Motorun hızlandırılmış aşınmasının ana nedenleri. Motorların daha hızlı mekanizmalarda bulunduğu motorun hızlandırılmış aşınmalarının nedenleri

Çalışma sırasındaki tüm ürünler ilk özelliklerini kaybeder. Bunun nedeni, mekanizmanın başlangıç \u200b\u200bözelliklerini kaybeddiği bir sonucu olarak, yedek parçaların değiştirilmesi işlemidir.

Görsel aşınma belirtileri: Parçaların yüzeylerinin boyutunda ve yapısında değişiklik yapın.

Parça aşınması türleri

Kullanılan yedek parçaların özelliklerini değiştirmek, etkileşimlerinin ve kullanımlarının sonucu olan bir işlemdir. Değişikliklerin bir kısmı mekanizmaların normal çalışmasıyla bile oluşur. Böyle değişiklikler, düğüm başlatıldığında doğal olarak adlandırılır ve başlatılır.

2 tipik aşınma detayları:

- NORMAL

Yanlış kullanım, düzenleme bozukluklarının bir sonucudur. Teknolojinin ve bozulmanın kademeli olarak başarısızlığına yol açar teknik Durum nesne.

- ACİL DURUM

Normal aşınmanın sayısal değerleri, nesnelerin ve mekanizmalar tamamen uygun olmadığından.

Aşınma hızını etkileyen faktörler:

- Mekanizmanın İnşası

- Doğruluk ve Temizlik İşleme

- Belirli bir parçanın malzemesinin gücü ve dokunma

- Yağlama kalitesi

- Düğümün Çalışma Koşulları (Düzenlilik, Yük Karakteri, sıcaklık modu, basınç)

- Düzenlilik

Aşınmaya neden olan nedenler

Tüm nedenler 3 grupta birleştirilebilir:

- Fiziksel / Mekanik

Yüksek yüklerin bir sonucudur ve bir detayı diğerinin sürtünme gücüne maruz kalmanın sonucudur. İletişim Yedek parçaları Abrase ve çatlaklar, Zapapin, pürüzlülük yüzeylerinde görünür.

- Isı / Moleküler Mekanik

Paylaşılan taraflar, yüksek hızların ve özel basınçların aşırı ısınması yaşanmaktadır. Sıcaklıktaki keskin artış nedeniyle, gerçekleşir ve ardından metalin içindeki parçacıkların moleküler bağlarının tahrip edilmesidir. Detaylar kutulu ve erimiştir.

- Kimyasal / Aşındırıcı

Su, havaya, kimyasallara maruz kalma sonucu metal parçaların yüzeyinde gözlenir. Korozyon ve korozyon işlemleri meydana gelir. Bundan kaçınmak için kullanılması önerilir.

Parçaların aşınma ve bozulmalarının nedeni, ayrı olarak alınan bir faktör olmadığını, ancak birbirleriyle ilişkili olmadığını anlamaya değer.

Yıpranmış eşyaları nasıl geri yüklenir?

Parçaları geri yükleme için temel yöntemler:

- Mekanik ve lamine işleme restorasyonu

Düz dokunmadan yüzeyli parçalar için uygundur. Yıpranmış yer tedavi edilir (eziyet, stabil, vb.) Ve bir sonraki boyuta çevrilir. Mekanik işleme Ayrı ayrı uygulayın ve diğer yöntemlerin son aşaması olarak.

- Kaynak ve yüzey güncelleme

Dayanıklı metalleri surataşarak, hasarlı parçaların boyutları restore edilir.

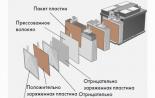

- Metalizasyon Detaylarının Restorasyonu

Yıpranmış parçanın boyutu, ince (0, 03 mm'den) ve kalın (10 mm'den fazla) katmanlı erimiş metal uygulanarak geri yüklenir.

- GELİŞTİRME SOOTING (KROM)

İnce bir tabaka uygulanan krom (en fazla 1 mm) mekanik aşınmaya karşı direnç sağlar. Metod metalizasyona benzer, ancak daha az evrenseldir. Restore edilmiş parçalar zayıf bir şekilde dinamik yük taşır.

- Plastik Yuvarlak ve Yapıştırma

Plastikler, sabit bağlı düğümler almanıza ve ayrıca parçaları aşındırmanıza izin verir. Önceki yöntemlerin aksine, metal ve metalik olmayan parçalar plastik iyileşmeye tabidir. Plastik tamir maliyeti önemli ölçüde daha düşüktür. Döküm için modern malzemelerin yardımıyla, karmaşık ve standart olmayan geometri detayını geri yükleyebilirsiniz.

1. Nominal. (Güçlendirilmiş) kilometre 0-15 bin km.Kentsel modda binmek (takıyoruz - Stand), soğutma sisteminin sıcaklık dengesini bozar, ovalama parçalarının düzensiz bir şekilde genişlemesine yol açar. Metal kaybı, ölçeklendirme oluşumu olan çok hızlı bir sürtünme çiftinin tetiği var.

2. Akım. (İzin verilen) kilometre 15-60 bin kmAraba dinamik hale geldi. Bir Muhafız Geçti - Tetik! Ancak petrol tüketimi ortaya çıktı. Halkaların altındaki birikmiş mevduat (kurnaz), silindirlerde oldukça ciddi bir döngüler oluşturur. Sürtünmeyi azaltmak için ne yaptık?

Kentsel modda bir araba işletmek (gidiyoruz - biz ayakta duruyoruz), asfaltta paten üzerinde sürüşü hatırlatır ve buz değil. Yağın ana fonksiyonu, t1200ºС (benzinli), çalışma karışımı yanar, yüzeyinde, pistondan% 80'e kadar ısıdan çıkarmaktır. Yağ, viskoziteyi yüksek sıcaklıktan kaybeder. Ve sürtünme yüzeylerinin ayrılması için, dayanıklı bir yağ filmi gereklidir.

3. kritik. (Sınırlayıcı) kilometre 60-120 bin kmHalkalar altında ve olukların altındaki Nagar (kok) biriktirmek, itfa etmelerine izin vermeyin. Yüzükler yanıyor, vana. Yağ tüketimi keskin bir şekilde artar. Halkaların silindirin yüzeyi ile doğrudan teması oluşturulur. Hans silinir, aşınma fecifal olarak gider.

Geçerli video verileri,% 70'ini motoru programlarla geri yüklemenizi sağlar darbe tamiri, 4-10 kat daha ucuz ve kapağa başvurmadan. Tamir etmek.4. Düzeltildi. 120 bin km'den fazla kilometreMotor 70 gramdan fazla metal kaybeder. Çığ gibi mevduat tüm parametreleri azaltır: basınç, "sıkıştırma". Kapak gerektirir. Kusur ayrıntılarıyla onarın. Kaptan sonra. Kaynağı 2-3 kez artırmak için zorunlu işleme desteği + moleküler kasa tamiri.

Motor kaynağının 2 veya 3 aşamasında zamanında tespit edilen aşınma - Süspansiyon ve moleküler kazık kullanarak 3 vitesli turların yardımı ile kolayca elimine edildi. Tamir etmek.Giyim nasıl gerçekleşiyor:

Tam aşınma, 70 gramdan fazla metalin kaybıdır.

1. Gece ısınmasında sık sık lansmanlar

2. Yüksek hidrodinamik sürtünme modunda yeni veya yakından tamir edilmiş bir motorda (yüksek yüklerde gerginlik sürme) yanlış çalışan yanlış. Vina - Kentsel Trafik Sıkışmaları

3. Motor aşırı ısınması. Olguların% 99'unda aşırı ısınma, aşırı ısınma nedeniyle, aşırı ısınma nedeniyle oluşur. Pano böyle ısınmayı belirtmiyor

4. COCKING - Bu işlem olarak ana faktör, yanmamış yakıtın hidrokarbonlarının ağır fraksiyonları ve yağın lake çökeltileri daha viskoz ve katı eylemin altında takdir edilir. Zor resino kok oluşumları (Nagar), yağ dönüşümleri yeteneğine sahiptir, metalin yüzeyine yapışır ve boşlukları puanlar.

3-4 kez Hızlandırılmış Yağ Aracı:- Polimer kalınlaştırıcıları içeren

- Yüksek sülfat ashost'a sahip olmak -% 1.2'den fazla

-Teer düşük tº flaş - 210ºС'den az

Çıkış halkaları, netliği silindirin yüzeyinden yağ ile kazıyın, nagarın bir kısmı filtreye çıkarılır, parça motorun iç yüzeyinde ertelenir, diğer parça olukları puan alır segmanlarHareketlilik kayboldu.

Dairesel Ariser:

1. Yağ tüketimini arttırır

2. Borulama basıncını azaltır (sıkıştırma oranı)

3. Carter'daki kırılma gazları yağın çok hızlı bir şekilde oksitlendiğini, fonksiyonlarını koyar ve kaybeder

Ana negatif fiziksel fenomen,

Motorun Yok Etme Aşınması:

- Flotasyon - Yıkım ve metal desen

- Kavitasyon - "Buggy" Soğutma Sistemi

- Pompalı - Kararsız motor çalışması (hız dönüşleri)

- Brusan devlet -

patlama, Aşırı ısınma

- Fahişe - Pistonlarda çok dayanıklı bir nagar oluşumunun eğitimi

Yeni ve çalışan araçlarda erken teşhis yapmak, daha fazla servis bakımı Merkezimizde zamandan ve paradan tasarruf edecek.

Servis ayarlarken (merkezimizdeki petrol ve tanılama için ilk ikame):1. Ücretsiz interaktif teşhis için bir indirim kartı verilir.

2. Harita yıkama ve kesme hakkını verir yakıt sistemi, Enjektörü% 3-7 indirim ile temizleyin.

Herhangi bir üretim ekipmanı çalışırken, performansında kademeli bir azalma ile ilişkili işlemler ve parçaların ve düğümlerin özelliklerindeki değişikliklerle ilişkilidir. Biriken, tam bir durağa ve ciddi bir arıza yol açabilir. Olumsuz ekonomik sonuçları önlemek için, işletmeler aşınma yönetimi sürecini organize eder ve sabit varlıkların zamanında güncellenmesi.

Aşınmanın tanımı

Aşınma veya yaşlanma, kademeli bir düşüş çağırın performans özellikleri şekil, boyutlarını veya fizikokimyasal özelliklerini değiştirme sonucu ürünler, düğümler veya ekipmanlar. Bu değişiklikler yavaş yavaş ortaya çıkar ve çalışma sırasında birikir. Yaşlanma hızını belirleyen birçok faktör var. Olumsuz etkiler:

- sürtünme;

- statik, dürtü veya periyodik mekanik yükler;

- sıcaklık rejimi, özellikle aşırı.

Aşağıdaki faktörler yaşlanmayı yavaşlatır:

- yapıcı kararlar;

- modern ve yüksek kaliteli yağlayıcıların kullanımı;

- Çalışma koşullarına uygunluk;

- zamanında bakım, planlanan uyarı onarımı.

Operasyonel özelliklerdeki düşüş nedeniyle, ürünlerin tüketici değeri de azalır.

Aşınma Türleri

Aşınma hızı ve derecesi, sürtünme, yükler, malzemelerin özellikleri ve ürünlerin yapıcı özellikleri ile belirlenir.

Ürünün malzemelerinin dış etkilerinin doğasına bağlı olarak, aşağıdaki ana aşınma türlerini ayırt eder:

- aşındırıcı türler - diğer malzemelerin küçük parçacıkları ile yüzeye hasar;

- bir sıvı ortamda gaz kabarcıklarının patlayıcı çöküşünden kaynaklanan kavitasyon;

- yapışma Formu;

- kimyasal reaksiyonların neden olduğu oksidatif görünüm;

- termal Görünüm;

- malzemenin yapısındaki değişikliklerden kaynaklanan yorgunluk görünümü.

Bazı yaşlanma türleri, aşındırıcı gibi alt türlere ayrılır.

Aşındırıcı

Diğer malzemelerin daha katı parçacıklarıyla temas sırasında malzemenin yüzey tabakasının imhasıdır. Toz koşullarında çalışan mekanizmalar için karakterize:

- madencilik ekipmanı;

- taşıma, yol yapım mekanizmaları;

- anlaştırma teknikleri. Anlaşılan ekipmanlar;

- yapı malzemelerinin yapımı ve üretimi.

Sürtünme çiftleri için özel güçlendirme kaplamaları uygulayarak, ayrıca kayganlaştırıcıyı zamanında değiştirerek ona karşı koymak mümkündür.

Gasarabrasive

Bu aşındırıcı aşınma alt türleri, sağlam aşındırıcı parçacıkların gaz akışında taşınması gerçeğinden farklıdır. Yüzey malzemesi kırıntıları kesilir, deforme olur. Bu gibi ekipmanlarda şu şekilde bulunur:

- pnömatik çizgiler;

- kirli gazları pompalamak için fanların ve pompaların bıçakları;

- etki alanı ayarları;

- katı yakıtlı turbojet motorlarının bileşenleri.

Genellikle, gaz aşındırıcı etki, yüksek sıcaklıkların ve plazma akışlarının varlığı ile birleştirilir.

İndir gost 27674-88

Hidroabrasiv

Etki bir öncekine benzer, ancak aşındırıcı taşıyıcının rolü bir gaz ortamı, ancak bir sıvı akışı yapmaz.

Bu pozlama konuya tabidir:

- hidrotransport sistemleri;

- türbinlerin düğümleri HPP;

- temizlik Ekipmanlarının Bileşenleri;

- kaba yıkama için kullanılan dağ ekipmanları.

Bazen hidrokrasivasyon işlemleri agresif sıvı ortamının etkisiyle daha da kötüleşir.

Kavitif

Yapıların etrafına akan sıvı akışında basınç düşer, göreceli vakum alanındaki gaz kabarcıklarının oluşmasına ve ardından bir şok dalgasının oluşumu ile patlayan çöküşlerine neden olur. Bu şok dalgası, yüzeylerin kavitasyon tahribatının ana etkili faktörüdür. Bu yıkım, büyük ve küçük damarların kürek vidalarında, hidro türbinde bulunur ve teknolojik ekipman. Karmaşıklığı, agresif sıvı ortamını ve içinde aşındırıcı süspansiyonun varlığını etkileyebilir.

Yapışma

Uzun süreli sürtünme ile, çalışan çift katılımcı çifti plastik deformasyonları eşliğinde, yüzey bölümlerinin periyodik bir yakınlaştırma vardır, interatomik etkileşimin güçlerinin kendilerini ifade etmesine izin veren bir mesafede. Bir parçanın maddenin atomlarının diğerinin kristal yapılarına interpenetrasyonuna başlar. Yapışma bağlarının tekrarlanan oluşumu ve kesintileri, yüzey bölgelerinin parçadan ayrılmasına yol açar. Yapışkan yaşlanma, yüklü sürtünme çiftlerine duyarlıdır: rulmanlar, miller, eksenler, kayar astarlar.

Termal

Termal yaşlanma tipi, malzemenin yüzey tabakasını yok etmek veya derinlik katmanlarının özelliklerini, tasarım öğelerinin plastiklik sıcaklığına sabit veya periyodik olarak ısıtılmasının etkisi altında değiştirir. Hasar buruşuk, yerleştirme ve parçanın şeklini değiştirir. Yüksek yüklü ağır ekipman knotlarının, rulo haddeleme değirmenlerinin, sıcak damgalama makinelerinin karakteristik özelliğidir. Ayrıca, yağlayıcı veya soğutma için tasarım koşullarının bozulmasında diğer mekanizmalarda da oluşabilir.

Yorgunluk

Değişkenler altında veya statik mekanik yükler altında metal yorgunluğun fenomeni ile ilişkilidir. Kesme tipi voltajlar, çatlakların parçalarının malzemelerinde gelişime yol açar, daha az dayanıma neden olur. Yakın yüzey katmanının çatlakları büyür, birbirleriyle birleştirilir ve durdurulur. Bu, küçük parçaların küçük ölçeklerinin erozyonuna yol açar. Zamanla, bu aşınma, parçanın imha edilmesine yol açabilir. Taşıma sistemlerinin düğümlerinde, raylar, tekerlekli buharah, madencilik makineleri, yapı yapıları vb.

Kırma

Sertleşme, mikronun yüzlerce kadar küçük genliklerin titreşimi koşullarında yakın temastaki parçaların mikro yapısının olgusudur. Bu yükler, mekanizmaların parçalarını bağlayan perçinlerin, dişli bileşiklerin, dizleri, yuvaları ve pinlerin karakteristik özelliğidir. Metal parçacıkların hile yaşlanma ve ayrılması olarak, ikincisi bir aşındırıcı olarak gerçekleştirir, işlemi şiddetlendirir.

Başka, daha az yaygın spesifik yaşlanma türleri vardır.

Aşınma Türleri

Mikrometredeki fiziksel olaylarının bakış açısına göre aşınma türlerinin sınıflandırılması, ekonomi ve konuları için makroskopik sonuçlar üzerinde sistematikleştirme ile tamamlanmaktadır.

Muhasebe ve finansal analist olarak, fenomenlerin fiziksel tarafını yansıtan aşınma kavramı, ekipmanın amortismanının ekonomik kavramıyla yakından ilişkilidir. Amortisman, hem ekipmanın maliyetindeki hem de üretilen ürünlerin maliyetindeki bu azalmanın bir kısmını atfederken hem bir düşüş anlamına gelir. Bu, yeni ekipman satın almak için özel amortisman hesaplarında biriktirmek için yapılır.

Sebeplere ve sonuçlara bağlı olarak fiziksel, işlevsel ve ekonomik ayırt eder.

Fiziksel bozulma

İşte, kullanımı sırasında bir ekipmanın bir biriminin derhal tasarımı ve özellikleri anlamına gelir. Böyle bir kayıp, tamamen veya kısmi olabilir. Kısmi aşınma durumunda, ekipman restorasyon onarımı, ünitenin özelliklerini ve özelliklerini ilk (veya diğer, önceden kararlaştırılmış) seviyesine iade eder. Tam aşınma ile, ekipman yazma ve sökmeye tabidir.

Ek olarak, fiziksel aşınma da türüne bölünür:

- İlk. Ekipman, üretici tarafından belirlenen tüm kurallara ve kurallara uygun olarak programlanmış kullanım sırasında aşınır.

- İkinci. Özelliklerdeki değişim yanlış çalışmasından veya mücbir sebeplerin faktörlerinden kaynaklanmaktadır.

- Acil Durum. Özelliklerdeki gizli değişim ani bir acil durum başarısızlığına yol açar.

Listelenen çeşitler sadece ekipmana bir bütün olarak değil, aynı zamanda öğeleri ve düğümleri ayırmak için geçerlidir.

Bu tip, sabit varlıkların ahlaki eskisi sürecinin bir yansımasıdır. Bu işlem aynı türün piyasasında, ancak daha üretken, ekonomik ve güvenli ekipmanlarda görünmektir. Makine veya kurulum fiziksel olarak hala yerine getirilir ve ürünler üretebilir, ancak piyasada görünen yeni teknolojilerin veya daha gelişmiş modellerin kullanılması, ekonomik olarak kanıtlanamayan eski modellerin kullanılmasını sağlar. İşlevsel aşınma olabilir:

- Kısmi. Makine tamamlanan üretim döngüsü için kârsızdır, ancak bazı sınırlı işlemler kümesinin uygulanması için oldukça uygundur.

- Tam. Herhangi bir kullanım hasara yol açar. Birim yazma ve sökmeye tabi

Fonksiyonel aşınma da faktörlere neden olacak şekilde bölünür:

- Ahlaki. Teknolojik olarak aynı, ancak daha gelişmiş modellerin kullanılabilirliği.

- Teknolojik. Aynı ürünün serbest bırakılması için temel olarak yeni teknolojilerin geliştirilmesi. Tüm teknolojik zinciri, sabit varlıkların bileşiminin eksiksiz veya kısmi bir güncellemesiyle yeniden yapılandırılması gerekmesine neden olur.

Yeni bir teknolojinin ortaya çıkması durumunda, kural olarak, ekipmanın bileşimi azalır ve karmaşıklık düşer.

Ekipman özelliklerinin güvenliği için fiziksel, geçici ve doğal faktörlere ek olarak, dolaylı etki ve ekonomik faktörler sağlanmaktadır:

- Üretilen mallar için sonbahar talebi.

- Enflasyon işlemleri. Hammadde, bileşenler ve işçilik kaynakları için fiyatlar artıyor, aynı zamanda işletme ürünleri için fiyatlardaki orantılı artış meydana gelmiyor.

- Rakiplerin fiyat baskısı.

- İşletme faaliyetlerinde kullanılan kredi hizmetlerinin maliyetini arttırmak veya sabit varlıkları güncellemek için.

- Dale fiyatı hammadde pazarlarında dalgalanmalar.

- Güvenlik standartlarını karşılamayan ekipman kullanımında yasal kısıtlamalar ortam.

Ekonomik yaşlanma ve tüketici niteliklerinin kaybı, hem emlak hem de sabit varlıkların üretim gruplarına tabidir. Her işletme, aşınmalarının ve amortisman tasarruflarının hareketlerinin dikkate alındığı sabit varlıkların kayıtlarını içerir.

Aşınmayı belirlemenin ana nedenleri ve yolları

Aşınmanın derecesini ve nedenini belirlemek için, her bir kuruluşta, ana fonlar Komisyonu oluşturulur ve çalışır. Ekipman aşınması, aşağıdaki yollardan biri ile belirlenir:

- Gözlem. Görsel inceleme ve ölçüm ve test komplekslerini içerir.

- Son tarihe kadar. Gerçek kullanım teriminin normatif olarak oranı olarak belirlenir. Bu ilişkinin değeri, yüzde olarak aşınma miktarı olarak alınır.

- nesnenin durumunun büyütülmüş değerlendirmesi Özel Metrikler ve Ölçekler kullanılarak gerçekleştirilir.

- Parayla doğrudan ölçüm. Yeni bir benzer sabit varlık birimi edinme maliyeti ve iyileşme maliyetleri karşılaştırılır.

- daha fazla kullanımın karlılığı. Gelirdeki artış, özellikleri teorik gelire kıyasla tüm maliyetleri göz önünde bulundurularak değerlendirilir.

Her durumda hangi yöntemlere uygulanacak yöntemler - rehberlik eden sabit varlıklar için komisyona karar verir. düzenleyici Belgeler ve kaynak bilgilerin kullanılabilirliği.

Muhasebe Yöntemleri

Ekipman yaşlanma süreçlerini telafi etmek için tasarlanan amortisman kesintileri, çeşitli yöntemleri belirlemek için de izin verilir:

- doğrusal veya orantılı hesaplama;

- azaltılmış kalıntı yöntemi;

- üretimin özet döneminde;

- verilen ürünlerin hacmine uygun olarak.

İşletmenin oluşturulması veya derin bir şekilde yeniden düzenlenmesi sırasında tekniklerin seçimi yapılır ve muhasebe politikalarında konsolide edilir.

Ekipmanların kural ve yönetmeliklere uygun olarak çalışması, amortisman fonlarına zamanında ve yeterli katkıların, işletmelerin teknolojik kurumasını sağlayarak ekonomik verim Rekabetçi düzeyde ve lütfen makul fiyatlarla yüksek kaliteli mallarla tüketicileri lütfen.

Bilgi tabanında iyi çalışmanızı göndermeniz basittir. Aşağıdaki formu kullanın

Öğrenciler, lisansüstü öğrenciler, bilgi tabanını çalışmalarında kullanan genç bilim adamları ve çalışmaları size minnettar olacak.

Http://www.allbest.ru/ adresinde yayınlandı.

- Giriş

- 1.1 Aşındırıcı Giyim

- 1.2 Yorgunluk aşınması

- 1.3 Kıskançlık sırasında giyin

- Sonuç

Giriş

Arabanın çalışma sürecinde, üzerindeki etkinin bir sonucu olarak, bir dizi faktör (yüklerin, titreşimlerin, nem, hava akımlarının, aşındırıcı parçacıkların etkisi, araba tozu ve kir, sıcaklık etkileri, vb. .), Yemek ve hasar görme ile ilgili teknik durumunun geri dönüşü olmayan bir bozulması ve bir dizi özelliklerinde bir değişiklik (esneklik, plastisite vb.). Hidro-erozif aşındırıcı giyiyor

Aracın teknik durumundaki değişiklik, düğümlerinin ve mekanizmalarının, dış koşulların etkisi ve arabanın depolanmasının yanı sıra rastgele faktörlerin çalışmalarından kaynaklanmaktadır. Rastgele faktörler arasında otomobil parçalarının gizli kusurlarını, inşaatın tıkanması vb.

Operasyonu sırasında aracın teknik durumunu değiştirmek için ana kalıcı nedenler, aşınma, plastik deformasyonlar, yorulma yıkımı, korozyon ve ayrıca parçaların malzemesindeki fiziko-kimyasal değişikliklerdir (yaşlanma).

1. Metal yüzeylerin yıkımı türleri

Makinelerin teknik durumundaki değişikliklerin süreçlerini etkin bir şekilde yönetmek ve makinelerin parçalarının aşınmasını, her bir durumda aşınmanın yoğunluğunun, yüzeylerin aşınması türünü belirlemeye yönelik faaliyetleri haklı çıkarmak. Bunu yapmak için aşağıdaki özellikleri ayarlayın: Yüzeylerin göreceli hareketi türü (sürtünme kontağı şeması); Ara ortamın karakteri (görünüm) yağcı veya Çalışma sıvısı); Ana aşınma mekanizması.

Çiftleşme makinelerinde, parçaların çalışma yüzeylerinin dört tipi göreceli hareketi vardır: kayar, yanma, darbe, salınım (0.02-0.05 mm genliği olan nispi salınımların yapısına sahip olmak).

Ara ortam biçiminde, aşınma, kayganlaştırıcı madde ile sürtünme ile, aşındırıcı malzeme ile sürtünme ile sürtünme yoluyla aşınma ile ayırt edilir. Parçaların, yağlayıcı maddelerin veya aşındırıcı malzeme malzemelerinin özelliklerine ve aynı zamanda konjugasyonlardaki nicel ilişkilerinde, çalışma sırasında, çeşitli türlerin yüzeylerinin imhası ortaya çıkar.

Aşınma Aşağıdaki türlere ayrılmış: mekanik (aşındırıcı, hidro ve gaz aşındırıcı, erozyon, hidro ve gaz - erozyon, kavitasyon, yorulma, sıkışma sırasında aşınma, kalıplama sırasında aşınma); Korozyon-mekanik (oksidatif, kayma korozyonu sırasında aşınma); Elektrik akımı (elektro erozyon) etkisi altında giyin.

Mekanik aşınma, sürtünme yüzeyinde mekanik etkilerin bir sonucu olarak gerçekleşir.

Korozyon-mekanik aşınma, malzemenin ortamla bir kimyasal ve (veya) elektriksel etkileşiminin eşlik ettiği mekanik bir etkinin bir sonucudur.

Elektro-erozyon, elektrik akımının geçişi sırasında boşaltma işlemlerinin bir sonucu olarak yüzeyin erozyon aşınması denir. Makinelerde, bu tip bir aşınma, jeneratörlerde elektrikli ekipmanların elemanlarında, elektrik motorlarında ve elektromanyetik başlangıçlarda bulunur.

İÇİNDE gerçek koşullar Makinelerin mutfakları, aynı anda çeşitli aşınmalar gözlenir. Bununla birlikte, bir kural olarak, önde gelen bir aşınma türü oluşturmak, parçaların dayanıklılığını sınırlandırın ve konjugasyonun performansını hafifçe etkileyen diğer eşzamanlı yüzeylerin imha türlerinden ayırmak mümkündür.

Ana tip mekanizma, aşınmış yüzeyler incelenerek belirlenir. Sürtünme yüzeylerinin aşınmasının tezahürünün (çiziklerin, çatlakların, boyama izleri, oksit filmin imha edilmesi) ve parçaların ve yağlayıcı malzemelerin malzemelerinin özelliklerini bilmek, Aşındırıcı, aşınma yoğunluğu ve konjugasyon modunun varlığı ve niteliği tamamen haklı olabilir. Konjugasyonun aşınması şeklinde ve makinenin dayanıklılığını arttırmak için önlemler geliştirebilir.

1.1 Aşındırıcı Giyim

Aşındırıcı, serbest veya sabit bir durumda bulunan aşındırıcı parçacıklar üzerindeki esas olarak kesme veya çizilmeye neden olan malzemenin mekanik aşınması denir. Aşındırıcı parçacıklar, metalden daha yüksek olan, sertlik, yüzey yüzeyini tahrip eder ve aşınmalarını önemli ölçüde artırır. Bu tür bir aşınma en yaygın olanlardan biridir. İÇİNDE yol makineleriaH aşınma vakalarının% 60'ından fazlası aşındırıcıdır. Bu tür aşınma, pivot bileşiklerinin detaylarında bulunur, sürgülü açık rulmanlar, yol araçlarının çalışma gövdelerinin parçaları, detaylar koşu Parçaları ve benzeri.

Makinelerin arayüzündeki aşındırıcı parçacıkların ana kaynağı çevredir. 1 m3'teki hava, 0.04 ila 5 g tozdan, 60 ...% 80'in asma mineral parçacıklarından oluşur. Parçacıkların çoğu boyutlara sahiptir D \u003d 5 ... 120 μm, yani. eşleştirme yol makinelerinde boşluklarla orantılı. Tozun ana bileşenleri: SiO2 silikon dioksit, FE2O3 demir oksit, al, ca, mg, na bileşikleri ve diğer elemanlar.

Makinelerin elemanlarının aşınması türünün belirlenmesinde, hidro ve gaz aşındırıcı aşınma aşınması, hidrogazoerosium ve kavitasyon aşınmasını ayırt etmek gerekir.

Erozyon, sıvı akışının ve (veya) gazının etkisinin bir sonucu olarak yüzeyin mekanik aşınması denir.

Hidro-erozyon (gaz erozyonu) aşınması, sıvı akışının (gaz) etkisinin bir sonucu olarak erozyon aşınmasıdır.

Kavitasyonel, katı gövde sıvıya göre hareket ettiğinde, gazı kabarcıklarının yüzeye yakın durduğunda, yerel bir basınç veya sıcaklık yaratan sıvıya geçtiğinde hidro-erozyon aşınma denir. Bu türün aşınması, çoğunlukla, boru hatlarının elemanlarında ve çalışma sıvısı veya gazındaki aşındırıcı parçacıkların yokluğunda kolektörlerde bulunur. Yol için I. yapı Makineleri Erozyon aşınma türleri karakteristik değildir.

1.2 Yorgunluk aşınması

Yorgunluğun, yüzey tabakasının malzemesinin mikrodaklarını yeniden deformasyon yaparken yorulma yıkımının bir sonucu olarak mekanik aşınma denir. Bu tür aşınma, çoğu yol makinesinde eşlik eden bir aşınma türü olarak görülmektedir. Hem haddeleme ve sürtünme kayması ile hem sürtünme yoluyla gerçekleşir.

Yorulma aşınması işlemi genellikle temas veya kayma sırasında tekrarlanan gerilim döngüleri ile ilişkilidir. Yüzeylerin üst katmanlarında etkileşimi sürecinde stres alanları vardır. Gerilim dağılımı şeması Silindir, sonlu elemanların yöntemiyle hesaplanan düzlemle temas ettiğinde. Parçaların çalışma yüzeyinde sürtünme sürecinde, maksimum sıkıştırma voltajları ortaya çıkar ve parçanın malzemesinin derinliğinde, temas noktasından maksimum bir mesafeye sahip yönlendirilmiş teğet voltajlar dağıtılır.

Yorulma aşınmasının yoğunluğu, aşağıdaki faktörlerle belirlenir: artık gerilmelerin ve yüzey gerilim yoğunlaştırıcılarının (oksitler ve diğer ana kaplamalar, çıkıklar) varlığı; yüzey kalitesi (mikropograflar, kirlilik, ezikler, çizikler, çizikler); Konjugasyonda yük dağılımı (elastik deformasyon, çarpık parçalar, boşluk); sürtünme türü (haddeleme, kayma veya kayma ile yuvarlanma); Yağlayıcı malzemenin varlığı ve türü.

Malzemenin yorulma aşınması işleminin iki modeli vardır. Yorgunluk aşınması teorisi, bir grup bilim adamı tarafından i.v. Krageelsky. Bu teoriye göre, sürtünme yüzeyinden partiküller aşınabilir ve bir parçanın bir kısmının bir parçanın bir kısmının bir başka detayının bir başka detayının yüzey katmanlarına sokulmasıyla ayrılabilir. Çoklu basınç ve germe çabalarından kaynaklanan malzemenin mikrovipolarının yorgunluğu nedeniyle aşınabilir.

Yorulma aşınması en sık, bir yüzeyi bir yüzeyi yuvarlarken ve kaydırırken yüksek temas yükleri altında gözlenir. Bu tür koşullarda, örneğin dişli çarkları, şiddetli dişliler ve haddeleme yatakları, dişli kronları vardır. Parçaların çalışma yüzeylerinin yorulma aşınması, gürültüdeki artış ve aşınma arttıkça titreşim eşlik eder.

Malzemenin yorulma aşınması orta ve ilerici olabilir. Çoğu sürtünme çiftleri için geleneksel orta derecede aşınma tehlikeli değildir ve yorulma hasarı olan detaylar uzun süre kullanılabilir. Progresif aşınma, yüzeyin yoğun yıkımıyla birlikte yüksek temas gerilmelerinde meydana gelir ve parçaların (örneğin dişli dişi) bir parçalanmasına neden olabilir.

Çalışma yüzeylerinin yoğun aşındırıcı aşınması ile, yıkımları, yorulma çatlaklarının oluşumundan daha hızlı gerçekleşir, bu nedenle kural olarak, bu gibi durumlarda çukur gözlenmedi.

Yorulma aşınması ayrıca parçaların elastomerik malzemelerden etkileşiminde tezahür edilir. Bu malzemelerin elastik özellikleri, kayma işlemi sırasında zıt katı yüzeyin pürüzlülüğünü çoğaltmayı mümkün kılar, bu da, malzemenin çok sayıda döngüsel yüklemesine yol açar. Eğer katı yüzeyin usulsüzlüklerinin çıkıntıları yuvarlak bir şekle sahiptir ve aşındırıcı aşınmaya neden olmazsa, hasar, elastomerin yeraltı katmanlarında, sıkıştırma, germe ve alternatif teğet gerilmelerinin gerilmelerinin tekrarlanması etkisiyle ortaya çıkabilir. Bu yorulma mekanizması, nispeten düşük yoğunluğun aşınmasına neden olur, bu da uzun süre, siklik streslerin etkisi altında önemli ölçüde artar.

1.3 Kıskançlık sırasında giyin

Sıkışma sırasında takılmak, maddenin derin parçalanması, bir sürtünme yüzeyinden diğerine aktarılması ve konjugat yüzeydeki düzensizliklere maruz kalmasını sağlar. Bu türleri giymek en tehlikeli ve yıkıcıdır. Sürtünme yüzeylerine temas eden dayanıklı bir bileşik eşlik eder. Sürtünme sürecinde, yüzeylerin göreceli hareketi, bir yüzeyin metal parçacıklarının ayrılmasına ve bunları başka bir sağlam yüzeye eklemesine yol açar.

Önemli bir role sahip olduğunda aşınma mekanizmasında, yüzeylerin yakınsama sırasında meydana gelen parçaların parçalarının atomik moleküler etkileşimini oynar. Sürecin geliştirilmesinde belirli bir süre ve yıkıcı hasar birikimi için belirli bir süre gerektiren diğer türlerin aşınmasından farklı olarak, yüzeyin yıkımını sıkıştırırken oldukça hızlı bir şekilde ortaya çıkar ve ciddi hasar biçimlerine (dolandırıcılar) yol açar.

Metal bağ oluşturma işlemi, konjugat yüzeylerin (doğası, sertliği) özelliklerine ve yanı sıra işlemlerinin yöntemlerine bağlıdır. Metallerin yüzeyinde oksit filmlerin varlığında, sıkışma işlemi de bu oksitlerin özelliklerine bağlıdır. Ana metalle sıkıca bağlanan ve yıkım sırasında hızlı bir şekilde restore edebilen koruyucu filmler, metallerin toplanmasını önler.

Metallerin sarılması sırasında, mekanik özelliklerin olumlu bir gradyanının kuralının, yağlama maddesi olmadan veya yetersiz miktarıyla sürtünme koşulları altında derinlemesine bağının ihlali nedeniyle oluşur. Sınır yağlama koşulları altında haddeleme sürtünmesinde, kavrayış malzemeleri ve sıkıştırma nedeniyle aşınma da gözlenir. Sınıf, yerel bir gres filminde, metal temasını kırma ve kurma. Bu, yalnızca yağlayıcı tedarikinin sonlandırılmasıyla değil, aynı zamanda konjugasyonun genel olarak aşırı yüklenmesi nedeniyle, yüzey katmanlarında, yerel sıcaklıktaki yağ sıcaklığında keskin bir artış, yerel sıcaklık yanıp sönmesi vb.

Hapishanede giymek en sık dişli katılımında bulunur. Her türlü sıcak iletimi ile aynı yükleme koşullarında karşılaşabilme kabiliyetine göre, dişliler aşağıdaki sırayla yerleştirilebilir: iç ve dış angajmanlı silindirik şanzımanlar; Düz, eğik ve spiral dişli konik şanzımanlar; En düşük kontaminasyon direncine sahip olan hipon ve vida şanzımanları. Bu, hipoid ve vida dişlilerinin, nişandaki dişlerin en büyük dişlerine sahip olduğu açıklanmaktadır. Sıkışma sırasında giyenler ayrıca top ve makaralı rulmanlarda, ciddi şekilde yüklenmiş haddeleme desteklerinde meydana gelir.

1.4 Korozyon-Mekanik Giyim

Korozyon-mekanik aşınma, ortamla kimyasal etkileşime giren sürtünme malzemesi işlemi ile karakterize edilir. Aynı zamanda, metal yüzeyde yeni, daha az dayanıklı kimyasal bileşikler oluşturulur; bu, eşleştirmenin çalışması sırasında aşınma ürünleri ile uzaklaştırılır. Korozyon-mekanik aşınma, kayma korozyonu sırasında oksidatif aşınma ve aşınma içerir.

Oksidatif, yüzeyin imhası üzerindeki temel etkinin, bir malzemeden oksijen veya oksitleyici çevre ile kimyasal bir reaksiyona sahip olduğu aşınma denir. Yağlayıcı veya kayganlaştırıcı olmadan yuvarlanırken oluşur. Oksidatif aşınma hızı küçüktür ve 0.05 ... 0.011 μm / s. İşlem, özellikle nemli bir ortamda, sıcaklıkta bir artışla aktive edilir.

Fretting-korozyona sahip giyen, küçük salınımlı nispi hareketlerle temas eden gövdelerinin korozyon-mekanik aşınmasıdır. Bu tip aşınma, düşük salınımlı göreceli hareketlerle, temas eden gövdelerinin mekanik aşınmasının hızı ile aşınmadan farklıdır. Ana fark, perde sırasında aşınmanın, tezahürsüz bir oksitleyici ortamın yokluğunda gerçekleşmesi gerçeğinde yatmaktadır. kimyasal reaksiyon Parçaların ve oksijenli giyim malzemeleri. Bunu göz önünde bulundurarak, aşınma ve kiriş-korozyonda aşınma gelişimi için mekanizmalarda bir analoji çizmek zor değildir.

Kazanma ve perde-korozyon sırasında giyen genellikle, şaftların konjugat yüzeylerinde, üzerine basılan tekerleklerle, manşonlar ve haddeleme rulmanlarının halkaları; tekerleklerin eksenleri ve göbeklerinde; yayların destek yüzeylerinde; çıkıntılı eklemlerde, dizlerin ve olukların takılı yüzeyleri; Motorların ve dişli kutularının desteklerinde. Önkoşul Korozyonun ortaya çıkması, konjugat yüzeylerin, titreşim, pistonlu hareket, periyodik bükülme veya konjugat parçaların bükülmesinden kaynaklanabilecek konjugat yüzeylerinin göreceli kaymasıdır. Fretting işlemi, mikro bileşenlerin bir ayar, oksidasyon, korozyon ve yorgunluk tahribatı eşlik eder.

Korozyonun bir sonucu olarak, yüzey dayanıklılık sınırı 3-6 kat azalır. Konjugatların yerlerdeki parçaların yüzeylerinde, nozül, fırın tabakaları, yem, lavaboların yanı sıra yüzey mikrokakaları oluşturulur. Freaking-korozyona bağlı olarak ayırt edici bir aşınma özelliği, spesifik bir renge sahip olan sıkıştırılmış oksitlerin konsantre edildiği, lavabo sürtünme yüzeylerinin varlığıdır. Fretting korozyonu ile diğer türlerin aşınmasının aksine, ana kütleye güdük ürünler, parçaların çalışma yüzeylerinin temas alanından çıkamaz.

Fretting-korozyona sahip giyen, bağlantının boyutsal doğruluğunun ihlal edilmesini gerektirir (eğer aşınma ürünlerinin bir kısmı temas bölgesinden çıktı bulursa) veya çıkarılabilir bağlantıların sıkışması ve sıkışması (eğer giyim ürünleri sürtünme bölgesinde kalırsa). Korozyonun kırılması için, yüzeylerin nispi hareketinin düşük bir oranı (yaklaşık 3 mm / s) ve salınımların genliğine eşdeğer yolun (0.025 mm) sürtünmesinin, 30 Hz'ye kadar ve yukarıdaki salınımların sıklığına sahip olan yolun (0.025 mm); Küçük göreceli yer değiştirmeler nedeniyle geçerli temas sitelerinde yüzey hasarının yerelleştirilmesi; Aktif oksidasyon

Elastomerik malzemelerin metal parçalarla etkileşimi de bir ayar olgusu görüldüğünde. Elastomer, katı yüzey arasındaki sürtünme katsayısı oldukça büyükse, ve yırtılma üzerindeki elastomerin gücü küçüktür. Malzemenin yüzey katmanları maksimum deformasyon durumundaysa, slayt yönüne dik yönde bir çizik veya küçük bir çatlak görünür. Daha sonra, katı bir yüzeye sahip bir ortamda olan elastomer elastik malzemenin bir kısmının kademeli bir bölümü vardır. Aynı zamanda, yüzeyden ayrılan elastomer tabakası rulo içine bükülür ve bir aşınma parçacık oluşturur. Bu durumda elastomer aşınmanın yoğunluğu, yağlama maddesinin sıcaklığına, yüküne ve türüne önemli ölçüde bağlıdır. Elastomerin dış koşulları ve elastik özelliklerini dikkate alarak kayganlaştırıcı seçimi, bu tür aşınmayı tamamen ortadan kaldırabilirsiniz.

Yağlayıcı olmayan sürtünme koşulları altında fragerin korozyonu sırasında aşınma işlemi üç aşamaya ayrılabilir.

İlk aşamada, yüksek yüklerin etkisiyle birlikte, döngüsel olarak tekrarlanan salınımlı nispi hareketler nedeniyle çıkıntıların ve oksit filmlerin yıkılması eşlik eder. Sertleştirme malzemelerinin işlemleri ve mikrodelniklerin çıkıntılarının plastik deformasyonu, yüzeylerin yakınsama neden olur. Yüzeylerin hızlı, moleküler etkileşime neden olur ve metali ayrı temas noktalarında ayarlamaya neden olur. Tahribat, çıkıntıların yorulması ve ayar düğümleri, bir kısmı oksitlenilmiş olan aşınma ürünleri üretir. Bu aşama, monotonca azalan aşınma hızı ile yüksek aşınma ile karakterize edilir.

İkinci aşamada, yüzey katmanlarında yorgunluk hasarı birikir. Sürtünme bölgesinde, oksijen hava ve nem etkisi altında bir korozyon aktif ortam oluşturulur. Metal yüzeylerin oksidasyonu ve korozyon yıkımlarını yoğunlaştıran yüzeyler arasında bir elektrolitik ortam yaratılır. Bu aşamada, aşınma işleminin stabilizasyonu, birinci aşamadaki hız oranına kıyasla aşınma oranında bir azalma, karakteristiktir.

Üçüncü aşamada, yorulma korozyonu işlemleri nedeniyle, metallerin sofistike yüzey katmanları yavaş yavaş artan hızla yoğun bir şekilde çökmeye başlar. Süreç, aşındırılmayan bir tahribatın doğası gereğidir.

Fairik korozyon sırasında yüzeylerin yıkımının yoğunluğu, salınımların, yük, parça malzemelerinin ve çevre özelliklerinin genliğine ve sıklığına bağlıdır.

2. Aşınma ve vücut hasarının temel nedenleri

Aşınmış ve vücudun hasarı neden olabilir Çeşitli sebepler. Arızanın nedenine bağlı olarak, uygunsuz depolama ve vücut bakımı nedeniyle operasyonel, yapısal, teknolojik ve ortaya çıkanlara ayrılırlar.

Çalışma sırasında, elemanlar ve gövde düğümleri, dikey bir düzlemde bükülmesinden ve bükülme, kendi kütlelerinden, kargo ağırlığındaki kargo ve yolcuların yüklenmesinden dinamik stresleri yaşarlar.

Önemli stresler, vücudun aşınmasına ve kurumlarının bir sonucu olarak ortaya çıkan, bu usulsüzlüklerde sürüş sırasında sadece usulsüzlükler ve olası şakalar ve şoklar üzerinde değil, aynı zamanda operasyon nedeniyle Motor ve otomobil şasisinin (özellikle kardan millerinin) dönen düğümlerini ve aynı zamanda boyuna ve enine yönlerde ağırlık merkezinin önyargısının bir sonucu olarak, motorlar ve hatalar.

Otomobilin bir şasi çerçevesi yoksa veya gövdeyi çerçeveye takarken kısmen vücut tarafından tamamen algılanabilir.

Çalışmalar, değişkenlerin voltajın büyüklüğüne göre, otomobilin çalışması sırasında vücudun elemanlarında hareket ettiğini göstermiştir. Bu gerilmeler yorgunluk birikimine neden olur ve yorulma yıkımına neden olur. Stres birikimi alanında yorgun imha başlar.

Giren araçların organlarında revizyonİki temel hasar grubu ve fay grubu vardır: vücuttaki değişikliklerin artması sonucu ortaya çıkan hasar.

Bunlar normal aşınma içerir, normal süreçte meydana gelir. teknik Kullanım Araba, korozyon, sürtünme, ahşap parçaların çürüyen, elastik ve plastik deformasyonlar, vb. gibi faktörlerin gövdesi üzerinde kalıcı veya periyodik bir etkisi nedeniyle; Arızalar, görünüm, bir kişinin eylemiyle ilişkili olan ve yapıcı kusurların, fabrika mutluluğu, vücut ve bakım kurallarının (acil dahil), vücudun zayıf kaliteli onarımının bir sonucudur.

Normal fiziksel aşınmaya ek olarak, bir otomobilin zor koşullarda çalışması sırasında veya bakım ve önleme kurallarının ihlal edilmesinin bir sonucu olarak, hızlandırılmış bir aşınma, vücudun bireysel parçalarının tahrip olmasının yanı sıra .

Otomobilin çalışması sırasında karakteristik aşınma ve vücut hasarı türleri, kimyasal veya elektromekanik etkilerin etkisi altında vücudun yüzeyinde ortaya çıkan metal korozyondur; perçin yoğunluğunun ve kaynaklı eklemlerin, çatlakların ve yırtılmaların ihlali; Deformasyon (ezikler, çarpıklar, sapma, çözgü, reddedildi).

Korozyon, vücudun metal gövdesinin ana türüdür.

Vücudun metal parçalarında, elektrokimyasal korozyon tipi, metalin, metalin havadan adsorbe edilmiş bir elektrolit çözeltisi ile reaksiyona girdiği ve korunmasız metal yüzeyinde hem doğrudan nem enjeksiyonunun bir sonucu olarak ortaya çıkan elektrokimyasal tipte bulunur. Yüzeyler ve dallar arası alanında yoğuşma oluşumunun bir sonucu olarak (kapıların, yanların, çatıların vb. İç ve dış panelleri arasında). Korozyon özellikle, küçük boşluklarda erişilmesi ve temizlenmesi zor, yanı sıra periyodik olarak kendilerine giren nemin uzun süre korunabilen flanş ve kenar bükülmesindedir.

Böylece, korozyon gelişimi sürecini canlandıran kir, tuz ve nem, tekerlekli nişlerde toplanabilir; Vücudun dibi, korozyon faktörlerinin etkilerine karşı yeterince dayanıklı değildir. Korozyonun bileşimi, atmosfer üzerinde büyük bir etkiye sahiptir, çeşitli safsızlıkları olan kirliliği (yakıt yanması sonucu oluşan kükürt dioksit gibi sanayi dioksit, amonyum klorür gibi, denizlerin buharlaşması nedeniyle atmoniyum klorür gibi, ve Okyanuslar; toz şeklindeki katı parçacıklar) ve ayrıca ortam sıcaklığı ve atmosferde veya vücudun kanvastan yüzeyinde bulunan diğer katı parçacıklar da vücudun metal yüzeyinin aşındırıcı aşınmasına neden olur. Artan sıcaklıkta, korozyon hızı artar (özellikle atmosferdeki agresif kirliliklerin ve nem içeriğinin varlığında).

Kar ve Buzu çıkarmak için yol tuzunun kış kaplamaları ve ayrıca deniz kıyılarında arabanın çalışmaları, arabanın korozyonunda artışa yol açar.

Vücuttaki korozyon tahribatı, diğer bazı malzemelerden (duralümin, kükürt bileşikleri, fenolik reçinelere ve diğerlerine göre plastik içeren, duralümin, kauçuk içeren kükürt bileşikleri, plastik içeren plastik, yanı sıra metal temasın yanı sıra çok ıslak kereste. Göze çarpan miktarda organik asit içeren (formik ve ark.).

Böylece, çalışmalar, poli-izobütilen ile temas çeliği sırasında, günde metal korozyon hızı 20 mg / m2'dir ve aynı çelikten bir silikon kauçuk ile temasta - günde 321 mg / m2.

Bu tip korozyon, krom dekoratif detayların (farlar vb.) Vücuduna ayarlanan yerlerde, çeşitli lastik contaların formülasyonu yerlerinde görülmektedir.

Vücut parçalarının yüzeyindeki korozyonun ortaya çıkması için, temas sürtünmesi ayrıca korozyon ortamının ve sürtünmenin eşzamanlı etkisiyle, iki metal yüzeyinin korozyon ortamında birbirine göre osilatör hareketi ile bir yer sağlar. Bu tip korozyon, çevresin etrafındaki kapıya, kanatları vücut cıvatalarına ve vücudun diğer metal parçalarına bağlama yerlerindeki kanatlara tabidir.

Araba boyama, vücut yüzeylerinin rengine dikkatlice hazırlanmış ve kontamine hava oluşabilir. Bu yeterli değil, yüksek kaliteli kaplama ayrıca vücudun korozyonuna neden olur.

Vücudun korozyonu süreci, önemli bir alanda eşit şekilde gerçekleşir (yüzey korozyonu Şekil 1'de gösterilmiştir) veya korozyon metalin kalınlığında, metal yüzeyinin ayrı noktalarında derin lekeler oluşturur. (Nokta korozyonu Şekil 2'de gösterilir).

Şekil 1 - Arabanın kanadındaki yüzey korozyonu.

Şekil 2 - Araba ile nokta korozyonu.

Katı korozyon, yerelden daha az tehlikelidir; bu, vücudun metal parçalarının tahrip olmasına neden olan, korozyon yorgunluğu sınırındaki keskin düşüşün ve vücudun karşısındaki korozyon kırılganlığının korozyon kırılganlığına dayanıklılık kaybına neden olur.

Korozyonun oluşmasına katkıda bulunan çalışma koşullarına, vücudun parçaları ve bileşenlerine bağlı olarak, bir tuvale (zeminin alt kısmı, kanatlar, tekerlek kemerleri, kapı eşikleri, radyatör kaplamanın dibinde) açık yüzeylere ayrılabilir. , vücut hacminin (çerçeve, gövde, zeminin üst kısmı) sınırlarında olan yüzeylere ve kapalı izole bir hacim (çerçevenin gizli parçaları, açık kapı bakanlığının, vb.) .

Corps çatlakları, metal işleme teknolojisi teknolojisinin ihlal edildiğinden (soğuk durumda şok olanı şok), vücudun üretiminde veya onarımında zayıf yapı kalitesi (parçaları bağlarken belirgin mekanik çabalar), sonucu olarak ortaya çıkar. Düşük kaliteli çeliğin kullanımı, metal ve korozyonun sonraki mekanik yük, montaj düğümleri ve parçaların kusurları ve aynı zamanda yeterli dayanıklı düğüm tasarımı olmamalıdır.

Çatlaklar, metal kasanın herhangi bir kısmında veya bir kısmında oluşturulabilir, ancak çoğu zaman titreşime yatkın yerlerdedir.

Şekil 3, otomobil gazı örneğinde ana vücut hasarını gösterir - 24.

Şekil 3 - Arabanın vücudunda bulunan hasar GAZ-24 "VOLGA"

1 - çamurlu çatlaklar; 2 - Strut'un kaynaklı bağlantısının bozulması veya Govik'in karanlığın çerçevesi ile acele edilmesi; 3 - Strut'taki çatlaklar; 4 - Ön paneldeki çatlaklar ve ön tekerleklerin çamurlukları; Windows raflarında 5 çatlaklar; 6 - Windows raf panelinde derin ezikler; 7 - Windows açılışının çarpıkları; 8 - Ön koltuk braketinin ayrılması; 9 - Vücut taban kasasında çatlaklar; 10 - Kaynaklı beden parçalarının bozulması; 11 - Güçlendirici oluk; 12 - Dış mekan panelleri üzerindeki Dents İçten detaylar, düzenleme veya Richtovka-13 - arka camın altındaki yerel korozyondan sonra kalan düzensizlikler; 14 - Pandekslerin bağlanma yerlerinde veya raflar üzerindeki çatlakların ayrılması; 15 ve 16 - gövde kapağının yerel korozyonu; 17 - Bagaj Kilidi'nün hedefleme braketi; 18 - Vücut tabanının arkasındaki lokal korozyon; 19 - Arka ışıkları sabitleme yerlerinde ineğin arka panelinin altındaki ezikler; 20 - Mudguard - 21 - Korozyon RAID ve diğer küçük mekanik hasarların altındaki yerel korozyon; 22 - yerel korozyon kemer tekerleği; 23 - Arka kanat çamurluk acele; 24 - Kaynaklı bir ihlal. Çamurardın bir kemerle kombinasyonunda; 25, 32 - Koltuklar sabitleme yerleri temelinde çatlamış; 26 - Arka kapı standında ve vücudun tabanında yerel korozyon. Heyecan verici bir arka spar amplifikatörü; 27 - Arka yayların ve diğer parantezlerin bağlanma yerlerinde vücuda temelinde çatlaklar; 28 - Raf panelinde ve merkezi rafın dikkatr edilmesi; 29 - Kilitlerin kilitlerinin ve gövde kapı döngüsünün tutucuların ayrılması; 30 - Yan duvarın orta tarafının altındaki lokal korozyon; 31 - Vücudun taban tabanının yerel korozyonu ve çatlakları; 33 - Vücudun kapı açıklıklarının toksalar; 34 - Baz Eşiklerinin Katı Korozyonu; 35 - Spar baz tabanındaki ezikler (boşluklar); 36 - İpliği sabitleme armatürü ve kapı döngülerinin plakalarına bölmek; 37 - kapı kilidi kapağından; 38 - Vücudun yan duvar panelinde ezikler (muhtemelen kırılır); 39 - Ön rafın altındaki lokal korozyon; 40 - bozulmuş korozyon önleyici kaplama; 41 - Gay-Coderzhatley Ayrımı; 42 - 1 numaralı koordinatların eşzamanlılığı; 43 - Strut yerlerinde ön paneldeki çatlaklar; 44 - Montaj braketi ön tamponunun ayrılması; 45 - Radyatör kalkanı üzerinde çatlaklar; 46 - Amplifikatör bölünmesi için yerel korozyon; 47 - Sparın sabitlenmesi yerlerinde çatlaklar; 48 - Braketin perçin bağlantısının azaltılması; 49 - Yay küpelerinin parmağının altındaki delikler ve arka kaynakların ön braketi; 50 - Vücudun vücut tabanının amplifikatörünün ayrılması; 51 - Amortisörün takılması; 52 - Montaj yerlerinde çatlaklar dirsekler yakıt tankı; 53 - alt paneldeki keskin köşelere veya boşluklara sahip ezikler; 54 - Arka panelin altındaki katı korozyon; 55 - Amortisman yerlerinde çatlaklar; 56 - Kardan mili kasasında çatlaklar

Düğümlerde kaynaklı eklemlerin yıkılması, parçaların nokta kaynağı ile bağlanması ve vücudun katı kaynaklarında olduğu gibi, korozyon ve dış kuvvetlerin düşük kalitesiz kaynağı veya etkisi nedeniyle oluşabilir: Davanın eylem altında titreşimi Dinamik yüklerin, vücudun yüklenmesi ve boşaltılması sırasında malların düzensiz dağılımı.

Yıkım verileri, Şekil 4'te sunulmaktadır.

Şekil 4 - Korozyonun etkisi altında kaynaklı bileşiklerin imhası

Sürtünme sonucu aşınmış, döngülerin takviyesinin, eksenlerinin ve deliklerinin detaylarında, perçinin deliklerinde ve cıvatalı bağlantıların deliklerinde oluşur.

Celers ve panellerde serbest bırakılır, ayrıca vücuttaki hakaretler ve önyargı, kalıntı deformasyonundan dolayı veya kötü performans gösterdiklerinde (montaj, onarım vb.) Gibi görünür.

Kapılar için açıklıklardaki konutların bireysel elemanlarının bileşiklerindeki gerilmelerin konsantrasyonu, pencereler, ayrıca büyük ve düşük sertlik elemanlarının eklemleri, geliştirilmemişse parçaların imhasının nedeni olabilir.

Vücudun yapılarında, gerekli sert bağlantılar genellikle, ek detaylara sahip bireysel bölümlerin geliştirilmesi, sert kaburgaların çıkarılması sağlanır.

Bununla birlikte, vücudun uzun süreli çalışması sürecinde ve onarım işleminde, ikincil arızaların ortaya çıkmasını önlemek için vücuttan tasarımı gerektiren vücut muhafazasında ayrı zayıf bağlantılar ortaya çıkarılabilir.

Sonuç

Aracın teknik durumunu değiştirmek için, operasyon koşulları aşağıdakilerden önemli ölçüde etkilenir: yol koşulları (TEKNİK YOL ÖDEME VE GÖSTERİLDİĞİNİN YOL ÖZGUCU VE KALİTESİ, Yamaçlar, Tırmanma Yükselişleri, Yuvarlama Yolu Yolu), Hareket Koşulları (Yoğun Şehir trafiği, karayolu trafiği), iklim koşulları (ortam sıcaklığı, nem, rüzgar yükü, güneş ışınımı), mevsimsel koşullar (Yaz aylarında toz, sonbahar ve ilkbaharda kir ve nem), çevre saldırganlığı (kışın deniz havası, kışın yoldaki tuz, korozyon takviye), ayrıca taşıma koşulları (araç yükü).

Özetin yürütülmesinin bir sonucu olarak, arabanın ana otomobil vücut yıkımı türleri incelenmiştir.

Bunlar, yorulma aşınması ve korozyon mekanik aşınma gibi bir yıkımı içerir.

Arabanın korozyon kısımlarını azaltmak için ve öncelikle vücut saflıklarını korumak, boya işleri için zamanında bakım yapmak ve gizli vücut boşluklarının ve diğer korozyon parçalarının antikorozif tedavisi üretmek.

Yorulma yıkımını ve plastik deformasyonları önlemek için, kesinlikle arabanın çalışma kuralları izlemektedir, ardından limit modları üzerindeki çalışmalarından ve aşırı yükler halindedir.

Kullanılan kaynakların listesi

1 performans temelleri teknik Sistemler Çalışmalar. Üniversiteler için V.A. Zorin Academy, 2009. - 206 s.

2 Güvenilirlik araç "Güvenilirlik ve Teşhis Teorisinin Temelleri" / V. I. Sakin. - Orenburg: Yayınevi Ogu, 2000. - 100 p.

3 Mobil makinelerin güvenilirliği / K.V. Schurin; M-in eğitim ve bilim büyüdü. Federasyon: OGU, 2010. - 586 s.

4 Taşıma makinelerinin dayanıklılığının arttırılması: Çalışmalar. Üniversiteler / V. A. Bondarenko [ve diğerleri] için kılavuz. - M .: Makine Mühendisliği, 1999. - 144 s.

5 Güvenilirlik Teorisinin Temelleri motorlu Taşıtlar: Çalışma.-yöntem. Eller. Etkinlikteki öğrenciler için. Eğitim Özellikleri "150200, 230100" / V. I. Rosidoye. - ORENBURG: OGU, 2000. - 36 p.

Allbest.ru'da yayınlandı.

...Benzer belgeler

Teknik inceleme sistemi oluşturma yöntemleri (MOT) ve onarımı. Konjugat parçaların aşınması ve aşınması. Aşınma tiplerinin sınıflandırılması. ATP hizmetinin ana göstergesi olarak teknik hazırlık katsayısı. Ekonomik ve olasılıklı yöntem.

sınav, 04/08/2010 eklendi

Tekerlek çifti tasarımı. Tekerlekli buhar çeşitleri ve ana boyutları. Tekerlek buharında aşınma ve hasar analizi ve oluşumlarının nedenleri. Tam haddelenmiş tekerleklerin arızaları. Onarımın üretim süreci. Tamir edilen tekerlekli buharın kabulünün arsası.

kurs çalışması, 04/10/2012 eklendi

Depo üretim özellikleri. Yapı, Kompozisyon, Üretim Özelliği tamir departmanı veya arsa. Onarım departmanının ekipmanının düzeni. Elektrik bileşiminin detayları ve bileşenleri. Aşınma ve hasarın ortadan kaldırılması.

uygulama Raporu, 07.01.2014 eklendi

Aşınma teorisi. Çalışma koşullarında makinelerin sökülmesi ve montajı. Montaj işi için kullanılan ekipman. Kayıt sırasında traktörlerin kayıt sırası ve ayrılma sırası. Bakım ve onarım için yıllık planı hazırlamak.

sınav, Eklenen 15.04.2009

Çalışma parametreleri ve yanıcı karışım miktarı. Giriş, sıkıştırma ve yanma işlemi. Çalışma sıvısının gösterge parametreleri. Araç motorunun ana parametreleri ve çöpü. Piston halkasının hesaplanması karbüratör motoru. Piston parmağının hesaplanması.

kurs çalışması, 03/15/2012 tarihinde eklendi

Vücudun ve kabinlerin kusurları. Teknolojik süreç Bodyworks ve kabinlerin tamiri. Metalik olmayan vücut parçalarının tamiri. Araba tamir kalitesi. Lateral aydınlatma ile görünen yumuşak lektan yüzeylerdeki küçük hakaretler. Ezikler.

kurs çalışması, 04.05.2004 eklendi

Yüzey katmanını giyen, malzemenin özelliklerini, şeklinin, boyutunun ve kilonun ağırlığını değiştirme. Tarımda tamir makinelerinin teknolojik süreci. Motor Silindir Silindiri ZIL-130'ın restorasyonu, gelişmiş formlar ve onarım yöntemleri kullanılarak.

dersin işi, eklendi 03/24/2010

Traktör debriyaj şaftının bir varyasyon serisi aşınma değerlerinin oluşumu. İstatistiksel bir aşınma aralığı, deneysel ve birikmiş olasılıkın belirlenmesi. Grafiklerin, histogramların ve çokgenlerin yapımı aşınma değerlerinin dağılımı.

sınav, 01/11/2014 Eklendi

Modern otomotiv gövdelerinin cihazı hakkında bilgi. Vücut yolcu arabaları. Amaç, yapı ve iş. Operasyonun özellikleri. Gövde işlerini tamir teknolojik işleminin yapısı. Büyük hatalar. Elementler ve armatürler.

tez, Eklenen 31.07.2008

Organizasyon İlkeleri bakım ve tamir makineleri, tutuşlarının teknolojisi, iyileştirilmesi gereken önlemlerin geliştirilmesi. UAZ-469 otomobil ve ZMZ-402 alma ve yayınlama teknolojik süreci, düğümler ve bu makinelerin detayları üzerinde demonte etme süreci.

Bu makalenin asıl meselesi, prematüre motor aşınması için düşük devirlerde sürüş olmamasıdır mı? Ve hangi modlar en "aşınma" ...

Genel olarak uzman testlerin formülasyonu anlaşılabilir. Motor aynıdır: vaz "sekiz nokta". Stand, ekipman, benzin ve çeşitli yağ tenekesi - her test döngüsü yerine geçer. Görev basittir - aynı mesafeyi, bir hızda, ancak çeşitli motor çalışmaları modlarını kullanarak "" kullanmanız gerekir. Farklı viteslerde ...

Bunu nasıl başarırsınız? Aynı hızda, motor hızlarını ve 1500 ve 2500'ü ve hatta 4000 rpm'yi koruyabilirsiniz. Revs ne kadar yüksek olursa, şanzımanın düşürülmesi, motor tarafından yayınlanan gücün aynı olacağı önemlidir. Stand'da basittir - torku dinamometrene göre ölçüyoruz, revler biliniyor - bu nedenle ve güç biliyor. "Hız", aynı zamanda düzelttiğimiz havaya çarpın - işte bir kilometre.

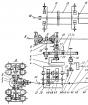

Aşınma ile, daha zordur - motorun sabit bir zamanda çalıştıktan sonra, motorun sökülüp sürtünme düğümleri oluşturan ana parçaları tartıdır, bunlar rulmanlar ve piston halkaları astarlarıdır. Ayrıca, yağ örneklerinde aşınma ürünlerinin içeriğini belirleyerek gerçekleştirilecek ek ara kontrol. Krom bulundu - bu nedenle, ilk piston halkaları giyiyor; Keşfedilen Demir - Silindirler ve Mil Boyunları; Kalay ortaya çıktı - rulman uçlarının aşınma oranını tanımlayacak (çünkü antifriction katmanına dahil edildiğinden); Alüminyum, pistonların ve eksantrik mili yatakların aşınmasının bir sonucudur.

Motor, belirtilen kalıcı modlarda, her birinde 50 saatte aynı güçte çalıştı. Bir kaynak için biraz, ancak hızlar ve daha sonra basit ekstrapolasyon ve yaklaşık bir motor kaynağı ile birlikte. Bu durumda, test döngülerinde motor cirosu, 1200 ila 4000 arasında değişti, yani üç defadan fazla. Ve sonra motordaki yük arttı - ve bir kez daha döngüyü sürdü. Ve sonra - daha fazlası ... Modun her modu için aşınma oranının kaydedildiği bir toplu tabloyu ve düğümlerle ayrılan yataklar ve halkalar bulundu.

Böylece motorun ilk piston halkalarının ortalama aşınma hızı, mod değiştiğinde değişir.

Aktif aşınmanın "kara bölgeleri" derhal gösterdi. En ciddi - büyük bir yük küçük dönüşlerde üst üste bindiğinde ve yüksek sıcaklıklar Sıvı yağ. Bu moddaki aşınma hızı, hem rulmanlar hem de piston halkaları için silindirler için maksimumdur. Motorlar bu alan denir bölge çekme modları.

Artan devrimlerle, aşınma bölgesi hemen 1800 rpm'de bir yere düşmeye başladı - ortadan kayboldu. Tüm sürtünme düğümleri yağ filmlerinde "yüzeyli", parçaların yüzeyleri arasında doğrudan temas kayboldu - ve onunla ve aşınma hızı neredeyse sıfıra döndü. Ancak, programlardaki aşınma hızının sıfırının sıfırının olmadığı anlamına gelmediğini, sadece bu modlarda daha az ölçüm hatası üzerinde aşınmadığını anlamanız gerekir. Uygulamada, elbette, tam olarak değil. Toz mikropartiküller, giymek ürünler, diyor, muzdarip yağ filtresiBir çeşit giyecek ve burada.

Ve böylece - Bağlantı çubuk rulmanların ekleri

Artan rotasyon frekansı ile krank mili, Aşınma bölgesi görünmeye ve büyümeye başlar. Bizim durumumuzda, zaten 3800 rpm modundan büyük bir yükle bir yer ve daha fazla ilerliyor. Ayrıca, burada silindirlerle birlikte yatak ve piston halkaları farklı davranır. Daha hızlı şeyler yüksek devir Krank milinin yataklarını hissetmeye başlar. Neden? Gerçek şu ki, artan devrimlerle, rulmanlardaki yüklerin keskin bir şekilde artmasıdır - atalet kuvvetlerinin devrimlerden gelen basıncı kareye bağlıdır. Ancak, halkalar tekrar yüksek rotasyon hızından elde edilir - 4500 rpm ile bir yerde ve orada artan yağ sıcaklığından kaynaklanır.

En uygun motor çalışma bölgesi nerede? Vaz "sekizleri" (önemli, karbüratör veya enjeksiyon, sekiz ya da on altıncı kapak), motorun herhangi bir yükü kendisine zarar vermeden algılayabileceği optimal devrimlerin bölgesi, yaklaşık 2000 ... 3000'dir. rpm. Burada, motorun ilk durumunun farklı olabileceğini göz önünde bulunduruyoruz ve motor yağları - Ayrıca ... prensip basittir - motorun büyüdüğü, alt kısımları ne kadar yüksek olursa, zerosinik olarak çalışma bölgelerinin üst sınırlarını düşürür. Yağın viskozitesi ne kadar yüksek olursa, daha fazla düşük hız Motoru güvenle gönderebilirsiniz. Ancak kesin sayı yok - çok ayrı ayrı.

Ve başka bir boyutun motorları ile nasıl ilişkilidir? Bir kanca var ... prensipte, motor sürtünme düğümleri ciro olmadığını, ancak parçaların yüzeylerini hareket ettirmenin doğrusal hızları. Böyle bir motor parametresi var - pistonun ortalama hızı, Bu, krank mili rotasyon frekansında çalışan, otuz bölü olan pistonun bir ürünüdür. Aldığımız aralık, kabaca 5 ... 7 m / s'lik ortalama piston oranlarına karşılık gelir. Bu, piston inmeğinin çaptan daha büyük olduğu "uzun süreli" motorlar, optimum modlar bölgesi alt devrimler alanına kaydırılacağı anlamına gelir. Buradan - ve onların "elastikiyetleri". Optimum modların "kısa frekansı" bölgesi daha yüksek devrimlere geçecektir.

Bu arada, ortalama piston oranındaki bu değişiklikler genellikle büyük kaynaklarla motorların çalışmasının ana bölgelerini belirlemek için kullanılır. Gemi Dizel Motorları, Dizel Jeneratörler vb.

Böylece - Boyutunuzu alın, temel eylemler yapın ve güvenli devrimler aralığınızı yakınız. Ama bu yüzden, yaklaşık ...

Ve genel olarak, sonuç anlaşılabilir. Motor, ağır yükler ve aşırı devrimlerle hem düşük hızlı modlara zarar veriyor. Alexander Shabanov