Lastik bağlantı teknolojik teçhizatının konsolide tablosu. Tarımsal işletme için lastik geliştirme teknolojisi geliştirme ile WRC taslak lastik spor istasyonu

Giriş

ortak bir parça

1 gönderilen amaç

3 Emek ve Rekreasyon Modu Ekipman Hisse Senetleri

4 Yıllık Üretim Programı

1.5 Yıllık İş

6 İşçi sayısı

7 Site İçin Ekipman Seçimi

Teknolojik bölüm

2.1 Sitenin alanının hesaplanması

2.2 Elektrik İhtiyaçlarının Hesaplanması

3 Sıkıştırılmış hava ihtiyaçlarının hesaplanması

4 Su ve buhar gereksinimlerinin hesaplanması

5 Vida vidasının hesaplanması

6 iş standı ilkesi

7 Planlama Çözümü

3. Organizasyonel ve Ekonomik Bölüm

3.1 Sermaye Maliyetlerinin Hesaplanması

2 Ekonomik Verimliliğin Hesaplanması

3.3 Projenin Teknik ve Ekonomik Göstergeleri

4. İşçi Koruması

1 Havalandırma, ısıtma ve aydınlatma için güvenlik gereksinimleri

2 Alet, ekipman ve cihazlar için ayrılmış güvenlik gereksinimleri

Montaj işlerinin uygulanmasında 3 güvenlik

4 Bireysel Koruma Araçları

5 Yangın güvenliği

Edebiyat

Giriş

Arabanın çalışması sırasında güvenilirliği ve diğer özellikleri, parçaların aşınması nedeniyle yavaş yavaş azalır, ayrıca yapıldıkları malzemenin korozyonu ve yorulması. Aynı onarımda ortadan kaldırılan arabada çeşitli hatalar görünür.

Tüm ayrıntıların eşit bir şekilde olacağı ve aynı hizmet ömrüne sahip olacağı, eşit bir makine oluşturmanın, imkansız olduğu bilinmektedir. Sonuç olarak, arabanın onarımı, sadece bazı parçalarını ve agregalarını değiştirerek bile, küçük bir kaynağa sahip, her zaman uygundur ve ekonomik bir bakış açısıyla. Bu nedenle, çalışma sırasında, otomobiller motorlu taşıt işletmeleri (ATP) periyodik olarak yapılır ve gerekirse, bireysel parçaları ve birimleri değiştirerek gerçekleştirilen akım onarımı (TR) çalışmayı reddetti. Bu, araçları teknik olarak iyi bir durumda desteklemenizi sağlar.

Uzun süreli operasyonla, otomobiller bir limit teknik durumu elde eder ve bir ARP üzerinde revizyon (CR) gönderilir. Büyük onarımların görevi, otomobilin kaybedilen işçiliği ve kaynağını, yeni veya yakınlığın seviyesine en uygun maliyetlerle geri yüklemektir.

KR arabanın büyük bir ekonomik değeri ve bu nedenle milliyet önemi var. Kırgızistan Cumhuriyeti'nin ekonomik verimliliğinin temel kaynağı, ayrıntılarının artık kaynağının kullanımıdır. İlk KR'ye gidilen arabaların ayrıntılarının yaklaşık% 70-75'i, artık bir kaynağa sahiptir ve yeniden kullanılabilir veya onarımsız veya küçük bir onarımdan sonra.

Böylece, KR araçların ekonomik verimliliğinin ana kaynağı, ikinci ve üçüncü grupların detaylarının artık kaynağının kullanımıdır.

KR CAR, ülkenin otomotiv parkının sayısının yüksek seviyesinde sürdürmenizi sağlar.

1. Genel bölüm

1 gönderilen amaç

Site, lastiklerin montajı ve sökülmesi, lastiklerin tamiri, tekerlek tekerleklerini, valflerin değiştirilmesi, halka disklerinin halkaları, kurtarma kameraları ve tekerlek dengeleme montajı için tasarlanmıştır.

Lastik blok plotu ile ilgili detaylar, partilerin tamir ve diğer üretim alanlarından gelen parçaların deposundan teknolojik rotalara göre alınır.

Sıhhi tesisat ve mekanik işler yaptıktan sonra, tarafların kısmı diğer bölümlere gelir. Yenilenmiş veya yeni üretilen parçalar işe alım sitesine gidin.

2 Teknolojik Süreci

En yaygın lastikler kesilerek, düzensiz aşınma, soyma veya gerginlik, çerçeveyi ayıran, çerçeveyi ayırır, kamerayı delin veya kırın, havayı vanadan geçirir. Lastik arızasının ana işareti, gerginliğin bozulmasından kaynaklanan iç basıncın bir azalmasıdır.

Sökmeden önce kirli lastiklerin dış temizliği için, sıyırıcılar, fırçalar ve su ile nemlendirilmiş su kullanılır. Standlarda lastikleri sökün.

Demonte lastikler kusur. Lastikler, el yapımı pnömatik borugralar veya serpme makineleri kullanılarak denetlenir. Hasar (delinme) konumlarını belirlemek için, onları suyla batırılmış, suyla batırılmış, suyla daldırılır ve delinme yerini gösteren hava kabarcıklarının çıkışını izlerler. Tekerleklerin jantları, korozyon, acele ve kir üzerine kiri arındırıyor. Kardıklı bir tamburlu yüksek hızda (2000 rpm) döndürülürken, jantın kendisi de döner, ancak salıncak ve hızlı temizlik yerine daha düşük nispi hızı sağlayan daha düşük bir hızda (14 rpm) döndürür. rim. Temizledikten sonra jantlar boyanır.

Lastikler standlara monte edilir, bunlar normal basınca hava ile pompalanırlar ve yukarıdaki asansörleri ve anahtarları kullanarak tekerlek göbeklerine takılır.

Kameraların geri kazanımı, aşağıdaki işlemleri sağlar: Oda ve malzemenin hazırlanması; yapıştırıcı ve kurutma uygulamak; mühür hasarı; vulkanizasyon; Arıza ortamının bitirme ve kontrolü.

Odanın hazırlanması, makas ve yüzey kabadayı tarafından hasar görmüş kesimi içerir. Kamera zarar gördüğünde, bu bölüm vananın montaj noktasında tamamen kesilir, başka bir yerde valf için bir delik koydular. Delinme yerlerinde, oda kesilmez. Kaba, kesilmiş çevre boyunca 20 ... 25 mm genişliğinde bir taşlama dairesi ile yapılır. 15 ... 20 mm çapında platformda platformda delinme yerleri. Soyulmuş yerler tozdan saflaştırılır, benzini silin ve 20 ... 30 dakika boyunca kurutulur. Punzing ve yamalar için 30 mm'ye kadar kırıldığında ham lastik kullanılır. Büyük molalarla, yama, çöplük odalarının uygun parçalarından yapılır. Yamanın boyutu 20 ... 30 mm daha fazla kesim olmalı ve sıyrılmış yüzeyin sınırlarına 2 ... 3 mm'ye kadar ulaşmalıdır.

Tutkal ve kurutma uygulaması iki kez gerçekleştirilir: ilk kat - düşük konsantrasyonla yapıştırın; İkinci - büyük konsantrasyonun yapıştırılması. Yapıştırıcı, küçük ve büyük bir konsantrasyon için sırasıyla, lastik ve benzin 1: 8 ve 1: 5'lik bir kütle oranı ile B-70 benzin içinde yapışkan kauçuğun çözülmesi ile elde edilir. Tutkal, ince bir tabaka olan bir pulverizer veya ince bir kıl fırçasıyla uygulanır. Her katmanın kurutulması 20 dakika boyunca 20 ... 30 ° C'de gerçekleştirilir.

Hasar eklemek, ödemeleri empoze etmek ve rulo ile yuvarlanmaktır. Vulkanizasyon için, oda bir volkanizasyon plakası üzerindeki bir yama tarafından uygulanır, böylece yama merkezinin sıkma vidasının merkezi ile birleştirilir. Daha sonra lastik conta ve basınç plakası, kamera sitesine monte edilir, bu da yamanın kenarlarını 10 ... 15 mm ile kaplamalıdır ve katlanmış yarının kenarlarını kelepçeleyin. Vulkanizasyon süresi, yamanın boyutuna bağlıdır. 10 dakika boyunca küçük yama vulkanize, 15 dakika bağlar, vananın flanşları 20 dak.

Odaların bitmesi, yamanın kenarlarını ve eklemlerin kenarlarını kesmeyi içerir ve eklemlerin haznenin yüzeyi ile yıkanması, hidrlusiyonları, çapakları ve diğer usulsüzlükleri taşlandırır.

Muayene, vulkanizasyondan sonra açık kusurları tespit eder. Ek olarak, kameralar su ile banyoda 0, 15 MPA hava altındaki sıkılığı kontrol eder.

Sırtı sırtının geri yüklenmesi aşağıdaki işlemleri içerir: eski sırtın kaldırılması; Süpürme dış yüzeyi; yapıştırıcı ve kurutma uygulamak; Sırt kauçuğunun hazırlanması; sırt kaplaması; vulkanizasyon; Bitirme ve kalite kontrolü.

Eski sırtını lastiğin dış yüzeyine çıkardıktan sonra, düzensizlikler oluştururlar ve bir elektrikli süpürge kullanarak tozdan temizleyin. Lastiklerin içinde daha fazla esneklik vermek için basınçlı havayla dolu bir oda koyar.

Başlangıçtaki restore edilmiş yüzeylerde, düşük bir konsantrasyonla yapıştırın, ardından odada 30 ... 40 ° C sıcaklıkta 25 ... 30 dakika veya oda sıcaklığında 1 saat boyunca kurutulur. İkincil füzelerin 35 ... 40 dakika boyunca aynı sıcaklıkta kurutma ile yüksek bir konsantrasyonla gerçekleştirilir. Tutkal püskürtme uygulayın. Tutkalda bulunan benzin buharlaştırıldığından, kurutma süresini azaltır.

Sırtı kauçuğunun hazırlanması, boyutunda kesim dilimini içerir ve 20o'lik bir açıyla eğik kesimin uçlarında yaratılır. Koruyucu kauçuk dilimleyici ile azalmazsa, lastik yapıştırıcıyı uygulamadan önce, yüzey temizlenir. Sırtı kauçuğu daha sonra 30 ... 40 dakika boyunca 30 ... 40 işletim sistemi sıcaklığında odada kurutulur.

Sırtı kauçuğun kaplaması, eşzamanlı haddeleme silindiri ile makinelerde yapılır. Kırıcı, düşük konsantrasyonun tutkalıyla etiketlendikten ve kaplı lastik yüzeyinde dilimlenmiş kauçukla hizalaması, püskürtme tabancasından büyük bir konsantrasyonun yapıştırılması uygulanır. Daha sonra bir dilimleme ve profilli bir koruyucu kauçuk için bir kütük uygulayın. Her bir kauçuğun dayatılmasından sonra, kaplama silindirlerle yuvarlanır.

Sırtın vulkanizasyonu, oyulmuş bir sırt deseni ile çevreleyen halka volkanizatörlerde gerçekleştirilir. Vulkanizasyonun sıcaklığı (143 + -2) işletim sistemi buhar veya elektrik çarpması şeklini ısıtırarak oluşturulur. Sırtı modelini çıkarmak için, lastik lastiğin içine yerleştirilmiş pişirme odasında 1.2 ... 1,5 MPa basınç altında 1,5 MPa'lık bir basınç altında verilen havayla oyulmuş yüzeye bastırılır. Yemek pişirme, su, hava veya buharla gerçekleştirilir. Vulkanizasyon süresi, lastiğin büyüklüğüne ve sıkma işlemine bağlıdır. Soğuk su arıtımı 105 ... 155 dk ve hava 90 ... 140 dk.

Lastiklerin döşemesi, kauçuğun dökülmelerini kesmek, dilimin depolama makinesine sıyrık ve koruyucu m kenarlarının kenarlarını yerleştirmeyi sağlar.

Meclis, özel standlarda veya pom ile yapılır.

İkincil Mesleki Eğitim Devlet Eğitim Kurumu

Novosibirsk Radyo Mühendisliği Koleji

"Arabaların Bakımı" disiplini altında

Konu: "Lastik arsa çalışmalarının organizasyonu"

Yapılan: KOSORUCHENKO V.V.

Checked Marichev L.S.

Giriş

Lastik arsa hemen hemen her araba servisi (servis istasyonu) bulunur. İşte tekerlekler için lastik kurulum ekipmanları kuruldu. Bir servis istasyonunda, en az iki stand gereklidir: lastik ve dengeleme, ayrıca döküm ve çelik diskleri, kompresör, pnömatik aletler, elektrikli giysiler, diskler ve tekerlekler, bir çift krikolar veya düşük olan bir pnömatik asansörün düzenlenmesi anlamına gelir. kaldırma aracı.

Ticari araçlar için kargo lastiklerinin ekipmanları, ağır kamyonlara, traktörlere, otobüslere, tarım makinelerine hizmet vermek için tasarlanmıştır. Lastik sabitleme makineleri, yan tarafın ayrılması için güçlü bir sürücü, bir veya iki montaj kafası ve yüksek mukavemetli disklerle donatılmıştır. Tekerlek, dikey düzlemdeki çeşitli yapıların klipsleri ile sabitlenir. 200 kg'a kadar olan tekerlekler ağırlığı için balans makineleri, binek otomobillerin, kargo ekipmanlarının, ticari araçların tekerleklerini dengelemek için tasarlanmıştır. Çalışmayı kolaylaştırmak için, makineler tekerleği kaldırmak ve indirmek için yerleşik cihazlarla donatılmıştır.

Lastik uydurma ekipmanı, hızlı geri ödeme ile karakterizedir - araç sahiplerinin düzenli bakıma ihtiyaç duyduğu gerçeğinden dolayı, tam bir ekipman seti "perelevki" sadece bir sezonda ödeme yapabilir. Özellikle, yetenekli olarak donanımlı lastik arsası sadece "sezon" olarak çalışacak, ancak yılın herhangi bir saatinde (lastik ekipmanı, odaların ve lastiklerin tamiri ve lastiklerin tamiri için ekipmanları ve diskleri düzenleme ekipmanı içerir).

Bu özetin temel amacı, lastik arsasının çalışmalarının organizasyonunun incelenmesi ve özellikleridir.

1. lastik arsası ekipmanları

1.1. Lastik değiştirici

Otomatik ve yarı otomatik var. Yarı otomatik makinelerde, lastik pençelerinin indirilmesi, şaft üzerine bastırarak manuel olarak gerçekleşir. Format, mekanik bir cihaz gerçekleştirir. Otomatik olarak sadece pedalına basarak tablonun dönüşü meydana gelir, bu nedenle bu tür makineler yarı otomatik olarak adlandırılır.

Otomatik makinelerde, masanın ayağını ve dönmesini azaltmak pnömatik bir tahrik vardır, bu nedenle otomatik olarak adlandırılır. Otomatik makine, operatörden daha az fiziksel maliyet gerektirir, bu da üretkenliği ve bir tekerlek işleme hızını artırır. Bu nedenle, büyük bir araba akımının beklendiği arsada, otomatik bir makine satın almak daha iyidir.

İncir. 1. Makine Lastiği Finlandiya Yarı Otomatik Uçan BL513

İncirde. 1 Makine lastiği yanan yarı otomatik uçan BL513'ü göstermektedir. Bu, binek otomobillerin ve hafif kamyonların tekerleklerinin montajı / sökülmesi için mükemmel bir makine, yarı otomatiktir. Dönen bir omuza sahip lastiklerin sökülmesi, yanal hareketi, katlama kafasını kolayca ve doğru bir şekilde ayarlamanızı sağlar. Kafayı kenarın kenarından dikey olarak kaldıran özel bir mekanik tıpa ile donatılmıştır, yatayal olarak, yan volanı çevirerek yatay olarak elde edilir. Kit, montaj, yağlayıcı, basınç göstergesi ile delme tabancası içerir.

İncir. 2. Yurt İçi Lastik Makinesi KS302A

Çok uzun zaman önce, yurt içi lastik makinesi KS302A (Şekil 2) yayınlandı. Standart fonksiyonlar kümesine ek olarak (tekerlek lastiklerinin kurulumu ve sökülmesi, dengeleme vb.) Binek otomobillerin tekerleklerini hızla pompalamayı ve pocadacize üretmek için bir fırsat vardır. Ana özellik, pompa fonksiyonu, lastikten hava sızıntısının kontrolünü, ayarlanmış bir seviyedeydi. Motorola dijital göstergesi ile operatör veya bir otomatik mekanik, otobüse, 0,5 ila 4.5 bardan ve makine her şeyi kendisini yapacak. İstenilen basıncın hesaplanmasındaki hata, 0,05'ten fazla çubuk değildir. Lastik pompalama süresi, boyutuna, gerekli basınca ve kompresöre bağlıdır, ancak iki dakikayı geçmez. Ayrıca, iki ustanın çalışmalarını destekleme olasılığı, bu da işlerin yürütülmesinin hızını arttırır, tam olarak 2 kezdir. Açık bir avantaj, müşterinin geçersizliğinde bir artış ve buna göre, belirli bir zaman kesimi için gelirdeki bir artış.

1.2. Balans makinesi

Tüm işlemlerin (parametrelerin girişi, tanı, tanıdaki tekerleği durdur) dengeleme ve teşhis standlarına en basitden (manuel sürüş, el freni, parametrelerin manuel girişi, vb.) Balans ve teşhis standlarından çok sayıda balanslama makinesi vardır. Tırtma aşınması ve T. düğmesi) otomatik modda meydana gelir.

Dengeleme makineleri için en yaygın talepler şunlardır: hem çelik hem de döküm sürücülerini dengeleme yeteneği, dengeleme doğruluğu 1'den fazla değil. Bu gereklilikleri yerine getiren makineler, satış payı yaklaşık% 80 olan orta sınıfa atfedilebilir. Bu sınıfın makineleri makinelere (otomatik parametreler girişi ile) ve yarı otomatik (manuel parametrelerle) ayrılabilir.

Lastik montaj makineleri ile analoji ile, otomatik stand, operatörden daha az fiziksel maliyet gerektirir, bu da makine seçerken, bir tekerlek işleme hızını artıran, bu, otomobillerin yaklaşık akışını dikkate alır.

İncir. 3. Dengeleme standı LS 42

İncirde. 3, 5. nesil LS-42'nin (Disk 9 "... 22") (üretim Rusya) dengeleme standını sunar. Balancing Makinesi 5. Nesil LS 42, en son element veritabanında yerleşiktir ve her türlü jant ile doğru ve hızlı bir şekilde dengeleme için en modern özellik ve hizmet programlarına sahiptir: iki geometrik tekerlek parametresinin otomatik girişi; Bir membran klavye ile ön panel, ek çaplı bir gösterge ve dengeli tekerleğin genişliğine sahip uygun ve dayanıklı bir arayüz oluşturur.

Bu ekipmanın avantajları bile şunlardır: çeşitli modların yönetimi ve gerekli fonksiyonların dahil edilmesi bir düğme tarafından gerçekleştirilir; Düzeltici malların tekerleğine otomatik doğru sürücü; ALU-P ALLOY jantlarının düzeltmesinin düzlemlerinin geometrisinin doğru ölçümünün. Geri çekilebilir çubuğun tutamacını kullanarak kendinden yapışkan ürünlerin otomatik montajı. Aynı zamanda, mesafe otomatik olarak belirtilen düzeltme uçaklarına izlenir ve tekerlek, düzeltici malların kurulumunun çapı göz önünde bulundurun; Alaşımlı jantların arkasındaki kendinden yapışkanlı eşyaların gizli montajı, bölünmüş program; RIM'deki genişliğin program optimizasyonu, OPT programı; Kalıntı Statik Darance'ın Minimalizasyon Programı; Program, iki aracın aynı anda bakımı için iki aracın, tekerleklerin farklı boyutlarında olması için ikinci operatördür ve bir tekerlek türünden diğerine geçiş bir düğmeye basarak gerçekleştirilir; Dengeli tekerleklerin sayacını - dengeli tekerleklerin sayısını her zaman bileceksiniz; Tekerleği operatörün isteğinde herhangi bir pozisyonda sabitlemek için otopark elektromanyetik fren; Konuşma kaplama - seçenek;

Dengeleme makinelerinin fonksiyonları ve hizmet programları LS 42, iç ve ithal analogların en iyi örneklerine ve yönetimin ve işin rahatlığının etkinliği, hatta onları aşıyor.

Ek olanaklar analoglarda olmayan bir otopark elektromanyetik frenin varlığını oluşturur.

Dengeleme makinelerinden bahsettiğinizde, geçtiğimiz yılda, Rus dengelemesinin kalitesini önemli ölçüde arttırdı. Rus üreticilerin dengeleme stantları kendilerini en üst düzeyde göstermiştir.

1.3. İsteğe bağlı ekipman

Jack podcast. Bu tür iş için en uygun olanı. Jack, sürücü kuvvetini azaltan ve bir kriko ayakta olan operasyonları yürütme yeteneğini sunan uzun bir çıkarılabilir tutamakla donatılmıştır. Ayrıca bazı krikolarda hızlı kaldırma pedalı var, yani. Pedalına tıkladığınızda, Jack hemen arabanın altındaki yüksekliğine yükselir, bu da mekaniğin zamanını ve çabasını önemli ölçüde kaydeder. Bu tür krikoların kaldırma kapasitesi 3 tondan daha düşük olmamalıdır.

Vulkanizatör. Yerel hasarı ve tüb olarak yolcu ve kamyonlara (yan kesimler dahil), odaların vulkanizasyonu ve kauçuk vulkanizasyon ile ilgili diğer tamir işlerinin vulkanizasyonu vulkanize etmek için tasarlanmıştır. Operasyon ilkesi, basının çalışma prensibine benzer, yani Bir yamalı kamera (lastik), bir kamerayla (lastik) ile yapıştırılan kalın bir yama için her iki taraftan da kenetlenir. Ek olarak, kameranın (lastiğin) kenetlenmesi (lastik) arasındaki yüzeyde, sıcak vulkanizasyon (sivri uçlar) yöntemiyle tamir edildiğinde gerekli olan ısıtma elemanlarına yerleştirilmiştir.

Rusya Federasyonu Eğitim Bakanlığı

Kurgan Eyalet Üniversitesi

Bölüm "Otomobil Taşımacılığı ve Oto Tamir ”

Tez Projesi

Yüzyılın Perspektif Gelişimi Serserinin Plotu1 Ojsc Kurganobrato

Diploma projesinin yürütülmesi sırasında, projenin birinin, kayma onarım pazarının pazarlama çalışması, STAO'nun teknolojik hesaplanması, üretim binasının planlama çözümü ve lastik tamircisi için bir stand tasarımı geliştirmiştir. Lastikler, bir teknolojik kart, lastiklerin yanlış yönlendirme süreci için geliştirilmiştir, lastik onarım mağazası havalandırması hesaplanır, lastiğin etkisi atölyeyi atölyeyi atmosferi atmosfere tamir eder, projenin ekonomik değerlendirmesi yapıldı. Diploma 11 yaprak grafik parçası içerir.

Rakamlar - 24, bibliyograf. - 24.

Kısaltmalar Listesi

Benzin istasyonu - benzin istasyonu

D - Diagnostation

Kaza - Trafik Kazası

STA - Araba Bakım İstasyonu

Sonra - Bakım

TR - Mevcut Onarım

TC - Araç

Giriş

1 Kurumsal Pazarlama Planı

1.1 Yol Güvenliği

1.2 Çiviler: "için" ve "karşı"

1.3 Çiviler: Tasarım

1.4 Rusya bugün Rusya

2 STAO'nun Teknolojik Hesaplanması ve Sırf Onarımı

2.1 Orijinal veri

2.2 STAA Üretim Programının Hesaplanması

2.3 Üretim ve Yardımcı İşçi Sayısının Hesaplanması

2.4 Mesajların hesaplanması, Araba bekleyen ve depolama tesisleri

2.5 STAA tesislerinin alanının hesaplanması

2.5.1 Araç servisi ve onarımı tesis alanının hesaplanması

2.5.2 Üretim Atölyeleri Alanının Hesaplanması

2.5.3 Depo Alanının Hesaplanması

2.5.4 Bekleme ve depolama alanlarının alanının belirlenmesi

2.5.5 Yardımcı tesisin alanının hesaplanması

2.5.6 STA Düzeninde Verilerin Hazırlanması

3 işletmenin planlama kararı

3.1 Üretim Kolordu Planlaması

3.2 Lastik tamir atölyesinin planlanması

4 Lastik onarım bölümünde çalışma organizasyonu

5 Site için teknolojik ekipmanların gelişimi

5.1 Yolcu lastikleri için cihaz tasarımının patent araması ve analizi

5.2 İnşaatın Hesaplanması

5.2.1 beraberindeki çabanın hesaplanması ...

5.2.2 Pnömatik aktüatörün hesaplanması

5.2.3 Üst pnömatik silindirin çubuğunun hesaplanması

5.2.4 Alt Pnömatik Silindirin Mobil Bağlantılarının Hesaplanması

5.3 Cihaz ve iş standı

6 Projenin ekonomik kısmı

Sonuç

Bibliyografya.

Giriş

Pnömatik lastiğin icatından bu yana, modern bir otomobilin çok varlığının düşünülemez olduğu, 140 yıldan fazla geçti. İlk başta, bu lastik bir araba için tasarlanmamıştır, ancak büyük döküm kauçuğunu değiştirdiği at ekipleri için ve sadece görünümünden sadece uzun yıllar sonra, pnömatik lastik, pratik uygulamalarını arabalarda buldu.

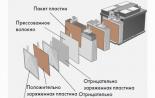

Kameralar ve kameralar olmadan, tek ve çok katmanlı diyagonal ve radyal yapıların lastikleri vardır. Lastik üreticileri, modern materyalleri kullanarak lastiklerin yapımını iyileştirerek, çerçevede kauçuk içeriğini azaltmak, kablonun gücünü artırarak, küçük bir yüksekliğe sahip bir lastik oluşturma ve arabanın stabilitesini arttırmak için büyük bir profil genişliğinin oluşturulması ve yükleme kapasitesi.

Lastik iyileştirme, aynı zamanda, kullanım ömrünün, üretimlerinin teknolojisini basitleştirmek, otomobil güvenliğini geliştirmek, istikrarlarını ve kontrol edilebilirliklerini geliştirmek için bir artışa da yöneliktir.

Son zamanlarda, çapraz lastiklerin tasarımını iyileştirmek için en büyük önem verildi. Son 20 yılda, bu tür lastiklerin kütlesi% 20 azaldı,% 30 oranında azaldı, taşıma kapasitesi% 15'e yükseldi, servis ömrü% 30 arttı. Şu anda, lastik üreticilerinin çabaları, en umut verici olarak, düşük bilezikli, yarı çürük jantlara montaj için tasarlanmış metal kordonlardan yapılmış metal kordonlardan yapılmış metal kordonlardan yapılmış metal kordonların tasarımlarını geliştirmeyi ve geliştirmeyi amaçlamaktadır. Homojen lastik elyaf kütlesinden şırınga veya enjeksiyon kalıplama yöntemiyle yapılan yaralı lastiklerin geliştirilmesine çok dikkat edilir. Yaralı lastikler oluşturmak için teknik çözümler üretimlerinin teknolojisini önemli ölçüde basitleştirir. Bunlar, lastiklerin üretiminde ana yönlerdir.

Peki ya lastiklerin bakımı? Çok sayıda gözlem, bu alanda önemli sorunlar olduğunu göstermiştir ve bu sorunların amacı çoğu araç sürücüsünden gerekli bilgi eksikliğidir. Küçük lastik kusurlarını uygun olmayan bir şekilde tespit eden, yüklü yükleme kapasitesindeki arabaların aşırı yüklenmesi, lastiklerdeki iç basınç standartlarını takip etmeyin, lastiklerin bakımı yapılacaktır. Nitelikli lastik bakım uzmanlarının olmaması, lastik ömrünü önemli ölçüde azaltan ve arabanın çalışma maliyetini arttıran düşük kalitede bakım ve onarımlara yol açar.

Bu nedenle, lastik ve tekerleklerin unsurlarının zamanında onarımı, bu hizmetleri sağlayan hem otomobil sahiplerinin hem de oto-servis girişimcilerine avantajlıdır.

Sac tamir noktaları ve tekerlekler, 90'lı yılların başlarında uzmanlık oto tamir kuruluşları arasında ilk arasındadır. Miktarları ve gücü, tam memnuniyet için gerekli olan talebe ulaştı. Her şeyden önce, benzin istasyonunun yanında ve ücretli otoparkta ve daha sonra bağımsız işletmeler olarak ortaya çıktılar.

Birdenbire, bu tür işletmelerin hızlı gelişimi muhtemelen aşağıdakilerden kaynaklanmaktadır:

Tekerleklerin kurulumunu sökerken büyük fiziksel çabaya ihtiyaç duyulur;

Söküldüklerinde özel kültürler ve bakım gerektiren güvenli tubelsiz lastiklerin artan bir uygulaması monte edilir;

Teknolojinin ve ekipmanın tekerleklerini dengelemek için karmaşıklığı (kendi başlarına yapılması imkansız);

Şiddetli fiziksel emeğe katılmamayı göze alabilecek bir zengin otomobil sahipleri tabakası ortaya çıktı.

1 projenin konusunu değerlendirmek

1.1 Yol güvenliği

Artan bir otopark koşullarında, yol güvenliği sorunu en önemli sosyo-ekonomik görevlerden biridir.

Yolun güvenliğini etkileyen önemli bir faktör, tasarımlarının ve teknik servislerinin mükemmelliği olarak anlaşıldığı TC'nin teknik durumudur. Trafik kazalarının, trafik kazalarının, trafik kazalarının toplam teknik arızası sayısı% 100 için alındığında, trafik kazalarının kusurlarla bağlantılı olduğunu (Tablo 1).

Tablo 1 - Kazadaki aracın durumunun etkisi

Kaza için yol koşullarının etkisini yansıtan istatistiksel verileri (Tablo 2) değerlendirilmesi, fiili kazaların gerçek durumunun, trafiğin öznel bakış açısına bağlı olarak yalnızca bir dereceye kadar güvenilirlik ile yansıtılabileceği akılda tutulmalıdır. Sahneyi ziyaret eden polis memurları, karayolu koşullarının belirli bir kaza meydana gelmesi üzerine etkisini değerlendirmek için bilimsel olarak temelli tek tip metodoloji henüz geliştirilmemiştir. Daha kesin olarak, yol içeriğinin bariz eksiklikleri, karayolundaki kirlilik, buz, çukurlar gibi tahmin edilmektedir. Ve henüz, bu şartlar verdik bile, kaygan kaplamanın ve yolların usulsüzlüklerinin kaza üzerindeki en felaket etkisine sahip olduğunu kabul etmemek imkansızdır.

Tablo 2 - Yol koşullarının etkisi

Tablo 1'e göre, lastiklerin durumunun yolun güvenliği üzerindeki etkisi üzerindeki üçüncü yeri ve yolun durumundan itibaren, ana bağlamayı oynadığı için ilk başta ortaya çıktığı görülmektedir. araba ve canım arasındaki rol. Kazanın önemli bir kısmı kaygan bir yolda meydana geldiğinden, kesinlikle kışın lastiklerin faaliyet gösterdiği yönüdür, çünkü yılın bu sezonunda yol tuvalinin çoğunlukla kaç yüzeyi temsil eder.

1.2 Çiviler: "için" ve "karşı"

Her birinin, kalabalık lastiklerin avantajları ve dezavantajları konusunda kendi bakış açısı vardır. Bir araba çivilerinin sürücüsü için - kış yolunda belirli bir güvenlik garantisi. Yol hizmetleri için - yol yüzeyinin imha kaynağı. Kaymaz sivri kullanmanın fizibilitesine ilişkin anlaşmazlıklar, zaten otuz yıl boyunca değişen başarı ile sonucudur. Ancak hala değişkenlerle, belirtilmelidir.

Çivilerin rakipleri esas olarak ekolojiye odaklanmaktadır. Karsinojenler argümanlar (yol yatağından asfalt tozu) olarak bahsedilir ve bazı verilere göre, 82 dB (a) - geleneksel bir yol sırtına göre, yaklaşık 77 dB (a )'yı geçmez, bu neredeyse iki duyum süreleri daha düşük.

Spikes'in destekçileri böyle bir argüman ciddi görünmüyor. Ellerinde sayılarla, ekolojinin öncelikle otomobilin kendisinden ve yol hizmetlerinden "büyük" kimyalarıyla muzdarip olduğunu kanıtlarlar. Milyonlarca metreküp egzoz gazı ile, her dakika yeryüzünün atmosferine yayılan asfalt tozu önemsiz bir katkı maddesidir. Ancak sivri kullanımı, her yıl yüz binlerce insan, sağlık ve sık sık hayat kurtarmanıza izin verir.

Muhtemelen kendi yolunda ve bunlar ve diğerleri: Her şey bakış açısına bağlıdır. Örneğin, her gün Kış Kitty'nin üstesinden gelmek zorunda kalan sürücü, arabasının gürültüsünden muzdarip ortalama bir adamı ve her zamanki gibi, uzlaşmada, tasarım ve ağırlığın optimum kombinasyonunu bulmakta zorlanıyor. Spike, lastiklerin kalitesi, yolun durumu, araç hız modu.

Ancak, güvenlik sorunlarına geri dönün. Skid'in sivri uçları uzun ve doğru bir şekilde sağlanmasının en etkili yollarından biri olarak kabul edilir. Kaygan kış yollarında, frenleme yolunu azaltır (Şekil 1), kurs kararlılığını arttırır, kontrol edilebilirliği ve dinamik nitelikleri artırır ve neredeyse tekerleklerin kaymasını hariç tutarlar. Özellikle ıslak buzda, sıfıra yakın bir sıcaklıkta, ayrıca karla kaplı alanlarda, haddelenmiş kar tekerleklerin basıncından düştüğünde ve bir piste dönüştüğünde yoğun hareketle pahalıdır. Bu arada, sivri, gevşek kabuğu kıran, sıradan lastikler için uygun yolun arkasında bırakın.

Şekil 1. Çeşitli kaplamalarda göreceli fren yolu uzunluğu

Tam lastikli araba, bir başlangıç \u200b\u200biçin bile davranışınızda tahmin edilir. Ve sürüşü, belki de ıslak asfalt üzerinde bir yaz yolculuğu ile karşılaştırılabilir: en uygun koşullarda bile, frenleme yolunun uzunluğu, istikrar ve kullanım terimi makul sınırlar içinde kalır. En azından sürücü buzda herhangi bir özel sürüş becerisi gerektirmez. Ek olarak, pahalı olan normal bir kavrama ile karşılaştırıldığında gelişmiş, sürücüye belirli bir "güvenlik rezervi" sağlar - kontroldeki rastgele geçerli hatayı düzeltme yeteneği. Bu nedenle, İskandinavyalılar, yolların durumuna ve temizlik sürüşlerinin kalitesinin dahilinde bulunan kauçuğun üzerindeki kalitesidir.

Böyle bir argüman da görünebilir: Bu lastiklerin araçlarındaki kullanımın, ciddi kazaların sonuçlarının maliyetlerini önemli ölçüde azaltır. Örneğin, İsveç trafik polisinin uzmanları, sivri kitlelerin kitlesel kullanımının, devletin yıllık bir milyardan fazla taçtan tasarruf etmesini sağlayacağını tahmin ediyor.

Böylece, "için" ve "karşı" her şeyi tartıyorum, biz sonuçlandırıyoruz: kaymaz sivri kullanımı, insanların güvenliğine ve ömrüne dayanan objektif koşullar ile belirlenir.

1.3 Çiviler: Tasarım

Spike kayma önleyici araçlardan çok daha eskidir. Orta Avrupa ülkelerinde, geçen yüzyılın başlarında, demirci tekerleklerdeki deri pedlere demirci çivileri sürüldü.

Pnömatik lastiklerin ortaya çıkması ile sivri uçları geçici olarak unuttuklar, çünkü onların nasıl düzeltileceği ile ortaya çıkamadılar. Ancak geçen yüzyılın otuzlularının başında, onları tekrar - yarış makinelerinde ve ellilerin ortasında - sürücünün isteğinde herhangi bir arabada uygulamaya başladılar.

Uzun yıllar boyunca, bu basit madde bir dönüşüm kütlesi geçirdi: birçok kez değişti ve - malzeme ve form. Modern başak, iki unsurdan oluşur - yepyenin lehimlenmesi veya presleyerek sabitlenen bahisdeki konut ve çalışma karbürü.

Dava tipik olarak yumuşak çelikten veya özel bir alüminyum alaşımdan yapılmıştır. Ağırlıkta bir azalma ve başak boyutlarını en aza indirgeme mücadelesidir: yıkıcı etkisi bu özelliklere bağlıdır (ilk yaklaşımda, sivri kütlesi ve hızının karesi ile orantılıdır). Bunların yüksek mukavemetli plastik aşınma direncinden gelen gövdeler bile o kadar düşük değil, normal, Rus koşullarında değil. Aynı zamanda mineral hücrelerinden bir parça çivilerdir, ancak fiyat çok yüksektir ve aşınma direnci yeterli değildir. Aynı zamanda, dış ucudaki başak muhafazası, bu karbür ekinde bir hafifçe ölmekle birlikte, tekerleğin yüzeyindeki sivri konuşmalarla (aşınma ne olursa olsun) sağlanır.

Bu cihazın bir formu var. Şimdi onlar tek teşkil etmeye bölünür (sürpriz "karanfillerde") ve çok şişirilmiş. Shinnikler ve bunlar arasında, diğerlerinin taraftarları ve rakipleri vardır. Örneğin, "Nokiantyres" şirketi ürünlerini yalnızca çok şişirilmiş sivri ile donatıyor ve Goodyear tek filamentini tercih ediyor.

Form seçimi, fiyatı dikkate almadan, aracın çalışma koşullarıyla bağlantı kurmak için en iyisidir (referans için: tek teşekküllü sivri, yüzde 30 - 35 oranında daha ucuzdur). Şehirde nispeten yüksek hıza sahip olmayan "karanfiller" oldukça uygundur ve uzun mesafeli parkurlar çok yönlendirmeden daha güvenilirdir.

Tablo 1.3 - Kaymazın Çivileri

| № | Model, Spike türü | Kütle, G. | Boyut, çap / uzunluk, mm | Görünüm |

| "Ugigrip" Fransa | ||||

| 1 | 8-10-1 | 1,71 | 8/10 | |

| 2 | 8-11-1 | 1,8 | 8/11 | |

| 3 | 8-12-1 | 1,93 | 8/12 | |

| 4 | 8-13-1 | 2,04 | 8/13 | |

| 5 | U8-10-2 | 1,81 | 8/10 | |

| 6 | U8-11-2 | 2,00 | 8/11 | |

| 7 | U8-12-2 | 2,13 | 8/12 | |

| 8 | U8-13-2 | 2,34 | 8/13 | |

| 9 | 8-10-3 | 1,8 | 8/10 | |

| 10 | 8-11-3 | 1,95 | 8/11 | |

| Rusya | ||||

| 11 | 8-11-1 | 1,8 | 8/11 | |

| 12 | 8-11-2 | 2,3 | 8/11,5 | |

| 13 | 8-11-2 | 2,5 | 8/11,5 | |

| 14 | 8-13-2 | 2,7 | 8/13 | |

| 15 | 8-15-2 | 3,5 | 8/15 | |

Kaymazın çivileri, lastiğin üretimi sırasında veya matkabın üretimi sırasında oluşan koruyucudaki özel deliklere monte edilir.

Uzun süredir, lastikteki bu cihazın gerekli ve yeterli sayıda olduğu tespit edildi, operasyonlarının optimum modunu arıyorlardı. Öyleyse, örneğin, İskandinav ülkelerinde "POCOCA'NUN GÜCÜNÜLÜNÜNÜN OLDUĞUNDAN BAŞLADIĞINDAN ÖNCEKİ 120 N AŞAĞIDAKİ BİRLİKTE ÖNEMLİDİR lastikteki yerel yükler hakkında.

1.4 Rusya bugün Rusya

Rus pazarı doyurulmaz, her şey ona getirildi. Burada doğrudan Şirket bitkilerinde üretilen orijinal lastikleri görebilir ve diğer ülkelerdeki aynı şirketin bağlı ortaklıklarıyla "yeniden basımları" görebilirsiniz (genellikle daha ucuzdur).

Bununla birlikte, fiyat her zaman ürünün kalitesi ile ilgili değildir. Diyelim ki, Avrupa'nın yollarına iyi kanıtlanmış, ilk binlerce koşuda "bitebilir" diyelim. Genel olarak, Rus yollarının testi, operasyonlarının testleri ve deneyimleri olarak, tüm "yabancılar" tarafından inkübe edilir; Çok fazla örnek var. İsveç lastiklerinin "GISLAVED NORDFROST II" (GISLAVED NORDFROST II), "Sitek" (Sitek)) plastik bir kasada ultra ışık çivileri ile donatılmış, Chosel veya Rail'in kenarlarından uzaklaşmaz. Özellikle fren yaparken yollar. Böyle bir vuruş - ve omuz parçalarından çiviler kolayca dökülür. Düzgün bir yolculukla, sadece asla olmayabilir, ama bugün yavaş ve ihtiyatlı kim?

Tamamen pratik düşüncelerden, Rus sürücüsünün yerel fabrikaların ürünlerine odaklanmak daha iyidir. Onlar için fiyatlar en düşük (pazarı fethetmek için gereklidir) ve kalitesi, diyelim ki fena değil. Daha sık, bu lastikler üreticilere doğru yanılıyor. Ancak satışa ve karmaşık bir versiyonda gidebilirler. Tablo 1.4, Network Alışverişi "Lastik Plus" tarafından sunulan yerli lastiklerin analizini sunar.

Tablo 1.4 - Lastik Piyasası Analizi

| № | Bir tür | İsim sayısı, PCS | İsim adı,% |

| 1 | Yaz lastikleri | 76 | 46,1 |

| 2 | Tüm sezon ve kışın tazminat olmayan lastikler (M + S), kaçırılabilecek kış lastikleri hariç | 22 | 13,3 |

| 3 | Kaçırılabilecek Kış Lastikleri | 26 | 15,8 |

| 4 | Kış lastikleri kalabalıktır | 41 | 24,8 |

| TOPLAM | 165 | 100 |

Craftsmen'lerimizin bazılarının, bu, örneğin karayolu MI-16'ya yönelik olmayan lastikleri karıştırmaya kararlı olduğu akılda tutulmalıdır. Tahmin etmek için erken çıkan erken, sivri olmadan çok yakında kalacakları gibi zor değil.

2 Teknolojik Hesaplama STOA-1

2.1 Orijinal veri

STEA'nın maliyetinin teknolojik hesaplanması için kaynak verileri, istasyonun gerçek göstergelerinin yanı sıra düzenleyici ve teknik belgelere dayanmaktadır.

İstasyonun teknolojik hesaplanması için, aşağıdaki kaynak verileri gereklidir:

Yıllık istasyon tarafından servis edilen binek otomobil sayısı - A \u003d 3770 AUT;

Her markanın arabanın yıllık ortalama kilometresi LG \u003d 13000 km'dir (Tablo 3.7);

Ve TR'deki yarışların sayısı, karmaşık arabaya - D \u003d 2, yılda yarışlar (Tablo 3.9);

Operasyon modu STA: Yıldaki iş günlerinin sayısı - DRG \u003d 253 gün. ;

Değiştirme işinin sayısı - C \u003d 2;

Vardiya süresi - TSM \u003d 8 saat;

Maliyetlerdeki özel emek yoğunluğu ve onarımı - T \u003d 2.7 kişi / 1000km (Tablo 3.8);

İstasyon istasyonunda satılan otomobil sayısı, - AP \u003d 500 Auth.

2.2 STAA Üretim Programının Hesaplanması

STA Üretim Programı, temizlik ve yıkama çalışmalarının (ÜMR), satış öncesi hazırlık ve istasyonun servis ettiği otomobillerin onarımı üzerine çalışma yoğunluğu ile belirlenir. Chel.-H'deki Yıllık Zorluk Ümr.:

T UMR \u003d A × D ÜMR × T ÜMR, (2.1)

dumr, ÜMR'yi gerçekleştirmek için yılda bir arabanın istasyonundaki yarış sayısıdır (Tablo 3.9), Dumr \u003d 5;

tümper, bir check-in için ÜMR (Tablo 3.8), T UMR \u003d 0.25 kişinin ortalama karmaşıklığıdır.

T UMR \u003d 3770 × 5 × 0.25 \u003d 4712.50 kişi.

İnsanların yıllık işçiliği yoğunluğu-B. Satış öncesi hazırlık ile eşittir:

T PPP \u003d A P × T PPP, (2.2)

t PPP'nin birinin satış öncesi hazırlığının karmaşıklığı olduğu durumlarda

araba (Tablo 3.8), T PPP \u003d 3.5 kişi.

T PPP \u003d 500 × 3.5 \u003d 1750.00 kişi.

Mevcut tamir üzerinde yıllık çalışma (TR). Formül tarafından hesaplayın:

A × L G × T N × K PE × K 3

T \u003d ____________________ (2.3)

aI'nin yıl içinde servis verilen bir dizi araç olduğu;

k - Araba sayısı, istasyonlar.

nerede t n ben, bu ve TR araçlarının düzenleyici özel karmaşıklığıdır. / 1000 km; (Tablo 3.8);

kCHP, K3 - Sırasıyla, STA (Tablo 3.8) ve doğal ve iklim koşulları (Ibid., Tablo3.5) üzerindeki direk sayısına bağlı olarak TOE ve TR'nin emek yoğunluğunun ayarlanması katsayıları.

T \u003d 3770 × 13000 × 2.7 × 1.1 × 1/1000 \u003d 115328.07

STA'nın her bölümünün üretim programını belirlemek için, her iki TR (t) çalışmasında toplam yıllık çalışma, yaklaşık dağılımını kullanarak, çalışma türleri ve yürütmelerinin (Gönderiler, Endüstriyel Trenler) tarafından dağıtılmasıyla dağıtılır. Yüzde veri (Tablo 4.6).

Kişinin genel yıllık yardımcısı Oranı belirlemek:

T GWS \u003d Güneşte × (T UMR + T PPP + T), (2.4)

bBC'nin, yardımcı işlerin, işin maliyeti için otomobilin onarımı üzerindeki toplam yıllık iş yoğunluğunun toplamı iş yoğunluğunun% 'si. Hava Kuvvetleri -% 30 (Tablo 4.7).

T GWS \u003d 0.3 × (4712.50 + 1750.00 + 115328.07) \u003d 36537,171 kişi.

İnsanların yıllık işçiliği yoğunluğu-B. STA'dan beri:

T GSO \u003d 0.55 × T GVS, (2.5)

Tablo 2.1 - Çalışma yoğunluğunun, tel self servisine (CO) göre, çalışma türleri ve onların yürütmesiyle üretimin (PP) hazırlanması

| Bir tür iş | İşgücü yoğunluğunun dağılımı, TR, CO ve PP | ||||||||

İş türüne göre (Arsalar) |

İşin yerinde | ||||||||

| % | Kişi. -H. | İşçilerde |

Endüstriyel dükkanlarda | ||||||

| % | Chel.-ch | To ve tr | CO ve PP. |

emek yoğunluğu |

|||||

| % | kişi. - C. | % | kişi. - C. | kişi. - C. | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 1. teşhis | 4 | 4613,12 | 100 | 4613,12 | - | - | - | - | - |

| 2. bu tam olarak | 10 | 11532,81 | 100 | 11532,81 | - | - | - | - | - |

| 3. Yağlayıcı | 2 | 2306,56 | 100 | 2306,56 | - | - | - | - | - |

| 4 | 4613,12 | 100 | 4613,12 | - | - | - | - | - | |

5. Onarım ve ayarlama frenler |

3 | 3459,84 | 100 | 3459,84 | - | - | - | - | - |

| 6. Elektroteknik | 4 | 4613,12 | 80 | 3690,50 | 20 | 922,62 | - | - | 922,62 |

7. Cihazların bu ve onarımı güç Sistemleri |

4 | 4613,12 | 70 | 3229,19 | 30 | 1383,94 | - | - | 1383,94 |

| 8. Şarj edilebilir | 2 | 2306,56 | 10 | 230,66 | 90 | 2075,91 | - | - | 2075,91 |

9. Lastik Hedefleme I. parlaklık |

1 | 1153,28 | 30 | 345,98 | 70 | 807,30 | - | - | 807,30 |

| 10. TR Düğüm ve Agregalar | 8 | 9226,25 | 50 | 4613,12 | 50 | 4613,12 | - | - | 4613,12 |

11. Geliştirme ve Takviye (Tiny, Kaynak, Mednitsky) |

28 | 32291,86 | 75 | 24218,89 | 25 | 8072,96 | 11 | 2305,79 | 10378,75 |

| 12. Boyama ve aşındırıcı | 20 | 23065,61 | 100 | 23065,61 | - | - | - | - | - |

| 13. sahipleri | 3 | 3459,84 | 50 | 1729,92 | 50 | 1729,92 | - | - | 1729,92 |

| 14. Sellaro-Mechanical | 7 | 8072,96 | - | - | 100 | 8072,96 | 26 | 5450,04 | 13523,01 |

| TOPLAM: | 115328,07 | 87649,33 | 27678,74 | 7755,83 | 35434,56 | ||||

| İş yazılımı | |||||||||

| 1. Elektroteknik | 25 | 5240,42 | 5240,42 | ||||||

| 2. İletkenler | 22 | 4611,57 | 4611,57 | ||||||

| 3. Ahşap Tamamlandı | 10 | 2096,17 | 2096,17 | ||||||

| 4. Onarım ve inşaat | 6 | 1257,70 | 1257,70 | ||||||

| TOPLAM: | 13205,87 | 13205,87 | |||||||

| Pp üzerinde çalışmak. | |||||||||

| 1. Distille Araba | 10 | 1715,05 | 1715,05 | ||||||

| 2. Yedek parça ve malzemelerin ekipmanları ve verilmesi | 25 | 4287,62 | 4287,62 | ||||||

| 3. Devamsızlığın Hazırlanması ve Verilmesi | 25 | 4287,62 | 4287,62 | ||||||

4. Agregaların yıkanması ve |

25 | 4287,62 | 4287,62 | ||||||

| 5. Endüstriyel tesislerin temizlenmesi | 15 | 2572,57 | 2572,57 | ||||||

| TOPLAM: | 17150,48 | 17150,48 | |||||||

İnsanların yıllık işçiliği yoğunluğu-B. PPR tarafından:

T GPP \u003d 0.45 × t GVS, (2.6)

Çalışma yoğunluğunun CO ve PPR üzerindeki iş yoğunluğunun da tablo 1'de yapılacaktır. Bu durumda, Co ve PPR'nin yaklaşık dağılımının, yüzde çalışma türü ile yaklaşık olarak dağılımının tablolarını kullanın (Tablo 4.8, 4.9).

Bazı ko işleri, benzer işler yapan üretim alanlarında (atölye çalışmaları) yapılabilir, bu nedenle karmaşıklıkları bu dükkanların karmaşıklığına eklenir. Böylece atölye mekanik çalışmasının karmaşıklığı, mekanik ve mekanik çalışmanın karmaşıklığını ve vücut kısmının atölye çalışmasının karmaşıklığını ve CO'ya göre vücut kısmının atölye çalışmasının karmaşıklığını eklemek gerekir.

2.3 Üretim ve Yardımcı İşçi Sayısının Hesaplanması

Teknolojik olarak gerekli (RT) ve düzenli (rsh) bölgelerde, sitelerde (mesajlar ve TSHS) ve yardımcı yazılım ve PPRS sayısı formüller tarafından hesaplanır:

Rs \u003d ¾¾, (2.7)

i -TA bölgesi, arsa, atölye konumundaki TI-YILLIK emek-iş yoğunluğu (Tablo 1)

FN, FE - sırasıyla, yıllık nominal fonu (teknolojik çalışma süresi sınırları) ve etkili (standart iş istasyonu) (Tablo 2.5).

Hesaplama sonuçları Tablo 2.2'ye düşürülür.

Küçük miktarda işçilerle, hesaplanan işçi birimlerden daha az olduğunda, teknolojik olarak homojen işler uyumludur, bunları bir sanatçıya şarj etmek, örneğin demirci, kaynak, tıbbi.

Tablo 2.2 - Üretim ve Yardımcı İşçi Sayısının Konsinye

| Arazilerin adı | İş yayınlarında (bölgelerde) | Endüstriyel dükkanlarda | ||||||

|

rT sayısı, insanlar |

Aküs |

Aküs |

Yıllık işgücü kapasitesi, insanlar. - C. |

RT sayısı, insanlar |

numara |

Aküs |

||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1. teşhis | ||||||||

| 2. bu tam olarak | ||||||||

| 3. Yağlayıcı | ||||||||

| 4. Ön tekerleklerin açılarının kurulumunda düzenleyici | ||||||||

| 5. Frenlerin onarımı ve ayarlanması | ||||||||

| 6. Elektroteknik | ||||||||

| 7. Lastik uydurma ve lastik tamiri | ||||||||

| 8. tr motorlar | ||||||||

| 9. Boyama ve korozyon önleyici | ||||||||

| 10. Gelişim ve Takviye (Tiny, Kaynak, Tıbbi) | ||||||||

| 11.mur | ||||||||

| TOPLAM: | ||||||||

| STA'dan beri (OGM) | ||||||||

| 1.elektroteknik | ||||||||

| 2. Devrimci İnşaat | ||||||||

| 3.derevoobold | ||||||||

| 4. PARION | ||||||||

| TOPLAM: | ||||||||

| Ppr tarafından | ||||||||

| 1. transfer aracı | ||||||||

| 2. Yedek parça ve malzemelerin tamamlanması ve verilmesi | ||||||||

3. Hazırlık ve Verme Aracı |

||||||||

4. Su agregaları I. |

||||||||

| 5. Endüstriyel tesislerin ekipmanları | ||||||||

| TOPLAM: | ||||||||

2.4 Mesajların hesaplanması, Araba bekleyen ve depolama tesisleri

Tahmini direkler, ÜMR, satış öncesi hazırlık, daha sonra TR ve D'lerin uygulanmasına yöneliktir.

Bu hizmet türünün xi sayısı - bu hizmetin xi sayısı veya benliğin çalışmasının türünü gerçekleştirmek için, bu tür çalışmaların yıllık işgücü yoğunluğuna dayanarak, TPI (Tablo 2.2), Formül:

X i \u003d ¾¾¾¾¾¾¾¾ (2.8)

D RG × S × T CM × P N I × H

h, yardımcı kullanım faktörüdür (Tablo 5.2);

j - Otomobil makbuzlarının düzgün olmayan katsayısı

STA (Tablo 5.3).

RP olarak ortalama işçi sayısı verilere göre kabul edilir (Tablo 5.4). Yıkama çalışmasının mekanizasyonu ile iş gönderilerinin sayısı yıkayıcının performansı ile belirlenir:

A × D UMR × J

X umr \u003d ¾¾¾¾¾¾¾¾¾, (2.9)

D RG × S × T Cm × A Y × H

aU'nın yıkayıcı üretimi olduğu yerlerde, (AU \u003d 30-60 Auth. / h.);

atlama, ÜMR bölgesindeki düzensiz araçların katsayısıdır (Tablo 5.3).

d ÜMR - Yılda ÜMR'de bir arabanın yarışlarının sayısı

Yardımcı yazılar arasında kabul mesajları ve araba veren, bundan sonra izleme ve TR, UMR bölgesinde kurutma, resimden sonra araba kurutma.

Resepsiyon sahasındaki yayın sayısı, istasyondaki araba yarışlarının sayısına ve kabul görevlerinin kapasitesine bağlı olarak belirlenir:

A × D × t pr × j

X pr \u003d ¾¾¾¾¾¾¾¾, (2.10)

D RG × S × T CM × P PR × H

tPR'nin, arabanın kabulünün, kişinin kabul edilmesinin düzenleyici karmaşıklığı olduğu yer. 1 check-in için;

RPR - Postadaki alıcı sayısı, insanlar. (Rpr \u003d 1).

Otomobil ihracı direklerinin sayısı, verilen otomobil sayısının istasyondaki araba yarışlarının sayısına eşit olması şartıyla, kabul görevlerinin sayısına benzer şekilde hesaplanır.

Sonrası ve TR'den sonra kontrol direklerinin sayısı, istasyonun gücüne bağlıdır ve kontrol sürelerine göre belirlenir.

Yıkandıktan sonra ve renklendirme sonrası kurutma görevlerinin sayısı, ekipmanın bant genişliği (yıkama tesisleri ve boyama odaları) tarafından belirlenir. Sonradan ve TR'den sonra izleme direklerinin sayısı, yıkama ve boya eklerini kurutmak, karşılık gelen iş gönderilerinin sayısı üzerinde 0.25-0.5 içinde alınabilir.

Üretim direklerini bekleyen otomobiller için STA üretim alanlarında bekleyen mekanlar sunulmaktadır. I-TM bölgesi (Nasıl I) üzerindeki araç araçlarının sayısı, bu sitedeki iş gönderilerinin sayısında 0.3-0.5'tir.

Depolama yerleri, araba vermeye hazır ve TA ve TR'de kabul edilir. Toplam depolama araçlarının (CHR) sayısı işten 4-5 oranında kabul edilir.

Bitmiş araç depolama ağlarının sayısı, formülle belirlenir:

X hrg \u003d ¾¾¾¾¾¾, (2.11)

D RG × S × t cm

buradaki t p, sahibini vermeden önce servisinden sonra STA'da otomobilde kalmanın ortalama zamanıdır (TP \u003d 4H.).

Bir otomatik mağaza varsa, açık park yeri üzerindeki depolama alanlarının sayısı yapılır:

X xrm \u003d ¾¾¾¾, (2.12)

dZ \u003d 20, stokların gün sayısıdır.

İşçi ve yardımcı yayınlar, beklenti ve depolama araçlarının hesaplanmasının sonuçları en yakın, büyük tamsayılara yuvarlanır ve Tablo 2.3'e düşürülürüz.

2.5 STAA tesislerinin alanının hesaplanması

Alanlarını hesaplama yöntemi, tesisin amacına ve bir veya başka bir grupla olan ilişkiye bağlıdır. Genel olarak, tesis alanını hesaplamak için mevcut yöntemler yaklaşık ve daha doğru bir şekilde ayrılabilir. Yaklaşık hesaplama yöntemleri, öngörülen tasarım çözümlerinin ön, genel olarak değerlendirilmesi için tasarımın erken aşamalarında kabul edilir.

Tablo 2.3 - İşçi ve Yardımcı Mesajların Hesaplamasının Sonuçları, Araba Bekleme ve Depolama Tesisleri.

Arazilerin adı |

Mesaj ve araç sayısı | |||||||||

| Yardımcı yazılar | Beklentiler | Depolama | Toplam araba koltukları | Binadaki araba yerleri | ||||||

| Tahmini | Kabul edilen | Tahmini | Kabul edilen | Tahmini | Kabul edilen | Tahmini | Kabul edilen | |||

| 1. umr | ||||||||||

| 2. Teşhis | ||||||||||

| 3. Sonra tam olarak | ||||||||||

| 4. Yağlar | ||||||||||

| 5. Ön tekerleklerin kurulumunun açılarını ayarlama | ||||||||||

| 6. Frenlerin onarımı ve ayarlanması | ||||||||||

| 7. Elektrik donatımın onarımı ve teşhisi | ||||||||||

| 8. Tinontal | ||||||||||

| 9. TR düğümleri ve agregalar | ||||||||||

| 10. Vücut | ||||||||||

| 11. Boyama ve korozyon önleyici tedavi | ||||||||||

| 12. Kabul Kabulü | ||||||||||

| 13. Bitmiş arabaların depolanması | ||||||||||

| TOPLAM: | ||||||||||

2.5.1 Araç servisi ve onarımı tesis alanının hesaplanması

Servis direklerinin ve onarımın bulunduğu tesisin alanı, Formül tarafından M 2'de yaklaşık olarak hesaplanır:

F \u003d LA × BA × X × K 0 (2.13)

lA, BA, arabanın uzunluğu ve genişliğidir;

X - Servis alanındaki yayın sayısı;

Direklerin yerleştirilmesinin yoğunluğu katsayısı; KO \u003d (5-7) - ayrı yayınlarda servis edilir.

Bu tesisin yerleştirmenin daha doğru bir yolu planlama çözümleri ile hesaplanır.

2.5.2 Üretim Atölyeleri Alanının Hesaplanması

Üretim atölyelerinin alanı üç yöntemden biriyle hesaplanır:

İlk yöntem - Atölyede aynı anda çalışan numaradan 1'deki belirli alana göre:

F Yi \u003d F 1 + F 2 × (P T - 1), (2.14)

f1, F2'nin sırasıyla, ilk çalışmada ve her bir sonraki, M2 için özel alandır (Tablo 6.1);

RT, aynı anda en çok vardiya, insanlarda çalışan teknolojik olarak gerekli bir işçidir.

RT, mesleklerin kombinasyonunu dikkate almadan alınır (Tablo 2.3), yani. Birimin her bir payının bir birim olarak alınır, çünkü işi birleştirirken, bir işçi her biri için bir işyerine ihtiyaç duyar. Hesaplama verileri Tablo 2.4'te kaydedilir.

Tablo 2.4 - STA üretiminin hazırlanmasında üretim atölyeleri, CO (OGM) atölyeleri ve alanlarının hesaplanması.

Ontp-01-91 ve EMN01-89'un gereksinimlerine göre, bazı hedeflerin birleştirilmesine izin verilir ve bunları bir odaya, örneğin agrega ve montaj mekanik; Güç kaynağı sisteminin vb. Elektrik ve onarımı

İkinci yöntem - planın (FAB) ve yerleşiminin yoğunluk katsayısı (KPL) (Tablo 6.1) (Tablo 6.1) için işgal edilen odadaki ikinci yöntem.

F C I \u003d F Hakkında I × K PL, (2.15)

Ekipman sayısı, bu atölyedeki işçi sayısına göre ayarlanır. Sonra ekipman tarafından işgal edilen toplam alan belirlenir. Ayrıca, FAB I ve KPO'yu bilmek, atölyenin alanı formül (2.15) ile hesaplanır.

Böylece, lastik tamircisinin alanının rafine bir hesaplama üzerindeki alanını elde ettik:

F C I \u003d 4.47 × 5 \u003d 22.34 m 2

2.5.3 Depo Alanının Hesaplanması

Kentsel standlar için depoların karesi, her 1000 servisli otomobil için belirli bir alanla hesaplanır:

F SK \u003d 0.001 × A × F UD (2.16)

fudc, 1000 Serviced Araç İstasyonu'nda M 2 olan belirli bir depo alanıdır (Tablo 6.15).

Mağazaların servis süresi için otomobilden alınan imzaların depolanması için depolama alanı, iş postası başına 1,6 m2 oranında yapılır.

Araç sahipleri tarafından satılan küçük yedek parçaları ve imzaları saklamak için depo alanı, yedek parça depo alanının% 10'unun miktarında alınır.

Depolama alanının hesaplanmasının sonuçları Tablo 2.6'da sunulmuştur.

Tablo 2.6 - Depo Alanının Hesaplanması

2.5.4 Bekleme ve depolama alanlarının alanının belirlenmesi

Büyütülmüş depolama alanı alanı aşağıdaki formüllerle belirlenebilir.

Kapalı bir odada depolandığında:

F XR \u003d F A × X XR × K PL, (2.17)

fa, M 2'de bir araba tarafından işgal edilen bir alan olduğu yer;

kPL, araç düzenlemesinin yoğunluk katsayısıdır. KPL'nin değeri, araçların düzenlenmesi yöntemine bağlıdır ve KL \u003d 2.5 - 3.0 ile alınır.

Açık standartlar için, ısıtmalı donanımlıdır:

F XP \u003d X XP × F UD, (2.18)

kötülük XP'nin belirli bir depolama alanı olduğunda, M 2. Binek otomobilleri için FUD XP'nin değeri, depolama yeri başına 18.5m2 ile kabul edilebilir.

Beklenti bölgesinin alanı, depolama alanına göre aynı şekilde hesaplanır.

2.5.5 Yardımcı tesisin alanının hesaplanması

Endüstriyel tesislerin kompozisyonu ve alanı, SNIS P-92-76 "Yardımcı Binalar ve Sanayi İşletmelerinin Yerleri" uyarınca belirlenir.

Aynı zamanda, işletmenin durumlarını dikkate alıyoruz: Üretim, Yardımcı ve Liderlik personeli. İlk iki personel kategorisi hesaplanır ve direksiyon - standart programla belirlenir (Tablo 5.7). Örneğin, idari tesislerin alanı, aşağıdaki standartlar için başın durumuna dayanarak hesaplanır: ayırma odaları - çalışma başına 4m2; Yönetici dolapları - bölümlerin odalarının karesinin% 10-15'i.

Ev kareleri, en çok sayıda vardiyada faaliyet sayısıyla hesaplanır. Örneğin, duş ızgaraları sayısı 3 ila 15 kişi oranında kabul edilir. Bir duş. Ruhlar için zemin alanı (kabin) oda değiştirme odası ile 2m 2'ye eşit kabul ediyoruz. Benzer şekilde, standartlara göre, kareyi ve diğer yardımcı tesisleri hesaplarız.

Teknik tesis karesi kabul eder:

Kompresör istasyonu için - 18 m 2.

Transformatör Trafo Merkezi - 36 m 2.

Müşteriler için odalar. Müşteri için oda kare (müşteri) Tek çalışan yazı başına 8 m2 oranında belirlenir: 216 m 2

İdari, hane halkı, teknik ve diğer alanların hesaplanmasının sonuçları masaya indirgenmiştir ve idari ve yerli birliklerin toplam alanını tanımlarız.

2.5.6 STA Düzeninde Verilerin Hazırlanması

Teknolojik hesaplamanın sonuçları, planlama harcamalarının geliştirilmesinde kullanım için uygun olan formda sunulacaktır.

İstasyon binasının alanını belirlemek için, STA Planı'ndaki konumlarında bir bölge, mağaza, depolar ve yardımcı tesis grubu gerçekleştireceğiz (Tablo 2.7).

Tablo 2.7-Grup Bölgeleri, Atölyeleri, Depolar ve YARDIMCI BİNASI

İsim Bölgeleri arsa, atölye çalışmaları, depolar |

Alan, m2 | yer | |||

| Tahmini | Planlama | Bir zamanında | Açık oyun alanı |

||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Bölgeleri, d, tr | |||||

| 1. | |||||

| 2.PPP | |||||

| 3. teşhis | |||||

| 4. tam olarak | |||||

| 5.Smap işleri | |||||

| 6. Ön tekerleklerin açılarının kurulumunda düzenleyici | |||||

| 7.Right ve frenlerin ayarlanması | |||||

| 8.elektroteknik | |||||

| 9.Tright motorlar | |||||

| 10. Gelişim ve takviye | |||||

| 11.Some ve antikorozif | |||||

| 12. Erişilebilirlik | |||||

| TOPLAM: | |||||

| Yardımcı yazılar: | |||||

| 13. Delm. | |||||

| 14. Vücut Çalışması | |||||

| 15. Boyama İşleri | |||||

| TOPLAM: | |||||

| 16. Beklentiler | |||||

| 17. Depolama | |||||

| TOPLAM: | |||||

| Gel | |||||

| 18. Elektrik ve Yakıt | |||||

| 19. Tinontal | |||||

| 20. Motor | |||||

| 21. Vücut | |||||

| TOPLAM: | |||||

| Depolar | |||||

| 22. Otomobil ve yedek parçalar | |||||

| 23.gregatov | |||||

| 24. Malzeme ve metaller | |||||

| 25. Tokat Walle (gölgelik altında) | |||||

| TOPLAM: | |||||

| Yardımcı yerleştirilmiş | |||||

| 26. cleatenskaya | |||||

| 27. Trafo | |||||

| 28. Kompresör | |||||

| TOPLAM: | |||||

| TOPLAM: | |||||

3 Planlama Kararının Geliştirilmesi STA

3.1 Üretim Kolordu Planlaması

İşletmenin planlama kararının geliştirilmesindeki düzenleyici belgeler ontp-01-91'dir. Planlamanın amacı, çalışanları ve yardımcı direkleri, bekleme ve depolama otomobilçelerini, teknolojik ekipman ve organizasyon ekipmanlarının bulunduğu konuları çözmektir.

Tipik yapı elemanlarının kullanımı, birleşik sütun ızgaraları kullanılarak sağlanır. Binanın yapımı için, bir üretim kurumu için 18'6 metre sütunların bir ızgarası ve idari iç mekan için 6'6 metre kullanılmıştır. 400'400 mm'lik bir kesiti olan sütunlar, 18 m'lik bir açıklıklı kirişler ve betonarme plakalar 1,5'6 m. Binaların duvarları için, bir ısıtıcı 25 ile betonarme paneller kullanılmıştır. cm kalınlığında, 1,2 m ve 6 m genişliğinde bir yükseklik. İç kısımlar, 12,5 cm kalınlığa sahip tuğlalardır.

Endüstriyel tesislerin yüksekliği 4.8 m'dir. Binek otomobilleri için asansörler var. Aydınlatma, binanın çevresine yerleştirilen çift pencerelerden gerçekleştirilir. 3 '3 m'lik kapıların boyutları.

İdari ev binası, bir üretim çantası ile aynı binada iki katlıdır. Müşteri, depolar ve bazı hane halkı birinci katta yerleştirilir. İkinci katta idari ve yönetim tesisleri bulunur.

STA'nın yeniden geliştirilmesine ilişkin yatırımı azaltmak için, üretim binası içindeki çalışma alanlarının (Şekil 3.1) yerleştirilmesini düşünün. Resepsiyon sitesi, idari binanın birinci katında bulunur, STA topraklarına geçiş yaptırır. Engelli arsa, binanın uzun bir kısmındaki diğerlerinden ayrı olarak yerleştirilir, kendi giriş kapısı vardır. İş mesajları ve üretim çantaları, doğal dış aydınlatmalarını sağlayan davanın dışına yerleştirilmiştir.

Üretim binasında iki yangın vinç var, resim alanında başka bir vinç bulunmaktadır. Odadan çıkış kapısındaki bir arabanın acil tahliyesi durumunda çekme kabloları yerleştirilir. Tüm odalarda pratik havalandırma vardır.

Depolar, idari binanın birinci katında bulunur. Bu odalar, bunları doldururken üretim vücudunun hareketini azaltmak için kendi katılım kapılarına sahiptir, ek olarak, ağ geçidi büyük boyutlu otomobil parçalarının teslimi için üretim gövdesine sağlanır.

3.2 Lastik tamir atölyesinin planlanması

Lastik tamircisi, toplam 25.72 m 2 alana sahip ayrı bir odada yer almaktadır. Oda 2,8 m genişliğe sahiptir. Atölye çalışması, yakın çevresindeki, bir asansörle donatılmış arabanın sökülmesi ve kurulumunda direkteki üretim durumuna erişebilir. Söz konusu tesislerde, çalışma, lastikler, vulkanizasyon, yanlış hesaplama, dinamik dengeleme, vulkanizasyon, yanlış hesaplama, dinamik dengeleme ve disklerin düzenlenmesi ile çalışma yapılır. Ana teknolojik ekipman, işlemdeki başvurusunu dikkate alarak duvar boyunca (Şekil 3.2) yerleştirilir. Bu düzen uygun bir geçiş ve gerekli ekipmana ücretsiz erişim sağlar, bu da üretken olmayan kayıplarda zaman kaybını azaltmanıza olanak sağlar.

Lastik tamircisi, tekerleklerin üretim binasına varış olmadan alınabileceği bir pencereye sahiptir, bu da klini ile çalışmayı kolaylaştırır ve tekerlekleri çıkarırken ve yüklerken servis süresini azaltır. Pencerenin üstünde, kötü hava koşullarında bile tekerleklerin alımını sağlayan bir gölgelik var.

|

4 Lastik Onarım Bölümünde Çalışma Ranasyonu

STAA-1'deki üç onarım arsası, tekerlekleri ve lastikleri sökmek ve monte etmek, lastiklerin, dişleri ve tekerlekleri ve tekerleklerin yanı sıra tekerlek dengeleme tertibatını değiştirmek için tasarlanmıştır. Bu durumda, gerektiğinde, burada veya bir hortum yıkama tesisatının olduğu ÜMR bölgesinde yapılması durumunda, sökülmeden önce tekerleklerin lavabosu ve kurutulması.

Lastik arsanındaki teknolojik işlem, Şekil 4.1'de gösterilen sırayla gerçekleştirilir.

Şekil 4.1 - Lastik Arsasında Teknolojik Süreç Şeması

Postadaki araçtan alınan tekerlekler, lastik bloğuna özel bir tramvayla taşınır. Onarım çalışmalarının başlamasından önce, tekerlek geçici olarak rafta saklanır. Lastik sökme, teknolojik kart tarafından sağlanan sıradaki özel bir sökme kabininde yapılır. Lastiğin söküldükten ve tekerlekler diski rafta ve kamera askısı üzerinde saklanır.

Lastiklerin teknik durumu, manuel pnömatik bir mugger (serpmeci) kullanarak dış ve iç taraftan kapsamlı bir muayene ile kontrol edilir. Koruyucuya sıkışıp kalmış yabancı cisimler ve lastiklerin yan duvarları pense ve aptal sewrs kullanılarak kaldırılır. Lastikteki yabancı metal nesneler, özel bir enstrüman kullanılarak tanı işlemi sırasında tespit edilebilir. Odaların teknik durumunu kontrol ederken, delinme, önemsemeler, kırılır, ezikler ve diğer kusurlar tespit edilir. Odaların sıkılığı, suyla doldurulmuş ve basınçlı bir hava besleme sistemi ile donatılmış bir banyoda kontrol edilir.

Disklerin kontrol muayenesi çatlakları, korozyon deformasyonlarını ve diğer kusurları tespit etmek için gerçekleştirilir. Zorunlu olarak, tekerleklerin topuk tutturulması için deliklerin durumunu kontrol edin. Pastan çubuklar, elektrikli tahrikli özel bir makinede temizlenir. Bürürler, çapaklar gibi küçük jantların kusurları, özel bir standda ortadan kaldırın ve bir tesisat aracı kullanılarak.

OSHIPOVKA, özel bir standda üretilir, otobüsün oluşturulan vida deliklerine sahip olmasa da, matkapların gerekli, yüksek hızını sağlayan pnömatik bir delme makinesi üzerinde delinirler.

Teknik servis yapılabilir lastikler, kameralar ve diskler monte edilir ve aynı stantta sökülür. Lastiklerdeki hava basıncı, üreticinin önerdiği standartlara uymalıdır. Lastik kısmı, çalışma manometrelerinin hangi periyodik olarak kontrol edilmesine göre, referans basınç göstergesi ile donatılmıştır. Lastikleri monte ettikten sonra mutlaka tekerlek dengeleme düzeneğini özel bir standda gerçekleştirin

Lastik bölmesi, büyük iş türlerini ve uygun teknolojik ekipmanı gerçekleştirmek için teknolojik haritalar da dahil olmak üzere gerekli teknik belgeleri sağlar.

5 Site için teknolojik ekipmanların gelişimi

5.1 Yolcu lastikleri için cihaz tasarımının patent araması ve analizi

Binek otomobil lastikleri için ekipmanın iyileştirilmesi sırasında kullanılabilecek modern en teknik olarak mükemmel çözümleri seçmek için, bu amacın tasarımlarının patent araması ve analizi yapıldı.

Bildiri

patent ve bilimsel ve teknik literatürdeki gelişmiş cihazın teknik seviyesi çalışmasında

Cihazın adı: binek otomobil lastikleri için durun.

Cihazların kullanılması planlandığı üretim birimi: Binek otomobillerin bakım istasyonunda.

Tablo 5.1 İzlenen Patent Belgeleri

Tablo 5.2 - Bilimsel ve Teknik Edebiyat ve Teknik Dokümantasyon izlendi.

Arama, I. Yugov ve Ksu Kütüphanesi'nden sonraki bölgesel kütüphanenin fonlarına göre yapıldı.

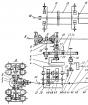

Kendi üretiminin standı, önceden delinmiş deliklere sahip lastikler için tasarlanmıştır. Stand tezgah üzerine kuruludur ve insan elinin çabasıyla tahrik edilir.

Stand, dişli raylı iletimin takıldığı rafa sahip kaynaklı bir yapıdır. Dişliyi döndürerek, diken üzerindeki hisse senedi aktarma çabasına bağlı rayın hareketine yol açar.

WC-816 standı, sondaj makinesi ve bir Vibropitatörlü bir W-305 silahı ile lastik özlüyorlar için tasarlanmıştır. Bu durumda, lastikler hem sökülme hem de jantlara monte edilebilir. Özel bir temele bağlı sabit duruş. Tabanca ve sondaj makinesinin gücü, 220 V, 50 Hz güç kaynağından, vibropitatörün güç kaynağından 6 - 8 kgf / cm2 hava hattından gerçekleştirilir.

Stand, rafın monte edildiği tabanına, lastik için iki silindir ve bir vidalı tutucu olan kıskaçlar için kaynaklanmış bir metal yapıdır. Stand, yükseklikte ve dormuş bir sabitleyici olan braketin yanı sıra, pnömatik bir teçhizata sahip esnek bir hortumla bağlanan, pnömatik bir sondaj makinesinin hava hattından beslendiği, pnömatik bir sondaj makinesinin içine yerleştirilmiş olan bir vibropitatörün monte edilmiştir. raf.

ST-820 standı, pnömokam kameralı lastikler için tasarlanmıştır. Özel bir temele bağlı sabit duruş. Pnömokamer gücü, hava hattı 6 - 8 kgf / cm2'den gerçekleştirilir.

STAND AM 004.00.00 lastikler için, iki pnömatik haznenin sabit olduğu kaynaklı bir metal yapıdır, böylece birbirlerine doğru hareket ederler.

Tezgahtaki lastiklerin süreci, önceden hazırlanmış deliğe bir giriştir. Koni, üç genleşme elemanından oluşur, bu da serpin kauçuk için uzaklaşır ve başakın belirli bir derinliğe kadar çıkmasını sağlar. Koninin uygulanmasına gelince, koni sektörlerini zorlamak için iki pnömatik kameradan oluşan bir pnömatik tahrik kullanılır. Etki mekanik yönetmek.

Süspansiyon elemanlarının teşhisi için mevcut standların teknik özelliklerinin analizi Tablo 5.3'te gösterilmiştir.

5.2 İnşaatın Hesaplanması

5.2.1 Eşlik eden çabanın hesaplanması

Koni uygulaması için gerekli olan hisse senedi üzerindeki çabayı hesaplayalım, bunun için kaidenin tanıtılan koni için geçerli olduğu gücü tanımlayacağız. Koni üzerinde etkili olan maksimum kuvvet maksimum deformasyonlarda, yani. Koni tam boyuta girdiğinde (Şekil 5.1A).

Hesaplama için d \u003d 3 mm kabul ediyoruz; B \u003d 20 mm; H \u003d 18 mm; a \u003d 30 °.

Kauçuk hafif formüle edilebilir bir malzeme olduğundan, daha sonra hesaplamayı basitleştirmek için, etkisinin gücünün koninin tüm yüzeyi üzerinde dağıldığını ve lastiklerin üst kısmı deforme olmadığını varsaydık.

Lastik kuvvet şu şekilde belirlenecektir:

F \u003d S × S, N (5.1)

s, deformasyonu sırasında kauçukta ortaya çıkan voltajlardır;

S, koninin yüzey alanıdır.

Şekillendirme konisinin uzunluğu boyunca gerilmelerin dağılımı, aşağıdaki bağımlılıkla belirlenir:

s \u003d (S MAX / L) × L, MPA (5.2)

s'nin maks, deformasyonu sırasında kauçukta ortaya çıkan maksimum voltajlardır;

L, koni oluşumun uzunluğudur.

Formülü tanımladığımız maksimum voltajlar:

s Max \u003d E × e Max, MPA (5.3)

e, Jung modülü, 20 MPa için,

e Maks - ortaya çıkan maksimum göreceli deformasyon, DA / A'nın oranı (Şekil 5.1A) olarak tanımlanır.

En üstteki kauçuk tabakasında maksimum deformasyon gözlenecek ve koni geometrisi tarafından belirlenecektir:

DA \u003d H × Tg (A / 2) \u003d 0.018 × Tg15 ° - D / 2 \u003d 0.0033 m,

A \u003d (B - D) / 2 \u003d (0.02 - 0.003) / 2 \u003d 0.0085 m,

L \u003d H / COS (A / 2) \u003d 0.018 / COS15 ° \u003d 0.0186 m.

e max \u003d da / a \u003d 0.0033 / 0.0085 \u003d 0.3882.

Deformasyonun büyüklüğü yükseklikte değiştiğinden, kuvvetin değeri de değişecektir. Koni yüzeyinin "ilköğretim halkası" üzerinde hareket eden kuvveti hesaplayın, bunun için koni taramasını göz önünde bulundurun (Şekil 5.1B). "İlköğretim halkasının" yüzey alanı şöyle belirlenir:

dS \u003d B × L × DL, (5.4)

b, B \u003d 2 × P × günah (a / 2) bir tarama açısıdır.

"İlköğretim halkası" üzerinde hareket eden kuvvete eşit olacaktır:

dF \u003d S × B × DL (5.5)

Tüm koni üzerindeki akımın kuvvetini belirlemek için, oluşumun tüm uzunluğunu entegre edin:

F \u003d L ò 2 × P × SIN (A / 2) × E × E MAX × L 2 × DL / L \u003d (2 × P × SIN (A / 2) × E × E MAX / L) L òL 2 × DL \u003d 2 × P × SIN (A / 2) × E × E MAX × L 2/3, H

F \u003d 2 × P × SIN (A / 2) × E × E MAX × L 2/3, H (5.6)

F \u003d 2 × P × SIN 15 ° × 20 × 10 6 × 0.3882 × 0.0186 2/3 \u003d 1455.2782 H.

Stoktaki gerekli çabayı hesaplayın:

Koni sektörlerinden birinde hareket eden güçleri düşünün:

X ekseni üzerindeki kauçuğa etki eden güçlü yönleri yayacağız:

N 2 × COS (A / 2) - F TR 2 × SIN (A / 2) - F × COS (A / 2) \u003d 0;

N 2 × COS (A / 2) - N 2 × F × SIN (A / 2) - F × COS (A / 2) \u003d 0;

N 2 \u003d F × COS (A / 2) / (COS (A / 2) - F × SIN (A / 2)). 5.7)

Y ekseni üzerindeki koni üzerinde hareket eden kuvvetleri etkilemek:

N 1 × SIN (A / 2) + F TR 1 × COS (A / 2) - P \u003d 0;

N 1 × SIN (A / 2) + N 1 × F × COS (A / 2) - P \u003d 0;

N 1 \u003d P / (SIN (A / 2) + F × COS (A / 2)). (5.8)

N 1 \u003d n2'den beri, elde edilen ifadelerin eşitlenmesi ve küçük matematiksel dönüşümler yapılması:

P \u003d F × COS (A / 2) × (TG (A / 2) + F) / (1 - F × Tg (A / 2)) (5.9)

f × günah (a / 2), koni üzerinde hareket eden kuvvetin dikey eksende ortaya çıkmasıdır.

f - Çeliğe göre slayt sürtünme kauçuğunun katsayısı 0,6'ya eşittir.

Elde edilen kuvvet, bir koni sektörü için tasarlanmıştır, bu nedenle bunun stokları için üçlü olması gerekir.

P SH1 \u003d 1455,2782 × COS15 ° × (TG15 ° + 0.6) / (1-0.6 × Tg15 °) \u003d 1453,7940 N.

Koni sektörlerini zorlamak için gereken hisse senedi üzerindeki çabayı hesaplayın, bunun için kauçuğun tanıtılan sektör için geçerli olduğu gücü belirleyeceğiz. Sektörde hareket eden maksimum kuvvet maksimum deformasyonda olacaktır, yani. Sektörler maksimum genişletildiğinde, bu boyut, başak çapı ile belirlenir (Şekil 5.3A).

Hesaplama için d \u003d 8 mm kabul ediyoruz; J \u003d 12 °; G \u003d 4 °.

Aynı gerekçeyi gerçekleştiriyoruz ve kauçuğun etkisinin gücünü belirliyoruz, bazı geometrik parametreler tanımlıyoruz:

DA \u003d N × Tg (j) \u003d 0.018 × Tg12 ° + (D-D) / 2 \u003d 0.0063 m,

L 2 \u003d (Dia + D / 2) / SIN (J) \u003d (0.085 + 0.0015) / SIN12 ° \u003d 0.0376 m,

L \u003d H / COSJ \u003d 0.018 / COS12 ° \u003d 0.0184 m,

L 1 \u003d l 2 - l \u003d 0.0376 - 0.0184 \u003d 0.0192 m,

e max \u003d da / a \u003d 0.0063 / 0.0085 \u003d 0.7412.

Kauçuk tarafından sağlanan çabayı hesaplayın:

F \u003d L2 L1 ò 2 × P × SIN (J) × E × E MAX × L 2 × DL / L \u003d (2 × P × SIN (J) × E × E MAX / L) × L2 L1 òL 2 × DL \u003d 2 × P × SIN (J) × E × E MAX × (L 2 2 - L 1 2) / (L × 3), H

F \u003d 2 × P × SIN (J) × E × E MAX × (L 2 2 - L 1 2) / (L × 3), H (5.10)

F \u003d 2 × P × SIN 12 ° × 20 × 10 6 × 0.7412 × (0.0376 3 - 0.0192 3) / (0.0376 × 3) \u003d 7906,8319 H.

Koni üç sektörden oluştuğundan, bu gücün üçüncü kısmı her konik için geçerlidir.

Benzer şekilde, pnömatik silindir çubuğundaki çabayı hesaplıyoruz:

P SH2 \u003d 7906,8319 × COS12 ° × (TG4 ° + 0.18) / (1-0.18 × Tg4 °) \u003d 1957,5859 N.

5.2.2 Pnömatik aktüatörün hesaplanması

Pnömatik silindir çubuğundaki çaba miktarı formülle hesaplanır:

P SH \u003d P × P × D 2 × H / 4 - T, H (5.11)

p sıkıştırılmış hava basıncı olduğu durumlarda, 6.3 kgf / cm2'ye eşit olarak kabul ediyoruz;

D - Silindirin iç boşluğunun çapı;

h, piston ve çubuk contasındaki sızıntı katsayısıdır;

T - Mühürlerde toplam kayıplar.

T \u003d P × D × L × F × (q + p) 0.6, (5.12)

f \u003d 0.4 sürtünme katsayısıdır;

q \u003d 2 MPA - Manşetin ön geriliminden temas basıncı;

l Uzun bir manşet, 10 mm'ye eşittir.

T değerini değiştirmek ve 1957.5889 N stoktaki çaba miktarını almak:

P SH \u003d P × P × D 2 × H / 4 - P × D × L × F × (Q + P) 0.6,

D \u003d 0.0683 m değerini bulduğumuz, D \u003d 0.0683 m değerini bulduğumuzda bir kare denklem elde ediyoruz, Silindirler için en yakın daha büyük çapı GOST 15608-70, D \u003d 0.08 m. Sonunda çubuk üzerindeki çabayı hesapladık. :

P Ш \u003d 0.63 × 10 6 × P × 0.08 2 × 0,85 / 4 - P × 0.08 × 0.01 × 0.4 × (1 + 0.63) × 10 6 \u003d 2684, 9892 N.

5.2.3 Üst pnömatik silindirin çubuğunun hesaplanması

Üst pnömatik silindirin çubuğu, germe deformasyonu - sıkıştırma yaşanıyor. Stok çelik st. malzemesini alacağız. Şekil 3'te, verim mukavemeti S T \u003d 250 MPA'dır, izin verilen voltajları tanımlar, tasarımın yapısının rezerv oranını belirleriz, n \u003d 2.

[S] \u003d S T / N, MPA (5.13)

[S] \u003d 250/2 \u003d 125 MPa,

STEM'in çapını, mümkün olan maksimum kuvvet P Ш \u003d 2684,9892 N.

d \u003d ÖP SH / (P × [S]), M (5.14)

d \u003d Ö2684,9892 / (p × 125) \u003d 0.0026, m

Yapıcı düşüncelere göre, D \u003d 0.008'i kabul ediyoruz.

5.2.4 Alt Pnömatik Silindirin Mobil Bağlantılarının Hesaplanması

Lastikleri standa takmanın ve ayrıca lastiklerdeki eserlerin üretimini iyileştirme rahatlığı için, alt pnömatik silindir, hareketli bileşiğin mahfazasına bağlanır, bu da birbirine bağlı iki kare çubuk olan ve boyunca ilerici hareket olasılığına sahip olan Kılavuz silindirler, hareket, "vida - somun" iletiminden dolayı gerçekleştirilir.

Pnömatik silindirden maksimum güçte hareket altındaki mukavemet ve sertlik üzerindeki çubukları hesaplarken, ikincisinin üst silindirin 60 mm'lik değer için hareket hattından bir kenara bırakılabileceğini, daha rasyonel olmadığını varsayalım. çünkü bu rasyonel değil. Bu çalışırken önemli rahatsızlık yaratacaktır. Hesaplanan şema, Şekil 5.4'te gösterilmiştir.

İki çubuk kullanıldığından, P \u003d P / 2 \u003d 268, .9892 / 2 \u003d 1342,4946 N kuvveti alarak desteğin reaksiyonunu belirleyin; Boyutlar a \u003d 0.2 m, b \u003d 0.14 m:

R 2 \u003d P × A / B, H (5.15)

R2 \u003d 1342,4946 × 0.2 / 0.14 \u003d 1917,8494 N,

R1 \u003d P × (A + B) / B, N (5.16)

R1 \u003d 1342,4946 × (0.2 + 0.14) / 0.14 \u003d 3260,3440 N.

Maksimum Bükme Momeni:

M \u003d P × A, N × M (5.17)

M \u003d 1342,4946 × 0.2 \u003d 268,4989 nm.

Çubukların enine kesitinin boyutunu, çelik 40 (GOST 1050 - 88) kullanıldığı imalat için, ST \u003d 340 MPA'nın verim mukavemetinin, formül 5.11'e göre izin verilen voltajları belirleyerek, Tasarımın yapısının rezerv oranı n \u003d 2.

[S] \u003d 340/2 \u003d 170 MPa,

h \u003d 3 Ö 6 × M / [S], M (5.18)

h \u003d 3 Ö 6 × 268,4989 / 170 \u003d 0.02116 m,

Kare çubuğun kesitinin en yakın maksimum bölümünü GOST 8559 - 57, H \u003d 0.022 m'ye göre kabul ediyoruz. Çubuklarda, kesitin böyle bir tarafına sahip olan voltajları tanımlarız:

s \u003d 6 × M / H 3, MPA<[s]. (5.19)

s \u003d 6 × 268,4989 / 0.02116 3 \u003d 151,2954 MPA<[s].

Çubukların sertliğini, enine kesitin ortaya çıkan tarafı ile hesaplayın.

Vereshchagin yöntemine göre, Güç Uygulaması P (Şekil 5.4) yerine varsayılanı tanımlarız, bunun için aynı noktada tek bir boyutsuz bir güç yapacağız. Uygulamalı kuvvetten bükme momentlerinin közleri, Şekil 5.4A'daki ile aynı olacaktır, maksimum bükülme momentinin değeri 0.2 sapma formül tarafından hesaplanır:

d \u003d ÅW × M C 1 / (E × I N.O.), M (5.20)

w, ekli yükün hareketinden bükme momentlerinin füzyonunun kargo alanı olduğu durumlarda,

M C1 - Birim yükünün etkisinden kargo alanının ağırlık merkezinin altındaki bükme momentinin ikametgahı,

E - Jung Modülü, çelik 2 × 10 5 MPa için,

BEN HAYIR. - nötr eksene göre kesitin atalet anı, H 4/12 karesi için.

Belirli bir durum için veri değiştirme, formülü elde ediyoruz:

d \u003d 4 × A × (P × A 2 + R2 × B2) / (E × H 4), M (5.21)

d \u003d 4 × 0.2 × (1342,4946 × 0.2 2 + 1917,8494 × 0.14 2) / (2 × 10 11 × 0.022 4) \u003d 0.0016, m

Power Application P (Şekil 5.5) yerine enine kesitin eğim açısını tanımlarız, bunun için aynı noktada tek bir boyutsuz bir bükülmeyi yapacağız. Ekteki anın azgın anları, Şekil 5B'de gösterilmiştir, maksimum bükülme momentinin değeri 1. Eğim açısı, belirli bir durum için aynı formülle hesaplanır, formu kazanır:

d \u003d 12 × (P × A 2/2 + 2 × R2 × B2/3) / (E × H 4), M (5.22)

d \u003d 12 × (1342,4946 × 0.2 2/2 + 1917,8494 × 0.3 2/3) / (2 × 10 11 × 0.022 4) \u003d 0.7618, Hail

Hesaplanan çubukların üzerindeki desteğin noktasının gücünü, kayar yataklara tutturulmuş şaftlardır. Hesaplamalar, en yüklenen şaftta yapılır. Mil malzemesi çelik 40 (GOST 1050 - 88), daha önce tanımlanan [S] \u003d 170 MPa'yı içeren izin verilen bükülme gerilimleri ile kabul edilir. Yukarıdaki hesaplamanın p \u003d 3260.3440 N, mesafeler eşit alınırken: a \u003d 60 mm, b \u003d 60 mm.

Destek reaksiyonlarını belirler (Şekil 5.5): Çünkü Yük devresi mili simetriktir, daha sonra r \u003d p \u003d 3260,3440 saat, maksimum bükülme momenti m \u003d r × a \u003d 195,6206n.

İstenilen şaft çapını hesaplayın:

d \u003d 3 Ö32 × M / (P × [S]), M (5.23)

d \u003d 3 Ö32 × 195,6206 / (p × 170 × 10 6) \u003d 0.0227 m.

Şaftın çapını kabul ediyoruz d \u003d 0.024 m.

Şaft kayar yataklara monte edildiğinden, d n N'nin altındaki şaftın çapını ve B \u003d L p / dn oranı, burada l p'nin yataktaki milin uzunluğu olduğu durumunu belirleriz. Sürgülü yatak malzemesi, izin verilen spesifik basıncın [P] \u003d 8.5 MPa'nın olduğu için bronzla kabul edilir.

b \u003d Ö0.2 × [S] / [P], M (5.24)

b \u003d Ö0.2 × 170 / 8,5 \u003d 2,

d N \u003d ÖB × R / (0.2 × [S]), M (5.25)

d N \u003d ÖB × 3260,3440 / (0.2 × 170) \u003d 0.0138 m,

D n \u003d 0.014 m'yi kabul ediyoruz.

Pnömatik silindirin sabitlenmesi çubuklarını hareket ettirin ve sonuç olarak, destek şaftlarının dönmesi insan eli çabasıyla gerçekleştirilecektir, bu nedenle sürgülü yatakların termal hesaplaması uygun değildir.

Destek cıvatalarını çerçeveye kayma rulmanlarıyla hesaplayın. Cıvataların çelik 40 (GOST 1050 - 88) ve her biri için 3 cıvatayı boşluk bırakmadan yapıldığını hesaplamayı kabul ediyoruz. Kesimdeki cıvatanın gücünün durumu:

t CF \u003d 4 × S / (I × P × z × D 2)< (5.26)

burada t cf, dilimdeki hesaplanan stres, MPA;

0.2 × s T, bir dilim, MPA için izin verilen voltajlar;

S - Bileşikte hareket eden kuvvet, H;

ben sıralama düzlemlerinin sayısıdır;

d - Çapı cıvatanın bir kısmını dilimlememiş;

z - Cıvata sayısı.

Kabul edilen cıvatalar için \u003d 0.2 × 340 \u003d 68 MPa,

Cıvataların çapını tanımlarız:

d \u003d Ö4 × S / (I × P × z ×), M (5.27)

d \u003d Ö4 × 3260,3440 / (1 × P × 3 × 68 × 10 6) \u003d 0.0045, M;

en yakın daha büyük çapı kabul ediyoruz D \u003d 0.006 m.

"Vida - somun" transferini hesaplamak için rulmanlarda kayma sürtünme gücünü tanımlarız. Şekil 5.4A Rulmanlarda toplam sürtünme kuvveti:

F TP \u003d F × (R1 + R2), H (5.28)

f nerede, çelik ve bronz 0.12 arasında kayma sürtünmesi katsayısıdır.

F TR \u003d 0.12 × (3260,3440 + 1917,8494) \u003d 621,3832 N,

"Vida - Somun" transferini hesaplayın. Çalışma sürecinde, vida sıkıştırmaya ve bükülmeye maruz kalır, bu nedenle hesaplanan kuvveti F için kabul ediyoruz F B \u003d 1.2 × f tr \u003d 1.2 × 621,3832 \u003d 745,6599 N.

Vida için, ST \u003d 210 MPA'nın verim mukavemeti olan çelik 10 (GOST 1050 - 88) alıyoruz, izin verilen voltajları belirleyerek, n \u200b\u200b\u003d 2 yapısının yapısının rezerv katsayısını belirledik.

[S] \u003d 210/2 \u003d 105 MPa,

Vida iç çapı

d 1 \u003d Ö4 × F / (P × [S]), M (5.29)

d 1 \u003d Ö4 × 745,6599 / (p × 105 × 10 6) \u003d 0.003, m

d 1 \u003d 0.012 m, çünkü İhtiyaç duymadığı güç için hesaplamaların birkaç katının çapını arttırdı.

İplik perdesi:

S \u003d D 1/4, M (5.30)

S \u003d 0.012 / 4 \u003d 0.003 m.

Dış iplik çapı:

d \u003d 5/4 × D 1, M (5.31)

d \u003d 5 × 0,012 / 4 \u003d 0.015 m.

Ortalama vida dişi çapı:

d 2 \u003d (D + D 1) / 2, M (5.32)

d 2 \u003d (D + D 1) / 2 \u003d (0.012 + 0.015) / 2 \u003d 0.0135 m.

Vidanın konturu, l \u003d 0.16 m'ye eşittir.

Vidayı uçların bir menteşe sabitlemesine sahip bir son olarak göz önüne alındığında, uzunlamasına stabilite ile kontrol etmek gerekir:

Yuvarlak atalet yarıçapı:

i \u003d D 1/4, m (5.33)

i \u003d 0.012 / 4 \u003d 0.003, m.

Vidanın esnekliği

j \u003d l / i<100 (5.34)

j \u003d 0.16 / 0.003 \u003d 53,3333<100.

Gerekli torku tanımlarız:

M \u003d 0.088 × f in × 2, nm (5.35)

M \u003d 0.088 × 451,0782 × 0.00135 \u003d 0.0536 nm.