Întreținerea sistemelor de frânare. Metode și parametrii și parametrii diagnosticului auto Diagnosticarea echipamentului sistemului de frânare

Reparații sistem de franare Cu toate acestea, este necesar pentru toate mașinile, este necesar să se diagnosticheze starea tehnică a sistemului de frânare la câteva mii de kilometri, este necesar să se reducă probabilitatea unei defecțiuni a frânei auto.

Împărțiți lucrul la rețelele sociale

Dacă acest loc de muncă nu vine în partea de jos a paginii există o listă de lucrări similare. De asemenea, puteți utiliza butonul de căutare.

Page \\ * Meriformat 28

P.

|

Introducere .................................................................................................... |

|

|

1.1. Principiul funcționării sistemului de frânare .................................... |

|

|

1.2. Tipuri de sisteme de frânare .............................................. ........ |

|

|

1.3 Elementele principale ale sistemului de frânare al mașinii ................... |

|

|

2. Metode și echipamente pentru diagnosticarea sistemelor de frânare |

|

|

2.1. Principalele disfuncționalități ale sistemului de frânare .............................. |

|

|

2.2. Cerințe pentru sistemele de frânare ....................................... ... |

|

|

2.3. Metode și echipamente pentru diagnosticarea sistemelor de frânare ...... |

|

|

3.1. Alegere echipamente de diagnosticare……………………………... |

|

|

3.2. Caracteristicile tehnice ale echipamentului selectat ............ ... |

|

|

Concluzie ……………………………………………………………. |

|

|

…………………... |

Introducere

Numărul de mașini devine din ce în ce mai mult, numărul lor crește la nivel mondial, în fiecare an. Și cu numărul de mașini, numărul accidentelor crește, datorită căruia un număr mai mare de persoane mor și rămân în continuare cu handicap și cripples. Inadecvat condiție tehnică Iar operarea autoturismelor este una dintre principalele cauze ale multor accidente. Accidentele care decurg din eșecul diferitelor sisteme de mașini poartă cele mai grave consecințe.

Relevanța subiectului termen de hârtie Este cel mai important sistem responsabil pentru siguranța mașinii este sistemul de frânare. Desenele mașinilor se îmbunătățesc în mod constant, dar prezența unui sistem de frânare rămâne neschimbată, care contribuie la, dacă este necesar, opriți mașina, care păstrează viața pietonilor, șoferilor și pasagerilor, precum și altor participanți drum. Repararea sistemului de frânare este necesară pentru toate vehiculele, totuși, este necesar să se diagnosticheze starea tehnică a sistemului de frânare la fiecare câteva mii de kilometri, acest lucru este necesar pentru a reduce probabilitatea unei defecțiuni a frânei auto.

Scopul lucrării cursului - Îmbunătățirea eficienței diagnosticarea sistemului de frânare a mașinilor, prin elaborarea de recomandări privind selectarea echipamentelor de diagnosticare a sistemelor de frânare și.

Pentru a face acest lucru, este necesar să rezolvăm următoarelesarcini :

- efectuați o analiză a sistemului de frânare a autoturismelor;

- explorați metodele de diagnosticare a sistemului de frânare;

- examinați echipamentul utilizat în diagnosticul sistemelor de frânare.

Cercetarea obiectului este tehnologia de a diagnostica un sistem de frânaree Suntem mașini.

Subiect de studiu reprezintă mijloacele și metodele de diagnosticaredespre streaming sistemul de frânare al mașinii.

Metode de cercetareUtilizat în această lucrare sunt metode de generalizare, comparații, analize și analogii.

Structura cursurilor constă în introducere, trei capitole, sdar kestie și lista de 10 surse utilizate.

1. Dispozitiv de sistem de frânare

1.1. Principiul sistemului de frânare al mașinii

Este ușor de înțeles exemplul sistemului hidraulic. Când este apăsat pe pedala de frână, forța de presiune de pe pedala de frână este transmisă la cilindrul de frână principală (figura 1.1).

Acest nod convertește un efort care este aplicat pedala de frână, în presiunea din sistemul de frânare hidraulică, pentru a încetini și a opri mașina.

Smochin. 1.1. Dispozitivul principal de cilindru

Astăzi, pentru a crește fiabilitatea sistemului de frânare, buteliile principale cu două secțiuni sunt instalate pe toate mașinile, care au sistemul de frânare în două contururi. Frânarea cilindrului cu două secțiuni poate asigura performanța sistemului de frânare, chiar dacă este implementată unul dintre contururi.

Dacă există un amplificator de vid în mașină, cilindrul principal de frână este atașat peste cilindrul în sine sau este acolo într-un alt loc unde se află fluidul de frânăcare se conectează la secțiunile cilindrului principal de frână prin tuburi flexibile. Rezervorul este necesar pentru a controla și umple fluidul de frână în sistem, dacă este necesar. Pe pereții rezervorului este disponibil pentru a vizualiza nivelul lichidului. Și, de asemenea, un senzor este montat în rezervor, care urmează nivelul lichidului de frână.

Smochin. 1.2. Schema cilindrului principal de frână:

1 - tija de amplificator de frână de vid; 2 - inel de reținere; 3 - deschiderea rezistentă a primului circuit; 4 - deschiderea compensatorie a primului circuit; 5 - prima secțiune a rezervorului; 6 - Al doilea rezervor; 7 - deschiderea bypasică a celui de-al doilea contur; 8 - Deschiderea despăgubirii celui de-al doilea circuit; 9 - primăvara de întoarcere a celui de-al doilea piston; 10 - Cazul principal al cilindrului; 11 - manșetă; 12 - al doilea piston; 13 - manșetă; 14 - primăvara de întoarcere a primului piston; 15 - manșetă; 16 - manșetă externă; 17 - Boot; 18 - primul piston.

În carcasa cilindrului principal de frână există 2 pistoane cu două arcuri de întoarcere și cu manșete de cauciuc de etanșare. Piston, cu ajutorul lichidului de frână, creați presiune în circuitele de lucru ale sistemului. Apoi, izvoarele de întoarcere returnează pistonul în poziția inițială.

Unele mașini sunt echipate cu un senzor, pe cilindrul principal de frână, care controlează scăderea presiunii în contururi. Dacă nu apare o senzație de strângere, el avertizează șoferul în timp util.

Despre activitatea cilindrului principal de frână:

1. Când apăsați pedala de frână, tija amplificatorului de vid duce la mișcarea primului piston (figura 1.3.)

Smochin. 1.3 Lucrarea cilindrului principal de frână

2. Deschiderea de compensare este închisă, trecerea prin cilindru de către piston și presiunea este creată, care acționează asupra punctului 1 și deplasează al doilea piston al circuitului următor. De asemenea, deplasarea înainteului celui de-al doilea piston din circuitul său închide gaura de compensare și creează, de asemenea, o presiune în sistemul de circuit al doilea.

3. Presiunea generată în contururi asigură funcționarea cilindrilor de frână de lucru. Și goliciunea care a fost formată atunci când mișcarea pistoanelor este imediat umplută cu un fluid de frână prin găuri speciale de by-pass, împiedicând astfel intrarea în sistem, aerul inutil.

4. La sfârșitul frânării, pistoanele datorate acțiunii izvoarelor de întoarcere, returnate în poziția inițială. În același timp, găurile de compensare primesc mesaje cu un rezervor și datorită acestor niveluri de presiune cu atmosferic. Și în acest moment, roțile mașinii sunt ștampilate.

Pistonul din cilindrul principal de frână, la rândul său, care începe să se miște și, prin urmare, mărește presiunea în sistemul de tuburi hidraulice care duc la toate roțile mașinii. Lichid de frână sub presiune ridicată, pe toate roțile mașinii, având un impact asupra pistonului roții mecanismul de frânare.

Și care, deja, la rândul său, mișcă plăcuțele de frână și cele presate pe discul de frână sau tamburul de frână al mașinii. Rotirea roților este încetină și mașina se oprește datorită forței de frecare.

După ce eliberăm pedala de frână, arcul de întoarcere returnează pedala de frână în poziția inițială. Efortul care acționează asupra pistonului din tamburul principal, slăbește, apoi pistonul său, se întoarce și la locul lui, forțând plăcuțele de frână cu garnituri de frecare pe ele, eliberând astfel roțile sau discurile cu tambur.

Există, de asemenea, un amplificator de frână de vid utilizat în sistemele de frânare ale autoturismelor. Utilizarea sa, facilitează în mod semnificativ toate funcționarea sistemului de frânare al mașinii.

1.2. Tipuri de sisteme de frânare

Sistemul de frânare este necesar pentru încetinirea vehiculului și oprirea completă a mașinii, precum și reținerea acestuia pe loc.

Pentru a face acest lucru, mașina utilizează un sistem de frânare, la fel ca și parcare, de lucru, sistemul auxiliar și rezervă.

Sistem de frânare de lucru Folosit în mod constant, la orice viteză, pentru a încetini și a opri mașina. Sistemul de frânare de lucru este activat prin apăsarea pedalei de frână. Este cel mai eficient sistem al tuturor celorlalte.

Sistem de frânare de rezervă Folosit atunci când defecțiunea principală. Se întâmplă sub forma unui sistem autonom sau funcția acestuia efectuează o parte a unui sistem de frânare de lucru de lucru.

Sistem de frânare de parcare Trebuie să țină mașina într-un singur loc. Sistemul de parcare pe care îl folosesc pentru a evita mișcarea spontană a mașinii.

Sistem de frânare auxiliară Aplicată pe o mașină cu o masă crescută. Sistemul auxiliar este folosit pentru a frâna pe pante și coborâri. Nu se întâmplă rar, se întâmplă ca pe autoturisme, rolul sistemului auxiliar este jucat de motor, unde conducta de eșapament se suprapune clapeta.

Sistemul de frânare este cea mai importantă parte integrantă a mașinii, servind pentru a se asigura securitate activă Șoferi și pietoni. Multe mașini folosesc diverse dispozitive și sisteme care măresc eficiența sistemului atunci când frânarea este un sistem anti-blocare (Abs. ), amplificator de frânare de urgență (Bas. ), amplificator de frână.

1.3 Elementele principale ale sistemului de frânare auto

Sistemul de frânare al mașinii constă dintr-un mecanism de antrenare a frânei și al frânei.

Fig.1.3. Diagrama hidraulică de frână:

1 - Conductă de contur "Frâna din spate stânga față-dreapta"; Dispozitiv cu 2 semnal; 3 - Conductă contur "Frâna din spate stânga față - stânga"; 4 - rezervorul principal de cilindru; 5 este principalul cilindru de frâne hidraulice; 6 - amplificator de vid; 7 - pedala de frână; 8 - Regulator de presiune frâne spate; 9 - Cablu frână de parcare; 10 - Mecanism de frânare roata din spate; 11 - vârful de reglare al frânei de mână; 12 - Pârghie de antrenare a frânei de parcare; 13 - Mecanismul de frânare al roții din față.

Mecanismul de frânare Rotirea roților de roți sunt blocate și, ca rezultat, apare forța de frânare, ceea ce determină oprirea mașinii. Mecanismele de frânare sunt pe partea din față și rotile din spate mașină.

Pur și simplu, toate mecanismele de frânare pot fi numite bine. Și deja la rândul său, ele pot fi separate prin frecare - tambur și disc. Mecanismul de frânare al sistemului principal este montat în roată, iar mecanismul sistemului de parcare este situat în spatele unei dispozitive sau transmisiei.

Mecanismele de frânare constau, de obicei, din două părți, de la fix și rotativ. Partea fixă \u200b\u200beste plăcuțele de frână, iar partea rotativă a mecanismului de tambur este tamburul de frână.

Mecanisme de frânare cu tambur(Fig. 1.4.) Cel mai adesea stau pe roțile din spate ale mașinii. În timpul funcționării din cauza uzurii, decalajul dintre pantof și tambur crește și regulatoarele mecanice folosesc pentru ao elimina.

Smochin. 1.4. Mecanismul roții din spate al frânei tamburului:

1 - Cupa; 2 - primăvara de prindere; 3 - Pârghie de acționare; 4 - pantof de frână; 5 - Primăvara superioară; 6 - Plank spacer; 7 - Reglarea pânzii; Cilindru de frână cu 8 roți; 9 - scut de frână; 10 - Șurub; 11 - Rod; 12 - excentric; 13 - primăvara scopului; 14 - Primăvara camerei inferioare; 15 - Plank spațial de prindere.

Pe autoturisme pot folosi diferite combinații de mecanisme de frânare:

- două spate din spate, două discuri discuri;

- patru tobe;

- patru discuri.

În mecanismul discului de frânare(Fig. 1.5.) - Discul se rotește și în interiorul etrierului este instalat, două blocuri fixe. În etrier, cilindrii lucrătorilor sunt instalați, la frânare, ele presează plăcuțele de frână pe disc, iar etrierul în sine este fixat în siguranță pe suport. Pentru a crește îndepărtarea căldurii din zona de lucru, sunt adesea utilizate discuri ventilate.

Smochin. 1.5. Diagrama frânei de disc:

1 morman de roată; 2 - degetul de ghidare; 3 - Gaura de vizualizare; 4 - Caliper; 5 - supapă; 6 - cilindru de lucru; 7 - Furtun de frână; 8 - pantof de frână; 9 - gaură de ventilație; 10 - disc de frână; 11 - hub de roți; 12 - Capacul necorespunzător.

2. Metode și echipamente pentru diagnosticarea sistemelor de frânare

2.1. Sistemul de frânare de bază defecțiuni

Sistemul de frânare necesită o atenție deosebită, deoarece Este interzisă operarea unei mașini, cu un sistem de frânare defect. Acest capitol discută principalele disfuncționalități ale sistemului de frânare, cauzele și modalitățile de a le elimina.

Munca pedala de frână mărită. Se întâmplă din cauza lipsei sau scurgerii fluidului de frână din cilindrii de lucru. Ar trebui înlocuit cu cilindri de lucru, clătiți tampoanele, discurile, tobe și adăugați lichid de frână dacă este necesar. Și, de asemenea, acest lucru contribuie la loviturile în sistemul de frânare, în acest caz, este pur și simplu necesar să o eliminați prin pomparea sistemului.

Eficiența insuficientă de frânare. Eficiența de frânare insuficientă are loc în timpul măcinării sau uzurii plăcuțelor de frână, este posibilă, de asemenea, să se alăture pistoanelor din cilindrii de lucru, supraîncălzirea mecanismelor de frânare, depresurizarea unuia dintre contururi, utilizarea plăcuțelor de calitate scăzută, încălcarea în funcționareAbs, etc.

Incomplet roți dezlănțuite ale mașinii.Această problemă apare atunci când pedala de frână nu are o mișcare liberă, trebuie doar să ajustați poziția pedalei. Problema poate fi, de asemenea, în cel mai important cilindru, datorită întâlnirii pistoanelor. Poate exista o proeminență crescută a unei tije de amplificator de vid sau garnituri de cauciuc, doar umflarea, datorită benzinei sau a uleiului, apoi în acest caz este necesar să se înlocuiască toate părțile din cauciuc, precum și să clătească și să pompeze întregul sistem hidraulic.

Rotirea uneia dintre roți atunci când pedala este eliberată.Cel mai probabil a slăbit arcul de alamă al tampoanelor din spate sau datorită coroziunii sau pur și simplu contaminanților - pistonul din cilindrul roții, atunci este necesar să se înlocuiască cilindrul de lucru. De asemenea, este posibilă perturbarea poziției etrierului față de discul de frână al roții din față, atunci când slăbiți șuruburile de fixare. Este posibil să fie încă o încălcare a lucrăriiAbs. , umflarea inelelor de etanșare ale cilindrului roților, ajustarea incorectă a sistemului de parcare etc.

Driva, sau deviație de la mișcarea dreaptă atunci când frânarea.În cazul în care mașina, deplasându-se de-a lungul unui drum plat și uscat, în timpul frânării a început să fie respinsă în orice direcție, atunci acest lucru poate fi promovat pistonul cilindrului principal, înfundând tuburile datorate înfundării, poluării sau arderii mecanismelor de frânare, presiune diferită în roți și nu funcționează unul dintre circuitele sistemului de frânare.

Efortul crescut asupra pedalelor de frână la frânare. Dacă este necesar să se atașeze o mulțime de eforturi pentru a opri mașina, atunci amplificatorul de vid este cel mai probabil defect, dar și furtunul este deteriorat, care conectează tubul de admisie al motorului cu un amplificator de vid. Și este, de asemenea, posibilă găzduirea pistonului cilindrului principal, purtați tampoanele și blocurile noi pot fi instalate, ceea ce pur și simplu nu au funcționat.

Zgomot crescut la frânare. Când tampoanele de frână sunt uzate, un sunet de scânteie apare la frânare, datorită frecării indicatorului de uzură, alunecând discul. De asemenea, tampoanele sau discul pot fi sărate sau contaminate.

2.2. Cerințe pentru sistemele de frânare auto

Sistemul de frânare al mașinii, cu excepția cerințelor generale pentru proiectare, a crescut cerințele speciale, deoarece Acesta asigură siguranța traficului de mașini pe drum. Prin urmare, sistemul de frânare în conformitate cu aceste cerințe ar trebui să furnizeze:

- minim distanțele de frânare;

- stabilitatea mașinilor în timpul frânării;

- stabilitate parametrii de frână cu frânare frecventă;

- declanșarea rapidă a sistemului de frânare;

- proporționalitatea efortului pe pedala de frână și pe roțile roților;

- ușurința controlului.

Sistemele de frânare ale mașinii există cerințe care sunt reglementate de Regulile UNECE nr. 13 aplicate în Rusia:

Calea minimă de frână. Sistemul de frânare pe autoturisme ar trebui să fie extrem de eficient. Numărul de accidente și accidente va fi mai mic dacă valoarea maximă a decelerației este ridicată și aproximativ egală cu diferite mașini și tipul de mașină care se deplasează în fluxul intensiv.

Și, de asemenea, căile de frână ale autoturismelor trebuie să fie simultan aproape unul de celălalt, cu o diferență de aproximativ 15%. Dacă calea minimă de frână este redusă, nu numai o siguranță ridicată a traficului va fi asigurată, ci și o creștere a vitezei medii a mașinii.

Condițiile necesare Pentru a obține o cale de frânare minimă, este cea mai mică perioadă necesară pentru a declanșa mașina de frânare a autovehiculului, precum și o frânare a tuturor roților în același timp și capacitatea de a aduce forțele de frânare la valoarea ambreiajului maxim și de a asigura distribuția dorită a Forțele de frânare între roțile vehiculului în conformitate cu sarcina.

Stabilitatea frânei. Această cerință mărește eficiența frânării de mașini pe șosea cu coeficienți de ambreiaj mici (înghețată, alunecoasă etc.) și, prin urmare, crește nivelul de securitate al tuturor participanților la drumuri.

În conformitate cu proporționalitatea dintre forțele de frânare și încărcăturile de pe roțile din spate și din față, se asigură frânarea mașinii cu încetinirea maximă condiții de drumuri.

Frânare stabilă. Această cerință este asociată cu încălzirea mecanismului de frânare în timpul frânării și a posibilelor deprecieri a acțiunilor lor atunci când este încălzit. Deci, atunci când încălzirea dintre tamburul de frână (disc) și plăcuțele de frecare ale plăcuțelor, coeficientul de frecare scade. În plus, atunci când încălzirea garniturilor de frână, uzura lor este semnificativ crescută.

Stabilitatea parametrilor de frână la frânarea frecventă a vehiculului este realizată cu coeficientul de frecare al garniturilor de frână, egal cu aproximativ 0,3-0,35, practic independent de viteza de alunecare, încălzire și apă de la intrarea în apă.

Din momentul funcționării sistemului de frânare al mașinii, calea de frânare va depinde de faptul că afectează în mod semnificativ siguranța mișcării. În principal, tipul de unitate de frână depinde de sistemul de declanșare. Masina S. drive hidraulice Va exista 0.2-0.5, în vehicule cu o unitate pneumatică de 0,6-0,8 și în trasee rutiere cu o unitate pneumatică 1-2. La îndeplinirea acestor cerințe, este asigurată o creștere semnificativă a siguranței auto în diferite condiții de drum.

Efortul pedalei de frână în timpul frânării mașinii trebuie să fie de 500 - 700 H (valoare minimă pentru autoturisme) În cursul pedalei 80 - 180 mm.

2.3. Metode de diagnosticare a sistemelor de frânare

Pentru a diagnostica sistemele de frânare ale autoturismelor, sunt folosite două metode principale de diagnosticare - Road și Stand.

- Metoda de diagnosticare a drumurilor este concepută pentru a determina lungimea trecerii de frânare; încetinire constantă; Stabilitatea mașinilor în timp de frânare; timpul de funcționare al sistemului de frânare; Panta drumului pe care trebuie să stea mașina;

- Metoda de testare a standului este necesară pentru calcularea forței de frânare specifice; Coeficientul de neuniformitate (neuniformitate relativă) a forțelor de frânare ale roților axei.

Până în prezent, există multe standuri și aparate diferite pentru măsurarea calităților de frână prin diverse metode și metode:

- platforme inerțiale;

- putere statică;

- standuri cu role de putere;

- rollerii inerțiale;

- dispozitive care măsoară decelerarea mașinii în timpul testelor rutiere.

Standuri de platformă inerțială. Principiul de funcționare a acestui stand se bazează pe măsurarea forțelor de inerție (de la masele în mișcare progresivă și progresivă) care apar în timpul frânării mașinilor și aplicate în locurile de asociere ale vehiculului cu platforme dinamometrice.

Persoane statice. Aceste standuri sunt dispozitive cu role și platforme care sunt proiectate pentru a transforma "defalcarea" roatei inversate și măsurarea forței aplicate în același timp. Standurile de putere statistic au unități pneumatice, hidraulice sau mecanice. Forța de frânare este măsurată la agățarea roata sau când este acceptată pe tobe de rulare netede. Această metodă are o lipsă de diagnosticare a frânelor - este inexactitatea rezultatelor, ca rezultat al procedeului actual al procesului de frânare dinamic nu se repetă.

Rollere inerțială. Ele au role care au o mașină de la motorul electric sau de la motorul mașinii. În al doilea exemplu, datorită roților din spate (conducători) ale mașinii, rolele standului se rotesc și de la ele transmisie mecanică - și roțile din față (slave).

După ce mașina este instalată pe un suport inerțial, viteza liniară a roților este ajustată la 50-70 km / h și încetinește brusc, separă în același timp toate căruțele de bancă prin oprirea cuplajelor electromagnetice. În același timp, în locurile de contact a roților cu role (panglici) din suport apar forțe de inerție, adversând forțele de frânare. După ceva timp, rotirea tobei de bancă și a roților opririi mașinii. Modurile trecute de fiecare roată de mașină în acest timp (sau încetinirea unghiulară a tamburului) vor fi echivalente cu căile de frână și forțele de frânare.

Calea de frânare este determinată de frecvența rotației rolelor suportului, fixate de contor sau pe durata rotației lor, măsurată prin cronometru, iar încetinirea este un desperter unghiular.

Standuri cu role de putere Utilizarea forțelor ambreiajului roata cu o rolă face posibilă măsurarea forței de frânare în procesul de rotație la o viteză de 2,10 km / h. Rotația roților este efectuată de rolele suportului de la motorul electric. Forțele de frânare sunt determinate de momentul reactiv care apare pe cutia de viteze a motorului stator al suportului atunci când roți de frânare.

Standurile de frână ale rolelor permit obținerea unor rezultate destul de precise ale verificării sistemelor de frânare. Cu fiecare repetare a testului, ei sunt capabili să creeze condiții (în primul rând viteza de rotație a roților), sunt absolut identice cu cele anterioare, care este prevăzută cu o sarcină exactă a vitezei inițiale de frânare de către unitatea externă. În plus, atunci când se testează pe suporturi de frânare cu role electrice, se oferă o măsurare a așa-numitei "ovalitate" - o evaluare a neuniformității forțelor de frânare într-o singură cifră de afaceri a roții, adică. Întreaga suprafață de frânare este investigată.

Când testați pe suporturile de frână cu role, când forța este transmisă din exterior (de pe bancul de frână), modelul fizic de frânare nu este încălcat. Sistemul de frânare ar trebui să absoarbă energia primită, chiar dacă mașina nu are energie cinetică.

Există o altă condiție importantă - teste de siguranță. Cele mai sigure teste sunt pe suporturile de frână cu role de putere, deoarece energia cinetică a mașinii de testare de pe suport este zero. În cazul eșecului sistemului de frânare în timpul încercării rutiere sau pe standurile de frânare a platformei, probabilitatea unei urgențe este foarte mare.

Trebuie remarcat faptul că prin totalitatea proprietăților sale, este cea mai optimă soluție care sunt soluția cea mai optimă atât pentru liniile de diagnosticare ale stațiilor de întreținere, cât și pentru stațiile de diagnosticare efectuate de Gosthas.

Standurile cu role de putere moderne pentru verificarea sistemelor de frânare pot defini următorii parametri:

- Conform parametrilor generali ai vehiculului și starea sistemului de frânare - rezistența la rotația roților neautorizate; neuniformitatea forței de frânare într-o singură cifră de afaceri a roții; Masa care vine pe roată; Masa care vine pe axa.

- Pe sistemele de frânare de lucru și de parcare - cea mai mare forță de frânare; timpul de funcționare al sistemului de frânare; coeficientul non-uniformitate (neuniformitate relativă) Forțele de frânare ale roților axei; Forța de frânare specifică; Efort asupra corpului de control.

Datele de control (figura 2.3) Afișează afișajul sub formă de informații digitale sau grafice. Rezultatele diagnosticului pot imprima și stocate în memoria computerului în baza de date a autoturismelor diagnosticate.

Smochin. 2.3. Datele de monitorizare a sistemului de frânare:

1 - indicarea axei inspectate; Software frână de punte față; ST - Sistem de frânare de parcare; ZO - frâna de punte spate

Rezultatele verificării sistemelor de frânare pot fi afișate și pe tabloul de bord (figura 2.4).

Dinamica procesului de frânare (figura 2.5) poate fi observată în interpretarea grafică. Programul prezintă forțele de frânare (vertical) față de efortul de pe pedala de frână (orizontal). Aceasta reflectă dependența forțelor de frânare de la forța de injecție de pe pedala de frână atât pentru roata stângă (curba superioară), cât și cea dreaptă (curba inferioară).

Smochin. 2.4. Tabloul de bord de frână

Smochin. 2.5. Afișarea grafică a dinamicii procesului de frânare

Cu ajutorul informațiilor grafice, puteți observa, de asemenea, diferența dintre forțele de frânare ale roților din stânga și din dreapta (figura 2.6). Graficul prezintă raportul dintre forțele de frânare ale roților din stânga și din dreapta. Curba de frânare nu trebuie să depășească limitele coridorului de reglementare, care depinde de cerințele specifice de reglementare. Observând caracterul de schimbare a programului, operatorul de diagnosticare poate concluziona despre starea sistemului de frânare.

Smochin. 2.6. Valorile forțelor de frânare ale roților din stânga și din dreapta

- Recomandări pentru alegerea echipamentului de diagnosticare a frânelor

3.1. Selectarea echipamentelor de diagnosticare

Standurile de frânare spațiale au un certificat de sistem de management al calității conform UNI EN ISO 9001-2000 confirmă utilizarea tehnologie avansata, utilizarea de acoperiri moderne, materiale și componente de înaltă calitate, ceea ce face posibilă exportul de echipamente în mai mult de patruzeci de țări ale lumii.

Diagnosticarea sistemului de frânare a autoturismelor este realizată de role, care sunt împărțite în 3 tipuri. Standurile de frână au un design diferit și o putere a motorului, dar principala caracteristică principală este valoarea maximă a forței de frânare (tabelul 3.1).

Tabelul 3.1.

Agregatele cu role pentru standuri de frână

|

Model |

Max. Forța de frânare |

|

PFB 035. |

5000 kg. |

|

Pfb 040. |

6000 kg. |

|

Pfb 050. |

7500 kg. |

|

PFB 715. |

7500 kg (viteză dublă) |

Precum și unul mai mult caracteristică importantă - Acesta este un coeficient de frecare între roata mașinii și rolele standului. În cazul nostru, luăm o valoare egală cu 0,7. Pentru a selecta suportul de frână, definim forța de frânare.

Efortul de frânare este puterea interacțiunii roților mașinii cu exteriorul rolei (imitarea mișcării mașinii de-a lungul drumului). Acesta este exprimat în Dan.

1 Newton \u003d 0,101972 kg.

1 Dan \u003d 10 Newton \u003d 1,01 kg.

Pentru comoditatea calculelor, luăm 1 Dan \u003d 1 kg cu o eroare minoră de 1%.

μ \u003d f / m

Coeficientul de fricțiune μ - Rata de putereF la Mass M.

Această expresie înseamnă relația dintre masa mașinii și puterea necesară pentru a se deplasa de-a lungul drumului.

Dacă avem multeM. interacționând cu suprafața și 0,5 kg de putereF. Pentru mișcarea sa, atunci coeficientul de frecare μ va fi de 0,5.

La această valoare medie, standul de frânare a rolelor este ales, de exemplu, PFB 035 \u003d 500 Den.

Puterea motorului (și servomotorul cu role) permite măsurătorile exacte ale forței F de peste 510,2 kg. La suprafața tangentă a rolei. După măsurarea acestei magnitudine, motorul reduce viteza, iar măsurătorile ulterioare nu sunt efectuate. Pentru a determina masa maximăFolosim formula anterioară:

W \u003d f / μ

Avem 500 kg / 0,7 \u003d 714 kg (o masă care acționează pe o rolă). Rezultă că greutatea maximă a axei este de 1428 kg.

Pentru valoarea maximă teoretică pe axă, putem alege modelul PFB 035. Această alegere nu este corectă, deoarece coeficientul de frecare depinde în mare măsură de caracteristicile anvelopei (pneul sărac are frecare redusă) și alte condiții. De exemplu, forța maximă de frânare nu măsoară timpul de frânare al anvelopei deteriorate anterior, pentru a evita uzura suplimentară. De asemenea, vă permite să măriți ușor greutatea maximă a axei. Trebuie remarcat faptul că greutatea axei nu este doar jumătate din greutatea totală a mașinii, deoarece mașina descărcată are o greutate mai mare pe axă, dar dacă încărcați mașina, respectiv crește sarcina axei.

3.2. Specificații ale echipamentului selectat

Principiul funcționării liniei spațiale (Italia) este o colectare consecventă a rezultatelor măsurătorilor și a controlului vizual al stării tehnice a PBX cu ajutorul instrumentelor de măsurare a echipamentelor incluse în pachetul de control al sculei. Procedura de testare a mașinilor este controlată de la telecomandă sau de la tastatură, procesată și stocată de procesor, vizualizând testarea utilizând monitorul, toate imaginile grafică 3D, rezultatele imprimantei pe imprimantă, interfața pentru conectare:

- starea stației;

- tester de suspensie;

- analizor de gaz;

- chimometru;

- tahometru.

Lista parametrilor măsurați:

Rezistență la rostogolire;

Discuri ovalitate sau tambur de frână;

Forța maximă de frânare pe roată;

Diferența dintre eforturile de frânare dintre roțile din dreapta și stânga ale unui pod;

Eficiența frânelor de lucru și de frânare de frânare;

Efortul pe pedala de frână de picior și pe maneta frânei de mână

Pe suportul de frână puteți experimenta ambele mașini cu o unitate pentru toate roțile 4WD. Procedura de testare a autoturismelor complete 4WD este împărțită în două faze separate pentru fiecare punte. În prima fază, agregatul ruloului stâng începe să se rotească de-a lungul mișcării și dreptul - în direcția opusă. În același timp B. cutie de distribuire Transferul la axa a doua este descărcat și, prin urmare, momentul de rotație nu este transmis pe roțile care nu stau pe role. Rezultatele vor fi afișate după testarea ambelor axe. La sfârșitul măsurătorilor eforturilor de frână pe fiecare punte, puteți vedea programul de efort de frânare.

Smochin. 3.2. Procedura de testare este plină de mașini de acționare.

După toate datele și mașina au coborât în \u200b\u200bmemoria calculatorului, apare o pagină cu rezultatele testului final al întregului sistem de frânare (figura 3.2).

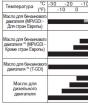

Caracteristicile tehnice ale standurilorPFB 035, PFB 040 și PFB 050 sunt prezentate în Tabelul 3.2

Tabelul 3.2.

Specificații

|

Specificații |

PFB 035. |

Pfb 040. |

Pfb 050. |

|

Încărcați pe axă când testați / în timpul tranzitului, kg |

2500/4000 |

2500/4000 |

2500/4000 |

|

Forța maximă de frânareN. |

5000 |

6000 |

7500 |

|

Precizie,% |

|||

|

Viteza la testarea |

|||

|

Motoarele electrice, kW |

2x4.7. |

2x5.5. |

|

|

Diametrul tobei, mm |

|||

|

Coeficientul de ambreiaj |

Mai mult de 0,7. |

Mai mult de 0,7. |

Mai mult de 0,7. |

|

Nutriție, V. |

380 / 3f. |

380 / 3f. |

380 / 3f. |

Compararea rentabilității prețurilor, repararea și durata performanței sunt prezentate în Figura 3.3

Smochin. 3.3. Standul comparativ (în procente).

Concluzie

Mașina modernă lucrează într-o mare varietate de condiții de drum și climatice. Operațiunea lungă duce în mod inevitabil la deteriorarea stării sale tehnice. Performanța mașinii sau a agregatelor sale este determinată de capacitatea lor de a efectua funcțiile specificate fără a încălca parametrii stabiliți. Performanța mașinii depinde în primul rând de fiabilitatea sa, care este înțeleasă de capacitatea mașinii de a transporta în condiții de siguranță bunuri sau pasageri atunci când se conformează anumitor parametri operaționali.

La scrierea muncii, a fost studiată literatura specială, inclusiv articole și manuale, sunt descrise aspecte teoretice și sunt dezvăluite conceptele cheie ale cercetării.

În timpul cursului de scriere, sistemul de frânare a fost studiat. Metodele și metodele de restabilire a performanței frânelor au fost luate în considerare. Și, în concluzie, pe baza materialului studiat, s-au dezvoltat recomandări pentru a selecta echipamentul de diagnosticare a spazilor, din trei suporturi cu role PFB 035, PFB 040 și PFB 050. În timpul studiului specificațiilor tehnice, categoria de prețuri, costurile pentru reparații și durată de viață, sa decis să selectați prima unitate PFB 035, deoarece este o opțiune mai optimă pentru categoria de prețuri și caracteristici tehnice Nu prea inferior restului standurilor, precum și costul de reparare și de viață, care este dat în Figura 3.3, este mai profitabil.

Lista surselor utilizate

1. GOST R 51709-2001. Vehicule cu motor. Cerințe de siguranță pentru condițiile tehnice și metodele de verificare. - M.: STAROTINFORM, 2010. - 42 p.

2. DEREVKO V.A. Sisteme de frânare ale autoturismelor - M.: Petit, 2001. - 248 p.

3. Diagnosticarea autoturismelor. Workshop: Studii. Manual // ed. UN. Kartshevich. - Minsk: Noi cunoștințe; M.: INFRA-M, 2011. - 208 p.

4. Standurile de frână pentru autoturisme:Spaţiu. [Resurse electronice].URL: http: // www. Alpoka. Ru / catalog / str 1 __13__ iterid __73. HTML.

5. Instrumente de diagnosticare și control vehicul [Resurse electronice]. URL: http://ktc256.ts6.ru/index.html.

6. Întreținerea și repararea autoturismelor: mecanizarea și siguranța mediului a proceselor de producție // V.I. Sarbaev, S.S. Selivanov, V.N. Konoplev - Rostov: Phoenix, 2004. - 448 p.

7. Întreținerea și repararea autoturismelor: un manual pentru Stud. // V. VLASOV, S. V. Zhankaziev, S. M. Kruglov și colab. - M.: Editura Center Academy, 2003. - 480 p.

8. Procesele tehnologice de diagnosticare, întreținere și reparare a autoturismelor: studii. Manual // v.p. OvChinnikov, R.V. Nevoie, M.Yu. Bazhenov - Vladimir: Editura Vladim. Stat Universitatea, 2007. - 284 p.

9. Procese tehnologice de întreținere, reparare și diagnosticare a autoturismelor: studii. Manual pentru studii Superior. studii. Instituții // V.G. Persoane, V.V. Mishoustin. - Novocherkassk: Yurgu (NPI), 2013 - 226 p.

10. Harazov a.m. Suport pentru diagnosticare pentru întreținere și reparații auto: Ref. Manual - M.: Mai mare. Shk., 1990. - 208 p.

Alte lucrări similare care vă pot interesa. ISHM\u003e |

|||

| 20713. | Elaborarea de recomandări pentru alegerea echipamentului pentru diagnosticarea sistemului de frânare al mașinilor | 412.16 kb. | |

| Designul auto este îmbunătățit constant, dar prezența unui sistem de frânare rămâne neschimbată, ceea ce contribuie la oprirea mașinii dacă este necesar, care păstrează viața pietonilor, șoferilor și pasagerilor, precum și altor participanți la drumuri. Repararea sistemului de frânare este necesară pentru toate mașinile, | |||

| 11115. | Îmbunătățirea calității frânei a mașinii în funcțiune | 1.52 MB. | |

| Dezvoltatorii și constructorii de frâne ale firmelor străine și domestice devin din ce în ce mai preferate prin dezvoltarea frânelor cu disc cu caracteristici stabile într-o gamă largă de temperaturi, presiuni și viteze. Dar astfel de frâne nu pot asigura pe deplin funcționarea eficientă a sistemului de frânare, sistemele anti-blocare (ABS) devin mai fiabile. | |||

| 7978. | Management strategic. Abordări de bază ale alegerii strategiei | 27.13 kb. | |

| În fața unei concurențe dificile și a unei situații în schimbare rapidă, organizația nu ar trebui să se concentreze doar pe starea interioară a afacerilor, ci și să dezvolte o strategie de comportament pe termen lung care să le permită să aibă o schimbare în schimbările care apar în ei mediu inconjurator. În trecut, multe organizații ar putea trebui să acorde cu succes atenție lucrărilor zilnice privind problemele interne asociate cu îmbunătățirea eficienței utilizării resurselor în activitățile curente. În prezent, sarcina de rațional ... | |||

| 11416. | Dezvoltarea tehnologiei pentru producerea de materiale de frecare pentru restabilirea plăcuțelor de frână de mașini feroviare | 1,34 MB. | |

| Această lucrare de absolvire a fost implementată în cadrul programului de mai sus în colaborare cu specialiștii KMT TTC, PCTU-i. Di. Mendeleev, Institutul de Studii de Masini (Moscova) și Academia de Transport (Almaty). Trebuie remarcat faptul că datele prezentate în această lucrare sunt primele în Republica Kazahstan și ar trebui considerate ca rezultatele căutării și problemei NIR | |||

| 16759. | Restructurarea debitorilor corporativi pentru alegerea creditorilor: soluția de probleme macro pe micro | 14,73 kb. | |

| O deteriorare semnificativă a situației economice din țară și a lumii a condus la faptul că majoritatea întreprinderilor rusești, inclusiv mari, s-au ciocnit cu numeroase probleme financiare și o creștere permanentă a datoriilor. Valoarea totală a valorilor implicite este că totalul anului din septembrie 2008. Motivul constă în faptul că toți banii au fost asistați în bănci: să sprijine piața financiară și industriile ... | |||

| 6511. | Principii cumpărate sisteme Arma cablu l_nіynyh tract de sisteme de transmisie | 123,51 kB. | |

| Un set de redenumire automată de regularist este recunoscută pentru regularier Rіvniv Protem PіdsilyuvachvAv Mag_STralі în Intelligența implicită і pentru Styerking Zagasanzatsky's Stub_lііzatsky Storker. | |||

| 8434. | VISA SISTEMELOR REGIONALE (ARM-SYSTEMS) Contabilul că їH Budova | 46.29 kb. | |

| Forma sistemului regional al AS ASISTERELE CONTANTANTULUI TA ~ BUDOVA 1. Sisteme regionale structurale Budova. Waterova Obținerea sistemelor de OS pe baza brațului de bază se caracterizează printr-un aspect de bagaje al lui Mozlivih VіantV ick. Sarcini Vi_Layyuchi Klasifіkatsіinі Măsura AWP ENTAGE SAI SPECIAL PILLIBY їKH BOOTIVIA І Vddovdnimnnya Yak structural-flowsіonal Miscea Zaiman Skin AWP Roses_l Funki-diagnostic Serm Avdosobi Organizatsії Ровазовання соваски за закиніва зранна і іізний півніва комнина і Інші Рівніваргонна і Інші | |||

| 5511. | Recomandări pentru reducerea costurilor la profilul de profil LLC | 97 kb. | |

| Cheltuielile întreprinderii, organizațiile se referă la principalii indicatori economici ai activităților întreprinderii și sunt o scădere a beneficiilor economice ca urmare a eliminării activelor (numerar, alte proprietăți) și (sau) apariția obligațiilor | |||

| 5115. | Calcularea consumului de energie și a recomandărilor principale pentru economisirea energiei | 121,88 KB. | |

| Nu există carciar în apartament, prin urmare măsurile de economisire a căldurii nu vor conduce la o scădere a facturilor de utilitate. Instalarea unui instrument individual de contabilitate pentru un apartament este imposibil din motive tehnice. Apartamentul are ferestre cu geam dublu si balcon glazurat. Acest lucru reduce pierderea de căldură și ajută la stabilirea nivelului optim de confort în apartament. | |||

| 10438. | Recomandări metodice pentru manualele matematice pentru clasele 10 - 11 | 75,1 kb. | |

| Autorii oferă o planificare tematică aproximativă pentru nivelul de bază la o rată de 15 ore pe săptămână - geometrie și 25 de ore pe săptămână algebră. Geometria 10 11 este permisă de Ministerul Educației Federația Rusă Ca orientări pentru utilizarea manualelor pentru 10-11 clase în organizarea studiului subiectului la nivel de bază și profil ... | |||

Trimiteți-vă munca bună în baza de cunoștințe este simplă. Utilizați formularul de mai jos

Elevii, studenți absolvenți, tineri oameni de știință care folosesc baza de cunoștințe în studiile și munca lor vă vor fi foarte recunoscători.

Postat de http://www.allbest.ru/

1. Sistemul de frânare defecțiuni

2. Diagnosticul general al sistemelor de frânare

3. Tipuri de standuri și metode de testare a sistemelor de frânare

4. Dispozitiv principal pentru rulerul de alimentare reprezintă diagnosticarea sistemelor de frânare

5. Principiul funcționării standurilor cu role de putere

6. Ietterii de eficiență a sistemelor de frânare de autoturisme pe metoda drumului

7. Diagnosticarea inamicului și lucrările de ajustare pe sistemul de frânare

8. Înlocuirea fluidului de frână

9. Caracteristicile de întreținere a sistemului de frânare cu o chitanță pneumatică

Bibliografie

1. Sistemul de frânare defecțiuni

Potrivit statisticilor, accidentele rutiere cauzate de sistemul de frânare defecțiunilor sunt de 40 ... 45% din numărul total de accidente care apar din motive tehnice. Prezentăm principalele disfuncționalități ale sistemului de frânare care apar în timpul funcționării mașinii sub acțiunea uzurii, îmbătrânirii și altor factori.

Eficiența insuficientă de frânare poate fi cauzată de o scădere a coeficientului de frecare între plăcuțele de frână și tobe datorate uzurii sau măcinei garniturilor de frecare, crește decalajul dintre ele.

Frânarea non-cronică a tuturor roților poate duce la o drift auto, motivele pentru aceasta: lacune inegale între garniturile de frecare și tobe de frână, lubrifierea căptușelii, uzura cilindrilor de frână sau pistoanele (acționarea hidraulică), întinderea diafragmelor de frână (pneumatic Actuator), uzură neuniformă a garniturilor de frână sau de frecare.

Mecanismele de frânare se afișează atunci când plăcuțele de frână ale plăcuțelor de frână sunt tăiate, contaminate puternic tobe de frână sau cilindrii de antrenare de frână, ruperea niturilor de garnituri de frână și le blochează între pantof și tambur (disc). În mașină cu unitate hidraulică, blocarea are loc atunci când pistoanele sunt blocate în cilindrii de frână sau când deschiderea de compensare a cilindrului principal de frână este înfundată.

Conducerea pedalei de frână la frânarea vehiculelor cu echipamente hidraulice apare din cauza aerului din sistemul de frânare.

Frânarea vehiculelor pentru pedala eliberată are loc datorită unei potriviri libere a supapei de admisie a controlului macaralei de frână, absența unui spațiu între împingere și piston (roata hidraulică).

Presiunea slabă în sistem și scurgerile de aer (pneumatice) se datorează alunecării centurii compresorului, scurgerilor de aer în compuși și conducte ale autostrăzii, la încărcarea ajustării supapelor către clipurile compresorului.

2. Diagnosticul general al sistemelor de frânare

Diagnosticarea generală a sistemelor de frânare în ATO, organizațiile de servicii auto (OA) sau controlul la trecerea unei inspecții tehnice de stat include:

Măsurarea controlului asupra eficienței vehiculului de frânare (TC) Sisteme de frânare de lucru și de parcare, precum și stabilitatea vehiculului la frânarea sistemului de frânare de lucru;

Organoleptic și, dacă este necesar, măsurând controlul etanșeității părții pneumatice sau pneumatice a dispozitivului de acționare a frânei pneumohidraulice și a elementelor mecanismelor de frânare ale roților.

Eficiența de frânare a vehiculului este măsurată utilizând un suport de frână cu role pentru a testa sistemele de frânare sau metoda drumului, dacă datorită caracteristicilor sale dimensionale sau structurale ale vehiculului nu se pot suporta controlul acestor indicatori pe suport.

3. Tipuri de standuri și minetratament Testarea sistemelor de frânare

Există mai multe tipuri de standuri care utilizează diferite metode și metode de măsurare a calităților de frână: putere statică, platformă inerțială și 12 role, cilindru de putere, precum și instrumente pentru măsurarea decelerării mașinii în timpul testelor rutiere.

Persoane statice Acestea sunt dispozitive cu role sau platformă concepute pentru a transforma "defalcarea" roatei inversate și măsurarea forței aplicate în același timp. Astfel de standuri pot avea o unitate hidraulică, pneumatică sau mecanică. Măsurarea forței de frânare este posibilă atunci când roata este aleasă sau când este acceptată pe tobe de rulare netede. Dezavantajul metodei statice de diagnosticare a frânelor este inexactitatea rezultatelor, ca urmare a condițiilor pentru procesul de frânare real dinamic nu sunt reproduse.

Principiul funcționării unui stand de platformă inerțială Se bazează pe măsurarea forțelor de inerție (de la masele în mișcare progresivă și rotativă) apărută la frânarea mașinii și atașată în locurile de contact ale roților cu platforme dinamometrice. Astfel de standuri sunt uneori utilizate pe ATP pentru controlul de intrare al sistemelor de frânare sau pentru diagnosticarea expresă a vehiculelor.

Rollere inerțială Constau în role care au o mașină de la motorul electric sau de la motorul mașinii, când roțile de conducere ale autovehiculului conduc rulourile suportului și de la acestea utilizând o transmisie mecanică - și roți din față (slave).

După instalarea vehiculului pe suport, viteza circumferențială a roților este ajustată la 50 ... 70 km / h și încetinește brusc, separă în același timp toate căruțele suportului prin oprirea cuplajelor electromagnetice. În același timp, în locurile de contact a roților cu role (panglici) din suport apar forțe de inerție, adversând forțele de frânare. După un timp, rotirea tobei de bancă și a roților auto se oprește. Modurile trecute de fiecare roată de mașină în acest timp (sau încetinirea unghiulară a tamburului) vor fi echivalente cu căile de frână și forțele de frânare.

Calea de frânare este determinată de frecvența rotației rolelor suportului, fixate de contor sau pe durata rotației lor, măsurată prin cronometru și încetinește - desperația unghiulară.

Metoda implementată de o bancă de role inerțială creează condițiile de frânare a mașinilor, cât mai aproape posibil de real. Cu toate acestea, datorită costului ridicat al standului, siguranța insuficientă, intensitatea muncii și costurile ridicate ale timpului necesar pentru diagnosticare, standurile de acest tip sunt iraționale atunci când diagnosticarea ATP.

Standuri cu role de putere În care forțele ambreiajului sunt utilizate cu o rolă, permit măsurarea forțelor de frânare în timpul rotației sale la o viteză de 2 ... 10 km / h. Această viteză este selectată deoarece la o viteză de 13 teste, mai mult de 10 km / h crește semnificativ cantitatea de informații despre performanța sistemului de frânare. Forța de frânare a fiecărei roată este măsurată prin frânarea acesteia. Rotația roților este efectuată de rolele suportului de la motorul electric. Puterile de frână sunt determinate de momentul reactiv care apare pe statorul cutiei de viteze a motorului atunci când se fixează roțile.

Standurile cu role de putere permit obținerea unor rezultate destul de precise ale verificării sistemelor de frânare. Cu fiecare reepers, sunt capabili să creeze condiții (în primul rând viteza de rotație a roților), sunt absolut identice cu cele anterioare, care este prevăzută cu o sarcină exactă a ratei inițiale de frânare pe unitate externă. În plus, atunci când se testează pe suporturi cu role electrice, se măsoară așa-numita ovalitate - estimarea neuniformității forțelor de frânare într-o singură cifră de afaceri a roțiii, adică. Întreaga suprafață de frânare este investigată.

Când testați pe ruloul de alimentare, când forța este transmisă din exterior, adică Din suportul de frână, modelul fizic de frânare nu este rupt. Sistemul de frânare ar trebui să absoarbă energia primită, chiar dacă mașina nu se mișcă (energia cinetică este zero).

Există o altă condiție importantă de testare - siguranță. Cele mai sigure - teste pe role de rezistență, deoarece energia cinetică a mașinii de testare de pe suport este zero. Trebuie remarcat faptul că prin agregatul proprietăților sale, este rola de putere care reprezintă soluția cea mai optimă atât pentru stațiile ATP, cât și pentru stațiile de diagnosticare efectuate de Gosthas.

Standuri moderne de putere Pentru a verifica sistemele de frânare, se pot determina un număr de parametri:

Parametrii generali ai vehiculului și starea sistemului de frânare: Rezistența la rotirea roților non-optice; neuniformitatea forței de frânare într-o singură cifră de afaceri a roții; Masa care vine pe roată; Masa care vine pe axa; puterea rezistenței la rotația roților neautorizate;

Parametrii sistemului de frânare de lucru: cea mai mare forță de frânare; timpul de funcționare al sistemului de frânare; coeficientul non-uniformitate (neuniformitate relativă) Forțele de frânare ale roților axei; Forța de frânare specifică; efort asupra corpului de conducere;

Parametrii frânei de staționare: cea mai mare forță de frânare; Forța de frânare specifică; Efort asupra corpului de control.

Informațiile privind rezultatele controlului sunt afișate pe afișaj în formă digitală sau grafică sau pe rackul de instrumente (în cazul aplicării ieșirii săgeată a informațiilor). Rezultatele diagnosticului pot fi, de asemenea, afișate pe imprimare și stocate în memoria computerului ca bază de date a autoturismelor diagnosticate.

4. Dispozitiv principal al cilindrului de alimentare reprezintă disisteme de frânare agnostare

Principalele componente ale unor astfel de standuri sunt de obicei: două seturi interconectate de role plasate într-un dispozitiv de susținere și percepere, respectiv, pentru partea stângă și cea dreaptă a mașinii; Cabinet de putere; Rack; telecomandă; Presiune silică pe pedala de frână. Vehiculul este instalat pe banca de testare, astfel încât roțile axei inspectate să fie amplasate pe rolele.

(Dispozitivul de percepere persistent (Figura 1) este destinat introducerii rolelor de susținere și rotația forțată a roților axei diagnosticate a mașinii, precum și pentru formarea (utilizând senzorii forței de frânare și masa) semnalelor electrice , proporțional cu forța de frânare și parte a masei vehiculului care vine la fiecare axă diagnosticată pe roată.

Figura 1. Schema dispozitivului de referință: 1, 5, 7, 10 - role; 2.9 - Motoare de viteză; 3.8 - Manometre de tulpină; 4, 11 - Rolele de urmărire; 6 - cadru; 12 - Senzori de masă.

Dispozitivul perceptibil de referință constă dintr-o cutie 6 a unei casete transversale, în care două perechi de role de susținere (5, 7 și 1, 10) sunt situate pe rulmenții sferici de auto-aliniere (5, 7 și 1, 10) interconectate de un lanț de unitate.

Rolele 1 și 5 sunt conectate prin intermediul ambreiajului surd cu cutii de viteze coaxiale 2 și 9. Fiecare pereche de role are o unitate autonomă de la un motor electric conectat la el 4 ... 13 kW. Motor electric Cutia de viteze conduce rolele în mișcare și menține o viteză constantă de rotație. Motoarele de antrenare pentru seturile cu role pot fi activate utilizând telecomanda, datorită căruia comenzile de măsurare pot fi furnizate din mașină sau utilizând un comutator automat de două poziții integrat.

De regulă, există cutii de viteze planetare în standurile de frână având rate de mare viteză (32 ... 34), ceea ce face posibilă obținerea unei viteze mici de rotație a rolelor. Motorul AC conduce în mișcare cilindrul de conducere prin intermediul unei transmisii dințate. Capetele din spate ale cutiilor de viteze sunt instalate în rulmenți sferici, în timp ce cutiile de viteze ale motorului sunt suspendate. Corp cutii de viteze de motor. Senzorii tensometrici 3 și 8 sunt asociați.

Între role de susținere sunt instalate pistei 4 și 11 rotative rotative 4 și 11, având doi senzori: un senzor pentru prezența unei mașini pe cilindrii de susținere, care, atunci când coborâți rola de urmărire, dă semnalul corespunzător; Senzor de urmărire a rotației roții, remarcabile semnalele corespunzătoare atunci când roțile sunt rotite pentru TC diagnosticat

În prezent, unii producători, cum ar fi Cartesc, nu sunt instalate în standurile lor de role de urmărire. Astfel de bănci sunt echipate cu senzori care asigură determinarea fără contact a prezenței mașinii pe rolele standului. Senzorii determină prezența unei mașini pe suport și cu poziția corectă a vehiculului pe rolele suportului (în direcțiile longitudinale și transversale) dau un semnal pentru a porni motoarele de antrenare.

Pe cadru 6 În partea de jos sub rolele de susținere există patru senzori de masă 12, având oprirea la capete pentru a seta și fixa dispozitivul de suport în groapa de fundație (sau pe cadru).

Cadrul dispozitivului perceput este plasat pe căptușeală din cauciuc pentru a plăti vibrațiile. Suprafețele rolelor de standuri de putere sunt realizate prin ondulate cu oțel WELCOX, oferind un coeficient de ambreiaj constant, pe măsură ce purtați role - sau sunt acoperite cu bazalt, beton și alte materiale care furnizează materiale grip bun. Anvelope Pentru un ambreiaj mai bun de role cu roți, ambele role sunt realizate prin plumb, iar distanța dintre ele este aceea de a face imposibilă o mașină de la standul de frânare. Realizați o mașină de la stand după verificarea frânelor axei de antrenare este asigurată de cuplul reactiv al cutii de viteze sau ascensoare situate între rolele. Uneori, în acest scop, unul dintre rollers (de la partea de plecare) oferă un dispozitiv care vă permite să rotiți doar o singură cale.

Standurile de frână sunt echipate cu dispozitive speciale care împiedică începerea agregatelor cu role în cazul în care una sau ambele roți sunt blocate. Astfel, mașina și anvelopele sunt protejate de deteriorarea rolelor. Rularea este, de asemenea, blocată în cazul apăsării pedalei de frână înainte de timp, o rezistență prea mare la rotația rolelor unuia sau ambele roți, prindeți plăcuțele de frână etc.

5. Principiul funcționării standurilor cu role de putere

La intrarea mașinii de pe suportul de frână, masa axei este măsurată dacă există un dispozitiv de cântărire; Cu absența sa, masa axei poate fi administrată dintr-un alt suport, de exemplu, un suport pentru verificarea amortizoarelor de șoc. Când mașina este instalată pe banca de testare, atunci rolele de urmărire 4 presat și transmite un semnal de suport la aducerea stării în acțiune; Ambele rolele de urmărire trebuie apăsate pentru a porni standul. În viitor, rolele de urmărire sunt utilizate pentru a determina alunecarea anvelopei în raport cu rulourile care rulează și dau un semnal pentru a dezactiva cutiile de viteze a motorului de acționare atunci când alunecă.

Principiul standurilor standurilor se bazează pe transformarea senzorilor de tulpină-spector ai momentelor reactive ale forțelor de frânare care decurg din frânarea roților vehiculului, precum și gravitatea axei mașinii care acționează pe rolă agregate în semnalele electrice analogice. Roata frânată este acționată de role. În timpul frânării, în funcție de magnitudinea forței de frânare pe o cutie de viteze cu motor suspendată echilibrată, apare un jet. Motorul cutiei de viteze este rotit la un unghi proporțional cu forța de frânare. Momentul reactiv care apare în timpul rotirii motorului de unelte este perceput de senzorii de măsurare a tensiunii 3 și 8 (vezi figura 1), un capăt al cărui capăt este fixat pe labele cutiilor de viteze cu motor 2 și 9 și al doilea pe cadru 6.

Viteza de rotație a rolelor de îndoire a frânelor este comparată cu viteza de rotație a rolelor de urmărire. Diferența de viteze de rotație a rolelor de urmărire și rolele standului de frână determină magnitudinea de alunecare. Cu o astfel de alunecare a standurilor, opriți automat unitatea rolelor de frânare 17, care protejează anvelopele de la deteriorare. De obicei, atunci când verificați, acesta este împiedicat până când cel puțin una dintre rolele de urmărire va observa depășirea valorilor normative ale alunecării și nu va opri motoarele de antrenare. Atunci când o roată este atinsă cu o roată a limitei de alunecare instalată, ambele rolele de susținere sunt deconectate. Valoarea maximă măsurată este scrisă ca forța maximă de frânare.

Verificarea efortului pedalei de frână vă permite să determinați nu numai valori normalizate, ci și performanța amplificatorului de vid al sistemului de frânare și comparați modurile de funcționare ale mecanismelor de frânare a roților.

Semnalele de la senzorii rezistorilor de tulpină vin la computer, unde sunt procesate automat printr-un program special. Conform rezultatelor măsurătorilor forțelor de frânare și a masei mașinii, sunt calculate forțele de frânare axiale și totale și neuniformitatea forțelor de frânare. Rezultatele măsurătorilor și valorile calculate sunt prezentate în formă grafică și digitală de pe monitor, apoi dispozitivul de imprimare imprimă protocolul de măsurare.

Luați în considerare secvența tehnologică de măsurare a parametrilor de pe frânele cu role de alimentare se află pe exemplul unei mașini de pasageri. 1. Masina este instalată pe suport pentru a diagnostica sistemele de frânare (Figura 2).

Figura 2. Poziția mașinii pe suportul de frână: 1 - Mașină diagnosticată; 2 - tabloul de bord; 3 - Coloane pentru cabină; 4 - Senzor de măsurare Apăsând pedala de frână.

Înainte de a verifica starea tehnică a sistemelor de frânare TC de pe suportul de frână, este necesar:

Verificați presiunea aerului în anvelopele TC și, dacă este necesar, aduceți-o la normal;

Verificați autobuzul TC în absența deteriorării și degradarea benzii de rulare, care poate duce la distrugerea anvelopei la frânarea suportului;

Inspectați roțile vehiculului și asigurați-vă că fiabilitatea atașamentului acestora, precum și absența obiectelor străine între roțile duale;

Evaluați gradul de încălzire a elementelor mecanismelor de frânare ale axei de încercare prin metoda organoleptică (temperatura elementelor mecanismelor de frână nu trebuie să fie mai mare de 100 ° C). OPTIMAL pentru inspecție poate fi considerată condiții în care încălzirea tobei de frână (discuri) vă permite să păstrați mâna neprotejată a unei persoane în contact direct cu acest element pentru o perioadă lungă de timp (rezultă o astfel de evaluare, respectând măsurile de precauție pentru a evita arsurile) ;

Instalați pe pedala de frână, dispozitivul (senzor de forță de presare) pentru a controla parametrii sistemelor de frânare atunci când se atinge acționarea forței specificată;

Realizarea roților umede Pentru a îndepărta umiditatea de la mecanismele de frânare, se efectuează prin apăsarea repetată prin apăsarea pedalei de frână.

2. Include motoare electrice pentru cabină și măsoară forța de frânare (fără a apăsa pedala de frână) cauzată de rezistența la rularea roților. Această magnitudine este proporțională cu sarcina verticală pe roată și pentru autoturisme este de obicei 49 ... 196 N.

Dacă forța de rezistență a roții este mai mare de 294 ... 392 n, aceasta înseamnă că roata este inhibată, deci ar trebui să se găsească posibil motivul pentru acest lucru (diferența mică dintre plăcuțele de frână și tamburul (disc) , blocarea pistoanelor din cilindrii de lucru, strângerea anormală a rulmenților cu roți etc.).

3. Apăsați fără probleme pe pedala de frână cu un efort nu mai mult de 392 n și scoateți mărturia (diferența admisă de forțe de frânare pentru roțile unei axe nu trebuie să depășească 50%).

4. Apăsați fără probleme pedala de frână, astfel încât să creați 490 ... 784 n pe fiecare roată și să o mențineți constantă pentru 30 ... 40 s. Diagnosticarea frânei Cilindru de defecțiune

Dacă diferența de mărturie a forțelor de frânare este foarte mare, înseamnă că umiditatea a intrat în mecanismele de frânare. Acest lucru poate fi observat, de obicei, la verificarea autoturismelor introduse pe stand după spălare. În cazul în care se păstrează diferența dintre cele două mărturii și după încălzirea frânelor, aceasta se explică prin unul dintre următoarele motive: suprafața plăcuțelor de frână a suferit cristalizarea și măcinarea severă și are un coeficient scăzut de frecare, care poate fi confirmată atunci când efectuați întregul ciclu de testare, dacă forța de frânare este măriri mici, în ciuda prezenței unor eforturi semnificative asupra pedalei de frână; Pistoanele cilindrilor de lucru sunt pe deplin crescute în poziția inițială, acest lucru este confirmat de faptul că 19 creșterea eforturilor pe pedalele de frână nu determină forța de frânare pe roată.

Pentru a clarifica posibilele defecțiuni, este necesar să inspectați mecanismul de frânare al roții. Dacă în procesul de testare a forțelor de frânare ale unuia sau a două roți fluctuează ritmic (amplitudinea oscilațiilor de 196 ... 392 h) cu o forță constantă de presare a pedalei de frână (147 ... 196 h), aceasta indică acest lucru Probleme ale elipseității sau intimității tobei și roților, deformarea discurilor, profilul incorect al anvelopei. Se presupune convențional că elipsența sau inconcepția este de aproximativ 0,1 mm pentru fiecare oscilații de 98 de ore ale forței de frânare.

5. Când pedala de frână este eliberată, săgețile de măsurare (numerele) sunt returnate la valori minime create prin rezistență la rulare. Viteza și uniformitatea săgeților de întoarcere (cifre) estimează simultaneitatea și calitatea roților.

6. Creșteți forța de presare a pedalei de frână la 49 ore, forța de frânare este înregistrată până când blocarea roților este atinsă. În timpul acestor teste, se evaluează uniformitatea frânelor.

Dacă există o creștere minoră a forțelor de frânare ale ambelor roți (de exemplu, cu un efort pe pedala 98 de ani, forța de frânare a roților este de 833 N și cu o creștere a forței la 196 de ore, aceasta crește la 1176 n În loc de 1568 ... 1666 N), înseamnă că tipul de garnituri de frecare aplicate pe mașină sau este nepotrivit datorită durității excesiv de mari sau a suprafeței lor cristalizate sau la grătar în timpul funcționării.

Dacă există o creștere rapidă a forțelor de frânare (de exemplu, cu un efort pe pedala 98 H, forța de frânare pe roți este de 833 N, iar cu o creștere a forței la 196 de ore, aceasta crește până la aproape 1960 N), Apoi frânele au tendința de auto-blocare. Acest lucru este deosebit de periculos atunci când se frânge pe un drum umed. Tendința crescută la auto-blocare poate fi cauzată de utilizarea garniturilor de frecare din materiale prea moi.

În frânele cu tambur, poate apărea un fenomen similar dacă tampoanele sunt ajustate incorect. În plus, autoturismele care au un amplificator de frână, tendința de a bloca roțile pot fi cauzate de funcționarea incorectă a amplificatorului.

Forțele de frânare care sunt create pe roți în momentul blocării lor sunt esențiale pentru a evalua performanța frânelor. Cu toate acestea, ar trebui să se țină cont de faptul că amploarea forței de frânare la care sunt blocate roțile este determinată de factori, dintre care multe nu depind de starea tehnică a sistemului de frânare a autovehiculului, de exemplu, cântărirea pe roată, Anvelope, uzură și model de rulare.

7. Similar la verificarea frânelor roților din față, verificarea frânelor roților din spate.

8. Rezumarea forțelor de frânare pe fiecare roată, determinați forța de frânare specifică, care ar trebui să fie de cel puțin 50% din totalul vehiculului. În acest caz, forța de frânare specifică este verificată separat pentru axele din față și spate.

Pentru a verifica frânele manual (parcare), este necesar să mutați treptat pârghia de frână de parcare înainte de a bloca roțile. Această operațiune trebuie efectuată în mod deosebit cu atenție, deoarece în momentul blocării roților, mașina care nu este reținută de roțile din față optice se poate deplasa de la bancă la jerk înapoi, astfel încât în \u200b\u200btimpul testelor la o distanță de 2 m Din mașină nu ar trebui să existe oameni.

Prin mutarea manetei de frână manuală, numărați numărul de mecanism Snore clicuri pentru a verifica corectitudinea ajustării unității. Verificați simultan eficiența frânării și uniformitatea unității. Din punct de vedere tehnic, o frână manuală utilă ar trebui să asigure forțele de frână pe ambele roți, suma care nu ar trebui să fie mai mică de 16% din masa totală a mașinii.

În aceeași ordine, se fac măsurători ale parametrilor sistemelor de frânare cu o chitanță pneumatică. În sistemul pneumatic, senzorul de presiune este instalat. Pentru a face acest lucru, este necesar să scoateți ștecherul de la supapa de ieșire de comandă a circuitului de alimentare al sistemului de frânare pneumatică și înșurubați senzorul de presiune în locul său.

Dinamica procesului de frânare poate fi observată în interpretarea grafică. În figura 3 și dependența forței de frânare se schimbă (verticală) de la firul pedalei de frână (orizontal) pentru stânga (curba superioară) și pentru roata dreaptă (curba inferioară) sunt prezentate.

Figura 3, B prezintă o schimbare a diferenței în forțele de frânare (vertical) la frânarea roților din stânga și din dreapta. Se poate observa că curba de frânare depășește limitele coridorului de stabilitate și acest lucru este inacceptabil și mărturisește frânarea instabilă.

Vizionarea unei modificări a programului, operatorul de diagnosticare poate face o concluzie cu privire la o defecțiune particulară a sistemului de frânare, de exemplu, de diferența de forțe de frânare sau de caracterul schimbării formei de undă.

Figura 3. Afișarea grafică a dinamicii procesului de frânare: a - Schimbarea forțelor de frânare în funcție de efortul de presare a pedalei de frână; b - diferența dintre diferența dintre forțele de frânare ale roților din stânga și din dreapta; 1 - Lățimea coridorului de stabilitate.

6. Măsuri de eficiență a sistemului de frânaremetoda rutieră vehiculului

Eficacitatea sistemului de frânare a mașinii poate fi verificată cu ajutorul contoarelor speciale - desperometre sau desktop. Astfel de metri sunt utilizați în absența standurilor de frână și în condiții de câmp sau dacă este imposibil să verificați vehiculul (de exemplu, motociclete) pe suport.

Când utilizați un dezlegometru TC într-o stare circulară, ei accelerează și încetinesc dramatic la o pedala de frână de o singură dată. Principiul desertorului este de a fixa calea de deplasare a masei inerțiale în mișcare a dispozitivului față de corpul său, fixat cu mașina. Această mișcare apare sub acțiunea forței de inerție în timpul frânării mașinii proporționale cu încetinirea sa. Încărcătura în mișcare translațională, pendulul, lichidul sau senzorul de accelerare și un contor - un comutator, o scară, o lampă de semnal, un auto-inspector, un compostor etc. Pentru a asigura stabilitatea, dessemerometrul este echipat cu un amortizor (lichid, Aer, primăvară) și pentru ușurința măsurătorilor - un mecanism care blochează încetinirea maximă.

Cel mai răspândit contor de eficiență a sistemelor de frânare a "efectului" (Figura 4).

Figura 4. Vedere generală a contorului de eficiență al efectului sistemelor de frânare "Efectul" (Rusia): 1 - soclu pentru conectarea imprimantei (calculator); 2 - Conector cablu de alimentare; Conector de cablu al senzorului de efort; 4 - tabloul de bord; 5 - Cupa de aspirație; 6 - butonul "Anulare"; 7 - butonul "Selectați"; 8 - clemă; 9 - indicator; 10 - stilou de prindere; 11 - butonul de alimentare "On"; 12 - butonul "Introduceți"; 13 - senzor de efort; 14 - Conector cablu de imprimantă; 15 - Conector pentru conectarea la priza mai ușoară a țigaretelor; 16 - Butonul de alimentare al imprimantei; 17 - Imprimanta.

Dispozitivul determină încetinirea instalată, valoarea maximă a forței de presare a pedalei, lungimea traseului de frânare, timpul de răspuns al sistemului de frânare, viteza de frânare inițială și deviația liniară a vehiculului și produce, de asemenea, recalcularea rata calea de frână la rata reală de frânare inițială.

Pentru a verifica eficiența sistemului de frânare, dispozitivul este atașat pe geamul ușii din dreapta sau din stânga al mașinii. Săgeata săgeții dispozitivului trebuie să coincidă cu direcția de mișcare a mașinii verificate. Un senzor de forță este instalat pe pedala de frână. Cablul senzorului este conectat la blocul de instrumente în funcție de sursa utilizată (rețeaua de la bord de la bord sau baterie reincarcabilaincluse în instrument). Dispozitivul are capacitatea de a imprima informații utilizând un cablu special.

7. Diagnosticare și ajustare elementarămunca sistemului de frânare

Control organoleptic. Controlul organoleptic include controlul stării tehnice a elementelor de antrenare a frânei și a mecanismelor de frânare ale roților.

La monitorizarea stării tehnice a elementelor de frână, se efectuează următoarele verificări:

Inspecția pentru daune;

Estimarea performanței unei unități de frână pneumatică;

Inspecția funcționării corecte.

Elementele unității de frână TC sunt considerate defecte în cazul:

Prezența unui contact de conducte care nu este prevăzut de vehicul cu elemente de TCS și alte defecte;

Incapacitatea de a ține dispozitivul de blocare a pârghiei (mâner) al sistemului de frânare de parcare;

Stare non-de lucru a unui manometru pneumatic sau pneumatic-hidraulic de acționare a frânei;

Tulburări ale etanșeității dispozitivului de acționare a frânei hidraulice (prezența scurgerii fluidului de frână);

Fixare nesigure;

Sistem de răspuns al semnalizării și controlului funcționării sistemelor de frânare în mai puțin de patru cicluri de acționare completă a sistemului de frânare de lucru;

Umflarea furtunurilor de frână sub presiune, deteriorarea stratului exterior de furtunuri, ajungând la nivelul armăturii lor;

Starea nelucrătoare a sistemului de semnalizare și controlul funcționării sistemelor de frânare;

Prezența hotelurilor sau deplasarea laterală a pedalei de frână;

O stare inoperabilă a funcției de frânare automată de urgență a remorcii;

Lipsa de vestizare oferită de construcția sau instalarea fără coordonare cu producătorul sau o altă organizație autorizată elemente suplimentare Unitatea de frână.

La monitorizarea stării tehnice a elementelor mecanismelor de frânare ale roților, următoarele verificări :

Inspecția pentru daune (fisuri, deformare reziduală și alte defecte);

Evaluarea fiabilității de fixare;

Inspecția ușurinței de mișcare.

Elementele mecanismelor de frânare ale roților TC sunt considerate defecte în cazul:

Prezența contaminanților împiedică verificările;

Prezența deformării reziduale, fisurilor și alte defecte;

Elemente de blocare a mecanismului de frânare; - atașament nesigur;

Lipsa unui vehicul sau a unei instalații furnizate de veziculă fără coordonare cu producătorul sau o altă organizație autorizată de elemente suplimentare ale mecanismelor de frânare.

Cu diagnosticul elementar al sistemului de frânare auto, acesta este determinat de: cursul liber al pedalei de frână; lacune între garniturile de frecare și tobe de frână ale roților; presiune în sistemul de frânare; timpul de funcționare a mecanismelor de frânare; Dimensiunea ieșirii tijelor din camerele de frână; Distanța de la capătul manetei de reglare a presiunii la sparul corpului; Performanța amplificatorului de vid.

Mișcarea liberă a pedalei hidraulice de frână roțile sunt determinate utilizând o linie specială sau convențională. Sfârșitul liniei este odihna în podea, iar partea de mijloc este instalată în fața pedalei. Apăsați mâna pe pedală la o creștere vizibilă a rezistenței de la pedala când se mișcă. Pe scara liniei înregistrează mișcarea liberă a pedalei.

Controlul accidentului liber al pedalei de antrenare a frânei Se recomandă să se țină pe o mașină nouă până la 2 ... 3 mii km, iar în viitor la fiecare 20 de km km. În majoritatea mărcilor de autoturisme, cu un sistem de frânare bun, magnitudinea mișcării libere a pedalei de antrenare este de la 3 ... 6 mm. Dacă rularea liberă nu se potrivește cu normă, reglarea se face prin schimbarea lungimii împingătorului.

Pentru camioane și autobuze, mișcarea completă și liberă a pedalei de frână poate fi verificată și reglată.

Performanța amplificatorului de vid Sistemul de frânare este verificat în următoarea secvență. Apăsați pedala de frână a roții la aproximativ până la mijlocul mișcării complete atunci când motorul nu funcționează, motorul este pornit și dacă pedala de antrenare a frânei se deplasează în jos, atunci amplificatorul de vid este bun.

La diagnosticarea regulatorului de presiune, mașina este instalată pe un lift sau un șanț de inspecție. Curățați cu atenție controlerul tricotat și îndepărtați carcasa de protecție. Faceți clic pe pedala de acționare a frânei. Cu un regulator de presiune de lucru, partea proeminentă a pistonului se va deplasa în raport cu carcasa.

Pentru a menține sistemul de frânare într-o stare de lucru, periodic înainte de plecare, este necesar să se controleze nivelul lichidului de frână în rezervoare, să efectueze operații de ajustare.

La aceasta la fiecare 10 mii km, kilometrajul controlează nivelul lichidului de frână din rezervor (rezervoare), care, atunci când capacul este instalat, ar trebui să ajungă la marginea inferioară a gâtului de umplere. Valoarea ar trebui să fie lichid numai marca care a fost utilizată înainte; Amestecarea lichidelor de diferite mărci este inacceptabilă. Dacă rezervorul este echipat cu un senzor de control al fluidului, atunci este necesar să verificați funcționarea senzorului: apăsând împingătorul de pe capacul rezervorului, respectați pornirea lampi de control de pe panoul de bord. La momentul verificării, sistemul de aprindere a motorului trebuie să fie activat.

Reducerea nivelului de fluid de frână din rezervor indică posibilele sale scurgeri. După ce ați găsit o scurgere, trebuie să examinați cu atenție întregul sistem și, dacă este necesar, să faceți un suspend de conexiuni sau să înlocuiți cilindrii cilindrilor cilindrilor.

O creștere a accidentului liber al pedalei, eșecul său și apariția de la a doua sau a treia pitching a senzației de elasticitate din pedala Sisiden indică prezența aerului în sistemul de frânare.

Pentru a elimina producerea de aer, pomparea sistemului de frânare, precum și pentru unitatea de ambreiaj. Ordinea de pompare a sistemului de frânare pentru fiecare mașină este individuală, dar în absența unor recomandări specifice, poate fi după cum urmează. Pentru automobile cu contururi din față și din spate, prima pompă a conturului roților din față și apoi din spate, pornind în fiecare contur din roată, cea mai îndepărtată de cilindrul principal de frână. Pentru vehiculele cu contururi diagonale, pompează în mod constant: spate stânga, partea dreaptă față, roțile din față spate și din stânga.

8. Înlocuirea fluidului de frână

După 2 ani de funcționare sau la fiecare 45 de mii km, kilometrajul înlocuiește lichidul de frână. Dacă sistemul de frânare este utilizat cu sarcină greu, de exemplu, atunci când conduceți printr-o zonă deluroasă sau cu umiditate ridicată, lichidul de frână trebuie schimbat o dată pe an. Lichid de frână gigroscopic, adică Este capabil să absoarbă moleculele de apă din aer. Absorbția are loc prin furtunurile de frână și suprafața rezervorului realizată conform cauciucului și a materialelor plastice, care sunt permeabile la moleculele de aer. Conținutul crescut de apă din lichidul de frână duce la o scădere semnificativă a temperaturii sale de fierbere, precum și la coroziunea elementelor sistemului de frânare. Ca rezultat, apare deteriorarea sistemului de frânare, iar funcționarea acestuia se înrăutățește în mod semnificativ și în sezonul fierbinte al anului poate duce la formarea de blocaje de trafic aerian datorită evaporării apei.

Pentru a înlocui lichidul de frână în sistemul de acționare hidraulică, aerul nu se încadrează, trebuie urmate următoarele reguli:

Să respecte aceeași procedură de acțiune ca atunci când pompează ambreiajul, dar folosiți un furtun cu un tub de sticlă la capăt, care este coborât într-un vas cu fluid de frână;

Apăsând pedala de frână, pompează lichidul vechi de frână până când noul lichid de frână nu apare în tub; După aceea, există două accident vascular cerebral complet al pedalei de frână și ținându-l în jos, fitingul este curățat; La pompare, monitorizează nivelul fluidului din rezervor, iar lichidul este rănit în timp util la nivelul maxim; Repetați această operație pe fiecare cilindru de lucru în aceeași ordine ca atunci când pompează;

Umpleți rezervorul la nivelul maxim și verificați funcționarea frânelor atunci când mașina se mișcă.

Pentru pomparea sistemelor de frânare hidraulice, pot fi utilizate instalații speciale.

Principiul de funcționare a instalației (Figura 5) constă în faptul că, cu ajutorul unei membrane interioare elastice, acesta separă mai întâi fluidul de frână din aer, prevenind astfel amestecarea și formarea unei emulsii periculoase și apoi sub presiune În 20 MPa, elimină vechiul lichid de frână, înlocuindu-l cu unul nou și îndepărtând aerul din sistem.

Figura 5. Aspect Instalații pentru înlocuirea lichidului de frână.

Instalarea cu un set mare de adaptoare incluse în pachetul de bază poate înlocui lichidul de frână atât în \u200b\u200bautoturisme, cât și în camioane ușoare.

9. Caracteristicile de întreținere Tor.sistem de motor cu șofer pneumatic