Nodurile sistemului de frânare. Nodul de frânare și sistemul de frânare de urgență și metoda de utilizare a nodului de frână

Tipul hidraulic al sistemului de frânare este utilizat pe autoturisme, SUV-uri, microbuze, camioane cu dimensiuni mici și echipamente speciale. Mediul de lucru este fluidul de frână, dintre care 93-98% sunt poliglicoli și eteri din aceste substanțe. Restul de 2-7% sunt aditivi care protejează fluidele de la oxidare și părți și componente de la coroziune.

Schema sistemului de frânare hidraulic

Elemente compozite ale sistemului de frânare hidraulic:

- 1 - pedala de frână;

- 2 - cilindru central de frână;

- 3 - rezervor cu lichid;

- 4 - Amplificator de vid;

- 5, 6 - conducte de transport;

- 7 - etrier cu un cilindru hidraulic de lucru;

- 8 - tambur de frână;

- 9 - regulator de presiune;

- 10 - Pârghie de frână manuală;

- 11 - Cablu de frână centrală;

- 12 - Cabluri laterale de frâne manuale.

Pentru a înțelege munca, luați în considerare în detaliu funcționalitatea fiecărui element.

Pedala de frana

Aceasta este o pârghie a cărei sarcină este de a transfera eforturile de la șofer la pistoanele cilindrului principal. Puterea de presare afectează presiunea din sistem și viteza de oprire a mașinii. Pentru a reduce efortul necesar, există amplificatoare de frânare pe mașinile moderne.

Cilindrul principal și rezervorul lichid

Cilindrul de frână central este un ansamblu de tip hidraulic, constând dintr-o carcasă și patru camere cu pistoane. Camerele sunt umplute cu lichid de frână. Când faceți clic pe pedală, pistoanele măresc presiunea în camere și forța este transmisă prin conducta la etriere.

Deasupra cilindrului principal de frână este un rezervor cu o rezervă "TORROSUHI". Dacă fluxul sistemului de frânare, nivelul fluidului din cilindru este redus, iar lichidul din rezervor începe să intre. Dacă nivelul de "Torrosuhi" scade sub marcajul critic, indicatorul de frână manual va clipi pe tabloul de bord. Nivelul critic al fluidului este plin de eșecul frânelor.

Amplificator de vid

Amplificatorul de frână a devenit popular datorită introducerii hidraulicii în sistemele de frânare. Motivul este de a opri mașina cu frâne hidraulice de care aveți nevoie de mai mult efort decât în \u200b\u200bcazul pneumaticilor.

Amplificatorul de vid creează un vid folosind un galerie de admisie. Presele de mediu rezultate pe pistonul auxiliar și crește semnificativ presiunea. Amplificatorul facilitează frânarea, face condusul confortabil și ușor.

Conducte

În frânele hidraulice, patru autostrăzi sunt una pentru fiecare etrier. În conductă, lichidul din cilindrul principal intră în amplificator, ceea ce mărește presiunea și apoi în circuitele separate sunt furnizate etrierelor. Tuburile metalice cu etriere Conectați furtunuri de cauciuc flexibile care trebuie să lege noduri mobile și fixe.

Oprirea suportului

Nodul constă în:

- hull;

- cilindru de lucru cu unul sau mai multe pistoane;

- pompă de pompare;

- tampoane de plantare;

- elemente de fixare.

Dacă nodul este mobil, atunci pistoanele sunt amplasate pe o parte a discului, iar al doilea bloc apasă consola mobilă, care se deplasează pe ghidaje. Pistoanele imobile sunt situate pe ambele părți ale discului într-o clădire solidă. Caliperul este atașat la hub sau la un pumn pivol.

Strigă de frână spate cu sistem de frânare manuală

Lichidul intră în cilindrul de lucru al etrierului și stoarcă pistoanele, apăsând plăcuțele pe disc și oprirea roții. Dacă eliberați pedala, returnează fluidul și, deoarece sistemul este ermetic, trage în sus și revine la locul de pistoane cu plăcuțe.

Discuri de frână cu plăcuțe

DISC - elementul de frânare, care este atașat între butuc și roată. Discul este responsabil pentru oprirea roții. Plăcuțele sunt părți plate care se află pe locurile de aterizare din șaibă de pe ambele părți ale discului. Plăcuțele oprește discul și roata cu ajutorul forței de frecare.

Regulator de presiune

Regulator de presiune sau, așa cum sunt chemați în popor, "Sorcerer" este un element de asigurare și reglare care stabilizează mașina în timpul frânării. Principiul muncii - Când șoferul apasă brusc pedala de frână, regulatorul de presiune nu permite ca toate roțile mașinii să încetinească în același timp. Elementul transmite un efort de la cilindrul principal de frână la nodurile de frână din spate cu o mică întârziere.

Acest principiu de frânare oferă o mai bună stabilizare a mașinii. Dacă toate cele patru roți vor încetini în același timp, va aduce o mașină cu multă probabilitate. Regulatorul de presiune nu permite să meargă în alunecare incontrolabilă, chiar și cu o oprire ascuțită.

Manual sau frână de parcare

Frâna de mână ține mașina în timp ce se oprește pe o suprafață neuniformă, de exemplu, dacă șoferul sa oprit pe pantă. Mecanismul frânei de mână constă dintr-un mâner, cablurile centrale, dreapta și stânga, pârghiile din dreapta și stânga ale frânei manuale. Frânele manuale sunt de obicei conectate la nodurile de frână din spate.

Când șoferul trage în spatele pârghiei frânei de mână, cablul central trage cablurile din dreapta și din stânga care sunt atașate la nodurile de frână. Dacă frânele din spate sunt tambur, fiecare cablu este atașat la pârghie în interiorul tamburului și apăsați tampoanele. Dacă frânele sunt disc, maneta este atașată la arborele frânei manuale din interiorul pistonului etrierului. Când maneta frânei de mână în poziția de lucru, arborele este extins, apasă partea de rulare a pistonului și apasă plăcuțele pe disc, blocând roțile din spate.

Acestea sunt principalele puncte pe care ar trebui să le cunoașteți despre principiul funcționării sistemului de frânare hidraulic. Nuanțele și caracteristicile rămase ale funcționării frânelor hidraulice depind de modificările mărcii, modelului și vehiculelor.

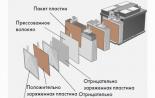

Invenția se referă la domeniul ingineriei electrice, în special la dispozitivele de frână destinate opririi mașinilor electrice cu rate scăzute ale arborelui. Nodul de frână conține un electromagnet, o arc de frânare, discuri de frână, dintre care unul este fixat rigid pe arbore, iar celălalt se deplasează numai în direcția axială. Frânarea și oprirea se efectuează prin discuri de frână, a căror suprafețe conjugate sunt realizate sub formă de dinți localizați radial. Profilul profilului de disc cu un singur disc corespunde profilului ambalajelor unui alt disc. O scădere a dimensiunilor și a masei globale a nodului de frânare este realizată, reducerea puterii electrice a unui electromagnet, îmbunătățind fiabilitatea și durata de viață a nodului de frână. 3 il.

Invenția se referă la domeniul ingineriei electrice, în special dispozitivele de frână destinate opririi mașinilor electrice cu o frecvență redusă a rotației arborelui.

Cunoscut motor sincron de auto-plâns cu excitație axială (ca URSS nr. 788279, H02K 7/106, 29.01.79), care conține un stator cu lichid, rotor, corp și scuturi de purtătoare din materialul de conducere magnetic, la primul dintre care sunt echipate cu A inelul inserția diamagnetică, unitatea de frânare a fost întărită sub formă de ancoră, încărcată cu arc la unitatea de frână cu o garnitură de frecare, unde să se mărească viteza, motorul electric a fost prevăzut cu un inel conductiv scurt, instalat de rotorul coaxial pe cel de-al doilea scut de lagăr.

Motorul electric este cunoscut (brevetul RU №2321142, H02K 19/24, H02K 29/06, H02K 37/10, prioritate 14.06.2006). Aproape de decizia de la al doilea paragraf cu formula acestui brevet. Motorul electric pentru acționarea electrică și dispozitivele care conțin rotorul magnetic dințată și statorul, realizat sub forma unei conducte magnetice cu stalpi și segmente și - alternând în jurul circumferinței cu magneți permanenți magneți tangenți, bobinele M- Înfășurarea în fază sunt plasate pe stâlpi, magneții permanenți cu același nume sunt adiacente fiecărui segment. Polaritatea, numărul de segmente și poli sunt multiple de 2 m, dinții de pe segmente și rotorul sunt realizate cu pași egali, axele de Segmentele adiacente sunt deplasate la un unghi de 360/2 m. Gradul, înfășurările fiecărei faze sunt realizate dintr-o conexiune secvențială a bobinelor agitate pe poli aflate unul pe celălalt pe polul M-1, unde frâna electromagnetică cu un element de frecare este plasată pe stator, partea mobilă a cărei asociate cu arborele motorului, înfășurarea frânei este inclusă în lucrarea simultan cu înfășurările motorului electric.

Motor electric cunoscut cu frână electromagnetică, fabricat de LLC ESCO, Republica Belarus, http // www.esco-motors.ru / motoare PHP. Frâna electromagnetică, fixată pe scutul din spate a motorului electric, conține o carcasă, o bobină electromagnetică sau un set de bobine electromagnetice, arcuri de frână, ancora, care este o suprafață antifricțională pentru un disc de frână, un disc de frânare cu frecare- împrăștiere. Într-o stare de odihnă, motorul este inhibat, împingeți arcurile, care, la rândul său, pune presiune pe discul de frână, determină blocarea discului de frână și creează un punct de frânare. Vacanța frânei are loc prin alimentarea tensiunii la bobina electromagnetului și a atrage o ancoră cu un electromagnet excitat. În acest fel, împingeți ancorele de pe discul de frână determină vacanța și rotația liberă cu un arbore de motor electric sau un dispozitiv care lucrează împreună cu o frână. Este posibilă echiparea frânelor cu o pârghie pentru concediu manual, oferind unitatea pentru a comuta unitatea în cazul unei tensiuni necesare pentru a părăsi frânele.

Nodul de frânare este cunoscut ca fiind construit în motorul electric, produs de CJSC Belobot, Republica Belarus, http://www.belrobot.by/catalog.asp?sect\u003d2&subsect\u003d4. Nodul de frână, fixat pe scutul rulmentului din spate al motorului electric, conține o carcasă, electromagnet, arcuri, ancoră, disc de instalare, disc de frână cu garnituri de frecare față-verso, șurub de reglare a cuplului de frânare. În absența tensiunii pe electromagnet, arcul deplasează o ancoră și apasă discul de frână la discul de setare, conectând rotorul motorului și corpul său prin suprafața de frecare. Când tensiunea este trimisă, electromagnetul mișcă ancora, stoarcerea arcurilor și eliberează discul de frână și cu arborele motorului.

Dezavantajele totale ale dispozitivului descris mai sus sunt uzura discurilor de frână, un consum mare de energie al unui electromagnet pentru a depăși presiunea arcului și, ca rezultat, dimensiuni mari și greutate generală.

Scopul invenției revendicate este de a reduce dimensiunile și masa globală a ansamblului de frânare, reducerea puterii electrice a electromagnetului, îmbunătățind fiabilitatea și durata de viață a nodului de frână.

Scopul specificat este realizat de faptul că în nodul de frânare care conține un electromagnet, un arc de frânare, discuri de frână, dintre care unul este fixat rigid pe arbore și celălalt mobil numai în direcția axială, conform invenției, frânarea și fixarea rămășițelor se efectuează prin discuri de frână, care sunt comparate sub formă de dinți aranjați radial, profilul dinților unui disc corespunde profilului sloturilor unui alt disc.

Invenția este ilustrată de desene.

Figura 1 - Diagrama globală a mașinii electrice cu nodul de frână.

Figura 2 este o vedere a unui nod de frână cu disc cu disc rigid.

Figura 3 este o vedere a nodului de frână care se deplasează în direcția axială.

Unitatea de frână cuprinde electromagnetul 1, arcul de frână 2, un disc de frână (hard disk) 3 rigid pe arbore, amplasat coaxial discul de frână (disc mobil) 4 și fixat pe ghidajele de protecție a rulmentului 5, care se mișcă în mișcare pe discul 4. Suprafețele conjugate ale discurilor de frână sunt realizate sub formă de dinți localizați radial. Cantitatea, dimensiunile geometrice și rezistența discurilor de frână 3 și 4, precum și rezistența ghidajelor 5 sunt calculate astfel încât să reziste eforturilor care decurg din oprirea coordonării arborelui rotativ. Pentru angajamentul garantat atunci când arborele de apelare rigide se rotește, canelurile lățimii discului hard disk, o lățime semnificativ mai mare a discului mobil și forța arcului trebuie să asigure viteza necesară a dinților în caneluri. Trebuie remarcat faptul că suprafețele conjugate pot fi realizate sub formă de sloturi sau elemente similare, care nu este o caracteristică semnificativă, dar profilul unui singur disc trebuie să corespundă profilului celeilalte canale de disc pentru intrarea gratuită.

Pentru o considerație mai convenabilă în fig. 2 și 3, este arătat un caz special de localizare a dinților pe suprafețele de împerechere ale discurilor de frână. În figura 2, hard diskul 3 are 36 de dinți 6, iar în figura 3, discul mobil are 3 dinți 7. Profilul dinților de 7 din discul mobil 4 corespunde profilului canelurilor de disc rigide 3.

Nodul de frână funcționează după cum urmează

În absența tensiunii asupra electromagnicii 1, arcul 2 deține discul mobil 4 astfel încât dinții 7 să se afle în canelurile situate între cârpa 6 a hard diskului 3, formând cuplajul, arborele de blocare fiabil.

Când tensiunea este furnizată la electromagnet 1, discul de deplasare 4 sub acțiunea forțelor electromagnetice se deplasează de-a lungul ghidajului 5 la electromagnetul 1 și, comprimarea arborelui 2, eliberează arborele.

În cazul unei deconectări bruște a tensiunii de alimentare dispare legătura electromagnetică dintre solenoida 1 și discul mobil 4, arcul 2 deplasează discul mobil 4 și dinții 7 în canelurile hard diskului 3, formând logodna, fiabil arbore de blocare.

Pentru specialiștii în domeniu, este evident că frânarea cu discuri de frână care au dinți radial distanțați pe suprafețele conjugate, comparativ cu descoperirile de frânare cu suprapuneri, necesită forță de arc mai mic, care în acest caz se deplasează numai pe discul mobil, dar nu creează Cuplul de frânare la petrecerea energiei electrice semnificativ mai puțin, reducând astfel dimensiunile și masa globală a nodului de frână. Angajarea discurilor de frână "dinte în groove" asigură o fiabilitate a opririi opririi, fără a permite verificarea arborelui și excluderea discurilor de frână mărește durata de viață a nodului de frână și a întregii mașini electrice.

Nodul de frână care conține un electromagnet, un arc de frână, discuri de frână, dintre care unul este fixat rigid pe arbore, iar celălalt se deplasează numai în direcția axială, caracterizat prin aceea că frânarea și oprirea opririi sunt efectuate cu frână Discuri, suprafețele conjugate ale căror sunt realizate sub formă de dinți aranjați radial, iar profilul dinților unui disc corespunde profilului sloturilor unui alt disc.

Nod de frână

Mecanismul de frânare al roții din față:

1. Discul de frânare;

3. Caliper;

4. pantofi de frână;

5. cilindru;

6. piston;

7. Alarma de uzură necompletată;

8. inel O;

9. Capacul de protecție al degetului de ghidare;

11. Carcasă de protecție.

Mecanismul de frânare al discului roții din față, cu reglarea automată a spațiului dintre tampoane și disc, cu un dispozitiv de curățare plutitor și semnalizarea uzurii pantofului de frână. Suportul este format din cilindrii de șaibă 3 și roți 5, care sunt trase de șuruburi. Suportul mobil este atașat la șuruburile la degetele 10, care sunt instalate în orificiile ghidajului 2 plăcuțe. Lubrifiantul este așezat în aceste găuri, capacele de cauciuc 9 instalate între degete și plăcuțele de ghidare. Plăcuțele de frână 4 sunt furnizate la canelurile ghidajului, dintre care interiorul are o alertă interioară de căptușeală.

În cavitatea cilindrului 5, un piston 6 este instalat cu un inel de etanșare 8. Datorită elasticității acestui inel, este acceptată decalajul optim între tampoane și disc.

Următoarele cerințe sunt prezentate mecanismelor de frânare:

· Eficiența acțiunii;

· Stabilitatea eficienței de frânare atunci când viteza este schimbată, numărul de frânare, temperatura suprafețelor de frecare;

· Eficiență mecanică ridicată;

· Acțiune netedă;

· Restaurarea automată a spațiului nominal între suprafețele de frecare;

· Durabilitate ridicată.

Avantajul mecanismelor de frânare cu disc:

· Lacune mai scăzute între discuri și tampoane din starea nelimitată și, prin urmare, viteza mai mare;

· Stabilitatea deasupra coeficientului de producție a perechii de frecare;

· Mai puțină dimensiuni de masă și globale;

· Purtarea extrem de a plăcuțelor de frecare;

· Condiții mai bune pentru radiații.

Dezavantajele mecanismelor de frânare cu disc includ:

· Dificultatea de a asigura etanșarea;

· Inlevarea uzurii plăcuțelor de frecare.

Disc de frână față

Descrierea detaliilor

Ca o sarcină, a fost emisă un desen detaliu de 2110-3501070-77 "frână frână". Detaliile sunt fabricate din fontă GH 190. Tipul de producție este masiv. Detaliul este o combinație de suprafețe cilindrice: 2 exterioare O137 +0,5 mm și O239,1 ± 0,3 mm și 3 interne O58,45 mm, O127 mm, O154 Max.

Pe suprafața cilindrică de capăt exterioară 137 +0.5 există 4 găuri de montare 13 ± 0,2 mm și 2 găuri de montare 8,6 ± 0,2 mm. În interiorul suprafeței cilindrice 239,1 ± 0,3 există 30 de nervuri de rigiditate, o grosime de 5 +1 mm și amplasată reciproc la un unghi de 12 0 la o distanță de 47 mm față de axa totală a discului. Ribele de rigiditate nu sunt aceleași în lungime: ele se alternează la o distanță de 83,5 și 77 mm față de axa totală a discului.

Cerinte tehnice

Precizia dimensiunilor

Gradul de precizie a dimensiunilor nu este mare. Majoritatea dimensiunilor se fac în termen de 12-14 calități. Dimensiunile cele mai exacte sunt făcute de 10 clarificări: 58,45.

Acuratețea formei

Precizia formei este determinată de următoarele condiții:

1. Toleranța de flatitate egală cu 0,05: deviația suprafețelor de capăt 1 și 9 nu mai mult de 0,05 mm.

Precizia locației reciproce

Precizia poziției relative este reglementată de următoarele toleranțe:

2. Toleranța paralelismului este de 0,05: abaterea de la paralel la suprafața de capăt 3 față de suprafața de capăt 11 nu este mai mare de 0,05 mm.

3. Admiterea paralelă este de 0,04: abaterea de la paralelismul suprafeței de capăt 1 față de suprafața de capăt 9, nu mai mare de 0,04 mm.

4. Admiterea poziției dependentă egală cu 0,2 mm per diametru: deviația poziției axei suprafețelor cilindrice 13 ± 0,2 și 8,6 ± 0,2 față de axa suprafeței cilindrice 58,45 nu mai mare de 0,2 mm;

5. Toxiul de accesibilitate este de 0,35 pe diametru: nepotrivire a axei suprafeței cilindrice 239,1 ± 0,3 mm cu axa suprafeței cilindrice de 58,45 mm nu mai mare de 0,35 mm.

Toleranțe totale de forme și locație reciprocă

· Facebeat egal cu 0,05: Distanța de la punctele de profil reale ale suprafeței de capăt 9 la planul perpendicular pe suprafața de bază 11 nu este mai mare de 0,05 mm.

Rugozitatea suprafeței

Rugăciunea mică are suprafețele de capăt 1 și 9 RA1.6 cu tipuri circulare și radiale de direcție de micronică. Indicatorii de rugozitate rămași se află în RZ 20- RZ 80.

Unitatea de frână hidraulică a mașinii este hidrostatică, adică, în care transmisia de putere este efectuată prin presiune fluidului. Principiul funcționării unității hidrostatice se bazează pe proprietatea incubilității lichide, care este singură, transmite presiunea creată în orice punct la toate celelalte puncte în timpul unui volum închis.

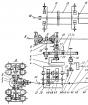

Schema schematică a sistemului de frânare de lucru al mașinii:

1 - disc de frână;

2 - mecanism de frânare mecanism de frânare;

3 - contur frontal;

4 - Cilindru principal de frână;

5 - un rezervor cu un senzor de picătură de urgență al nivelului lichidului de frână;

6 - amplificator de vid;

7 - PUSHER;

8 - pedala de frână;

9 - Comutator de lumină de frână;

10 - roțile din spate a plăcuțelor de frână;

11 - roți spate cilindru de frână;

12 - contur din spate;

13 - carcasa axei spate;

14 - arcul de încărcare;

15 - regulator de presiune;

16 - cabluri spate;

17 - Egalizator;

18 - cablu frontal (central);

19 - Pârghie de frână de parcare;

20 - picătură de urgență alarmă în nivelul lichidului de frână;

21 - Comutator de avertizare frâne de parcare;

22 - Roată din față a pantofului de frână

Schema hidraulică de frână este prezentată în figură. Unitatea constă din cilindrul principal de frână, pistonul căruia este asociat cu pedala de frânare, cilindrii roților roților, conductelor și furtunurilor din față și din spate care leagă toate cilindrii, pedalele de control și amplificatorul forței de antrenare.

Conducte, cavități interne ale frânei principale și toate cilindrii cu roți sunt umplute cu lichid de frână. Controlerul și modulatorul forțelor de frână prezentate în figură și modulatorul sistemului anti-blocare, atunci când sunt instalate pe mașină sunt, de asemenea, incluse în linia hidraulică.

Când este apăsat pedala, pistonul cilindrului de frână principal deplasează lichidul în conducte și cilindri cu roți. În cilindrii cu roți, lichidul de frână face ca toate pistoanele să se miște, ca urmare a cărora shodele de frână sunt presate pe tobe (sau discuri). Când sunt selectate golurile dintre tampoane și tobe (discuri), deplasarea lichidului din cilindrul principal de frână în roți va deveni imposibilă. Cu o creștere suplimentară a forței de presare a pedalei din unitate, crește presiunea fluidului și începe frânarea simultană a tuturor roților.

Cu cât este mai mare forța aplicată pedalei, cu atât presiunea este mai mare generată de pistonul cilindrului principal de frână la lichid și cu atât forța este mai mare prin fiecare piston al cilindrului roții pe blocul mecanismului de frânare. Astfel, răspunsul simultan al tuturor frânelor și raportul constant dintre rezistența pe pedala de frână și forțele de antrenare ale frânelor este asigurat de principiul funcționării liniei hidraulice. Unitățile moderne au o presiune fluidă în timpul frânării de urgență pot ajunge la 10-15 MPa.

Când pedala de frână este eliberată, se deplasează în poziția inițială sub acțiunea primăverii de întoarcere. În poziția inițială a primăverii sale, pistonul cilindrului principal de frână este returnat, iar arcurile de legătură ale mecanismelor sunt îndepărtate din tobe (discuri). Fluidul de frână din cilindrii cu roți prin conducte este deplasat în cilindrul principal de frână.

Avantajele unității hidraulice sunt viteza de declanșare (datorită incomprehensibilității lichidului și a rigidității ridicate a conductelor), a eficienței ridicate, deoarece pierderea energiei este conectată în principal cu mișcarea fluidului de grad scăzut de la un volum în altul, simplitatea designului, Micile mici și dimensiunile datorate presiunii mari a acționării, comoditatea dispunerii dispozitivelor și conductelor; Posibilitatea de a obține distribuția dorită a eforturilor de frânare între axele mașinii datorită diferitelor diametre ale pistoanelor cilindrilor roților.

Dezavantajele liniei hidraulice sunt: Necesitatea unui fluid special de frână cu un punct de fierbere ridicat și temperaturi scăzute de îngroșare; posibilitatea eșecului în timpul depresurizării datorită scurgerilor de lichid în timpul deteriorării sau defectării în unitatea aerului (formarea dopurilor de abur); o reducere semnificativă a eficienței la temperaturi scăzute (sub minus 30 ° C); Dificultate Utilizați pe trenurile de drumuri pentru a controla direct frânele remorcii.

Pentru utilizare în acționări hidraulice, sunt produse fluide speciale, numite frâne. Fluidele de frână sunt fabricate pe baze diferite, cum ar fi alcoolul, glicolicul sau uleios. Ele nu pot fi amestecate între ele datorită deteriorării proprietăților și formării fulgilor. Pentru a evita distrugerea părților din cauciuc, fluidele de frână obținute din produse petroliere sunt lăsate să fie utilizate numai în referințe hidraulice, în care sigiliile și furtunurile sunt fabricate din cauciuc rezistent la ulei.

Când utilizați unitatea hidraulică, acesta este întotdeauna realizat de două circuit, iar performanța unui contur nu depinde de starea celei de-a doua. Cu o astfel de schemă, cu o singură funcționare defectuoasă, nu toate unitățile eșuează, ci doar un contur defect. Un circuit bun joacă rolul unui sistem de frânare de rezervă cu care autovehiculul se oprește.

Metode de separare a unității de frână în două (1 și 2) contururi independente

Patru mecanism de frânare și cilindrii lor cu roți pot fi separați în două circuite independente în diferite moduri, așa cum se arată în figură.

În diagrama (figura 5a), prima secțiune a cilindrului principal și cilindrii roților frânelor frontale sunt combinate într-un circuit. A doua schiță este formată din secțiunea a doua și cilindri ai frânelor din spate. O astfel de diagramă cu separare axială a contururilor este folosită, de exemplu, pe mașinile WEZ-3160, Gaz-3307. O schemă de separare a conturului diagonali (figura B) este considerată a fi mai eficientă, în care cilindrii roții frânelor din față și din spate sunt combinate și în cel de-al doilea circuit - cilindrii cu roți din celelalte alte mecanisme de frânare (VAZ -2112). Cu această schemă, în cazul unei defecțiuni, puteți prelua întotdeauna o față și o roată din spate.

În schemele rămase prezentate în fig. 6.15 După eșecul, trei sau toate cele patru mecanisme de frânare păstrează performanța, care crește în continuare eficiența sistemului de rezervă. Astfel, motorul hidraulic al frânelor de mașină din Moskvich-21412 (figura B) este realizat utilizând un etrier de două poziții al mecanismului discului pe roțile din față cu pistoane mari și mici. După cum se poate vedea din sistem, dacă este refuzat unul dintre contururi, conturul funcțional al sistemului de rezervă funcționează fie numai pe pistoanele mari ale șaibei frânei frontale, fie pe cilindrii din spate și pe pistoanele mici ale frânei frontale.

În schemă (figura D), unul dintre contururile care combină cilindrii cu roți din două frâne frontale și un spate (Volvo Master) rămâne bun. În cele din urmă, în fig. 6.15D prezintă o diagramă cu duplicare completă (ZIL-41045), în care oricare dintre contururi efectuează frânarea tuturor roților. În orice sistem, prezența a două cilindri principale de frână independente este obligatorie. Constructiv cel mai adesea acest lucru se întâmplă cu un cilindru principal de tip tandem, cu cilindri independenți independenți secvențial într-un singur caz și conduce de pe pedală cu o tijă. Dar pe unele mașini, sunt folosite două cilindri principale obișnuite, instalate în paralel cu unitatea de pe pedală prin pârghia egală și cele două tulpini.

Sistemul de frânare este proiectat pentru o schimbare controlată a vitezei mașinii, oprirea, precum și păstrarea la fața locului pentru o perioadă lungă de timp datorită utilizării forței de frânare între roată și costisitoare. Forța de frânare poate fi creată printr-un mecanism de frânare a roților, un motor auto (așa-numita frânare a motorului), o frână hidraulică sau electrică a retarderului în transmisie.

Pentru a implementa aceste funcții, sunt instalate următoarele tipuri de sisteme de frânare pe mașină: lucrul, rezerva și parcare.

Sistem de frânare de lucru Oferă o reducere controlată a vitezei și oprirea mașinii.

Sistem de frânare de rezervă Utilizate în defectarea și funcționarea defectuoasă a sistemului de lucru. Efectuează funcții similare ca sistem de lucru. Un sistem de frânare de rezervă poate fi implementat ca un sistem autonom special sau o parte a sistemului de frânare de lucru (unul din circuitele de antrenare de frână).

În dependența de proiectarea pieselor de frecare, se disting mecanismele de frânare cu tambur și disc.

Mecanismul de frânare constă în piese rotative și fixe. Ca o parte rotativă a mecanismului tamburului, tamburul de frână este utilizat, partea staționară este plăcuțele de frână sau panglicile.

Partea rotativă a mecanismului disc este reprezentată de discul de frână, plăcuțe de frână fix. Pe axa din față și din spate a autoturismelor moderne sunt stabilite, de regulă, mecanisme de frânare discuri.

Mecanism de frânare cu discuri Constă dintr-un disc de frână rotativ, două tampoane staționare instalate în interiorul etrierului de pe ambele părți.

Subler Fixat pe suport. În canelura de șaibă, sunt instalate cilindrii lucrătorilor, care, atunci când se vor împrăștia plăcuțele de frână la disc.

Discul de frână Grosimea este foarte caldă. Răcirea discului de frână este realizată prin fluxul de aer. Pentru îndepărtarea mai bună a căldurii pe discul sunt efectuate găurile de suprafață. Un astfel de disc este numit ventilat. Pentru a crește eficiența frânării și a asigurării rezistenței la supraîncălzirea pe mașini sport, se aplică discuri de frână ceramice.

Plăcuțe de frână Faceți clic pe etrier cu elemente de arc. Plăcuțele de frecare sunt atașate la tampoane. Pe mașinile moderne, plăcuțele de frână sunt echipate cu senzor de uzură.

Drive de frână Oferă controlul mecanismelor de frânare. Următoarele tipuri de acționări de frână sunt utilizate în sistemele de frânare: mecanice, hidraulice, pneumatice, electrice și combinate.

Unitate mecanică Utilizat în sistemul de frânare de parcare. Unitatea mecanică este un sistem de împingere, pârghii și cabluri care leagă maneta frânei de parcare cu mecanisme de frânare ale roților din spate. Acesta include maneta de acționare, cablurile cu vârfuri reglabile, egalizator de cablu și pârghii de antrenare.

Pe unele modele de mașini, sistemul de parcare este condus de o pedala de picior, așa-numita. Frână de mână cu o unitate de picior. Recent, o unitate electrică este utilizată pe scară largă în sistemul de parcare, iar dispozitivul însuși se numește o frână de parcare electromecanică.

Drive hidraulice Acesta este principalul tip de unitate din sistemul de frânare de lucru. Designul unității hidraulice include o pedala de frână, un amplificator de frână, cilindru principal de frână, cilindri cu roți, furtunuri de conectare și conducte.

Pedala de frână transmite un efort de la piciorul șoferului la cilindrul principal de frână. Amplificatorul de frână creează un efort suplimentar, extindând de pe pedala de frână. Cea mai mare aplicație pe mașini a găsit un amplificator de frână de vid.

Unitate pneumatică Utilizate în sistemul de frânare al camioanelor. Unitatea de frână combinată Este o combinație de mai multe tipuri de unități. De exemplu, o unitate electropneumatică.

Principiul funcționării sistemului de frânare

Principiul funcționării sistemului de frânare este luat în considerare pe exemplul sistemului de lucru hidraulic.

Când faceți clic pe pedala de frână, sarcina este transmisă unui amplificator, ceea ce creează o forță suplimentară pe cilindrul principal de frână. Pistonul cilindrului principal de frână a injectat lichid prin conductele la cilindrii roților. Acest lucru mărește presiunea fluidului în unitatea de frână. Pistoanele cilindrilor cu roți deplasați plăcuțele de frână la discuri (tobe).

Cu apăsarea ulterioară a pedalei, presiunea fluidului crește și mecanismele de frânare sunt declanșate, ceea ce duce la o încetinire a rotației roților și luând forțele de frânare la punctul de contact al anvelopei cu șosea. Cu cât forța este aplicată mai mult pe pedala de frână, cu atât mai rapid și mai eficient se efectuează prin roți de frânare. Presiunea fluidului de frânare poate ajunge la 10-15 MPa.

La sfârșitul frânării (eliberarea pedalei de frână), pedala sub influența arcului de întoarcere se deplasează în poziția inițială. În poziția de pornire, pistonul cilindrului principal de frână este mutat. Elemente de primăvară Scoateți plăcuțele de pe discuri (tobe). Fluidul de frână din cilindrii cu roți prin conducte este deplasat în cilindrul principal de frână. Presiunea din sistem cade.

Eficiența sistemului de frânare este semnificativ crescută prin aplicarea sistemelor de siguranță activă a mașinii.