Hlavní příčiny zrychleného opotřebení motoru. Důvody pro zrychlené opotřebení motoru, ve kterých jsou motory rychlejší mechanismy

Všechny položky během provozu ztrácejí své počáteční charakteristiky. Důvodem je opotřebení - proces změny náhradních dílů, v důsledku čehož mechanismus ztrácí své počáteční vlastnosti.

Vizuální známky opotřebení: Změna velikosti a struktury povrchů dílů.

Druhy opotřebení dílů

Změna vlastností použitých náhradních dílů je proces, který je výsledkem jejich interakce a použití. Část změn dochází i s normálním provozem mechanismů. Tyto změny se nazývají přirozené a spouštěny, když je uzel spuštěn.

2 typy nepřirozených detailů opotřebení:

- NORMÁLNÍ

Je to důsledek nesprávné operace, poruchy editace. Vede k postupným selháním technologií a zhoršení technický stav objekt.

- NOUZOVÝ

Jako číselné hodnoty normálního opotřebení, objektů a mechanismů se stávají zcela nevhodné.

Faktory, které ovlivňují tempo opotřebení:

- Konstrukce mechanismu

- Přesnost a zpracování čištění

- Síla materiálu specifické části a dotýká se

- Kvalita mazání

- Podmínky provozu uzlu (zákonnost, znak zátěže, režim teploty, tlak)

- Pravidelnost

Příčiny způsobující opotřebení

Všechny důvody lze kombinovat ve 3 skupinách:

- Fyzický / mechanický

Je to důsledek vysokých zátěží a vystavení třecí síly jednoho detailu o druhé. Kontaktní náhradní díly jsou abasové a trhliny, zaapapin, drsnost se objeví na jejich povrchu.

- Teplo / molekulární mechanický

Sdílené strany zažívají přehřátí vysokých rychlostí a specifického tlaku. Vzhledem k prudkému vzestupu teploty se provádí a následná zničení molekulárních vazeb částic uvnitř kovu. Podrobnosti jsou označeny a roztaveny.

- Chemická / korozivní

Je pozorován na povrchu kovových dílů v důsledku vystavení vodě, vzduchu, chemikáliím. Korozní a korozní procesy se vyskytují. Aby se tomu zabránilo, doporučuje se používat.

Stojí za pochopení, že příčina opotřebení a poruch částí není jeden samostatně vzatý faktor, ale několik vzájemně provázaných.

Jak obnovit nosné položky?

Základní metody pro obnovení dílů:

- Obnovení mechanického a laminovaného zpracování

Vhodné pro díly s plochým dotykovým povrchem. Opotřebované místo se zpracovává (grind, stabilní atd.) A přeloženo do další velikosti. Mechanické zpracování Použijte odděleně a jako poslední etapa jiných metod.

- Aktualizace svařování a povrchu

Povrchem odolných kovů jsou rozměry poškozených dílů obnoven.

- Obnovení podrobností metalizace

Velikost opotřebované části je obnovena použitím roztaveného kovu s tenkou (od 0, 03 mm) a hustou (více než 10 mm) vrstvy.

- Elektroplativní sazba (chrom)

Chrom nanášení tenké vrstvy (až 1 mm) poskytuje odolnost proti mechanickému otěru. Metoda je podobná metalizaci, ale méně univerzální. Obnovené díly špatně přenášené dynamické zatížení.

- Stroiting a lepící plast

Plasty umožňují získat stacionární připojené uzly, jakož i zastavení opotřebení dílů. Na rozdíl od předchozích metod, kovových a nekovových částí podléhají zotavení plastu. Náklady na opravu plastů je výrazně nižší. S pomocí moderních materiálů pro odlévání můžete obnovit podrobnost komplexní a nestandardní geometrie.

1. Jmenovitý. (Posílený) kilometr 0-15 tisíc km.Jízda v městském režimu (máme nošení) narušuje teplotní rovnováhu chladicího systému, což vede k nerovnému rozšiřování dílů tření. Existuje velmi rychlá spoušť třecích párů s kovovou ztrátou, tvorbou škálování.

2. Aktuální. (Přípustný) kilometr 15-60 tisíc KMAuto se stalo dynamickým. Prošel strážci - spoušť! Ale spotřeba oleje se objevila. Akumulované vklady (mazanost) pod kroužky tvoří docela vážné smyčky na válce. Co jsme udělali, abychom snížili tření?

Ovládání auta v městském režimu (jdeme - stáli) připomíná jízdy po bruslení na asfaltu a ne ledu. Hlavní funkcí oleje je odstranit až 80% tepla z pístu, na povrchu, jehož povrchem T1200ºС (benzín), pracující směs spaluje. Olej ztrácí viskozitu z vysoké teploty. A pro separaci otáčkovacích ploch je vyžadován odolný olejový film.

3. Kritický. (Omezení) kilometrů 60-120 tisíc tisícBatienting Nagar (koks) pod kroužky a v drážkách jim nedovoluje, aby se amortizovali. Kroužky spalují, ventil. Spotřeba oleje prudce zvyšuje. Je vytvořen přímý kontakt kroužků s povrchem válce. Hans jsou vymazány, opotřebení jde katastrofálně.

V čase strávené video data umožňuje 70% obnovit motor s programy oprava dopadů, 4-10 krát levnější a bez uchylující se k čepici. Opravit.4. Opraveno. Mikuj více než 120 tisíc kmMotor ztratí více než 70 gramů kovů. Avalanche-jako vklady snižují všechny parametry: tlak, "komprese". Vyžaduje víčko. Oprava s detaily vady. Po víčko. Opravte povinnou podporu zpracování + molekulární klenba, zvýšit zdroj o 2-3 krát.

Včasné detekované opotřebení na 2 nebo 3 fázi zdroje motoru - snadno eliminuje pomocí 3-rychlostních kol pomocí suspenze a molekulární hromady - bez víčko. Opravit.Jak se děje opotřebení:

Plné opotřebení je ztráta více než 70 gramů kovu

1. Časté spuštění v nočním oteplování

2. Nesprávné spuštěné v novém nebo kapituně opraveném motoru ve vysokém hydrodynamickém tření režimu (jízda v napětí na vysoké zatížení). Vina - městské dopravní zácpy

3. Přehřátí motoru. V 99% případů dochází k přehřátí v důsledku špatného odstraňování tepla - vnitřní přehřátí. Dashboard neuvádí takové přehřátí

4. Výřez - Hlavním faktorem, jakým tento proces probíhá těžké frakce uhlovodíků nespálených paliv a lakové sedimenty oleje jsou oceňovány do více viskózních a pod akcí T - v pevné látce. Obtížné resino koksové formace (Nagar) jsou schopny transformací oleje, přilne k povrchu kovových a skóre dutin.

3-4 krát urychlil olejový nástroj:- obsahující zahušťovače polymeru

- S vysokým sulfátem Ashost - přes 1,2%

-Teer nízký tº blesk - menší než 210ºС

Výstupní kroužky škrábra s olejem z povrchu válce, zatímco část Nagaru se odstraní do filtru, část je odložena na vnitřním povrchu motoru, druhá část skóre drážky pístní prstenyMobilita je ztracena.

Kruhový ariser:

1. Zvyšuje spotřebu oleje

2. Snižuje tlak na potrubí (kompresní poměr)

3. Rozbíjení plyny v Carteru velmi rychle oxidují olej, ztmavne a ztrácí své funkce

Hlavní negativní fyzikální jevy,

Zničení motoru Vytváření opotřebení:

- Flotace - zničení a kovový vzor

- Kavitační - "buggy" chladicí systém

- Pompézní - nestabilní provoz motoru (otáčky rychlosti)

- Brusan State. -

detonace, přehřátí

- Futing. - Vzdělávání velmi odolné formace Nagar na pístech

Provádění včasné diagnostiky v nových a provozních vozidlech, dále servisní údržba V našem centru ušetří čas a peníze.

Při nastavení služby (první náhrada za olej a diagnostiku v našem centru):1. Sleva je vydána pro bezplatnou interaktivní diagnostiku.

2. Mapa dává právo prát a řezání palivový systém, Vyčistěte injektor se slevou 3-7%.

Při práci veškeré výrobní vybavení probíhají procesy spojené s postupným snížením jeho výkonu a změny vlastností dílů a uzlů. Akumulují, mohou vést k úplnému zastavení a vážnému členění. Aby se zabránilo negativním ekonomickým důsledkům, podniky organizují proces řízení opotřebení a včasné aktualizace dlouhodobého majetku.

Definice oblečení

Opotřebení nebo stárnutí, volání postupného poklesu výkonové charakteristiky Produkty, uzly nebo zařízení v důsledku změny tvaru, velikostí nebo fyzikálně-chemických vlastností. Tyto změny se postupně a akumulovat během provozu. Existuje mnoho faktorů, které určují rychlost stárnutí. Negativně ovlivnit:

- tření;

- statické, impulsní nebo periodické mechanické zatížení;

- teplotní režim, zvláště extrémní.

Následující faktory zpomalují stárnutí:

- konstruktivní rozhodnutí;

- použití moderních a kvalitních maziv;

- dodržování provozních podmínek;

- včasná údržba, plánované výstražné opravy.

Vzhledem k poklesu provozních charakteristik je také snížena spotřebitelská hodnota výrobků.

Typy opotřebení

Rychlost a stupeň opotřebení je určena podmínkami tření, zatížení, vlastností materiálů a konstruktivních vlastností výrobků.

V závislosti na povaze vnějších vlivů na materiály produktu rozlišují následující hlavní typy opotřebení:

- abrazivní druhy - poškození povrchu s malými částicemi jiných materiálů;

- kavitace, způsobená výbušným kolapsem plynových bublin v kapalném médiu;

- adhezní forma;

- oxidační pohled způsobený chemickými reakcemi;

- tepelný pohled;

- Únava v závislosti na změnách struktury materiálu.

Některé typy stárnutí jsou rozděleny do poddruhů, jako je abrazivní.

Abrazivní

Jedná se o zničení povrchové vrstvy materiálu během kontaktu s pevnějšími částicemi jiných materiálů. Charakterizované pro mechanismy pracující v prachových podmínkách:

- důlní zařízení;

- doprava, mechanismy stavby silnic;

- dohodlurální stroje. Dosavadní zařízení;

- výstavba a výroba stavebních materiálů.

Je možné působit proti němu použitím speciálních zpevňujících povlaků pro tření párů, stejně jako měnící se mazivo včas.

Gasarabrasive.

Toto poddruh brusného opotřebení se od něj liší tím, že pevné abrazivní částice se pohybují v proudu plynu. Povrchový materiál drobky jsou řezané, deformované. V takovém zařízení se nachází jako:

- pneumatické linie;

- Čepele ventilátorů a čerpadel pro čerpání znečištěných plynů;

- nastavení domény;

- komponenty motorů s pevným palivem turbojet.

Často se plyn-abrazivní účinek kombinuje s přítomností vysokých teplot a plazmových toků.

Stáhnout GOST 27674-88.

Hydroabrasive.

Dopad je podobný předchozímu, ale role brusného nosiče neprovádí plynové médium, ale toku tekutiny.

Tato expozice podléhá:

- hydrotransport systémy;

- uzly turbín HPP;

- komponenty čistícího zařízení;

- horské vybavení používané pro hrubé mytí.

Někdy jsou hydroaprasivní procesy zhoršeny účinkem agresivního kapalného média.

Kavitační

Pokles tlaku v kapalném proudu, který protéká kolem struktur vede k výskytu plynových bublin v relativní vakuové oblasti a jejich následné výbušné kolapsu s tvorbou rázové vlny. Tato rázová vlna je hlavním působícím faktorem kavitace zničení povrchů. Takové destrukce se nachází na veslovacích šroubech velkých a malých cév, v hydro turbíny a technologické zařízení. Komplikovat situaci může ovlivnit agresivní kapalné médium a přítomnost abrazivní suspenze v něm.

Přilnavost

S prodlouženým třením, doprovázeným plastovým deformacím běžícího páru účastníků, je periodická konvergence povrchových sekcí ve vzdálenosti, která umožňuje silomovou interakci vyjádřit se. Začíná interpenetrace atomů látky jedné části do krystalových struktur druhého. Opakovaný výskyt adhezních vazeb a jejich přerušení vede k separaci povrchových zón z části. Lepicí stárnutí jsou citlivé na vložené páry rubbingu: ložiska, hřídele, osy, posuvné vložky.

Tepelný

Tepelný typ stárnutí je zničit povrchovou vrstvu materiálu nebo při změně vlastností jeho hloubkových vrstev pod vlivem konstantního nebo periodického ohřevu konstrukčních prvků do teploty plasticity. Poškození je vyjádřeno v zmačkaném, umístění a změně formy části. To je charakteristické pro vysoce naložené uzlům těžkých zařízení, válcovacích mlýnek, válcovacích strojů za tepla. Může se také objevit v jiných mechanismech při narušení konstrukčních podmínek pro mazivo nebo chlazení.

Únava

Spojené s fenoménem únavy kovové pod proměnnými nebo statickými mechanickými zatíženími. Napájecí napětí smyku vede k vývoji v materiálech částí trhlin, což způsobuje sníženou pevnost. Trhliny v blízkosti povrchové vrstvy rostou, kombinují a zastavují se navzájem. To vede k erozi malých stupnic fragmentů. V průběhu času může toto opotřebení vést k zničení části. Vyskytuje se v uzlech dopravních systémů, kolejnic, kolová páraaH, důlní stroje, stavební konstrukce atd.

Fretting.

Freative je fenomén mikrovlnění dílů v těsném kontaktu v podmínkách vibrací malých amplitud - od setin mikronu. Takové zatížení jsou charakteristické pro nýty, závitové sloučeniny, plášť, sloty a piny spojující části mechanismů. Jako freative stárnutí a oddělení kovových částic, druhý vykonává jako abrazivní, zhoršuje proces.

Existují i \u200b\u200bjiné, méně běžné specifické typy stárnutí.

Typy opotřebení

Klasifikace typů opotřebení z hlediska jeho fyzikálních jevů v mikrometru je doplněna systematizací na makroskopických důsledcích pro ekonomiku a jeho subjekty.

V účetním a finančním analytici, pojetí opotřebení, odrážející fyzickou stránku jevů, úzce souvisí s ekonomickou koncepcí odpisu zařízení. Odpisy znamená jak snížení nákladů na zařízení, jak stárnou a přisuzuje část tohoto snížení nákladů na výrobky vyrobené. To se provádí za účelem akumulace o speciálních odpisových účtech pro nákup nového vybavení nebo částečného zlepšení.

V závislosti na příčinách a důsledcích rozlišují fyzické, funkční a ekonomické.

Fyzické zhoršení

Zde se rozumí okamžitá ztráta konstrukčních vlastností a vlastností jednotky zařízení během jeho použití. Taková ztráta může být buď úplná nebo částečná. V případě částečného opotřebení je zařízení vystaveno opravám obnovení, vracet vlastnosti a vlastnosti jednotky k počátečnímu (nebo jiné, předem dohodnuté) úrovni. S plným opotřebením se zařízení podléhá odepření a demontáže.

Kromě toho je fyzické opotřebení také rozděleno do druhu:

- První. Zařízení je opotřebeno během plánovaného použití v souladu se všemi pravidly a pravidly stanovenými výrobcem.

- Druhý. Změna vlastností je způsobena nesprávnou operací nebo faktory vyšší moci.

- Nouzový. Skrytá změna vlastností vede k náhlému nouzovému selhání.

Uvedené odrůdy platí nejen pro zařízení jako celek, ale také oddělené položky a uzly

Tento typ je odrazem procesu morálního zastarávání dlouhodobého majetku. Tento proces je zobrazen na trhu stejného typu, ale produktivnější, ekonomické a bezpečné vybavení. Stroj nebo instalace je fyzicky stále splněna a může produkovat produkty, ale použití nových technologií nebo pokročilejších modelů, které se objevují na trhu, využívá zastaralé ekonomicky nerentabilní. Funkční opotřebení může být:

- Částečný. Stroj je nerentabilní pro dokončený výrobní cyklus, ale je velmi vhodný pro realizaci určité omezené sady operací.

- Úplný. Jakékoliv použití vede k poškození. Jednotka podléhající odpisu a demontáži

Funkční opotřebení je také rozděleno způsobením faktorů:

- Morální. Dostupnost technologicky identických, ale pokročilejších modelů.

- Technologický. Vývoj zásadních nových technologií pro uvolnění stejného typu výrobku. Vede k potřebě restrukturalizovat celý technologický řetězec s úplnou nebo částečnou aktualizací složení dlouhodobého majetku.

V případě vzhledu nové technologie je zpravidla snížena složení zařízení a kapky složitosti.

Kromě fyzických, dočasných a přírodních faktorů pro bezpečnost vlastností vybavení jsou poskytovány nepřímý vliv a ekonomické faktory: \\ t

- Poptávka na výrobu zboží.

- Inflační procesy. Ceny pro suroviny, komponenty a prostředky práce rostou zároveň proporcionální zvýšení cen podnikových produktů nedochází.

- Cenový tlak konkurentů.

- Rostoucí náklady na úvěrové služby používané pro provozní činnosti nebo aktualizovat dlouhodobý majetek.

- Neomezené výkyvy cen v trzích surovin.

- Legislativní omezení používání zařízení, které nesplňují bezpečnostní normy okolní.

Ekonomický stárnutí a ztráta vlastností spotřebitelů podléhají jak nemovitostmi a výrobními skupinám dlouhodobého majetku. Každý podnik obsahuje registry dlouhodobých aktiv, ve kterých je zohledněno jejich opotřebení odpisů.

Hlavní příčiny a způsoby, jak určit opotřebení

Pro určení stupně a příčiny opotřebení, v každém podniku, Komise je vytvořena a provozuje a provozuje Komise. Opotřebení zařízení je určeno jedním z následujících způsobů:

- Pozorování. Zahrnuje vizuální kontrolu a měření a testovací komplexy.

- Termínem. Stanoven jako poměr skutečného období použití pro normativní. Hodnota tohoto vztahu je považována za množství opotřebení v procentech.

- zvětšený posouzení stavu objektu se provádí pomocí speciálních metrik a stupnic.

- Přímé měření v penězích. Srovnávají se náklady na získání nové podobné jednotky dlouhodobého majetku a nákladů na zotavení.

- ziskovost dalšího využití. Zvýšení příjmů je vyhodnocen, s přihlédnutím ke všem nákladům na obnovení vlastností ve srovnání s teoretickými příjmy.

Jaké metody uplatňovat v každém případě - rozhoduje Komisi pro dlouhodobý majetek, vedený regulační dokumenty a dostupnost zdrojových informací.

Metody účetnictví.

Odpisové odpočty určené k kompenzaci procesů stárnutí zařízení jsou také přípustné určit několik metod:

- lineární nebo proporcionální výpočet;

- způsob redukovaného zbytku;

- podle souhrnného období výroby;

- v souladu s objemem vydaných produktů.

Volba technik se provádí při vytváření nebo hluboké reorganizaci podniku a je konsolidována ve svých účetních politikách.

Provoz zařízení v souladu s pravidly a předpisy, včasné a dostatečné příspěvky na odpisové prostředky umožňují podnikům udržovat technologické a ekonomická efektivita Na úrovni konkurenceschopnosti a jejich spotřebitele s vysoce kvalitním zbožím za rozumné ceny.

Poslat svou dobrou práci ve znalostní bázi je jednoduchá. Použijte níže uvedený formulář

Studenti, absolventi studenti, mladí vědci, kteří používají znalostní základnu ve studiu a práce, budou vám velmi vděční.

Publikováno na http://www.allbest.ru/

- Úvod

- 1.1 Abrazivní oblečení

- 1.2 únavové oblečení

- 1.3 Nošení během žárlivosti

- Závěr

Úvod

V procesu provozu automobilu, v důsledku dopadu na něj řadu faktorů (dopad nákladů, vibrací, vlhkosti, proudů vzduchu, abrazivních částic, při nárazu automobilového prachu a nečistot, teplotních účinků atd .) Existuje nevratná zhoršení jeho technického stavu spojeného s opotřebením a poškozením jeho detailů, jakož i změnou řady jejich vlastností (pružnost, plasticita atd.). Nosit hydro-erozivní brusivo

Změna v technickém stavu vozu je díky práci jeho uzlů a mechanismů, dopadem vnějších podmínek a skladování vozu, stejně jako náhodné faktory. Náhodné faktory zahrnují skryté vady autodílů, přetížení konstrukce atd.

Hlavními trvalými důvody pro změnu technického stavu vozu během jeho provozu byly opotřebované, plastové deformace, destrukce únavy, korozi, jakož i fyzikálně-chemické změny v materiálu dílů (stárnutí).

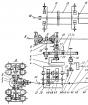

1. Druhy zničení kovových povrchů

Účinně řídit procesy změn v technickém stavu strojů a odůvodnit činnosti zaměřené na snížení intenzity opotřebení částí strojů, v každém konkrétním případě, pro stanovení typu opotřebení povrchů. Chcete-li to provést, nastavte následující vlastnosti: typ relativního pohybu povrchů (schéma tření); Charakter mezilehlého prostředí (zobrazení) lubrikant nebo pracovní tekutina); Mechanismus hlavního opotřebení.

V pářovinách existují čtyři typy relativního pohybu pracovních ploch části: posuvné, spalování, flow, oscilace (pohybující se povahy relativních oscilací s amplitudou 0,02-0,05 mm).

Ve formě mezilehlého média se opotřebení vyznačuje třením bez maziva, třením s mazivovým materiálem, s třením abrazivním materiálem. V závislosti na vlastnostech materiálů dílů, lubrikant nebo abrazivního materiálu, jakož i jejich kvantitativních vztahů v konjugacích, během provozu vzniká zničení povrchů různých druhů.

Nošení se oddělí do následujících typů: mechanické (abrazivní, vodní a plynový abrazivní, erozi, hydro a plyn - erozivní, kavitace, únava, opotřebení během rušení, opotřebení během frettingu); korozní mechanický (oxidační, opotřebení během korozi frettingu); Nosit pod působením elektrického proudu (elektro-erozi).

Mechanické opotřebení se vyskytuje v důsledku mechanických účinků na povrchu tření.

Korozní mechanické opotřebení je důsledkem mechanického nárazu, který je doprovázen chemickou a (nebo) elektrickou interakcí materiálu s médiem.

Elektro-erozi se nazývá erozní opotřebení povrchu v důsledku expozice vypouštěcího výboje během průchodu elektrického proudu. Ve strojích se tento typ opotřebení nachází v prvcích elektrických zařízení v generátorech, elektromotory, stejně jako v elektromagnetických spouštěcích.

V reálné podmínky Matrace strojů jsou pozorovány současně několik typů opotřebení. Nicméně, zpravidla je možné navázat vedoucí typ opotřebení, omezit trvanlivost dílů a oddělit jej od jiných současných typů zničení povrchů, což mírně ovlivňuje výkon konjugace.

Mechanismus hlavního typu opotřebení je určen studiem opotřebovaných povrchů. Pozorování povahy projevu opotřebení opotřebení třecích ploch (přítomnost škrábanců, trhlin, stopy zbarvení, zničení oxidové fólie) a znát vlastnosti materiálů dílů a mazacího materiálu, jakož i data Přítomnost a povaha abraziva, intenzita opotřebení a způsobu konjugace, může být zcela odůvodněna. Ve formě opotřebení konjugace a vyvinout opatření ke zvýšení trvanlivosti stroje.

1.1 Abrazivní oblečení

Brusný se nazývá mechanické opotřebení materiálu v důsledku především řezání nebo poškrábání účinků na brusných částcích umístěných ve volném nebo pevném stavu. Brusné částice, které mají vyšší než kov, tvrdost, zničit povrchový povrch a dramaticky zvýšit jejich opotřebení. Tento typ opotřebení je jedním z nejčastějších. V silniční strojeaH více než 60% případů opotřebení je abrazivní. Takové opotřebení se nachází v detailech otočných sloučenin, otevřených ložisek posuvných, částí pracovních těles silničních vozidel, detaily běžící části atd.

Hlavním zdrojem abrazivních částic v rozhraní strojů je životní prostředí. V 1 m3 vzduchu obsahuje od 0,04 do 5 g prachu, 60 ... 80% sestávající ze suspendovaných částic minerálů. Většina částic má rozměry d \u003d 5 ... 120 μm, tj. odpovídající mezerám v párovacích silničních strojích. Hlavními složkami prachu: Si02 oxid křemičitý, Fe2O3 oxid železitý, AL, Ca, Mg, Na sloučeniny a jiné prvky.

Při určování typu opotřebení prvků strojů je nutné rozlišit od erozi erozi od hydrogazoerosuu a kavitace.

Eroze se nazývá mechanické opotřebení povrchu v důsledku účinku toku tekutiny a (nebo) plynu.

Hydro-erozivní (plyn - erozion) opotřebení je erozi opotřebení v důsledku účinku toku tekutiny (plynu).

Kavitační se nazývá hydro-erozivní opotřebení, když se pevné těleso pohybuje vzhledem k kapalině, ve kterém plynové bubliny slam v blízkosti povrchu, který vytváří lokální tlak nebo teplotu. Opotřebení tohoto druhu se nejčastěji nachází v prvcích potrubí a sběratelů v nepřítomnosti abrazivních částic v pracovní tekutině nebo plynu. Pro silnici I. stavební stroje Erozi typy opotřebení nejsou charakteristické.

1.2 únavové oblečení

Únava se nazývá mechanické opotřebení v důsledku ničení únavy, když znovu deformovat mikrovrátor materiálu povrchové vrstvy. Takové opotřebení je pozorováno ve většině párů silničních strojů jako souběžného typu opotřebení. To se vyskytuje jak třením válcování a s třením.

Proces únavového opotřebení je obvykle spojen s opakovaným cykly napětí v kontaktu nebo uklouznutí. V procesu interakce povrchů v horních vrstvách existují pole napětí. Schéma distribuce napětí při kontaktu s válcem s rovinou vypočítanou metodou konečných prvků. V procesu tření na pracovním povrchu dílů, maximální kompresní napětí vznikají, a v hloubce materiálu dílu, je distribuována směnná tečná napětí s maximální vzdáleností od kontaktního bodu.

Intenzita únavového opotřebení je stanovena následujícími faktory: přítomnost zbytkových napětí a koncentrátorů povrchového napětí (oxidy a jiné hlavní inkluze, dislokace); kvalita povrchu (mikropotorna, znečištění, promáčknutí, škrábance, škrábance); Distribuce zatížení v konjugaci (elastická deformace, šikmé části, clearance); Typ tření (válcování, posuvné nebo válcování s prokluzem); Přítomnost a typ maziva materiálu.

Existují dva modely procesu únavového opotřebení materiálu. Teorie únavového opotřebení vyvinutého skupinou vědců pod vedením I.v. Krgeelsky. Podle této teorie mohou být rozděleny částice z třecího povrchu a bez zavedení mikroprezely jedné části k povrchovým vrstvám dalšího detailu konjugace. Nošení může dojít v důsledku únavy mikrovipos materiálu vyplývajícího z více tlakových a protahovacích úsilí.

Únavové opotřebení je nejčastěji pozorováno pod vysokým kontaktním zatížením při válcování a sklouznutí jednoho povrchu na druhou. Za těchto podmínek existují například ozubená kola, závažná ozubená kola a válcová ložiska, ozubené kola. Únava opotřebení pracovních povrchů dílů je doprovázeno zvýšením hluku a vibrací jako zvyšování opotřebení.

Únavový opotřebení materiálu může být mírné a progresivní. Konvenční středně těžké opotřebení pro většinu třecích párů není nebezpečné a detaily, které mají poškození únavy mohou být použity po dlouhou dobu. Progresivní opotřebení se vyskytuje při vysokých kontaktních napětí, doprovázené intenzivním zničením povrchu a může vést k rozpadu dílů (například zubů).

S intenzivními abrazivní opotřebením pracovních ploch se jejich zničení vyskytuje rychleji než tvorba únavových trhlin, proto není v takových případech pozorována důlka.

Únavový opotřebení se projevuje také v interakci částí z elastomerních materiálů. Elastické vlastnosti těchto materiálů umožňují reprodukovat drsnost protilehlého pevného povrchu během procesu skluzu, což zase vede k vícenásobnému cyklickému zatížení materiálu. Pokud mají výčnělky nepravidelností pevného povrchu zaoblený tvar a nezpůsobují abrazivní opotřebení, může dojít k poškození v podnožních vrstvách elastomeru za působení opakujícího se napětí komprese, protahování a střídavého tečná tečná napětí. Tento únavový mechanismus způsobuje opotřebení relativně nízké intenzity, což se dlouhodobě výrazně zvyšuje pod působením cyklického namáhání.

1.3 Nošení během žárlivosti

Nosit během ramene dochází v důsledku nastavení, hluboké lámání materiálu, přeneste ji z jednoho třecího povrchu do druhého a vystavení nepravidelnostem na povrchu konjugátu. Nosit tento druh je jedním z nejnebezpečnějších a destruktivních. Je doprovázena odolnou sloučeninou kontaktování třecích ploch. V procesu tření vede relativní pohyb povrchů na separaci kovových částic jednoho povrchu a přidává je na jiný pevný povrch.

V mechanismu opotřebení, když má důležitou roli, hraje atomovou molekulární interakci částí částí, vyskytující se během konvergence povrchů. Na rozdíl od opotřebení jiných druhů, který vyžaduje určitý čas na vývoj procesu a akumulaci destruktivního poškození, přičemž rušení zničení povrchu probíhá spíše rychle a vede k závažným formám poškození (podvody a dřezy).

Proces tváření kovových vazeb závisí na vlastnostech konjugovaných povrchů (jejich povahy, tvrdosti), jakož i na metodách jejich zpracování. V přítomnosti oxidových filmů na povrchu kovů závisí proces rušení také na vlastnostech těchto oxidů. Ochranné fólie, které pevně spojují s hlavním kovem a jsou schopny rychle obnoveny během destrukce, zabraňují sběr kovů.

Nosit během kovy k kovům dochází v důsledku porušení pravidla pozitivního gradientu mechanických vlastností v hloubce pod třením podmínek bez maziva nebo s nedostatečným množstvím. V tření válcování za podmínek hraničního mazání je také pozorováno opotřebení způsobené uchopením materiálů a rušení. Učebna se vyskytuje u lokálního mazivového filmu a instalace kovového kontaktu. To je možné nejen s ukončením dodávky maziva, ale také v důsledku celkového přetížení konjugace, prudký nárůst teploty oleje v povrchových vrstvách, bliká lokální teplota atd.

Nosit během vězení je nejčastěji nalezena v zapojení zařízení. Schopností konfrontovat horký přenos všech typů ve stejných podmínkách nakládání mohou být převodovky umístěna v následujícím pořadí: válcové přenosy s vnitřním a vnějším záběrem; kuželovité přenosy s rovnými, šikmé a spirálovými zuby; Převody hypun a šroubů mají nejnižší odolnost proti kontaminaci. To je vysvětleno tím, že hypoidní a šroubovákové převodovky mají největší sklouznutí zubů v záběru. Nosit během rušení se také vyskytují v kulových a válečkových ložiskách, v těžce naložených válcovacích podpěrách.

1.4 Korozní mechanické opotřebení

Korozní mechanické opotřebení se vyznačuje procesem třecího materiálu, který vstoupil do chemické interakce s médiem. Zároveň jsou na kovovém povrchu vytvořeny nové, méně trvanlivé chemické sloučeniny, které během provozu párování se odstraní s produkty opotřebení. Korozní mechanické opotřebení zahrnuje oxidační opotřebení během korozi frettování.

Oxidační se nazývá opotřebení, ve kterém je základní účinek na zničení povrchu má chemickou reakci materiálu s kyslíkem nebo oxidačním prostředím. To se vyskytuje při válcování s mazivem nebo bez maziva. Rychlost oxidačního opotřebení je malá a je 0,05 ... 0,011 μm / h. Způsob se aktivuje zvýšením teploty, zejména ve vlhkém prostředí.

Nosit s fretting-korozi je korozní mechanické opotřebení kontaktních těles s malými oscilačními relativními pohyby. Tento typ opotřebení se liší od opotřebení s frettingem mechanického opotřebení kontaktních těles s nízkým oscilantním relativním pohybem. Hlavní rozdíl spočívá v tom, že opotřebení během frettingu dochází v nepřítomnosti oxidačního prostředí bez projevu chemická reakce Materiály dílů a produkty opotřebení kyslíku. S ohledem na to není obtížné nakreslit analogii v mechanismech pro vývoj opotřebení na frettingu a fretting-korozi.

Nošení během frettingu a fretting-koroze se obvykle vyskytuje na konjugovaných povrchech hřídele s koly lisované na ně, spojky a kroužky válcovacích ložisek; na osách a rozbočovačích kol; na nosných plochách pružin; na zdlouhavých spárách, vybavené povrchy kalhotek a drážek; Na podpoře motorů a převodovek. Předpoklad Výskyt frettingové koroze je relativní sklouznutí konjugovaných povrchů, které mohou být způsobeny vibracím, pístovým pohybem, periodickým ohybem nebo kroucením konjugovaných částí. Fretting proces je doprovázen nastavením, oxidačním, korozním a únavovým destrukcí mikropodniků.

V důsledku fretting-korozi je limit vytrvalosti povrchu snížen o 3-6 krát. Na povrchu dílů v místech konjugátů, trysek, plechů na pečení, krmení, dřezi, stejně jako povrchové mikrotrakci jsou tvořeny. Rozlišovacím znakem opotřebení v důsledku šílené koroze je přítomnost povrchů třepání dřezu, ve kterých se koncentrují stlačené oxidy, které mají specifickou barvu. Na rozdíl od opotřebení jiných druhů s korozí, opotřebení výrobků v hlavní hmotnosti opustí kontaktní plochu pracovních ploch dílů.

Nosit s fretting-korozi znamená porušení rozměrové přesnosti spojení (pokud část výrobků opotřebení najde výstup z kontaktní zóny) nebo rušení a rušení odnímatelných přípojek (pokud nosit produkty zůstávají v třecí zóně). Pro korozi frettingu, nízká rychlost (asi 3 mm / s) relativního pohybu povrchů a dráhy (0,025 mm) tření ekvivalentu amplitudy oscilací, s frekvencí oscilace do 30 Hz a vyšší; Lokalizace povrchových škod na platných kontaktních místech v důsledku malých relativních posunů; Aktivní oxidace

Při interakci elastomerních materiálů s kovovými díly je také pozorována fenomén nastavení. Elastomer opotřebovává, zda je koeficient tření mezi ní a pevný povrch poměrně velký, a pevnost elastomeru na prasknutí je malá. Pokud jsou povrchové vrstvy materiálu ve stavu maximální deformace, pak se ve směru kolmém směru kolmá se objeví poškrábání nebo malá trhlina. Dále je zde postupný lámání části elastomerového elastického materiálu, který je ve stavu nastavení s pevným povrchem. Současně je elastomerová vrstva oddělená od povrchu zkroucena do válce a tvoří částici opotřebení. Intenzita opotřebení elastomeru v tomto případě je významně závisí na teplotě, zatížení a typu lubrikantního materiálu. Výběr maziva s přihlédnutím k vnějším podmínkám a elastickým vlastnostem elastomeru, můžete tento typ opotřebení zcela eliminovat.

Proces opotřebení během korozi friky pod třením bez maziva může být rozdělen do tří etap.

První etapa je doprovázena zničením výčnělků a oxidových filmů v důsledku cyklicky opakovaných oscilačních relativních pohybů kontaktních povrchů v působení s vysokým zatížením. Způsoby vytvrzovacích materiálů a plastové deformace výčnělků mikrodelnických, což způsobuje konvergenci povrchů. Rapid povrchu způsobuje molekulární interakci a nastavení kovu v oddělených kontaktních místech. Zničení v důsledku únavy výčnělků a nastavení uzlů vytváří produkty opotřebení, jejichž část je oxidována. Tato fáze se vyznačuje zvýšeným opotřebením s monotónním snižujícím se rychlostí opotřebení.

Ve druhé fázi se poškození únavy hromadí v povrchových vrstvách. V třecí zóně se vytvoří korozivotní médium pod účinkem kyslíkového vzduchu a vlhkosti. Elektrolytické médium je vytvořeno mezi povrchy, které zesílit proces oxidace kovových povrchů a jejich korozní destrukci. Pro tuto fázi je stabilizace procesu opotřebení charakteristická, snížení rychlosti opotřebení ve srovnání s rychlostí rychlosti v první fázi.

Ve třetí etapě, v důsledku únavových korozních procesů, sofistikované povrchové vrstvy kovů se začnou intenzivně zmenšovat s postupně rostoucí rychlostí. Proces má charakter ničení únavy korozi.

Intenzita zničení povrchů během phřížní koroze závisí na amplitudě a frekvenci oscilací, zatížení, vlastnostech materiálů dílů a životního prostředí.

2. Základní příčiny poškození opotřebení a těla

Mohou být způsobeny opotřebované a poškození těla různé důvody. V závislosti na příčině poruchy jsou rozděleny na provozní, strukturální, technologické a vznikající v důsledku nesprávného skladování a péče o tělo.

Během provozu, prvky a uzly těla zažijí dynamické napětí z ohýbání ve svislé rovině a kroucení, zatížení z vlastního hmotnosti, hmotnosti nákladu a cestujících.

Významné napětí se také přispěly k opotřebení těla a jeho sestav, které vznikají v důsledku kolísání těla nejen, když se pohybuje na nesrovnalostech a možných vtipech a otřesech při jízdě na těchto nesrovnalostech, ale také v důsledku provozu Motor a chyby při vyrovnávání otáčivých uzlů skříně automobilu (zejména kardanové hřídele), stejně jako v důsledku zkreslení těžiště v podélných a příčných směrech.

Zátěž lze vnímat tělem zcela, pokud auto nemá rám podvozku, nebo částečně při instalaci těla na rámu.

Studie ukázaly, že proměnné podle velikosti napětí působí na prvky těla během provozu automobilu. Tyto napětí způsobují akumulaci únavy a vedou k ničení únavy. Úzký zničení začíná v oblasti akumulace stresu.

V orgánech automobilů vstupujících generální opravaExistují dvě základní skupiny poškození a závady: poškození, které se objevují v důsledku rostoucích změn v těle.

Mezi ně patří přírodní opotřebení, které se vyskytují v procesu normálu technické vykořisťování auto, vzhledem k trvalému nebo periodickému dopadu na tělo takových faktorů, jako je korození, tření, hnijící dřevěné části, elastické a plastové deformace atd.; Poruchy, jehož vzhled je spojen s činností osoby a je důsledkem konstruktivních nedostatků, nedostatků, porušování těla těla těla a údržby (včetně nouze), nekvalitní opravy těla.

Kromě normálního fyzického opotřebení během provozu vozu v obtížných podmínkách nebo v důsledku porušení pravidel péče a prevence může dojít ke zrychlenému opotřebení, jakož i zničení jednotlivých částí těla .

Charakteristické typy poškození opotřebení a poškození těla během provozu automobilu jsou korozi kovů, které vznikají na povrchu těla pod vlivem chemických nebo elektromechanických účinků; Porušení hustoty nýtových a svařovaných spojů, prasklin a praskel; Deformace (promáčknutí, zkosení, deformace, deformace, odmítnuté).

Koroze je hlavním typem opotřebení kovového tělesa těla.

V kovových částech těla se nejčastěji nachází elektrochemický typ koroze, ve kterém kovový kov reaguje s roztokem elektrolytu adsorbovaným ze vzduchu a který se jeví jako přímá injekce vlhkosti na nechráněném povrchu kovů Povrchy a v důsledku kondenzátu tvorby v mezioborovém prostoru (mezi vnitřními a vnějšími panely dveří, stran, střech, atd.). Koroze se zvláště rozvíjí v místech, obtížně přístupná a čistá v malých mezerách, stejně jako v ohybu a ohýbání okrajů, kde vlhkost, která periodicky spadá do nich, může být udržována po dlouhou dobu.

Tak, nečistoty, sůl a vlhkost, která stimulují proces korozního vývoje, mohou být shromažďovány v kolejových výklencích; Spodní část těla není dostatečně odolná vůči účinkům korozních faktorů. Složení koroze má velký vliv na atmosféru, její znečištění s různými nečistotami (emise průmyslových podniků, jako je oxid siřičitý, vytvořený v důsledku spalování paliva; chlorid amonný, padající do atmosféry v důsledku odpařování moří a Oceány; pevné částice ve formě prachu) a také okolní teplota a jiné pevné částice obsažené v atmosféře nebo na povrchu těla z plátna nebo na povrchu těla z plátna jsou také způsobeny abrazivní opotřebení kovového povrchu těla. S rostoucí teplotou se míra koroze zvyšuje (zejména v přítomnosti agresivních nečistot a obsahu vlhkosti v atmosféře).

Zimní povlaky silničního soli pro odstranění sněhu a ledu, stejně jako práce auta na mořském pobřeží vést ke zvýšení korozi automobilu.

Destrukce koroze v těle se také nachází v důsledku kontaktování ocelových dílů s detaily vyrobenými z některých jiných materiálů (duralový, gumové sloučeniny sírové sloučeniny, plastu na bázi fenolových pryskyřic a dalších, jakož i v důsledku kovového kontaktu s díly velmi mokrého dřeva. obsahující znatelné množství organických kyselin (Formic et al.).

Studie tak ukázaly, že během kontaktní oceli s poly-isobutylenem je rychlost koroze kovů denně 20 mg / m2 a při styku stejné oceli s silikonovou pryží - 321 mg / m2 za den.

Tento typ koroze je pozorován v místech formulace různých gumových těsnění, v místech úpravy k tělu chromových dekorativních detailů (světlomety atd.).

K vzniku koroze na povrchu částí těla, kontaktní tření také poskytuje místo se současným účinkem korozního média a tření, s oscilantním pohybem dvou kovových povrchů vzájemně k sobě v korozním médiu. Tento typ koroze podléhá dveřím kolem obvodu, křídla v místech připojení k tělesným šroubům a jiným kovovým částí těla.

Je-li automobilová malba, může dojít k tělu pečlivě připravenému na barvu povrchů těla a kontaminovaného vzduchu. To není dostatek vysoce kvalitního povlaku také vede ke korozi těla.

Proces koroze těla se vyskytuje buď rovnoměrně na významné oblasti (povrchová koroze je znázorněna na obr. 1) nebo koroze je v tloušťce kovu, tvořící hluboké lokální destrukce - umyvadla, skvrny v oddělených místech kovového povrchu (bodová koroze je znázorněna na obrázku 2).

Obrázek 1 - Koroze povrchu na křídle vozu.

Obrázek 2 - bodová koroze autem.

Pevná koroze je méně nebezpečná než lokální, což vede ke zničení kovových částí těla, ztráta pevnosti vůči prudkému poklesu limitu korozní únavy a křehkost koroze charakteristickou pro tělo směřující.

V závislosti na pracovních podmínkách, které přispívají k výskytu korozi, částí a složek tělesa, rozděleny na otevřené plochy směřující k plátnem (dno podlahy, křídla, oblouky kol, prahových hodnot dveří, spodní části pláštku chladiče) , na povrchu, které jsou v mezích objemu tělesa (rám, kmen, horní část podlahy), a na povrchy, které tvoří uzavřený izolovaný objem (skryté části rámu, dno venkovní dveře, atd.) .

Sborové trhliny se vyskytují, když zasáhnou v důsledku porušení technologie technologie zpracování kovů (šokovat více oceli oceli v chladném stavu), špatná kvalita budování výroby nebo opravy těla (významné mechanické úsilí při spojování dílů), v důsledku Použití nízkou kvalitní oceli, účinky kovu a koroze s následným mechanickým zatížením, defekty montážních uzlů a částí, stejně jako nestačí odolný design uzel.

Praskliny mohou být vytvořeny v jakékoli části nebo části kovového pouzdra, ale nejčastěji na místech náchylných k vibracím.

Obrázek 3 ukazuje hlavní poškození těla na příkladu plynového plynu - 24.

Obrázek 3 - Nalezení poškození v těle auta GAZ-24 "Volga"

1 - trhliny na blatníku; 2 - narušení svařovaného spojení vzpěry nebo spěchu Govik s rámem rámu; 3 - trhliny na vzpěru; 4 - praskliny na čelním panelu a blatníky předních kol; 5 trhlin na oknech; 6 - Deep Dents na panelu okna; 7 - Šikmo otevírání oken; 8 - Separace předního sedadla; 9 - trhliny na bázi těla; 10 - narušení svařovaných těles; 11 - Výztužný žlab; 12 - Dents na venkovní panely uzavřené detaily zevnitř, nesrovnalosti zbývající po editaci nebo Richtovka-13 - lokální korozi ve spodní části zadního okna; 14 - Separace pandexů v místech uchycení nebo trhlin na regálech; 15 a 16 - lokální korozi krytu trupu; 17 - Zaměřovací držák zámku trupu; 18 - lokální korozi v zadní části základny těla; 19 - Denty na dně zadního panelu krávy v místech upevnění zadních světel; 20 - Místní koroze ve spodní části blatníku - 21 - nájezd koroze a další drobné mechanické poškození; 22 - Místní korozní obloukové kolo; 23 - Zadní křídlo blatník spěchá; 24 - porušení svařované. V kombinaci blatníku s obloukem; 25, 32 - prasklý na základě míst sedadel; 26 - Místní koroze na zadním stojanu a na základně těla. Vzrušující zadní sparový zesilovač; 27 - trhliny na základě těla v místech uchycení zadních pružin a jiných závorek; 28 - Dents na panelu stojanu a rekekce centrálního stojanu; 29 - Separace držáků zámků zámku a smyčky dveří těla; 30 - lokální korozi na dně střední strany boční stěny; 31 - Místní koroze a trhliny základní základny těla; 33 - Dissars dveřních otvorů těla; 34 - pevná koroze základních prahových hodnot; 35 - Denty na základních základnu Sprsen (mezery); 36 - Rozbíjení závitu na deskách upevňovacího přípravku a dveřních smyček; 37 - z krytu zámku dveří; 38 - Dents (možná s přestávkami) na bočním panelu těla; 39 - lokální korozi v dolní části předního stojanu; 40 - zhoršený antikorozní povlak; 41 - gay-coderzhatley separace; 42 - Souběžnost souřadnic čísla 1; 43 - Praskne na čelním panelu v místech vzpěry; 44 - Separace předního pufru montážního držáku; 45 - trhliny na stínění radiátoru; 46 - Místní koroze na rozdělení zesilovače; 47 - Trhliny v místech upevnění spar; 48 - Útlum nýtovacího připojení držáku; 49 - Vývoj otvorů pod prstem pružinových náušnic a přední držáku zadních pružin; 50 - oddělení zesilovače tělesa těla; 51 - opotřebení upevnění tlumiče tlumiče; 52 - Praskliny v držáku montážních míst palivová nádrž; 53 - Dents s ostrými rohem nebo mezerami na spodním panelu; 54 - pevná koroze na dně zadního panelu; 55 - trhliny v odpisových místech; 56 - Trhliny na pouzdře kardanového hřídele

Zničení svařovaných spojů v uzlech, jejichž části jsou spojeny bodovým svařováním, jakož i v pevných svařech těla mohou nastat v důsledku špatného svařování nebo dopadu korozivy a vnějších sil: vibrací případu pod akcí Dynamické zatížení, nerovnoměrné distribuce zboží při nakládání a vykládání těla.

Data zničení jsou uvedeny na obrázku 4.

Obrázek 4 - Zničení svařovaných sloučenin pod vlivem koroze

Nosil v důsledku tření se vyskytuje v detailech výztuže, os a otvorů smyček, čalounění, v otvorech nýtovacích a šroubovaných spojů.

Celters a jsou propuštěni v panelech, stejně jako hanlivé a zkreslení v těle se objevují v důsledku zbytkové deformace, když hit nebo špatně provedené práce (montáž, opravy atd.).

Koncentrace napětí ve sloučeninách jednotlivých prvků skříně v otvorech pro dveře, okna, stejně jako spoje prvků velkého a nízkého tuhosti mohou být příčinou zničení dílů, pokud nejsou posíleny.

V konstrukcích těla jsou obvykle zajištěna nezbytná tvrdá přípojka, zvýšení jednotlivých řezů s dalšími detaily, vytlačování tuhých žeber.

Nicméně, v procesu dlouhodobého provozu těla a v procesu jeho opravy, mohou být v tělese pouzdro odhaleny oddělené slabé vazby, které vyžadují zisk nebo změnu návrhu uzlů, aby se zabránilo vzhledu sekundárních poruch.

Závěr

Chcete-li změnit technický stav vozu, jsou podmínky provozu výrazně ovlivněny: silniční podmínky (Technická kategorie silničního, pohledu a kvality povrchu vozovky, svahy, horolezectví, zvedání, zaokrouhlení radostí), podmínky pohybu (intenzivní městský provoz., silniční provoz), klimatické podmínky (okolní teplota, vlhkost, zatížení větrem, sluneční záření), sezónní podmínky (Prach v létě, nečistotách a vlhkosti na podzim a jaro), agresivita životního prostředí (mořský vzduch, sůl na silnici v zimě, posilující korozi), jakož i přepravní podmínky (nákladní zatížení).

V důsledku provedení abstraktu byly studovány hlavní typy zničení automobilů automobilu.

Jedná se o takovou zničení jako únavové opotřebení a opotřebení korozi.

Aby se snížily korozní části vozu a především tělo musí udržovat svou čistotu, aby se včasné péče o laku a její zotavení, aby se vytvořila antikorozní léčba skrytých tělesných dutin a jiných korozních částí.

Aby se zabránilo destrukci únavy a plastové deformace, je přísně následuje pravidla provozu automobilu, vyhnout se jeho práci na mezních režimech as přetížením.

Seznam použitých zdrojů

1 Základy výkonu technické systémy studie. Pro univerzity v.A. Zorin Academy, 2009. - 206 p.

2 spolehlivost vozidlo "Základy teorie spolehlivosti a diagnostiky" / V. I. Klid. - Orenburg: vydavatelství OGU, 2000. - 100 p.

3 spolehlivost mobilních strojů / k.v. Schurin; M-ve vzdělávání a vědě rostla. Federace: OGU, 2010. - 586 p.

4 Zvýšení trvanlivosti dopravních automatů: Studie. Příručka pro univerzity / V. A. Bondarenko [a další]. - M.: Strojírenství, 1999. - 144 p.

5 Základy teorie spolehlivosti motorová vozidla: Studie. Ruce. Pro studenty v akci. Formy vzdělávacích specialit "150200, 230100" / V. I. Rosidoye. - Orenburg: OGU, 2000. - 36 p.

Publikováno na allbest.ru.

...Podobné dokumenty

Metody tvorby systému technické inspekce (MOT) a opravy. Opotřebení a opotřebení konjugovaných částí. Klasifikace typů opotřebení. Koeficient technické připravenosti jako hlavní ukazatel služby ATP. Ekonomická a pravděpodobnostní metoda.

vyšetření, přidáno 04/08/2010

Design pár kol. Typy kolové páře a jejich hlavní rozměry. Analýza opotřebení a poškození kola a příčiny jejich formace. Poruchy celek válcovaných kol. Výrobní proces opravy. Pozemek přijetí opravené kolové páry.

kurz, přidáno 04/10/2012

Výrobní charakteristiky depa. Struktura, složení, výrobní funkce oprava oddělení nebo spiknutí. Uspořádání zařízení opravného oddělení. Podrobnosti a součásti elektrické kompozice. Eliminace opotřebení a poškození.

praktická zpráva, přidaná 07.01.2014

Teorie opotřebení. Demontáž a montáž strojů za provozních podmínek. Zařízení používané pro montážní práce. Pořadí registrace traktorů během registrace a deregistrace. Vypracování ročního plánu pro údržbu a opravu.

vyšetření, přidané 15.04.2009

Pracovní parametry a množství hořlavé směsi. Proces vstupu, komprese a spalování. Indikátory parametrů pracovní kapaliny. Hlavní parametry a vrh motorového automobilu. Výpočet kroužku pístu karburátor motor. Výpočet prstu pístu.

kurz, přidáno na 03/15/2012

Vady těla a kabin. Technologický proces Oprava karoserie a kabin. Oprava nekovových částí těla. Kvalita opravy automobilů. Menší hanby na jemných lektálních povrchech viditelných s bočním osvětlením. Dents.

kurz, Přidáno 04.05.2004

Nosit povrchovou vrstvu, změnou vlastností materiálu, tvaru, velikosti a hmotnosti části. Technologický proces opravy strojů v zemědělství. Obnovení válce motoru válce ZIL-130, s použitím pokročilých formulářů a oprav.

kurz práce, přidáno 03/24/2010

Tvorba variační řady opotřebení hřídele hřídele traktoru. Vypracování statistického rozsahu opotřebení, stanovení experimentální a akumulované pravděpodobnosti. Konstrukce grafů, histogramů a mnohoúhelník zaznamenaly distribuci hodnot opotřebení.

zkouška, přidaná 01/11/2014

Informace o zařízení moderních automobilových těles. Tělo osobní automobily. Účel, struktura a práce. Funkce provozu. Struktura technologického procesu opravy karoserie. Hlavní chyby. Prvky a příslušenství.

diplomová práce, Přidána 31.07.2008

Principy organizace Údržba a opravy strojů, technologie jejich hospodářství, rozvoj opatření ke zlepšení. Technologický proces přijímání a vydávání vozu UAZ-469 a ZMZ-402, proces demontáže na uzlech a podrobnosti těchto strojů.

Hlavní otázkou tohoto článku je, zda neexistuje jízda na nízkých otáčkách na předčasné oblečení motoru? A jaké režimy jsou nejvíce "opotřebení" ...

Formulace odborných testů, obecně, je srozumitelná. Motor je stejný: VAZ "osm-bod". Stojan, vybavení, benzín a několik olejových kanystru - každý zkušební cyklus vyžaduje jeho náhradu. Úkol je jednoduchý - musíte "řídit" stejnou vzdálenost, při jedné rychlosti, ale pomocí různých režimů provozu motoru. Na různých převodových zařízeních ...

Jak toho dosáhnout? Můžete jít na stejné rychlosti, udržování rychlosti motoru a 1500 a 2500, a dokonce 4000 ot / min. Čím vyšší je revs - snížení přenosu, je důležité, aby výkon vydaný motorem bude stejné. Na stánku je jednoduchý - změřujeme točivý moment podle dynamometru, jsou známy revs - tedy a moc know. "Speed" násobí na počasí, které také opravujeme - zde je kilometr.

S opotřebením je obtížnější - pokaždé, když motor pracuje v pevné době, motor je demontován a váží hlavní části tvořící třením uzlů, jedná se o vložky ložisek a pístních kroužků. PLUS, další mezilehlé ovládání, které bude prováděno stanovením obsahu výrobků opotřebení v olejových vzorcích. Nalezeno Chrome - Proto jsou první prsteny pístu; objevil železo - válce a hřídele krky; Objevil se - Definuje rychlost opotřebení ložisek vložek (protože je zahrnuta do antifrikční vrstvy); Hliník je důsledkem opotřebení pístů a ložisek vačkových hřídelů.

Motor pracoval na určených trvalých režimech s přibližně stejným výkonem 50 hodin. Trochu pro zdroj, ale dostaneme rychlosti používáme, a pak s jednoduchou extrapolací a přibližným zdrojem motoru. V tomto případě změnil obrat motoru na zkušebních cyklech od 1200 do 4000, tj. Více než třikrát. A pak zatížení motoru se zvýšilo - a opět řídil cyklus. A pak - více ... ukázalo se hromadnou tabulku, kde byla míra opotřebení zaznamenána pro každý režim režimu a ložiska a kroužky oddělené uzly.

Průměrná rychlost opotřebení prvních pístových kroužků motoru se změní, když se režim změní změnou

"Černé zóny" aktivního opotřebení okamžitě ukázaly. Nejzávažnější - když je velké zatížení superponováno na malých otáčkách a vysoké teploty Olej. Rychlost opotřebení v tomto režimu je maximální - jak pro ložiska, tak pístní kroužky s válci. Motory se nazývají tuto oblast mode vlečení zóny.

S rostoucími otáčkami se zóna opotřebení okamžitě začala klesat a někde v 1800 ot / min - zmizel. Všechny třecí uzly "Vypočtené" na olejových fóliích, přímý kontakt mezi povrchy dílů zmizelo - as tím s ním a rychlost opotřebení se otočila téměř v nuly. Ale je nutné pochopit, že nula z rychlosti opotřebení na harmonogramech neznamená, že to není, jen nosit na těchto režimech menší chybu měření. V praxi, samozřejmě, ne tak tak. Mikročástice prachu, produkty opotřebení, říká, trpí olejový filtrdá nějaký druh opotřebení a tady.

A tak - vložky spojovacích tyčových ložisek

S rostoucí frekvencí otáčení klikový hřídelZóna opotřebení se začíná objevovat a růst. V našem případě, již někde z režimů 3800 RPM s velkou zátěží a dále postupuje. Kromě toho se zde opotřebují opotřebení a pístní kroužky s válci se chová odlišně. Rychlejší věci vysoká revs. Začíná cítit ložiska klikového hřídele. Proč? Skutečností je, že se zvyšujícími se otáčkami zvyšují zatížení ložisek prudce - tlak inerciálních sil z otáček závisí na čtverci. Kroužky jsou však opět získány z vysoké rychlosti otáčení - někde s 4500 ot / min, a tam je hlavně díky rostoucí teplotě oleje.

Kde je nejvýhodnější operační zóna motoru? Zažili jsme VAZ "osmičky" (bez ohledu na karburátor nebo injekce, osm nebo šestnácté klapky), zóna optimálních otáček, ve kterém motor je schopen vnímat jakékoli zátěže bez jakéhokoliv poškození pro sebe, je přibližně 2000 ... 3000 otáčky. Zde bereme v úvahu, že počáteční stav motoru může být odlišný a motorové oleje - Také ... princip je jednoduchý - tím větší je motor, tím vyšší je nižší a dolní horní hranice zerosynále pracovních zón. Čím vyšší je viskozita oleje, tím více s více nízká rychlost Motor můžete bezpečně dodat. Neexistují však žádná přesná čísla - je to velmi individuálně.

A jak se vztahovat k motory další dimenze? V zásadě existuje jeden háček ... v principu motor třecího tření se necítíte obrat, ale lineární rychlost pohybu povrchů dílů. Existuje takový parametr motoru - průměrná rychlost pístu, Jedná se o produkt pístu, který běží na frekvenci rotace klikového hřídele, děleno třiceti. Rozsah, který jsme obdrželi, zhruba odpovídá průměrné rychlosti pístu 5 ... 7 m / s. To znamená, že pro "dlouhodobé" motory, které je zdvih pístu větší než průměr, zóna optimálních režimů se posune do oblasti nižších revolucí. Odtud - a jejich "pružnost". Zóna "krátkodobé frekvence" optimálních režimů se posune na vyšší revoluce.

Mimochodem, tento rozsah změn v průměrných sazbách pístu je obvykle položen k určení hlavních zón provozu motorů s velkými zdroji. Loď Diesel Motory, Dieselové generátory atd.

Tak - vezměte si dimenzi, proveďte elementární akce a přibližte sortiment bezpečných otáček. Ale je to tak, asi ...

A obecně je závěr srozumitelný. Motor poškozuje režimy nízkých otáček s těžkými zátěžemi a extrémními otáček. Alexander Shabanov.