Manutenzione giornaliera di KamAZ 5320. Manutenzione e riparazione di veicoli KamAZ

MINISTERO DELL'ISTRUZIONE E DELLA SCIENZA DELLA REGIONE DI CHELYABINSK

BILANCIO STATALE ISTITUZIONE EDUCATIVA DELL'ISTRUZIONE PROFESSIONALE SECONDARIA (ISTITUZIONE SECONDARIA DI EDUCAZIONE SPECIALIZZATA) "CHELYABINSK TECHNIKUM OF INDUSTRY AND URBAN ECONOMY DAL DENOMINATO. NS. SEDIMENTARIO"

Manutenzione e riparazione del cambio e pompa di benzina alta pressione veicolo KamAZ-5320

introduzione

1. Scopo, dispositivo, principio di funzionamento del cambio dell'auto KamAZ-5320

1.1 Scopo del cambio dell'auto KAMAZ-5320

2 Dispositivo cambio dell'auto KAMAZ-5320

1.3 Il principio di funzionamento del cambio dell'auto KAMAZ-5320

1.4 Materiali operativi

2. Manutenzione del cambio dell'auto KamAZ-5320

2.1 Organizzazione del posto di lavoro durante la manutenzione del cambio dell'auto KamAZ-5320

2.2 Lavori eseguiti durante la manutenzione del cambio dell'auto KamAZ-5320

2.3 Lavori eseguiti a EO, TO-1, TO-2 e CO del cambio della vettura KAMAZ-5320

3. Riparazione del cambio dell'auto KAMAZ-5320

3.1 Malfunzionamenti del cambio dell'auto KamAZ-5320

3.2 Smontaggio, risoluzione dei problemi, controllo, riparazione del cambio dell'auto KamAZ-5320

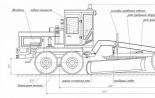

3 Sviluppo di una mappa tecnologica per la riparazione del cambio dell'auto KamAZ-5320 4. Scopo, dispositivo, principio di funzionamento, manutenzione, riparazione della pompa di iniezione del carburante dell'auto KamAZ-5320 4.1 Scopo, dispositivo, principio di funzionamento della pompa di iniezione KamAZ - 5320 2 Manutenzione e riparazione della pompa di iniezione del carburante KamAZ - 5320 3 I principali malfunzionamenti della pompa di iniezione e come eliminarli 4 Organizzazione dei luoghi di lavoro e misure di sicurezza durante l'esecuzione di lavori di riparazione di parti della pompa di iniezione Organizzazione delle attività di spedizione e trasporto della società "Auto-trans" 1 Forma organizzativa e giuridica dell'impresa LLC "Auto-trans" 2 Sistema di organizzazione del marketing 3 Analisi dell'organizzazione delle spedizioni e dei trasporti della società "Auto-trans" 4 Obblighi di trasporto e loro regolamentazione legale La sicurezza e la salute sul lavoro 1 Sicurezza sul lavoro nella riparazione dei veicoli 6.2 Precauzioni di sicurezza durante il carico lavori di scarico 7. La parte economica Conclusione introduzione KamAZ-5320 - Trattore a pianale ribassato sovietico e russo a tre assi con una disposizione a 6 ruote × 4, prodotto dalla Kama Automobile Plant (KamAZ) dal 1976 al 2000, è diventato il primo modello di auto con il marchio KamAZ. Progettato incl. e per lavori permanenti su un autotreno con rimorchio. Il corpo è una piattaforma metallica con pareti laterali e posteriori apribili e un tendalino. La cabina è un tre posti, interamente in metallo, sporgente in avanti, dotata di punti di attacco per le cinture di sicurezza. Il trailer principale è GKB8350 delle stesse dimensioni. Il prototipo del Future KamAZ 5320 è stato sviluppato presso ZIL ed è stato chiamato ZIL-170. Il primo ZIL-170 è stato costruito nel 1968. Era alimentato dal motore della Yaroslavl Motor Plant (YaMZ). L'American International COF-220 è stato scelto come campione per il prototipo, tra quelli acquistati all'estero per testare e identificare la classe richiesta di cofano e controparti cofano. Nella versione ZIL, l'abitacolo ha acquisito forme leggermente diverse, più rettangolari e un elegante frontale, con una griglia di presa d'aria così familiare sul lato destro, 4 fari principali. Già nel maggio 1969, il primo prototipo del veicolo ZIL-170 ha superato i primi test nella sezione Uglich-Rybinsk. Ma dopo l'adozione del decreto del Comitato centrale del PCUS e del Consiglio dei ministri dell'URSS "Sulla costruzione di un complesso di fabbriche per la produzione di veicoli pesanti a Naberezhnye Chelny", ulteriore sviluppo e successivo assemblaggio della ZIL -170 è stato deciso di essere trasferito a KamAZ. Allo stesso tempo, il nome dell'auto ZIL-170 è stato cambiato in KamAZ-5320. Il primo, esperto KamAZ 5320 è uscito dalla catena di montaggio nel 1974. I primi camion KamAZ di serie sono usciti dalla catena di montaggio il 16 febbraio 1976. Secondo la tradizione di quegli anni, i camion del primo lotto furono decorati con lo slogan "Il nostro regalo al 25 ° Congresso del PCUS". La rilevanza dell'argomento risiede nel fatto che il cambio dell'auto KamAZ 5320 è progettato per modificare la coppia fornita alle ruote motrici e la direzione di rotazione delle ruote (retromarcia). Inoltre, il cambio permette di disaccoppiare l'albero a gomiti del motore dall'albero di trasmissione (e quindi alle ruote motrici) quando il motore è acceso al minimo(all'avvio, in fase di riscaldamento, per inerzia, ecc.). Vorrei sottolineare che il cambio è un meccanismo molto interessante, quindi ho scelto l'argomento della prova scritta "Manutenzione e riparazione del cambio dell'auto KamAZ - 5320". Tema " Manutenzione e riparazione della pompa del carburante ad alta pressione del KamAZ-5320 "Ho scelto, perché La pompa del carburante ad alta pressione (nome abbreviato - pompa di iniezione) è uno dei principali elementi strutturali del sistema di iniezione di un motore diesel. Il terzo argomento è stato scelto da me per scrivere PER proprio perché oggi è più attuale che mai. Nell'economia dell'economia nazionale, nelle attività di uno qualsiasi dei suoi rami, nel lavoro di ciascuna impresa, il trasporto svolge un ruolo importante. Il ruolo del trasporto è quello di completare il processo di creazione di un prodotto, consegnandolo al consumatore e garantendo così la continuità del processo di produzione sociale. Sul trasporto su strada, viene effettuato il trasporto intracity e intraregionale di merci. Un vantaggio importante di questo tipo di trasporto è l'alta velocità, l'elevata manovrabilità e la capacità di trasportare merci senza sovraccaricare. Ciò migliora la sicurezza delle merci e accelera la consegna. Il trasporto automobilistico in termini di volume di traffico (tonnellaggio) è al primo posto nel paese e in termini di fatturato delle merci a causa della breve distanza media di trasporto, è al terzo posto, cedendo alla ferrovia e al mare. Ogni anno, milioni di tonnellate di merci varie vengono consegnate alla rete commerciale del paese dai fornitori. Questi beni sono fabbricati in vari settori dell'economia nazionale: industria leggera e pesante, industria alimentare, agricoltura [ 5 ].

È generalmente accettato che attualmente il 75-85% delle spedizioni di merci venga elaborato da società di spedizioni e agenzie. Gli spedizionieri svolgono un ruolo importante nel trasporto. Uno spedizioniere moderno è uno specialista altamente qualificato. Deve avere una certa conoscenza minima dei trasporti e delle tecnologie commerciali di tutti i tipi di trasporto, "saper leggere" tariffe di trasporto avere una buona conoscenza delle leggi sui trasporti civili, degli statuti e dei codici dei trasporti. Gli oggetti di ricerca sono il cambio dell'auto KamAZ-5320, la pompa del carburante ad alta pressione dell'auto KamAZ-5320, la società "Auto-trans" LLC. Lo scopo di questa prova scritta è: 1.Approfondire le conoscenze teoriche acquisite e la loro applicazione pratica nella manutenzione, riparazione del cambio e della pompa del carburante ad alta pressione della vettura KamAZ; familiarizzazione in pratica con il trasporto su strada imprese di LLC "Auto-trans". Per raggiungere l'obiettivo, vengono impostati i seguenti compiti: Sviluppare capacità lavoro indipendente con materiale didattico tecnico e di riferimento, documenti normativi; Padroneggiare le capacità di autoanalisi nel determinare l'intera gamma di misure per la manutenzione e la riparazione del cambio e della pompa del carburante ad alta pressione del veicolo KamAZ-53-20; Considerare la procedura per determinare i principali malfunzionamenti e il metodo della loro eliminazione. . Conoscere in pratica la forma organizzativa e giuridica dell'impresa, l'oggetto delle sue attività, la struttura organizzativa della direzione; Studiare l'ambiente di marketing dell'impresa; Analizzare l'organizzazione delle attività commerciali presso l'azienda "Auto-trans" per l'acquisto e la vendita di merci; Studiare e descrivere l'organizzazione dei legami economici, gli obblighi di trasporto all'interno dell'impresa. Trarre conclusioni sulla base dei risultati del lavoro commerciale dell'impresa descritta. 1. Scopo, dispositivo, principio di funzionamento del cambio dell'auto KamAZ-5320 1 Scopo del cambio dell'auto KAMAZ-5320 Il cambio è progettato per modificare la coppia in grandezza e direzione, trasferire la coppia dalla frizione all'albero cardanico di trasmissione caso di trasferimento, scollegamento prolungato del motore acceso dalla trasmissione e presa di forza per apparecchiature aggiuntive. La trasmissione è meccanica, a cinque marce, a tre vie con sincronizzatori in 2a e 3a, 4a e 5a marcia. La scatola è controllata a distanza, con un azionamento meccanico. Nel divisore, gli ingranaggi vengono commutati per mezzo di un azionamento pneumatico. Rapporti di trasmissione: primo - 7,82; il secondo - 4.03; il terzo - 2,50; il quarto - 1,53; linea retta - 1.0; inversione - 7,38. Grasso (8,5 l) combinato (sotto pressione si lubrificano i cuscinetti dei pignoni dell'albero di uscita, spruzzando i cuscinetti degli alberi e la dentatura degli ingranaggi). Olio utilizzato: TSp-15k (fino a - 30 ° C), TM5-12RK (fino a - 50 ° C), il sostituto è una miscela di olio TSp-15k con 10 ... 15% di carburante A, 3 (fino a - 45 CC). Il cambio è fissato alla scatola della frizione con otto perni, ma quattro per lato. I prigionieri superiori sono avvitati nell'alloggiamento della frizione, quelli inferiori nell'alloggiamento del cambio. È costituito dalle seguenti unità principali: carter, coperchio superiore con meccanismo di cambio marcia, gruppo albero di ingresso, gruppo albero di uscita, gruppo albero intermedio, blocco retromarcia. La trasmissione è controllata da un azionamento remoto. 1.2 Il dispositivo del cambio dell'auto KamAZ - 5320 Il cambio del cambio KAMAZ-5320 è a cinque velocità (Fig. 1) è costituito dalle seguenti unità principali: scatola del cambio 34, in cui sono montati il master 1, guidato 35 e gli alberi intermedi 33, assemblati con ingranaggi, sincronizzatori e cuscinetti ; un blocco di ingranaggi 14 retromarcia; il coperchio superiore 18 della scatola con il gruppo del meccanismo del cambio. Attaccato all'estremità anteriore dell'alloggiamento del cambio è un alloggiamento della frizione 38. I cuscinetti dell'albero del cambio KAMAZ-5320 sono chiusi con coperchi con guarnizioni. Il coperchio 2 del cuscinetto posteriore dell'albero motore con un foro interno è centrato sull'anello esterno del cuscinetto; la superficie lavorata del diametro esterno del coperchio è la superficie di centraggio per l'alloggiamento della frizione. Nella cavità interna del coperchio sono inseriti due polsini autoserrante 39. I bordi di lavoro dei polsini hanno una tacca destra. La cavità interna di diametro maggiore è predisposta per accogliere un dispositivo di iniezione dell'olio; le lame a spirale sulla faccia terminale del coperchio impediscono all'olio di ruotare nella cavità di scarico dall'anello di pompaggio dell'olio, riducendo così le forze centrifughe e quindi contribuiscono ad aumentare la pressione dell'olio in eccesso nella cavità di scarico. Nella parte superiore del coperchio del cambio Kamaz-5320 è presente un foro per l'alimentazione del grasso dall'accumulatore dell'olio del cambio alla camera di pressione. Il coperchio del cuscinetto posteriore dell'albero condotto è fissato all'estremità posteriore dell'alloggiamento del cambio ed è centrato sulla pista esterna del cuscinetto posteriore dell'albero condotto [11]. Figura 1 - Cambio Kamaz-5320 Albero principale; 2 - coperchio del cuscinetto posteriore dell'albero motore; 3, 23 - guarnizioni di regolazione; 4 - asta della leva; 5 - anello protettivo; 6 - copertura del supporto leva; 7 - cracker del supporto della leva; 8 - anello di tenuta; 9 - supporto per asta; 10 - primavera; 11 - supporto per la leva del cambio; 12 - asse del blocco della retromarcia: 13, 31 rondelle di spinta; 14 - blocco della retromarcia; 15 - cuscinetto a rulli: 16 - bullone con perno; 17 - rondella di sicurezza; 18 - coperchio superiore; 19, 32, 36 - guarnizioni di tenuta; 20 - coperchio del cuscinetto posteriore dell'albero condotto; 21 - anello di ritegno; 22 - cuscinetto a sfere dell'albero condotto posteriore: 24 - vite senza fine di trasmissione del tachimetro; 25, 39 - polsini sigillanti; 26 - dado di montaggio della flangia; 27 - flangia di montaggio dell'albero dell'elica; 28 - un vetro del cuscinetto posteriore dell'albero intermedio; 29 - coperchio del cuscinetto; 30 - cuscinetto orientabile a rulli: 33 - albero intermedio; 34- scatola del cambio; 35 - albero condotto; 37 - copertina cuscinetto anteriore albero intermedio; 38 - alloggiamento della frizione; 40 - forcella di rilascio della frizione; 41-albero della forcella di rilascio della frizione; 42 - frizione disinnesto frizione [11]. Nella parte posteriore del coperchio della scatola Kamaz-5320 è installato un polsino con uno stivale, sul cui bordo di lavoro è presente una tacca sinistra. Nella parte inferiore del coperchio, in un apposito foro, è alloggiato un rullo realizzato in un unico pezzo con l'ingranaggio della vite senza fine della trasmissione del tachimetro. All'estremità sporgente del rullo, che ha un appiattimento, è installato l'ingranaggio conduttore della coppia cilindrica del tachimetro. L'ingranaggio cilindrico condotto è installato sull'albero di trasmissione del tachimetro, che ruota nel foro della flangia del sensore di trasmissione del tachimetro. La cavità degli ingranaggi di ricambio è isolata dal bagno d'olio del cambio e gli ingranaggi sono lubrificati Grasso durante il montaggio. Il lubrificante è impedito di fuoriuscire da un filo di assorbimento dell'olio fatto sul rullo e un polsino. Per garantire letture corrette del tachimetro, il numero di denti degli ingranaggi cilindrici sostituibili viene selezionato in base al rapporto di trasmissione della trasmissione principale. Nelle maree della parete destra dell'alloggiamento del cambio Kamaz-5320, viene praticato un foro in cui viene premuto l'asse del blocco della retromarcia. Per evitare che cada, l'asse è fissato con una rondella di sicurezza, avvitata in bulloni, con un foro in cui è inserito un perno di plastica. Il perno sigilla il giunto filettato e impedisce la fuoriuscita del grasso [10]. Figura 2 - Cambio del checkpoint KAMAZ-5320 (vista posteriore) Leva del cambio; 2 - perno di tenuta; 3 - vite di regolazione; 4 - leva dell'albero della forcella di rilascio della frizione; 5 - coperchio portello presa di forza; 6 - guarnizione di tenuta; 7 - tappo con indicatore di livello dell'olio; 8 - tappo di scarico con magnete; 9 - tappo di scarico; 10 - ruota dentata dell'azionamento del tachimetro; 11 - boccola del pignone; 12 - azionamento del sensore del tachimetro di guida della ruota dentata; 13 - ruota dentata condotta dell'azionamento del sensore del tachimetro; 14 - rullo di azionamento del tachimetro; 15 - polsino sigillante; 16 - flangia sensore tachimetro L'olio viene versato nel cambio del cambio KAMAZ-5320 attraverso il collo situato sul lato destro del carter. Il bocchettone di riempimento è chiuso con un tappo con astina di livello olio incorporata. Nella parte inferiore del basamento, i tappi di scarico sono avvitati nelle borchie e un magnete è montato nel tappo per intrappolare le particelle metalliche che potrebbero essere nell'olio. Su entrambi i lati del basamento del cambio KAMAZ-5320 sono presenti portelli per l'installazione di prese di forza, che sono chiusi con coperchi con guarnizioni. I portelli sono realizzati in conformità con GOST 12323-66. Presa di forza consentita di 22064,97 W (30 CV) da ciascun portello. Non è consentita la presa di forza quando il veicolo è in movimento. Nella cavità interna del basamento nella parte anteriore della parete sinistra del cambio KAMAZ-5320 viene colato un accumulatore d'olio, in cui l'olio viene immesso quando gli ingranaggi ruotano e, perforando la parete anteriore del basamento, entra la cavità del coperchio posteriore dell'albero di trasmissione e sull'anello di iniezione dell'olio. Nella parte in alto a destra della parete posteriore è ricavata una tasca d'olio, dove l'olio viene lanciato dalla rotazione degli ingranaggi. Dalla tasca dell'olio, l'olio viene perforato nella parete del carter nella cavità del coperchio posteriore dell'albero condotto per lubrificare la coppia di viti senza fine della trasmissione del tachimetro. Le ruote dentate del cambio Kamaz-5320 sono completate in coppia con ingranaggi accoppiati in base all'area di contatto e al livello di rumore [11]. 3 Il principio di funzionamento del cambio dell'auto KamAZ - 5320 Il principio di funzionamento di una trasmissione manuale si riduce a una connessione cinematica in vari stadi degli alberi di ingresso e di uscita con varie combinazioni di ingranaggi con diversi rapporti di trasmissione. Leva del cambio: Le frizioni a ingranaggi (o frizioni scanalate) si trovano tra gli ingranaggi dell'albero condotto. A differenza degli ingranaggi, sono fissati sull'albero e ruotano con esso, ma possono muoversi longitudinalmente (avanti e indietro). Ai lati dei pignoni dell'albero di uscita, rivolti verso le frizioni, sono presenti delle corone dentate. L'estremità posteriore dell'albero di trasmissione ha la stessa corona. Gli ingranaggi di contrasto si trovano sugli accoppiamenti di innesto. Quando la leva del cambio si muove, con l'aiuto di un azionamento speciale attraverso i cursori, vengono messe in movimento le forcelle del cambio, che possono spostare le frizioni di innesto in direzione longitudinale. Allo stesso tempo, uno speciale meccanismo di blocco (blocco) non consente l'innesto simultaneo di due marce. Il blocco fissa due cursori in posizione neutra quando il terzo è in movimento (in un cambio a tre vie), che esclude l'innesto simultaneo di due marce. Quando la frizione si sposta verso la marcia la marcia giusta, le loro corone dentate si incontrano e la frizione di innesto, che ruota con l'albero, si collega all'ingranaggio di trasmissione, bloccandolo. Successivamente, ruotano insieme e il cambio inizia a trasmettere la rotazione dal motore all'ingranaggio principale attraverso l'albero dell'elica [10]. Figura 3 - Schema di funzionamento del cambio 4 Materiali operativi I grassi sono il principale materiale operativo per la prima manutenzione dei veicoli. Nella maggior parte dei casi grassi vengono aggiunti molto più spesso alle unità di attrito rispetto agli oli liquidi (ad eccezione dell'olio liquido per motore e cambio) e il loro utilizzo è associato a costi di manodopera e tempi di fermo del veicolo significativi. Pertanto, durante la progettazione di nuove auto, si sforzano di ridurre il numero di unità lubrificate con grassi e allungare la frequenza di lubrificazione, ad esempio, prima di revisionare l'unità di attrito. Il primo si ottiene utilizzando materiali nelle unità di attrito che non richiedono lubrificazione (gomma, plastica) e il secondo - utilizzando lubrificanti di qualità superiore e miglioramento strutturale delle unità di attrito. Il grasso, essendo in un meccanismo con parti in rapido movimento, si comporta come olio liquido, e se la velocità di movimento delle parti è piccola o se le parti sono ferme, allora il grasso si comporta come un corpo solido, essendo trattenuto sulla loro superficie. I grassi utilizzati per la lubrificazione delle automobili, in base al loro scopo principale, possono essere suddivisi in antifrizione e protettivi. I lubrificanti protettivi vengono consumati dalle imprese di trasporto su strada in quantità illimitate e il consumo di lubrificanti antifrizione è significativo, circa 50 - 60 kg per 300 camion al giorno. Le condizioni di lavoro dei lubrificanti antifrizione non sono le stesse. Differiscono, ad esempio, per la temperatura di riscaldamento delle parti lubrificate e il grado di disponibilità di umidità ad esse. Allo stesso tempo, i gradi esistenti di lubrificanti antifrizione possono resistere a diverse temperature massime di riscaldamento e reagire in modo diverso alla presenza di umidità. A seconda della resistenza al calore, i grassi si dividono in bassofondenti (sotto i 65 °C), mediofondenti (65 - 100 °C), refrattari (oltre 100 °C). Il basso punto di fusione include lubrificanti idrocarburici (PVCL, ecc.), A media fusione - calcio (oli solidi, lubrificante di grafite, ecc.), sodio refrattario, litio, calcio-sodio (YANZ-2, TsIATIM-201, n. 158, Litol-24 e così via). I grassi al calcio, al litio e agli idrocarburi sono resistenti all'umidità (non si sciolgono in acqua, non si sciacquano via con acqua) e possono essere utilizzati in assemblaggi in cui è possibile la penetrazione dell'acqua. I lubrificanti a base di sodio sono esposti all'umidità, quindi vengono utilizzati dove è maggiore temperatura di lavoro e allo stesso tempo, viene fornita protezione dall'umidità. Tenendo conto delle condizioni di lavoro e delle proprietà dei lubrificanti, per i componenti e i meccanismi delle automobili vengono utilizzati i seguenti grassi: per componenti e meccanismi lubrificati con l'ausilio di pompe a combustibile solido (giunti dello sterzo, perni dello snodo dello sterzo, spine elastiche, assi del pedale della frizione e del freno, alberi di espansione del freno, alberi cardanici scanalati, ecc.) [7]. 2. Manutenzione del cambio dell'auto KamAZ-5320 1Lavori eseguiti durante la manutenzione del cambio dell'auto KamAZ-5320 La manutenzione dei riduttori consiste nel mantenerli puliti, controllare gli elementi di fissaggio, mantenere un normale livello dell'olio. Quando si ripone l'auto senza garage in inverno, la leva del cambio viene messa in folle. Nell'auto KamAZ-5320 viene verificata la tenuta dei condotti dell'aria del sistema pneumatico per il controllo del divisore. Controllare anche la tenuta del cambio, elementi di fissaggio, rimuovere la valvola di riduzione della pressione dal cambio e controllarla per la pressione dell'aria in uscita. Misurare la dimensione dello spazio tra l'estremità del coperchio e il limitatore della valvola di commutazione del divisore, regolare se necessario. Prima di abbandonare la fila mentre l'auto è in movimento, verificare il funzionamento del box e del divisore. Le trasmissioni dovrebbero essere accese e spente senza rumore o colpi. Non ci dovrebbero essere spegnimenti spontanei delle marce. Durante un check-up lungo il percorso, verificare al tatto il riscaldamento dei box. Il calore dovrebbe essere considerato normale se non provoca una sensazione di bruciore nel palmo della mano. Il cambio dell'olio nei carter e negli altri cambi deve essere effettuato immediatamente dopo la guida, mentre l'olio è caldo. Dopo aver scaricato l'olio esausto, i carter vengono lavati con olio a bassa viscosità. Per il lavaggio, nel basamento vengono versati 2,5-3,0 litri di olio, l'asse anteriore viene spento, una delle ruote è appesa asse posteriore, inserire la prima marcia e avviare il motore, che, operando al minimo per 7-8 minuti (per veicoli di piccole e medie dimensioni - 2,5-3,0 minuti), ruota la trasmissione. Successivamente, il motore viene spento, l'olio di lavaggio viene scaricato in una teglia e l'olio consigliato viene versato nel carter della scatola secondo la norma. Regolazione dell'azionamento del telecomando del meccanismo del cambio dell'auto KamAZ-5320. Portare la leva del cambio in posizione neutra. Allentare i bulloni di fissaggio della flangia di regolazione. Rimuovere i quattro bulloni di collegamento. La flangia di regolazione è avvitata sull'asta intermedia di uno o due giri. Svitare i controdadi delle viti di fermo. Bloccare la testa del sollevatore anteriore e l'attacco avvitando le viti di fermo che si allineano con i fori della leva del cambio e dell'attacco. Avvitare la flangia di regolazione fino a quando la sua estremità entra in contatto con l'estremità della flangia dello stelo della leva. La flangia è fissata a un collegamento intermedio. Si allenta di 31 mm la vite di fermo posta sul supporto della trazione anteriore, quindi si svita la vite situata sul supporto del braccio posteriore di 16 mm. Le viti sono fissate con controdadi. Regolazione dello spazio tra l'estremità del coperchio e il tappo della valvola per l'accensione del divisore dell'auto KamAZ-5320. Le operazioni vengono eseguite con il parapolvere rimosso. Controllare la trasmissione di rilascio della frizione e regolare se necessario. Svitare i dadi del fermo dello stelo della valvola posti sullo spintore del pistone del booster pneumatico. Premere fino in fondo il pedale della frizione. Portare il fermo della valvola di accensione fino a toccare lo stelo della valvola e spostarlo ulteriormente verso lo stelo della valvola, lasciando una distanza di 0,2...0,6 mm tra l'estremità del coperchio della valvola e il fermo della corsa dello stelo della valvola. L'arresto della valvola è fissato nella posizione indicata. Metti un parapolvere sullo stelo e sul coperchio della valvola. Controllo della tenuta del sistema pneumatico del KamAZ-5320. L'interruttore di controllo viene commutato alternativamente sulle posizioni "Marcia alta", "Marcia bassa". Allo stesso tempo, premono il pedale e ascoltano i condotti dell'aria del sistema pneumatico, determinando a orecchio la posizione della perdita d'aria. I guasti rilevati vengono eliminati. La valvola di riduzione della pressione viene controllata per la pressione dell'aria in uscita, che dovrebbe essere compresa nell'intervallo 0,42 + 0,02 MPa (4,2 ± 0,2 kgf / cm2). La valvola viene regolata su un supporto speciale utilizzando rondelle di regolazione installate sotto il dado. Dopo la regolazione, la valvola è sigillata [11]. 2 Organizzazione del posto di lavoro durante la manutenzione del veicolo KAMAZ - 5320 La corretta organizzazione del posto di lavoro è di grande importanza per la prevenzione degli infortuni sul lavoro nella produzione delle riparazioni di routine dell'auto. L'organizzazione dei luoghi di lavoro si basa sui seguenti requisiti di base: il fondo di riparazione deve essere consegnato accuratamente lavato e pulito ai posti di smontaggio; i luoghi di lavoro dovrebbero essere specializzati, cioè ogni lavoratore deve svolgere determinati tipi di lavoro, il che consente di ridurre il tempo dedicato alla preparazione per il lavoro e utilizzare in modo più completo strumenti e dispositivi; posto di lavoro dovrebbe prevedere la massima economia dei movimenti del lavoratore, che dovrebbe essere incorporata nella progettazione delle attrezzature (l'altezza del trasportatore, dello stand), la posizione relativa dei luoghi di lavoro, ecc.; il posto di lavoro dovrebbe essere dotato di mezzi di meccanizzazione dei lavori di base e ausiliari, la documentazione necessaria, un luogo per gli strumenti, imballaggi specializzati [12]. L'area di smontaggio deve essere dotata di robusti supporti ignifughi. I pavimenti del cantiere devono essere piani (senza soglie), lisci, non assorbenti prodotti petroliferi. Devono essere sistematicamente puliti da grasso e sporco. Soffitti e supporti devono essere dipinti con colori chiari. L'attrezzatura deve essere posizionata secondo gli spazi necessari. Non si deve permettere che un gran numero di unità e parti si accumuli sul sito. È vietato ostruire passaggi, passi carrai e accessi agli assi con mezzi antincendio ed estintori. Per garantire la sicurezza elettrica, ogni locale produttivo è inanellato con un bus di messa a terra, posto a 0,5 m dal pavimento e dotato di contatti affidabili. La resistenza del bus di terra in qualsiasi luogo non deve superare i 4 ohm. Tutti gli involucri del motore, così come le parti metalliche delle apparecchiature che possono essere alimentate, devono essere neutralizzate e messe a terra. Tutti gli apparecchi fissi devono essere rinforzati in modo che non producano ombre oscillanti. Il materiale per la pulizia utilizzato è posto in scatole di metallo con coperchio. Alla fine del turno, le scatole dovrebbero essere pulite per evitare la combustione spontanea del materiale di pulizia [13]. 3 Lavori eseguiti a EO, TO-1, TO-2 e CO del cambio della vettura KAMAZ-5320 Con TO-1 è necessario: controllare e serrare gli elementi di fissaggio delle scatole e dei loro coperchi, controllare il livello dell'olio nei carter ed eventualmente rabboccare con olio a norma lubrificare i giunti di articolazione della trasmissione di comando del cambio pulire i tubi di ventilazione degli sfiati. Con TO-2, oltre al lavoro svolto durante TO-1, hai bisogno di: cambiare l'olio nei carter (secondo programma) e sciacquarli accuratamente pulire i magneti del tappo di scarico dalle particelle metalliche. Con CO, l'olio nei carter deve essere cambiato in base al periodo di funzionamento del veicolo (ad eccezione degli oli multigrado, che non possono essere cambiati). Il cambio dell'olio nei carter e negli altri cambi deve essere effettuato immediatamente dopo la guida, mentre l'olio è caldo. 3. Riparazione del cambio dell'auto KAMAZ - 5320 3.1 Diagnosi dei guasti alla trasmissione Causa del malfunzionamento Rimedio Livello insufficiente olio nella scatola del cambio Controllare il livello, aggiungere olio se necessario. Verificare la presenza di perdite (vedere Perdita di olio di seguito). Soffiare lo sfiato La qualità dell'olio è scadente. Nell'olio è entrata dell'acqua (quando l'acqua entra nell'olio si forma un'emulsione biancastra, visibile sull'asta di livello) Cambiare l'olio. Muoviti con cautela per guadi e pozzanghere profonde. Montare il parafango motore, mettere il tubo sullo sfiato del cambio e portarlo in luogo protetto dagli schizzi Cuscinetti, denti degli ingranaggi usurati o danneggiati Sostituire cuscinetti, ingranaggi usurati Gli ingranaggi sono difficili da innestare, non ci sono rumori anomali Deformazione dell'asta del cambio o asta di reazione Raddrizzare o sostituire le aste Viti allentate che fissano la cerniera, il morsetto o la leva del cambio Serrare le viti (è possibile utilizzare un sigillante per filettature anaerobico) Parti in plastica rotte del meccanismo del cambio Sostituire le parti Regolazione errata dell'attuatore Regolare l'attuatore le molle del meccanismo selettore sono rotte, le sue parti sono deformate Sostituire le molle, raddrizzare le parti deformate o sostituire il meccanismo completo I dadi dell'albero di trasmissione non sono serrati Serrare i dadi La frizione non si disinnesta completamente Vedi Diagnostica guasti frizione Gli ingranaggi si spengono spontaneamente Danneggiamento o usura delle scanalature sul giunto, ingranaggio o mozzo sincronizzatore Sostituire le parti difettose Regolazione della trasmissione errata Regolare la trasmissione Molle allentate nel meccanismo di selezione delle marce, aste usurate Sostituire le parti usurate I dadi dell'albero di trasmissione non sono serrati Serrare i dadi Elasticità allentata o supporti del gruppo di potenza collassati Sostituire i cuscinetti Rumori, scricchiolii, stridii di ingranaggi al momento dell'innesto degli ingranaggi La frizione non è completamente disinnestata Fare riferimento a Risoluzione dei problemi della frizione Mancanza di olio nella scatola della trasmissione Aggiungere olio. Verificare la presenza di perdite (vedere Perdita di olio di seguito). Soffiare lo sfiato Cuscinetti, denti degli ingranaggi danneggiati Sostituire i cuscinetti, gli ingranaggi Usura dell'anello sincronizzatore del cambio Sostituire l'anello Rumore della trasmissione finale (rumore del cambio solo quando la vettura è in movimento) Usura o distruzione dei cuscinetti Sostituire i cuscinetti danneggiati e usurati ( anche con usura minima). Regolare il precarico dei cuscinetti della scatola differenziale Aumento del gioco nell'ingranaggio degli ingranaggi della trasmissione finale, loro denti usurati Ingranaggi usurati Sostituire Perdita d'olio Manicotti (paraoli): albero di entrata, giunti omocinetici, asta del cambio, usura della trasmissione del tachimetro paraolio Sostituire gli anelli di tenuta (paraoli). Soffiare lo sfiato del cambio Usura elevata, intaccature sulle superfici degli alberi nei punti in cui si accoppiano con le superfici dei paraolio (paraoli) Lievi danni da pulire con carta vetrata a grana fine e lucidare. Quando si installa un nuovo bracciale (paraolio), è possibile premerlo leggermente, evitando l'inclinazione (se necessario, posizionando sotto di esso distanziali fino a 1 mm di spessore) in modo che il labbro del bracciale lavori sulla parte non usurata dell'albero . In caso di danni significativi, sostituire gli alberi e le guarnizioni Gioco elevato nell'albero di entrata del riduttore Verificare lo stato dei cuscinetti dell'albero, le loro superfici di appoggio e il serraggio del dado. Sostituire le parti usurate Fissaggio allentato della scatola della frizione e del coperchio della trasmissione, strato di sigillante danneggiato tra le loro superfici di accoppiamento Serrare i collegamenti a vite. Quando si smonta il cambio, pulire accuratamente le superfici dalle tracce del vecchio sigillante, prima di applicarne uno nuovo - sgrassare le superfici Tappo di scarico, sensore di retromarcia serrato leggermente Avvitare il tappo di scarico, sensore 2 Smontaggio, risoluzione dei problemi del cambio dell'auto KamAZ-5320, riparazione e montaggio Rimozione del cambio dall'auto KamAZ: Posizionare il veicolo in un'area di riparazione. Per rimuovere il cambio: Scaricare l'olio dalla scatola del cambio. Inclinare la cabina, rimuovere le protezioni del pianale della piattaforma per consentire l'accesso alla trasmissione; scollegare le batterie dal circuito elettrico, scollegare il terminale che collega l'interruttore generale al telaio del veicolo (il terminale si trova sul vano batterie); scollegare e rimuovere il filo che collega il relè di avviamento al terminale + della batteria. Rimuovere il tubo che collega il tubo di aspirazione del motore con il tubo di collegamento del filtro dell'aria svitando i dadi e rimuovendo i bulloni delle fascette di fissaggio; scollegare i collegamenti a spina del contagiri, del tachimetro, della presa del rimorchio, dell'interruttore della luce dei freni, delle luci di retromarcia, degli indicatori di caduta di pressione nei ricevitori; scollegare le staffe per il fissaggio della marmitta all'alloggiamento del divisore; · rimuovere il servofreno idraulico della frizione; · scollegare la flangia-tappo dell'albero di trasmissione dell'asse centrale dalla flangia dell'albero di uscita del cambio svitando i dadi dei bulloni di fissaggio, rimuovere le rondelle elastiche e rimuovere i bulloni; allentare le cinghie di fissaggio e rimuovere il tubo di collegamento del tubo eiettore; scollegare le linee dell'aria: dalla valvola di controllo del freno del rimorchio con un azionamento a due fili; svitare i dadi dei bulloni della staffa per il fissaggio del cassetto batterie ricaricabili al telaio e rimuovere i bulloni (per l'auto KamAZ-5410); · allentare i bulloni dei supporti anteriori del gruppo motore; svitare i dadi dei bulloni che fissano i supporti motore posteriori e rimuovere i bulloni; · svitare i bulloni che fissano la trave di supporto al telaio; · svitare i bulloni che fissano il supporto di trasmissione alla trave trasversale; · uscire alimentatore per i golfari del cambio; posizionare dei blocchi di legno sotto le metà anteriore e posteriore della seconda traversa del telaio e abbassare l'unità di potenza (lo spessore delle barre deve essere tale che quando si abbassa l'unità di alimentazione, le staffe dei supporti posteriori siano 50 mm più alte dei cuscini di i supporti posteriori); · svitare il bullone di fermo del sollevatore anteriore della trasmissione di controllo del cambio; · scollegare il collegamento anteriore con la leva, rimuovere la cuffia in gomma, rimuovere la sfera e la molla dalla testa a sfera della punta della leva; · scollegare i tre bulloni che fissano i condotti dell'aria del comando divisore dal blocco lato motore, rimuovere i bulloni di montaggio del motorino di avviamento; · installare gli artigli della catena del dispositivo di sollevamento per i golfari sul cambio, svitare i bulloni che fissano la frizione o l'alloggiamento del divisore all'alloggiamento del volano del motore; riportare indietro il cambio fino a far uscire l'albero di trasmissione dal coperchio frizione, rimuoverlo ed installarlo sul carrello [13]. L'installazione del cambio viene eseguita nell'ordine inverso, tenendo conto di quanto segue: prima di agganciare il cambio al motore, 15 grammi di grasso vengono posizionati nella cavità del cuscinetto anteriore dell'albero motore situato nel foro dell'albero motore; Sollevare il cambio e montarlo in sede, avendo precedentemente installato la frizione di disinnesto frizione, il tubo di alimentazione del lubrificante al cuscinetto di pressione e le molle di richiamo. Installare i bulloni di fissaggio dell'alloggiamento del separatore o dell'alloggiamento della frizione sull'alloggiamento del volano del motore. Avvitare i bulloni di montaggio del motorino di avviamento; collegare le linee di controllo del divisore alla morsettiera. Collegare il collegamento anteriore con la leva inserendo prima la sfera e la molla nella testa a sfera della leva; avvitare il bullone di fermo della tiranteria anteriore della trasmissione di comando della trasmissione. Regolare l'attuatore del cambio del telecomando. Sostenere il gruppo motore tramite i golfari di trasmissione. Avvitare i bulloni che fissano il supporto del cambio alla traversa, rimuovere i blocchi di legno da sotto la seconda traversa del telaio e abbassare il gruppo motore sui supporti; avvitare i bulloni che fissano la trave di supporto al telaio; inserire i bulloni nei fori dei supporti posteriori della centralina, serrare i dadi autobloccanti. Serrare i bulloni che fissano i supporti anteriori dell'unità di potenza. Inserire i bulloni nei fori della staffa per fissare la scatola della batteria al telaio, serrare i dadi (per l'auto KamAZ-5410). Collegare le linee dell'aria alla valvola di controllo del freno del rimorchio a due fili; Mettere il tubo di collegamento del tubo di espulsione e fissarlo con le cinghie. Allineare i fori nella flangia del giogo dell'albero di trasmissione dell'asse centrale con i fori nella flangia dell'albero di uscita del cambio; inserire i bulloni nei fori, inserire le rondelle elastiche, serrare i dadi. Installare il booster della frizione. Fissare la staffa di montaggio del silenziatore alla scatola della trasmissione avvitando i bulloni. Collegare i connettori a spina di contagiri, tachimetro, presa semirimorchio, sensore luce stop, luce retromarcia, indicatori di caduta di pressione nei ricevitori: inserire il tubo che collega il tubo di aspirazione del motore con il tubo di collegamento del filtro dell'aria; indossare le fascette di serraggio e fissare il tubo inserendo i bulloni nei fori delle fascette e serrandole con i dadi; collegare il filo che collega il relè di avviamento al terminale "+" della batteria; collegare il cavo di accensione della massa con il telaio dell'auto (il cavo si trova sulla scatola della batteria); collegare le batterie al circuito elettrico del veicolo. Metti gli schermi del pavimento. Riempire d'olio la scatola del cambio. Abbassa la cabina. Controllare e, se necessario, regolare il gioco del pedale della frizione. 3.3 Sviluppo di una mappa tecnologica per la riparazione del cambio del veicolo KAMAZ-5320 Tabella 1 - diagramma di flusso per la riparazione del cambio del veicolo KamAZ-5320 N. Descrizione, contenuto dell'operazione Numero di punti di impatto Luogo di lavoroAttrezzatura, strumentiCondizioni tecniche, istruzioni1Installazione del veicolo nell'area di riparazione in altoArea di riparazione2Scaricare l'olio dal cambio dal basso Area di riparazioneContenitore per olio esausto3Inclinare la cabina, rimuovere il protezioni del pianale della piattaforma sul latoSet di riparazione della testa di snodo5Chiavi di collegamento Sul collettore di aspirazione laterale con tubo del filtro dell'aria sul lato Area di riparazione Set di chiavi fisse, pinze 6 Scollegare il contagiri, il tachimetro, la presa del rimorchio e altri sensori. Riparazione zona in alto, laterale 7 Scollegare le staffe per il fissaggio della marmitta al carter divisorio; Riparare zona in basso Serie chiavi a forchetta 8 Rimuovere il servofreno idraulico della frizione; Zona di riparazione in basso Set di teste 9 Scollegare la flangia dell'albero di trasmissione dell'asse centrale dalla flangia dell'albero condotto del cambio Zona di riparazione in basso 10 Allentare i bulloni che fissano i supporti anteriori del gruppo motore Zona di riparazione in basso , lato Serie di chiavi inglesi o fisse 11 Svitare i bulloni che fissano la trave di supporto di supporto alla parte inferiore del telaio sotto le metà anteriore e posteriore della seconda traversa del telaio e abbassare il gruppo motore Zona di riparazione in alto, in basso 13 Svitare il bullone di fermo della tiranteria anteriore della trasmissione comando trasmissioneZona di riparazione in alto Chiavi 14 Scollegare la barra anteriore dalla leva, togliere la cuffia di gomma, togliere la sfera e la molla dalla testa sferica nella parte inferiore della sfera testa 15 Scollegare i tre bulloni che fissano i condotti dell'aria per il comando del divisore Rimuovere i bulloni del motorino di avviamento. Zona di riparazione laterale Set chiavi, dispositivo di sollevamento 17 Svitare i bulloni di fissaggio frizione Zona di riparazione Parte inferiore Set di chiavi inglesi 18 Tirare indietro il cambio fino a far uscire l'albero motore dal coperchio frizione, rimuoverlo e posizionarlo sul carrello. 4. Scopo, dispositivo, principio di funzionamento, manutenzione e riparazione della pompa del carburante ad alta pressione (TNVD) dell'auto KamAZ-5320 1 Scopo, dispositivo, principio di funzionamento della pompa di iniezione KamAZ - 5320 La pompa del carburante ad alta pressione è progettata per fornire porzioni rigorosamente dosate di carburante ad alta pressione ai cilindri del motore in determinati momenti. La pompa di iniezione del carburante dell'auto KamAZ è a due file, a forma di V, otto sezioni sono installate nel corpo, quattro sezioni in ogni fila. La sezione della pompa comprende una coppia di pistoni, uno spintore, una camma dell'albero della pompa del carburante e una valvola di scarico. La sezione è basata su una coppia di pistoni. È costituito da un manicotto e da uno stantuffo che si muove al suo interno. Il manicotto dello stantuffo è realizzato in acciaio legato. Durante il funzionamento, nella coppia di stantuffi si crea un'elevata pressione del carburante. Lo stantuffo viene strofinato contro il manicotto con grande precisione, lo spazio tra loro è dieci volte più sottile di un capello umano (0,001 ... 0,002 mm). La manica è realizzata con un rigonfiamento nella parte superiore, in cui sono presenti due fori laterali opposti. L'ingresso superiore viene utilizzato per riempire di carburante lo spazio del pistone superiore, mentre il bypass inferiore serve per il bypass del carburante. Entrambi i fori delle boccole sono collegati al canale a forma di U della pompa del carburante. Nella parte superiore dello stantuffo sono collegati canali assiali e laterali, nonché una scanalatura di taglio, che è realizzata lungo una linea elicoidale. Con il suo aiuto, è possibile cambiare le porzioni del carburante fornito senza modificare la corsa totale dello stantuffo. La scanalatura anulare nella parte centrale dello stantuffo serve per la distribuzione uniforme del gasolio sul rivestimento, che in questo caso svolge il ruolo di lubrificante [11]. La parte inferiore dello stantuffo ha una sporgenza e una rientranza. La sporgenza entra nelle scanalature del manicotto rotante su cui è posta la corona dentata collegata alla cremagliera della pompa. La corona dentata è fissata alla boccola con una vite. La scanalatura inferiore viene utilizzata per fissare la piastra a molla, necessaria per spostare lo stantuffo verso il basso. Lo stantuffo viene spostato verso l'alto dall'asta di spinta, che è azionata dalla camma dell'albero della pompa del carburante. Per garantire un chiaro inizio e fine dell'alimentazione del carburante al cilindro, sulla camicia è installata una valvola di scarico, costituita da una sede e da uno stelo della valvola adattati con precisione ad essa. Sotto la forza della molla, la valvola chiude saldamente l'uscita all'ugello. Il corpo pompa è realizzato in lega di alluminio AL9 ed è una struttura monolitica con testata non smontabile. Nella parte superiore del corpo sono presenti fori verticali per l'installazione delle sezioni della pompa del carburante. Nella metà inferiore del corpo della pompa è presente un albero a camme che ruota su cuscinetti a rulli conici installati in coperchi fissati al corpo della pompa. Il gioco assiale nei cuscinetti conici viene impostato selezionando degli spessori. L'olio per la lubrificazione delle parti della pompa del carburante viene fornito in pressione dal sistema di lubrificazione generale del motore. La pompa funziona nel seguente modo: quando l'albero a camme ruota, la camma attraverso lo spintore a rulli solleva il pistone e si verifica la corsa di scarico. Quando l'azione della camma si ferma, lo stantuffo e lo spintore sotto l'azione della molla arriveranno nella posizione inferiore, in cui entrambi i fori di aspirazione nel manicotto saranno aperti e attraverso di essi il carburante dalla camera del carburante riempirà lo spazio sopra lo stantuffo. Quando lo stantuffo si alza, il carburante viene spinto fuori dal manicotto nella camera finché lo stantuffo non chiude la porta di aspirazione. Successivamente, il carburante verrà pompato attraverso la valvola di mandata e la linea ad alta pressione all'iniettore. La fine dello scarico avverrà quando il labbro elicoidale dello stantuffo raggiunge la bocca di aspirazione destra. In questo caso la scanalatura verticale metterà in comunicazione lo spazio sopra lo stantuffo con la camera del combustibile, la pressione sopra lo stantuffo diminuirà e con l'ulteriore corsa dello stantuffo non ci sarà più scarico [10]. Regolatore di velocità: tutte le modalità, azione diretta, modifica la quantità di carburante fornita al cilindro, a seconda del carico, mantenendo la frequenza impostata. Il regolatore si trova nel crollo dell'alloggiamento della pompa di iniezione. Sull'albero a camme della pompa è installato l'ingranaggio conduttore del regolatore, la cui rotazione viene trasmessa attraverso cracker di gomma. L'ingranaggio condotto è realizzato in un unico pezzo con il supporto del peso rotante su due cuscinetti a sfera. Quando il supporto ruota, i pesi oscillanti sugli assi divergono sotto l'azione delle forze centrifughe e l'accoppiamento viene spostato attraverso il cuscinetto reggispinta. La frizione, appoggiata sul dito, muove a sua volta la leva della frizione del peso. La leva è fissata sull'asse ad un'estremità e all'altra estremità è collegata al binario della pompa del carburante tramite un perno. I motori sono dotati di un regolatore di velocità con correttore di fumo, integrato nella leva della frizione del peso. Il correttore, riducendo l'erogazione del carburante, permette di ridurre la fumosità del motore alle basse frequenze (1000-1400 giri/min) di rotazione dell'albero motore. Durante il funzionamento del regolatore in una data modalità, le forze centrifughe dei pesi sono bilanciate dalla forza della molla. Con un aumento della velocità dell'albero motore, i pesi del regolatore, vincendo la resistenza della molla, spostano la leva con il tenditore della pompa del carburante e l'alimentazione del carburante diminuisce. Figura 5 - Pompa del carburante ad alta pressione : edificio 1; 2 - rullo spintore; 3 - asse del rullo; 4 - manica a rullo; 5 - tallone pusher; 6 - biscotto; 7 - piastra della molla dello spintore; 8 - molla di spinta; 9, 34, 43, 45 e 51 - rondelle; 10 - manicotto rotante; 11 - stantuffo; 12, 13, 46 - anelli di tenuta; 14 - perno di posizionamento; 15 - rotaia; 16 - manicotto dello stantuffo; 17 - corpo della sezione; 18 - guarnizione della valvola di scarico; 19 - valvola di scarico; 20 - raccordo; 21 - flangia del corpo della sezione; 22 - pompa manuale di adescamento del carburante; 23 - tappo a molla; 24 e 48 - guarnizioni; 25 - corpo pompa a bassa pressione; 26 - pompa di adescamento del carburante a bassa pressione; 27 - manicotto dello stelo; 23 - molla di spinta; 29 - spintore; 30 - vite di bloccaggio; 31 - asse del rullo; 32 - rullo spintore; 33 e 52 - noci; 35 - eccentrico dell'azionamento della pompa a bassa pressione; 36 e 50 - chiavi; 37 - flangia pignone regolatore; 38 - cracker di una ruota dentata del regolatore; 39 - ruota dentata del regolatore; 40 - manica persistente; 41 e 49 cappelli cuscinetti; 42 - cuscinetto a rulli; 44 - albero a camme; 47 - un polsino con una molla; 53 - frizione anticipo iniezione carburante; 54 - spina per binario; 16 - valvola di bypass; 57 - boccola cremagliera; 58 - asse della leva del rack; 59 - una guarnizione di regolazione. Figura 6 - Regolatore di velocità: 1 - cover posteriore; 2 - dado; 3 - lavatrice; 4 - cuscinetto; 5 - una guarnizione di regolazione; 6 - marcia intermedia; 7 - guarnizione per il coperchio posteriore del regolatore; 8 - anello di ritegno; 9 - portacarico; 10 - asse del carico; 11 - cuscinetto reggispinta; 12 - frizione; 13 - carico; 14 - dito; 15 - correttore di bozze; 16 - molla di ritorno della leva di arresto; 17 - bullone; 18 - boccola; 19 - anello; 20 - leva della molla del regolatore; 21 - ingranaggio di guida; 22 - cracker dell'ingranaggio conduttore; 23 - flangia dell'ingranaggio conduttore; 24 - dado limitante; 25 - bullone di regolazione dell'alimentazione del carburante; 26 - leva della molla di avviamento; 27 - molla del regolatore; 28 - rotaia; 29 - inizio primavera; 30 - perno; 31 - leva della cremagliera; 32 - leva del regolatore; 33 - leva della frizione del peso; 34 - asse delle leve del regolatore; 35 - bullone di montaggio del coperchio superiore. Quando la velocità di rotazione dell'albero motore diminuisce, la forza centrifuga dei pesi diminuisce, la leva del regolatore con la cremagliera della pompa del carburante si sposta nella direzione opposta sotto l'azione della forza della molla e l'alimentazione del carburante e la velocità di rotazione dell'albero motore aumentano. L'alimentazione del carburante viene interrotta ruotando la leva di arresto fino al bullone. In questo caso, la leva, vincendo la forza della molla, girerà le leve attraverso il perno, la cremagliera si sposterà fino a quando l'alimentazione del carburante non sarà completamente spenta. Figura 7 - Coperchio del regolatore di velocità Leva comando carburante (regolatore); 2 - bullone per limitare la velocità minima; 3 - leva di arresto; 4 - tappo di riempimento; 5 - bullone per la regolazione dell'alimentazione iniziale; 6 - bullone di limitazione della corsa della leva di arresto; 7 - bullone per limitare la velocità massima. Quando la forza viene rimossa dalla leva di arresto sotto l'azione della molla 16, la leva tornerà nella posizione operativa e la molla di avviamento 29 attraverso la leva 31 riporterà la cremagliera della pompa del carburante nella posizione che fornisce la massima alimentazione di carburante necessario per l'avvio. La pompa manuale di adescamento del carburante riempie il sistema di carburante e viene sfiatata. La pompa a pistone è fissata sulla flangia della pompa carburante a bassa pressione con una rondella di tenuta in rame ed è costituita da un corpo, un pistone, un cilindro, un gruppo maniglia con asta, una piastra di supporto e una guarnizione [10] . Il sistema di alimentazione viene pompato spostando la maniglia con l'asta e il pistone su e giù. Quando la maniglia si sposta verso l'alto, si crea un vuoto nello spazio del sottopistone. La valvola di ingresso, comprimendo la molla, si apre e il carburante entra nella camera A della pompa del carburante a bassa pressione. Quando la maniglia si abbassa, la valvola di scarico si apre e il carburante in pressione entra nella linea di scarico. Dopo il pompaggio, la maniglia viene avvitata sul gambo filettato superiore del cilindro. In questo caso, il pistone viene premuto contro la guarnizione in gomma e sigilla la cavità di aspirazione della pompa del carburante a bassa pressione. La frizione di anticipo dell'iniezione di carburante automatica modifica l'inizio dell'erogazione del carburante in base alla velocità del motore. L'uso della frizione fornisce un inizio ottimale della fornitura di carburante per il processo di lavoro sull'intera gamma di modalità di velocità, che raggiunge l'efficienza necessaria e la rigidità accettabile del processo in varie modalità di funzionamento del motore. Figura 8 - Frizione di anticipo iniezione automatica: 1 - semifrizione anteriore; 2, 4 - polsini; 3 - boccola del semigiunto principale; 5 - caso; 6 - guarnizioni di regolazione; 7 - bicchiere a molla; 8 - primavera; 9, 15 - rondelle; 10 - anello; 11 - peso con un dito; 12 - un distanziale con un asse; 13 - semigiunto condotto; 14 - un anello di tenuta; 16 - asse del peso. Con un aumento della frequenza di rotazione dell'albero motore, i pesi divergono sotto l'azione delle forze centrifughe, a seguito delle quali il semigiunto condotto ruota rispetto al semigiunto principale nella direzione di rotazione dell'albero a camme, il che provoca un aumento del angolo di anticipo dell'iniezione di carburante. Quando la velocità di rotazione dell'albero motore diminuisce, i carichi convergono sotto l'azione delle molle, il semigiunto condotto ruota con l'albero della pompa nella direzione opposta alla direzione di rotazione dell'albero, il che provoca una diminuzione dell'angolo di anticipo dell'alimentazione del carburante. 2 Manutenzione e riparazione della pompa di iniezione del carburante KamAZ - 5320 La manutenzione della pompa di iniezione comprende: Ispezione e manutenzione di TVP (pompa carburante) Controllo della valvola di bypass Controllo e regolazione dell'alimentazione ciclica del carburante dalle sezioni della pompa di iniezione Rimozione dell'aria da sistema di alimentazione carburante. Controllo tubi, tubazioni del carburante. Lavori di ispezione e regolazione. Lo smontaggio della pompa di iniezione deve essere eseguito nel seguente ordine: svitare le viti che fissano il coperchio posteriore del regolatore di velocità e rimuovere il gruppo coperchio con la pompa a bassa pressione; rimuovere la frizione di anticipo iniezione automatica utilizzando l'attrezzo I-801.16.000. Svitare prima il dado che fissa il giunto. Per fare ciò, inserire un cacciavite nella scanalatura del dado e, tenendo il giunto contro la rotazione, svitare il dado con una chiave. Quindi, avvitando un estrattore nel giunto, rimuovere il giunto; Figura 9 - Utilizzando il dispositivo I-801.16.000: a - svitare il dado di fissaggio del giunto, per anticipare l'iniezione del carburante; b - per rimuovere il giunto svitare e svitare le viti che fissano i coperchi di protezione delle sezioni della pompa del carburante ad alta pressione e rimuovere i coperchi; svitare e svitare le viti che fissano il coperchio superiore del regolatore e rimuovere il coperchio; togliere l'asse della leva del regolatore e rimuovere la leva del regolatore con la leva frizione pesi, la frizione, la molla del regolatore e la leva della molla; rimuovere l'anello di ritegno e il gruppo portapesi; svitare i tappi delle rotaie, rimuovere le boccole delle rotaie, quindi le rotaie stesse, dopo averle precedentemente sbloccate; svitare i dadi che fissano le sezioni della pompa di iniezione, rimuovere le rondelle di sicurezza dei raccordi delle sezioni e rimuovere le sezioni della pompa di iniezione e gli spintori a pistone; rimuovere la coppiglia e svitare i dadi e, utilizzando l'estrattore I-801.26.000, rimuovere l'eccentrico della trasmissione della pompa di bassa pressione, l'ingranaggio conduttore del regolatore e l'ingranaggio intermedio; rimuovere il secondo cuscinetto dall'asse dell'ingranaggio folle; estrarre le chiavi dal naso e dal gambo dell'albero a camme, rimuovere il coperchio del cuscinetto posteriore, rimuovere il gruppo albero a camme con i cuscinetti e rimuovere il coperchio del cuscinetto anteriore; utilizzando l'estrattore I-801.30.000, rimuovere i cuscinetti dall'albero a camme; smontare le sezioni della pompa del carburante ad alta pressione e la pompa del carburante a bassa pressione nell'attrezzo I-801.20.000. Per estrarre la valvola di iniezione della sezione della pompa del carburante ad alta pressione, utilizzare l'attrezzo I-801.21.000 [14]. 3 I principali malfunzionamenti della pompa di iniezione e come eliminarli L'attrezzatura del carburante deve essere riparata solo in officine specializzate. Durante lo smontaggio e il montaggio, è necessario ricordare che le coppie di pistoni delle sezioni della pompa del carburante ad alta pressione, il pistone e l'alloggiamento della pompa a bassa pressione, l'asta e il manicotto della pompa a bassa pressione, il pistone e il cilindro della pompa di adescamento manuale del carburante sono esattamente abbinati coppie e non possono essere smontati. Principali difetti delle parti della pompa di iniezione e rimedi: il corpo della pompa del carburante ad alta pressione è realizzato in una lega di alluminio AL9, rotture e crepe che catturano fori per raccordi e cuscinetti e sono in punti difficili da raggiungere sono segni di rifiuto; tutte le altre crepe e rotture vengono eliminate mediante riporto o saldatura in atmosfera di argon; l'usura del foro per gli spintori a stantuffo viene eliminata mediante lavorazione per una dimensione di riparazione, se la dimensione di questo foro è superiore alla dimensione consentita, il corpo viene scartato, l'usura del foro nei cuscinetti del supporto del peso viene eliminata mediante sfregamento galvanico o l'impostazione del DRM, l'usura del foro sotto l'asse dell'ingranaggio intermedio, sotto l'asse della leva a cremagliera e sotto l'asse della leva a molla viene eliminata creando un DRD con successivo dispiegamento alle dimensioni di un disegno di lavoro; I dettagli della coppia di pistoni sono realizzati in acciaio 25X5MA [12]. un difetto come l'incollaggio dello stantuffo nel manicotto è una caratteristica di scarto; non c'è grippaggio se lo stantuffo è libero di abbassarsi in diverse posizioni lungo l'angolo di rotazione del manicotto quando la coppia è installata con un angolo di 45 gradi; l'usura delle superfici di lavoro della coppia di stantuffi, nonché le tracce di corrosione sulla superficie terminale del manicotto, che portano a una perdita di tenuta, vengono eliminate rimontando; per questo, lo stantuffo stesso e il suo manicotto vengono strofinati e irruviditi fino a una rugosità di 0,1 µm con un'ovalità ammissibile di 0,2 µm e una conicità di 0,4 µm; quindi gli stantuffi vengono suddivisi in gruppi dimensionali (intervallo 4 micron) e abbinati alle corrispondenti boccole; poi pistoncino e boccola vengono strofinati, lavati con benzina e non più spersonalizzati; i difetti del manicotto dello stantuffo includono scheggiature e scheggiature del metallo nei fori, rigature, graffi, usura della superficie di lavoro, aumento del diametro delle finestre di ingresso e di taglio, crepe e indebolimento nei siti di atterraggio (scheggiatura, scheggiatura del metallo e crepe sono difetti irreparabili). Misurare l'usura della superficie di lavoro del manicotto dello stantuffo con una precisione di 0,001 mm, ovalità, conicità e allargamento del foro del manicotto - con un micrometro o un dispositivo indicatore per misurare le superfici interne con una graduazione di 0,001 mm e calibri conici; i difetti dello stantuffo includono scheggiature metalliche ai bordi della scanalatura della vite, usura dei bordi della scanalatura, rigature e graffi sulla superficie di lavoro, usura della superficie di lavoro e crepe. Determinare la distorsione della geometria dello stantuffo con un minimo con una precisione di 0,001 mm quando si imposta la freccia su zero secondo il campione originale o con un calibro a forma di manicotto conico; Controllare il gioco nella coppia di stantuffi su un banco di prova della pressione con un peso in caduta. Prima del test, le parti del vapore devono essere accuratamente risciacquate in un filtro Carburante diesel... Installare la coppia di stantuffi nella presa del supporto, lo stantuffo - nella posizione di alimentazione massima. Riempire lo spazio sopra lo stantuffo con carburante diesel filtrato. Installare una piastra di tenuta sull'estremità della boccola, serrandola con una vite, quindi rilasciare il fermo di carico. Sotto la sua azione, il carburante inizia gradualmente a essere spremuto attraverso lo spazio nel vapore e più grande è il divario, più velocemente. Il valore del carico sullo stantuffo deve corrispondere al valore della pressione del carburante 195-205 kgf / cm 2... Il sollevamento completo dello stantuffo al momento del taglio sotto l'azione del carico, accompagnato dalla spremitura del carburante attraverso gli spazi tra il manicotto e lo stantuffo, deve richiedere almeno 20 s. Se il tempo per sollevare lo stantuffo fino al punto di arresto supera i 40 s, posizionare la coppia di stantuffi inumidita con gasolio filtrato in posizione verticale all'estremità del manicotto, dopo aver posizionato un foglio di carta pulita. Dopo cinque minuti di attesa mentre si solleva il paio dal gambo dello stantuffo, il manicotto deve essere abbassato dallo stantuffo sotto l'azione del suo stesso peso; lo spintore del pistone è installato nel foro del corpo pompa con un gioco nominale di 0,025-0,077 mm. La distanza massima consentita durante il funzionamento è di 0,20 mm. Misurare il diametro esterno dello spintore a stantuffo con un micrometro o una staffa di misura 30,91; nel rullo spintore - manicotto del rullo - asse del rullo, il difetto principale è l'usura delle superfici di accoppiamento. Gioco totale nominale 0,029-0,095 mm, massimo consentito 0,30 mm (misurare con un indicatore). Se l'usura supera il limite specificato, smontare e riparare lo spintore; in questo caso, le misurazioni vengono effettuate separatamente. Il gioco massimo consentito nella connessione tra l'asse del rullo e il manicotto del rullo durante l'usura superficiale è di 0,12 mm, nel collegamento tra il manicotto del rullo e il rullo di spinta - 0,18 mm. Misurare le superfici esterne delle parti con un micrometro e le superfici interne con un metro interno con un indicatore. Il valore del precarico iniziale deve essere assicurato selezionando l'asse del rullo lungo il foro nel corpo dello spintore da diverse serie. Il diametro esterno massimo ammesso del rullo spintore è di 19,90 mm con un diametro nominale di 19,955-20.000 mm; sulla superficie dell'albero a camme non sono consentite scheggiature metalliche, rigature, sfilacciature, tracce di corrosione. L'altezza massima consentita del profilo della camma deve essere di almeno 41,7 mm con un'altezza nominale di 41,95-42,05 mm. Le misurazioni devono essere effettuate con un punto 41,7; il diametro del perno per gli anelli interni dei cuscinetti deve essere di almeno 20 mm con un diametro nominale di 20.002-20.017 mm, la tenuta sul bordo di tenuta del bracciale deve essere di almeno 0,50 mm; Il gruppo valvola di scarico con sede è in acciaio ШХ -15. i principali difetti della valvola di scarico: rischi, rigature, tracce di usura e corrosione sulle superfici coniche, sulla superficie di guida e sull'estremità della sede, sul nastro di scarico della valvola vengono eliminati lappando la piastra con paste lappatrici ; in questo caso la sede della valvola è fissata nel portapinza dalla superficie filettata; la rugosità della superficie terminale della sede deve essere Ra 0,16 µm, e il foro pilota e il cono di tenuta Ra 0,08 µm; dopo la selezione e la lappatura, la coppia di valvole non viene spersonalizzata; l'assenza di incollaggio della valvola nella sede è determinata dal suo libero movimento sotto il proprio peso in diverse posizioni lungo l'angolo di rotazione dopo che la valvola è stata estesa dalla sede per 1/3 della sua lunghezza; non sono ammesse crepe, ammaccature o tracce di corrosione sulla superficie della valvola di scarico. L'usura della valvola si manifesta nella perdita di tenuta lungo il cono di tenuta e nel grippaggio della valvola nella sede. Utilizzare una lente di ingrandimento 10x per rilevare i difetti. In caso di perdita di tenuta, molare insieme sede e valvola lungo il cono con una pasta di granulometria non superiore a 3 micron; se la valvola è incollata nella sede, lavare le parti con gasolio. Se l'inceppamento persiste, sostituire la coppia; il gioco massimo consentito nell'interfaccia tra il perno della leva del rack - la scanalatura del rack è di 0,18 mm con un gioco nominale di 0,025-0,077 mm, il gioco massimo consentito nell'asse di accoppiamento del driver del manicotto girevole - la scanalatura di la cremagliera della pompa del carburante è di 0,3 mm con un gioco nominale di 0,117-0,183 mm ... Per misurare le scanalature, utilizzare un metro interno. I principali difetti delle parti del regolatore di velocità e come eliminarli: sostituire i coperchi superiore e posteriore del regolatore se sono incrinati. Se la rete è intasata filtro dell'olio, soffiare la rete con aria compressa nel coperchio posteriore del regolatore. Se il filtro è difettoso, sostituirlo. Il consumo di olio di esercizio attraverso il filtro deve essere di almeno 1,6 l/h ad una pressione di 1-3 kgf/cm 2;

per determinare l'idoneità per ulteriori operazioni, il supporto dei pesi del regolatore, assemblato con i pesi, ispeziona e misura senza smontare, poiché durante la pressione le parti possono essere danneggiate e l'accoppiamento dei pesi può essere disturbato, che vengono selezionati con una differenza di il momento statico non superiore a 2 kg/cm 2.

Lo smontaggio parziale o completo dell'unità deve essere eseguito solo quando l'usura supera il livello consentito o quando le parti vengono distrutte. Lo spazio tra la leva della molla del regolatore e l'asse della leva premuta nell'alloggiamento della pompa non deve superare 0,3 mm. Durante il funzionamento è consentito un aumento della lunghezza della molla del regolatore fino a 59,5 mm con una lunghezza nominale di 57-58 mm. I principali difetti delle parti della pompa a bassa pressione e della pompa di adescamento manuale del carburante e come eliminarli: la pompa a bassa pressione e la pompa a mano devono essere sostituite se sono presenti crepe sul corpo, rotture, danni meccanici, corrosione che portano a una perdita di mobilità delle parti accoppiate; prestare particolare attenzione alle condizioni del gruppo stelo-manicotto della pompa a bassa pressione, poiché la quantità di carburante che scorre nella cavità dell'albero a camme dipende dall'usura del giunto. La distanza nell'accoppiamento specificato non deve superare 0,012 m. 2in una batteria da 30 cm 3.