Principalele avantaje și dezavantaje ale motoarelor cu injecție directă de combustibil. Sisteme de injecție a combustibilului pentru motor Tipuri de injecție a combustibilului pentru motoarele pe benzină

Material din Enciclopedia revistei „La volan”

Sistem motor Volkswagen FSI cu injecție directă benzină

Primele sisteme de injectare directă a benzinei în cilindrii motorului au apărut în prima jumătate a secolului XX. și au fost folosite la motoarele de avioane. Încercările de a utiliza injecția directă în motoarele de mașini pe benzină au fost oprite în anii 40 ai secolului XX, deoarece astfel de motoare s-au dovedit a fi scumpe, neeconomice și fumau intens în modurile de funcționare. putere mare. Injectarea benzinei direct în cilindri pune anumite dificultăți. Injectoarele pentru injectarea directă a benzinei funcționează în mai mult conditii dificile decât cele instalate în galeria de admisie. Capul blocului în care trebuie instalate astfel de injectoare se dovedește a fi mai complex și mai scump. Timpul alocat procesului de formare a amestecului cu injecție directă este redus semnificativ, ceea ce înseamnă că pentru o bună formare a amestecului este necesară alimentarea cu benzină la presiune ridicată.

Toate aceste dificultăți au fost depășite de specialiștii de la Mitsubishi, care a fost primul care a folosit un sistem de injecție directă de benzină în motoare auto. Primul mașină de producție Mitsubishi Galant cu motor 1.8 GDI (Gasoline Direct Injection - injecție directă de benzină) a apărut în 1996.

Beneficiile injectării directe constau în principal în îmbunătățirea eficienta combustibilului, precum și o oarecare creștere a puterii. Primul se explică prin capacitatea unui motor cu sistem de injecție directă de a funcționa pe amestecuri foarte slabe. Creșterea puterii se datorează în principal faptului că organizarea procesului de alimentare cu combustibil a cilindrilor motorului face posibilă creșterea raportului de compresie la 12,5 (la motoarele convenționale care funcționează pe benzină, este rareori posibilă setarea raportului de compresie). peste 10 din cauza debutului detonaţiei).

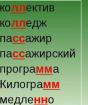

Injectorul motorului GDI poate funcționa în două moduri, oferind o pulverizare puternică (a) sau compactă (b) de benzină atomizată

Într-un motor GDI, pompa de combustibil asigură o presiune de 5 MPa. Un injector electromagnetic instalat în chiulasa injectează benzina direct în cilindrul motorului și poate funcționa în două moduri. În funcție de semnalul electric furnizat, poate injecta combustibil fie cu o lanternă conică puternică, fie cu un jet compact.

Pistonul unui motor cu injecție directă pe benzină are o formă specială (procesul de ardere deasupra pistonului)

Partea inferioară a pistonului are o formă specială sub formă de adâncitură sferică. Această formă vă permite să răsuciți aerul care intră și să direcționați combustibilul injectat către bujia instalată în centrul camerei de ardere. Conducta de admisie este situată nu pe lateral, ci vertical deasupra. Nu are coturi ascuțite și, prin urmare, aerul curge cu viteză mare.

În funcționarea unui motor cu sistem de injecție directă, se pot distinge trei moduri diferite:

1) modul de funcționare pe amestecuri ultra-sacră;

2) regim de funcţionare pe amestec stoichiometric;

3) modul de accelerare bruscă de la viteze mici;

Primul mod este utilizat atunci când mașina se mișcă fără accelerare bruscă la o viteză de aproximativ 100–120 km/h. Acest mod folosește un amestec combustibil foarte slab, cu un raport de aer în exces mai mare de 2,7. În condiții normale, un astfel de amestec nu poate fi aprins de o scânteie, astfel încât injectorul injectează combustibil într-o pistoletă compactă la sfârșitul cursei de compresie (ca într-un motor diesel). O locașă sferică din piston direcționează un flux de combustibil către electrozii bujiilor, unde o concentrație mare de vapori de benzină permite amestecului să se aprindă.

Al doilea mod este utilizat atunci când mașina se mișcă la viteze mari și în timpul accelerațiilor bruște, când este necesar să se obțină o putere mare. Acest mod de mișcare necesită o compoziție stoechiometrică a amestecului. Un amestec din această compoziție se aprinde ușor, dar motorul GDI are un raport de compresie crescut, iar pentru a preveni detonarea, injectorul injectează combustibil cu o torță puternică. Combustibilul fin atomizat umple cilindrul și, pe măsură ce se evaporă, răcește suprafețele cilindrului, reducând probabilitatea detonării.

Al treilea mod este necesar pentru a obține un cuplu ridicat la apăsare ascuțită pedală de accelerație când motorul funcționează la turație mică. Acest mod de funcționare a motorului este diferit prin aceea că, în timpul unui ciclu, injectorul pornește de două ori. În timpul cursei de admisie, un amestec ultra-sacr (α=4,1) este injectat în cilindru pentru a-l răci cu o torță puternică. La sfârșitul cursei de compresie, injectorul injectează din nou combustibil, dar cu un spray compact. În acest caz, amestecul din cilindru este îmbogățit și nu are loc detonarea.

Comparativ cu motor conventional cu sistem de alimentare injecție distribuită benzină, un motor cu sistem GDI este cu aproximativ 10% mai economic și emite cu 20% mai puțin dioxid de carbon în atmosferă. Creșterea puterii motorului ajunge la 10%. Cu toate acestea, după cum a demonstrat funcționarea mașinilor cu motoare de acest tip, acestea sunt foarte sensibile la conținutul de sulf din benzină. Procesul original de injecție directă a benzinei a fost dezvoltat de Orbital. În acest proces, benzina este injectată în cilindrii motorului, preamestecată cu aer folosind o duză specială. Injectorul orbital este format din două jeturi, combustibil și aer.

Funcționarea injectorului orbital

Jeturile de aer sunt furnizate sub formă comprimată de la un compresor special la o presiune de 0,65 MPa. Presiunea combustibilului este de 0,8 MPa. În primul rând, duza de combustibil este activată, iar apoi la momentul potrivit este activată duza de aer, astfel încât amestecul combustibil-aer sub formă de aerosol este injectat în cilindru cu o torță puternică.

Injectorul, situat in chiulasa langa bujie, injecteaza un curent de combustibil si aer direct pe electrozii bujiilor, ceea ce asigura o buna aprindere.

Caracteristici de design ale motorului Audi 2.0 FSI cu injecție directă de benzină

5 minute de citit.

În acest articol veți găsi toate informațiile principale despre această porțiune de drum vehicul ca un sistem de injecție de combustibil. Începe să citești acum!

În acest articol puteți găsi cu ușurință răspunsuri la aceste întrebări destul de frecvente:

- Ce este sistemul de injecție și cum funcționează?

- Principalele tipuri de scheme de injecție;

- Ce este injecția de combustibil și ce efect are asupra performanței motorului?

Ce este un sistem de injecție de combustibil și cum funcționează?

Mașinile moderne sunt echipate cu diverse sisteme de alimentare cu benzină. Sistemul de injecție de combustibil, sau așa cum este numit și sistemul de injecție, furnizează amestecul de benzină. Pe motoare moderne sistemul de injecție a înlocuit complet circuitul de alimentare al carburatorului. În ciuda acestui fapt, până în prezent nu există o părere unică în rândul șoferilor despre care dintre ele este mai bună, deoarece fiecare dintre ei are propriile avantaje și dezavantaje. Înainte de a înțelege principiul de funcționare și tipurile de sisteme de injecție de combustibil, este necesar să înțelegeți elementele acestuia. Deci, sistemul de injecție de combustibil este format din următoarele elemente de bază:

- Supapă de accelerație;

- Receptor;

- Patru duze;

- Canal.

Acum să ne uităm la principiul de funcționare a sistemului de alimentare cu combustibil a motorului. Alimentarea cu aer este reglată folosind supapa de acceleratie, iar înainte de a fi împărțit în patru fluxuri se acumulează în receptor. Un receptor este necesar pentru calcularea corectă a debitelor masice de aer, deoarece se măsoară debitul masic total sau presiunea din receptor. Receptorul trebuie să fie de dimensiuni suficiente pentru a elimina posibilitatea lipsei de aer a cilindrilor în timpul consumului mare de aer, precum și pentru a netezi pulsația la pornire. Patru injectoare sunt amplasate în canal în imediata apropiere a supapelor de admisie.

Sistemul de injecție de combustibil este utilizat atât pe motoarele pe benzină, cât și pe motoarele diesel. În plus, proiectarea și principiul de funcționare al furnizării cu benzină la motorină și motoare pe benzină au diferențe semnificative. La motoarele pe benzină, cu ajutorul alimentării cu combustibil, se formează un amestec omogen aer-combustibil, care este aprins forțat de scântei. La motoarele diesel, alimentați amestec de combustibil trece sub presiune mare, o doză de amestec de combustibil este amestecată cu aer fierbinte și se aprinde aproape imediat. Presiunea determină dimensiunea porțiunii din amestecul de combustibil injectat și, prin urmare, puterea motorului. Prin urmare, puterea motorului este direct proporțională cu presiunea. Adică, cu cât presiunea de alimentare cu combustibil este mai mare, cu atât puterea motorului este mai mare. Diagrama amestecului de combustibil este parte integrantă vehicul. Principalul „organ” de lucru al absolut fiecarei scheme de injecție este duza.

Sistem de injecție de combustibil la motoarele pe benzină

În funcție de metoda de formare a amestecului aer-combustibil, există sisteme precum injecția centrală, de tip direct și distribuit. Portul și sistemul central de injecție este o schemă de pre-injecție. Adică, injectarea în ele are loc fără a ajunge în camera de ardere, care se află în galeria de admisie.

Injecția centrală (sau o singură injecție) are loc cu un singur injector, care este instalat în galeria de admisie. În momentul de față, un sistem de acest tip nu este produs, dar încă se găsește pe autoturisme de pasageri. Acest tip este destul de simplu și de încredere, dar are costuri crescute cu combustibilul și performanțe scăzute de mediu.

Injecția distributivă de combustibil este furnizarea unui amestec de combustibil către galeria de admisie printr-un injector de combustibil separat pentru fiecare cilindru. În galeria de admisie se formează un amestec aer-combustibil. Este cea mai comună schemă de injecție a amestecului de combustibil pe motoarele pe benzină. Primul și principalul avantaj al tipului distribuit este eficiența. În plus, datorită arderii mai complete a combustibilului într-un singur ciclu, mașinile cu acest tip de injecție provoacă mai puține daune mediu emisii nocive. Cu dozarea precisă a amestecului de combustibil, riscul defecțiunilor neașteptate în funcționare în condiții extreme este redus la aproape zero. Dezavantajul acestui tip de sistem de injecție este că designul este destul de complex și complet dependent de electronică. Datorită numărului mare de componente, reparațiile și diagnosticarea de acest tip sunt posibile doar în condiții de automobile. centru de service.

Unul dintre cele mai promițătoare tipuri de alimentare cu combustibil este sistemul de injecție directă. Amestecul este furnizat direct în camera de ardere a tuturor cilindrilor. Schema de alimentare face posibilă crearea compoziției optime a amestecului aer-combustibil în timpul funcționării tuturor modurilor de funcționare a motorului, creșterea nivelului de compresie, eficiența combustibilului, creșterea puterii și, de asemenea, reducerea emisii nocive. Dezavantajul acestui tip de injecție este designul său complex, precum și cerințele operaționale ridicate. Pentru a reduce nivelul emisiilor de particule în atmosferă împreună cu gazele de eșapament, se utilizează injecția combinată, care combină o schemă de alimentare directă și distribuită cu benzină pe un singur motor. ardere internă.

Injecția motorului poate fi controlată electronic sau mecanic. Controlul electronic este considerat cel mai bun, ceea ce asigură economii semnificative în amestecul combustibil, precum și o reducere a emisiilor nocive. tipuri moderne. Într-un motor, acest circuit este de obicei combinat cu aprinderea și formează un circuit combinat de alimentare cu combustibil și de aprindere. Coordonarea functionarii circuitelor de alimentare cu combustibil este asigurata gratie circuitului de control al motorului.

Sperăm că acest articol v-a ajutat să găsiți o soluție la problemele dvs. și că ați găsit răspunsuri la toate întrebările care se referă la acest subiect. Urmați regulile trafic si ai grija cand calatoresti!

Cu un sistem de injecție de combustibil, motorul încă suge, dar în loc să se bazeze doar pe cantitatea de combustibil care este aspirată, sistemul de injecție de combustibil aruncă exact cantitatea potrivită de combustibil în camera de ardere. Sistemele de injecție de combustibil au trecut deja prin mai multe etape de evoluție, li s-a adăugat electronica - acesta a fost poate cel mai mare pas în dezvoltarea acestui sistem. Dar ideea unor astfel de sisteme rămâne aceeași: o supapă (injector) activată electric pulverizează o cantitate măsurată de combustibil în motor. De fapt, principala diferență dintre un carburator și un injector este control electronic ECU - exact computer de bord servește cu acuratețe cantitatea necesară combustibil în camera de ardere a motorului.

Să vedem cum funcționează sistemul de injecție de combustibil și injectorul în special.

Așa arată sistemul de injecție de combustibil

Dacă inima unei mașini este motorul acesteia, atunci creierul său este unitatea de control al motorului (ECU). Optimizează performanța motorului utilizând senzori pentru a decide cum să controleze anumite unități ale motorului. În primul rând, computerul este responsabil pentru 4 sarcini principale:

- controlează amestecul de combustibil,

- controlează viteza de ralanti,

- este responsabil pentru unghiul de sincronizare a aprinderii,

- controlează sincronizarea supapelor.

Înainte de a vorbi despre modul în care ECU își îndeplinește sarcinile, să vorbim despre cel mai important lucru - să urmărim calea benzinei de la rezervorul de benzină la motor - aceasta este munca sistemului de injecție a combustibilului. Inițial, după ce o picătură de benzină părăsește pereții rezervorului de benzină, aceasta este aspirată în motor de o pompă electrică de combustibil. O pompă electrică de combustibil constă de obicei din pompa în sine, precum și un filtru și un dispozitiv de transfer.

Regulatorul de presiune a combustibilului de la capătul șinei de combustibil alimentată cu vid asigură că presiunea combustibilului este constantă în raport cu presiunea de aspirație. Pentru un motor pe benzină, presiunea combustibilului este de obicei de ordinul a 2-3,5 atmosfere (200-350 kPa, 35-50 PSI (lire pe inch pătrat)). Injectoarele de combustibil sunt conectate la motor, dar supapele lor rămân închise până când ECU permite trimiterea combustibilului către cilindri.

Dar ce se întâmplă când motorul are nevoie de combustibil? Aici intervine injectorul. De obicei, injectoarele au două contacte: un terminal este conectat la baterie prin releul de aprindere, iar celălalt contact merge la ECU. ECU trimite semnale pulsatorii către injector. Datorită magnetului, către care sunt trimise astfel de semnale pulsatorii, supapa injectorului se deschide și o anumită cantitate de combustibil este furnizată la duza sa. Deoarece presiunea injectorului este foarte mare (valoarea dată mai sus), supapa deschisă direcționează combustibilul cu viteză mare în duza injectorului. Durata pentru care supapa injectorului este deschisă afectează cât de mult combustibil este furnizat cilindrului și această durată depinde în consecință de lățimea impulsului (adică de cât timp ECU trimite semnalul către injector).

Când supapa se deschide, injectorul de combustibil trimite combustibil prin duză, care atomizează combustibilul lichid într-o ceață direct în cilindru. Un astfel de sistem se numește sistem de injectie directa. Dar combustibilul atomizat poate să nu fie furnizat imediat la cilindri, ci mai întâi către galeriile de admisie.

Cum funcționează un injector?

Dar cum determină ECU cât de mult combustibil trebuie să fie furnizat motorului în prezent? Atunci când șoferul apasă pedala de accelerație, el deschide efectiv supapa de accelerație în funcție de cantitatea de presiune pe pedală, prin care aerul este furnizat motorului. Astfel, putem numi cu încredere pedala de accelerație „regulator al alimentării cu aer” a motorului. Deci, computerul mașinii este ghidat, printre altele, de valoarea deschiderii accelerației, dar nu se limitează la acest indicator - citește informații de la mulți senzori și haideți să aflăm despre toți!

Senzor debit de aer în masă

În primul rând, senzorul de flux de aer în masă (MAF) detectează cât de mult aer intră în corpul clapetei și trimite aceste informații la ECU. ECU utilizează aceste informații pentru a decide cât de mult combustibil să injecteze în cilindri pentru a menține amestecul în proporții ideale.

Senzor de poziție a clapetei de accelerație

Calculatorul foloseste in mod constant acest senzor pentru a verifica pozitia clapetei de acceleratie si pentru a sti astfel cat aer trece prin admisia de aer pentru a regla impulsul trimis catre injectoare, asigurandu-se ca in sistem patrunde cantitatea corecta de combustibil.

Senzor de oxigen

În plus, ECU utilizează senzorul de O2 pentru a afla cât de mult oxigen este în gazele de eșapament ale vehiculului. Conținutul de oxigen al gazelor de eșapament oferă o indicație despre cât de bine arde combustibilul. Folosind date aferente de la doi senzori: oxigen și debit de aer în masă, ECU monitorizează și saturația amestecului combustibil-aer furnizat camerei de ardere a cilindrilor motorului.

Senzor de poziție arbore cotit

Acesta este, probabil, senzorul principal al sistemului de injecție a combustibilului - de la acesta ECU învață despre numărul de rotații ale motorului la un moment dat și ajustează cantitatea de combustibil furnizată în funcție de numărul de rotații și, desigur, pozitia pedalei de acceleratie.

Aceștia sunt trei senzori principali care influențează direct și dinamic cantitatea de combustibil furnizată injectorului și ulterior motorului. Dar există o serie de alți senzori:

- Este necesar un senzor de tensiune în rețeaua electrică a mașinii, astfel încât ECU să înțeleagă cât de descărcată este bateria și dacă trebuie să mărească viteza pentru a o încărca.

- Senzor de temperatura lichidului de racire - ECU creste numarul de rotatii daca motorul este rece si invers daca motorul este cald.

Scopul principal al sistemului de injecție (un alt nume este sistem de injectie) este de a asigura alimentarea la timp cu combustibil a cilindrilor de lucru ai motorului cu ardere internă.

În prezent, un sistem similar este utilizat în mod activ pe motoarele cu combustie internă diesel și pe benzină. Este important să înțelegeți că pentru fiecare tip de motor sistemul de injecție va fi semnificativ diferit.

Foto: rsbp (flickr.com/photos/rsbp/)

Deci in motoare pe benzină cu ardere internă procesul de injectare contribuie la formarea amestecului aer-combustibil, după care este forțat să se aprindă de la o scânteie.

La motoarele diesel cu ardere internă, combustibilul este furnizat sub presiune ridicată, atunci când o parte din amestecul de combustibil se combină cu aerul comprimat fierbinte și se aprinde aproape instantaneu spontan.

Sistemul de injecție rămâne o componentă cheie a sistemului general de combustibil al oricărei mașini. Elementul central de lucru al unui astfel de sistem este duza de combustibil (injector).

După cum am menționat mai devreme, diferite tipuri de sisteme de injecție sunt utilizate în motoarele pe benzină și motoarele diesel, pe care le vom revizui în acest articol și le vom analiza în detaliu în publicațiile ulterioare.

Tipuri de sisteme de injecție pe motoarele cu combustie internă pe benzină

Următoarele sisteme de alimentare cu combustibil sunt utilizate pe motoarele pe benzină - injecție centrală (mono injecție), injecție distribuită (multipunct), injecție combinată și injecție directă.

Injectie centrala

Alimentarea cu combustibil în sistemul central de injecție are loc printr-un injector de combustibil, care este situat în galeria de admisie. Deoarece există o singură duză, acest sistem de injecție se mai numește și mono-injecție.

Sistemele de acest tip și-au pierdut actualitatea astăzi, așa că nu sunt furnizate în modelele noi de mașini, totuși, în unele modele mai vechi ale unora. mărci de mașiniîi poți întâlni.

Avantajele mono injecției includ fiabilitatea și ușurința în utilizare. Dezavantajele unui astfel de sistem sunt nivel scăzut ecologic al motorului și consum mare de combustibil.

Injecție distribuită

Sistemul de injecție multipunct furnizează combustibil separat fiecărui cilindru, echipat cu propriul injector de combustibil. În acest caz, ansamblurile de combustibil sunt formate numai în galeria de admisie.

În prezent, majoritatea motoarelor pe benzină sunt echipate cu un sistem de alimentare cu combustibil distribuit. Avantajele unui astfel de sistem sunt compatibilitatea ridicată cu mediul, consum optim combustibil, cerințe moderate pentru calitatea combustibilului consumat.

Injecție directă

Unul dintre cele mai avansate și progresive sisteme de injecție. Principiul de funcționare al unui astfel de sistem este alimentarea directă (injecția) cu combustibil în camera de ardere a cilindrilor.

Sistemul de alimentare directă cu combustibil face posibilă obținerea unei compoziții de ansamblu de combustibil de înaltă calitate în toate etapele funcționării motorului cu ardere internă pentru a îmbunătăți procesul de ardere a amestecului combustibil, a crește puterea de funcționare a motorului și a reduce nivelul gazelor de eșapament. .

Dezavantajele acestui sistem de injecție includ designul său complex și cerințele ridicate pentru calitatea combustibilului.

Injecție combinată

Sistem de acest tip combină două sisteme - injecție directă și distribuită. Este adesea folosit pentru a reduce emisiile de elemente toxice și gaze de eșapament, obținând astfel motorul cu un mediu ecologic ridicat.

Toate sistemele de alimentare cu combustibil utilizate la motoarele cu combustie internă pe benzină pot fi echipate cu dispozitive de control mecanic sau electronic, dintre care acesta din urmă este cel mai avansat, deoarece asigură cea mai buna performanta eficienta si respectarea mediului inconjurator al motorului.

Alimentarea cu combustibil în astfel de sisteme poate fi efectuată continuu sau discret (impuls). Potrivit experților, alimentarea cu combustibil în impulsuri este cea mai potrivită și eficientă și este utilizată în prezent în toate motoarele moderne.

Tipuri de sisteme de injecție pentru motoarele diesel cu ardere internă

Motoarele diesel moderne folosesc sisteme de injecție, cum ar fi un sistem pompă-injector, un sistem Common Rail, un sistem cu o pompă de injecție în linie sau de distribuție (pompa de combustibil). presiune mare).

Cele mai populare și considerate cele mai progresive sisteme sunt: Common Rail și injectoare cu pompă, despre care vom discuta mai detaliat mai jos.

Pompa de injecție este elementul central al oricărui sistem de alimentare cu motor diesel.

La motoarele diesel, amestecul combustibil poate fi alimentat fie în camera preliminară, fie direct în camera de ardere (injecție directă).

Astăzi, se preferă sistemul de injecție directă, care se distinge prin nivel crescut zgomot sau mai puțin funcționare lină motor, în comparație cu injecția în camera preliminară, dar oferă mult mai mult indicator important- eficienta.

Sistem de injecție pompă-injector

Un sistem similar este utilizat pentru a furniza și injecta un amestec de combustibil la presiune ridicată folosind un dispozitiv central - injectoare cu pompă.

Puteți ghici din nume că caracteristica cheie a acestui sistem este că două funcții sunt combinate într-un singur dispozitiv (injector cu pompă): crearea presiunii și injecția.

Dezavantajul de proiectare al acestui sistem este că pompa este echipată cu o antrenare de tip constant de la arborele cu came a motorului (nu poate fi comutată), ceea ce duce la uzura rapida desene. Din această cauză, producătorii aleg din ce în ce mai mult sistemul de injecție Common Rail.

Sistem de injecție Common Rail (injecție baterie)

Acesta este un sistem mai avansat de livrare a vehiculelor pentru majoritatea motoare diesel. Numele său provine de la elementul structural principal - șina de combustibil, comună tuturor injectoarelor. Common Rail tradus din engleză înseamnă doar o rampă comună.

Într-un astfel de sistem, combustibilul este furnizat către injectoare de combustibil de la rampă, care se mai numește și acumulator de înaltă presiune, motiv pentru care sistemul are o a doua denumire - sistem de injecție a acumulatorului.

Sistemul Common Rail prevede trei etape de injecție - preliminară, principală și suplimentară. Acest lucru vă permite să reduceți zgomotul și vibrațiile motorului, să faceți procesul de autoaprindere a combustibilului mai eficient și să reduceți cantitatea de emisii nocive în atmosferă.

Pentru controlul sistemelor de injecție pe motoarele diesel, mecanice și dispozitive electronice. Sistemele mecanice vă permit să controlați presiunea de funcționare, volumul și momentul injecției de combustibil. Sistemele electronice asigură un control mai eficient motoare diesel cu ardere internăîn general.

Sistemul de injecție de combustibil este utilizat pentru a doza combustibil într-un motor cu ardere internă la un moment strict definit în timp. Caracteristicile acestui sistem determină puterea, eficiența și. Sistemele de injecție pot avea diferite modele și design, care le caracterizează eficiența și domeniul de aplicare.

Scurt istoric al apariției

Sistemul de injecție a combustibilului a început să fie introdus activ în anii 70, ca răspuns la nivelul crescut al emisiilor de poluanți în atmosferă. A fost împrumutat de la industria aeronautică și a fost o alternativă mai sigură pentru mediu motor cu carburator. Acesta din urmă era echipat cu un sistem mecanic de alimentare cu combustibil, în care combustibilul a intrat în camera de ardere din cauza unei diferențe de presiune.

Primul sistem de injecție a fost aproape în întregime mecanic și a fost caracterizat de eficiență scăzută. Motivul pentru aceasta a fost nivel insuficient progresul tehnologic, care nu și-a putut dezvălui pe deplin potențialul. Situația s-a schimbat la sfârșitul anilor 90 odată cu dezvoltarea sisteme electronice controlul funcționării motorului. Unitatea de control electronică a început să controleze cantitatea de combustibil injectată în cilindri și procent componente ale amestecului aer-combustibil.

Tipuri de sisteme de injecție pentru motoarele pe benzină

Există mai multe tipuri principale de sisteme de injecție de combustibil, care diferă prin modul în care este format amestecul aer-combustibil.

Injecție unică sau injecție centrală

Schema de funcționare a sistemului de mono-injecțieSchema centrală de injecție prevede prezența unuia, care este situat în galeria de admisie. Astfel de sisteme de injecție pot fi găsite doar pe mai vechi autoturisme de pasageri. Se compune din următoarele elemente:

- Regulator de presiune - asigură o presiune de funcționare constantă de 0,1 MPa și previne apariția pungilor de aer în interior.

- Duză de injecție - impulsionează benzina în galeria de admisie a motorului.

- — reglează volumul de aer furnizat. Poate avea o acționare mecanică sau electrică.

- Unitate de control - constă dintr-un microprocesor și o unitate de memorie, care conține date de referință pentru caracteristicile injecției de combustibil.

- Senzori de poziție arborele cotit motor, poziția clapetei de accelerație, temperatură etc.

Sistemele de injecție de benzină cu un injector funcționează conform următoarei scheme:

- Motorul merge.

- Senzorii citesc și transmit informații despre starea sistemului către unitatea de control.

- Datele obținute sunt comparate cu caracteristica de referință și, pe baza acestor informații, unitatea de control calculează momentul și durata deschiderii duzei.

- Pe bobină electromagnetică este trimis un semnal de deschidere a injectorului, ceea ce duce la alimentarea cu combustibil a galeriei de admisie, unde este amestecat cu aer.

- Un amestec de combustibil și aer este furnizat cilindrilor.

Injecție multiport (MPI)

Un sistem de injecție distribuită este format din elemente similare, dar în acest design există injectoare separate pentru fiecare cilindru, care se pot deschide simultan, în perechi sau câte unul. Amestecarea aerului și a benzinei are loc și în galeria de admisie, dar, spre deosebire de injecția unică, combustibilul este furnizat numai către tracturile de admisie ale cilindrilor corespunzători.

Diagrama de funcționare a unui sistem cu injecție distribuită

Diagrama de funcționare a unui sistem cu injecție distribuită Controlul se realizează electronic (KE-Jetronic, L-Jetronic). Acestea sunt sisteme universale de injecție de combustibil Bosch care sunt utilizate pe scară largă.

Principiul de funcționare al injecției distribuite:

- Aerul este furnizat motorului.

- Folosind o serie de senzori, se determină volumul de aer, temperatura acestuia, viteza de rotație a arborelui cotit, precum și parametrii poziției clapetei de accelerație.

- Pe baza datelor primite unitate electronică controlul determină volumul de combustibil care este optim pentru cantitatea de aer furnizată.

- Se dă un semnal și injectoarele corespunzătoare se deschid pentru perioada de timp necesară.

Injecție directă de combustibil (GDI)

Sistemul asigură alimentarea cu benzină prin injectoare separate direct în camerele de ardere ale fiecărui cilindru sub presiune ridicată, unde este furnizat simultan aer. Acest sistem de injecție asigură cea mai precisă concentrație a amestecului aer-combustibil, indiferent de modul de funcționare al motorului. În acest caz, amestecul arde aproape complet, reducând astfel volumul emisiilor nocive în atmosferă.

Schema de funcționare a sistemului de injecție directă

Schema de funcționare a sistemului de injecție directă Acest sistem de injecție are un design complex și sensibil la calitatea combustibilului, ceea ce îl face costisitor de fabricat și de operare. Deoarece injectoarele funcționează în condiții mai agresive, pentru funcționarea corectă a unui astfel de sistem este necesar să se asigure o presiune ridicată a combustibilului, care trebuie să fie de cel puțin 5 MPa.

Din punct de vedere structural, sistemul de injecție directă include:

- Pompă de combustibil de înaltă presiune.

- Regulator presiune combustibil.

- Sină de combustibil.

- Supapă de siguranță (instalată pe șina de combustibil pentru a proteja elementele sistemului de creșterea presiunii peste nivelul admis).

- Senzor de înaltă presiune.

- Injectoare.

Un sistem electronic de injecție de acest tip de la Bosch se numește MED-Motronic. Principiul funcționării depinde de tipul de formare a amestecului:

- Strat cu strat - implementat la turații mici și medii ale motorului. Aerul este furnizat în camera de ardere la de mare viteză. Combustibilul este injectat spre și, amestecându-se cu aerul pe parcurs, se aprinde.

- Stoichiometrică. Când apăsați pedala de accelerație, supapa de accelerație se deschide și combustibilul este injectat simultan cu alimentarea cu aer, după care amestecul se aprinde și arde complet.

- Omogen. Mișcarea intensă a aerului este provocată în cilindri, în timp ce benzina este injectată în timpul cursei de admisie.

Într-un motor pe benzină, aceasta este direcția cea mai promițătoare în evoluția sistemelor de injecție. A fost implementat pentru prima dată în 1996 pe mașinile de pasageri Mitsubishi Galant, iar astăzi majoritatea marilor producători auto îl instalează pe mașinile lor.

-

Anul Nou - noua certificare a profesorilor: argumente pro și contra Criterii de certificare a profesorilor pentru prima categorie

Anul Nou - noua certificare a profesorilor: argumente pro și contra Criterii de certificare a profesorilor pentru prima categorie

-

Cum se scrie corect o scrisoare de programare

Cum se scrie corect o scrisoare de programare

-

Procedura de certificare a personalului didactic al organizațiilor Noi reguli de certificare a personalului didactic în

Procedura de certificare a personalului didactic al organizațiilor Noi reguli de certificare a personalului didactic în

-

Lucrări experimentale privind dezvoltarea abilităților creative ale școlarilor juniori Instrumente de diagnosticare pentru determinarea creativității

Lucrări experimentale privind dezvoltarea abilităților creative ale școlarilor juniori Instrumente de diagnosticare pentru determinarea creativității