Exemple de sisteme mecatronice sunt vehiculele robotizate. Sisteme mecatronice pentru transportul rutier

Mecatronica a apărut ca o știință complexă din fuziunea părților separate ale mecanicii și microelectronicii. Poate fi definit ca o știință care se ocupă cu analiza și sinteza sistemelor complexe care utilizează dispozitive de control mecanice și electronice în aceeași măsură.

Toate sistemele mecatronice ale mașinilor sunt împărțite în trei grupe principale în funcție de scopul lor funcțional:

- - sisteme de control al motorului;

- - sisteme de transmisie și control al șasiului;

- - sisteme de control al echipamentelor de cabină.

Sistemul de gestionare a motorului este împărțit în sisteme de gestionare a motorului pe benzină și diesel. Prin design, acestea sunt monofuncționale și complexe.

În sistemele monofuncționale, ECU trimite doar semnale către sistemul de injecție. Injecția poate fi efectuată continuu și în impulsuri. Cu o alimentare constantă de combustibil, cantitatea sa se modifică datorită unei modificări a presiunii în conducta de combustibil și cu un impuls, datorită duratei impulsului și a frecvenței acestuia. Astăzi, una dintre cele mai promițătoare domenii de aplicare a sistemelor mecatronice este automobilele. Dacă luăm în considerare industria auto, introducerea unor astfel de sisteme ne va permite să obținem suficientă flexibilitate de producție, să prindem mai bine tendințele modei, să introducem rapid dezvoltări avansate ale oamenilor de știință, designeri și astfel să obținem o nouă calitate pentru cumpărătorii de mașini. Mașina în sine, în special o mașină modernă, este un obiect de control atent din punct de vedere al designului. Utilizarea modernă a unei mașini necesită de la aceasta cerințe sporite pentru siguranța conducerii, datorită motorizării în continuă creștere a țărilor și înăspririi standardelor de respectare a mediului. Acest lucru este valabil mai ales pentru megalopole. Răspunsul la provocările actuale ale urbanismului este proiectarea sistemelor mobile de urmărire care controlează și ajustează performanța componentelor și ansamblurilor, obținând performanțe optime în ceea ce privește respectarea mediului, siguranța și confortul operațional al vehiculului. Necesitatea urgentă de a echipa motoarele auto cu sisteme de combustibil mai complexe și mai scumpe se datorează în mare măsură introducerii unor cerințe din ce în ce mai stricte privind conținutul de substanțe nocive din gazele de eșapament, care, din păcate, abia începe să fie elaborat.

În sistemele complexe, o unitate electronică controlează mai multe subsisteme: injecție combustibil, aprindere, sincronizare supapă, autodiagnostică etc. Sistemul electronic de control al motorului diesel controlează cantitatea de combustibil injectat, momentul pornirii injecției, curentul bușonului torței , etc. Într-un sistem de control al transmisiei electronice, obiectul reglementării este în principal o transmisie automată. Pe baza semnalelor de la senzorul de unghi al clapetei de accelerație și de viteză a vehiculului, ECU selectează raportul optim de transmisie, ceea ce îmbunătățește eficiența consumului de combustibil și controlabilitatea. Controlul șasiului include controlul proceselor de mișcare, modificări ale traiectoriei și frânarea vehiculului. Acționează asupra sistemului de suspensie, direcție și frânare și mențin viteza setată. Managementul echipamentelor interioare este conceput pentru a spori confortul și valoarea de consum a vehiculului. În acest scop, un aparat de aer condiționat, un tablou de bord electronic, un sistem informațional multifuncțional, o busolă, faruri, un ștergător intermitent, un indicator al lămpilor arse, un dispozitiv de detectare a obstacolelor la mersul înapoi, dispozitive antifurt, echipamente de comunicații, centrale se folosesc încuietori pentru uși, ridicatoare de sticlă, scaune cu poziție variabilă, regim de siguranță etc.

Modulele mecatronice sunt din ce în ce mai utilizate în diferite sisteme de transport.

O mașină modernă în ansamblu este un sistem mecatronic care include mecanică, electronică, diverși senzori, un computer de bord care monitorizează și reglează activitățile tuturor sistemelor vehiculului, informează utilizatorul și aduce controlul de la utilizator la toate sistemele. Industria auto din stadiul actual al dezvoltării sale este una dintre cele mai promițătoare domenii pentru introducerea sistemelor mecatronice datorită cererii crescute și motorizării crescânde a populației, precum și datorită prezenței concurenței între producătorii individuali.

Dacă clasificăm o mașină modernă conform principiului controlului, aceasta aparține dispozitivelor antropomorfe, deoarece mișcarea acestuia este controlată de o persoană. Deja acum putem spune că într-un viitor previzibil industria automobilelor ar trebui să se aștepte la apariția mașinilor cu posibilitatea unui control autonom, adică cu sistem inteligent de control al mișcării.

Concurența acerbă pe piața auto obligă specialiștii din acest domeniu să caute noi tehnologii avansate. Astăzi, una dintre principalele provocări pentru dezvoltatori este crearea de dispozitive electronice „inteligente” care pot reduce numărul de accidente rutiere (RTA). Rezultatul muncii în acest domeniu a fost crearea unui sistem integrat de siguranță a vehiculului (SCBA), care este capabil să mențină automat o anumită distanță, să oprească mașina la un semafor roșu, să avertizeze șoferul că face o viraj la viteza mai mare decât este permisă de legile fizicii. Au fost dezvoltate chiar și senzori de șoc cu semnal radio, care, atunci când mașina lovește un obstacol sau o coliziune, apelează o ambulanță.

Toate aceste dispozitive electronice de prevenire a accidentelor se încadrează în două categorii. Primul include dispozitive din mașină care funcționează independent de orice semnale din surse externe de informații (alte mașini, infrastructură). Procesează informații de la un radar aerian (radar). A doua categorie este sistemele a căror funcționare se bazează pe date primite din surse de informații situate în apropierea drumului, în special din faruri, care colectează informații despre situația traficului și le transmit prin raze infraroșii către mașinile care trec.

SKBA a unit o nouă generație de dispozitive enumerate mai sus. Acesta primește atât semnale radar, cât și raze infraroșii ale balizelor „gânditoare” și, pe lângă funcțiile de bază, oferă șoferului trafic non-stop și calm pe intersecțiile neregulate ale drumurilor și străzilor, limitează viteza de mișcare pe coturi și în zonele rezidențiale. în afara limitelor de viteză stabilite. La fel ca toate sistemele autonome, SKBA necesită ca vehiculul să fie echipat cu un sistem de frânare antiblocare (ABS) și o transmisie automată.

SKBA include un telemetru laser care măsoară constant distanța dintre vehicul și orice obstacol de-a lungul drumului - în mișcare sau staționar. Dacă este posibilă o coliziune, iar șoferul nu încetinește, microprocesorul dă comanda de a descărca presiunea pe pedala de accelerație și de a acționa frânele. Un mic ecran de pe tabloul de bord clipește cu o avertizare de pericol. La cererea șoferului, computerul de bord poate seta o distanță de siguranță în funcție de suprafața drumului - umed sau uscat.

SKBA (Figura 5.22) este capabil să conducă o mașină, concentrându-se pe liniile albe ale marcajului suprafeței drumului. Dar pentru aceasta este necesar ca acestea să fie clare, deoarece sunt „citite” în mod constant de camera video de la bord. Prelucrarea imaginii determină apoi poziția mașinii în raport cu liniile, iar sistemul electronic acționează asupra direcției în consecință.

Receptoarele cu infraroșu de la SKBA funcționează în prezența emițătoarelor plasate la anumite intervale de-a lungul căii. Fasciculele se propagă în linie dreaptă și pe o distanță scurtă (până la aproximativ 120 m), iar datele transmise prin semnale codificate nu pot fi nici înecate, nici distorsionate.

Orez. 5.22. Sistem integrat de securitate a vehiculului: 1 - receptor infraroșu; 2 - senzor meteo (ploaie, umiditate); 3 - acționarea supapei de accelerație a sistemului de alimentare; 4 - computer; 5 - electrovalvă auxiliară în antrenarea frânei; 6 - ABS; 7 - telemetru; 8 - transmisie automată; 9 - senzor de viteză a vehiculului; 10 - electrovalva auxiliară pentru direcție; 11 - senzor accelerator; 12 - senzor de direcție; 13 - tabel de semnale; 14 - computer electronic de vizionare; 15 - cameră de televiziune; 16 - ecran.

În fig. 5.23 arată un senzor meteo Boch. În funcție de model, un LED cu infraroșu și unul până la trei fotodetectori sunt amplasați în interior. LED-ul emite un fascicul invizibil la un unghi acut față de suprafața parbrizului. Dacă este uscat afară, toată lumina este reflectată înapoi și lovește fotodetectorul (așa este proiectat sistemul optic). Deoarece fasciculul este modulat de impulsuri, senzorul nu va reacționa la lumina străină. Dar dacă există picături sau un strat de apă pe sticlă, condițiile de refracție se schimbă și o parte a luminii merge în spațiu. Acest lucru este detectat de un senzor și controlerul calculează modul ștergător corespunzător. Pe parcurs, acest dispozitiv poate închide trapa electrică din acoperiș, poate ridica sticla. Senzorul are încă 2 fotodetectori, care sunt integrați într-o carcasă comună cu un senzor meteo. Primul este conceput pentru a aprinde automat farurile atunci când se întunecă sau când mașina intră în tunel. Al doilea, comută lumina „înaltă” și „scăzută”. Dacă aceste caracteristici sunt activate depinde de modelul specific al vehiculului.

Figura 5.23. Cum funcționează senzorul meteo

Sisteme de frânare antiblocare (ABS), componentele sale necesare - senzori de viteză a roților, procesor electronic (unitate de comandă), servovalve, o pompă hidraulică acționată electric și un acumulator de presiune. Unele ABS-uri timpurii erau „cu trei canale”, adică. a controlat frânele din față în mod individual, dar a eliberat complet toate frânele din spate când oricare dintre roțile din spate au început să se blocheze. Acest lucru a salvat o anumită cantitate de cost și complexitate de proiectare, dar a dus la o eficiență mai mică comparativ cu un sistem complet cu patru canale în care fiecare frână este controlată individual.

ABS are multe în comun cu sistemul de control al tracțiunii (PBS), a cărui acțiune ar putea fi considerată drept „ABS invers”, deoarece PBS funcționează pe principiul detectării momentului în care una dintre roți începe să se rotească rapid în comparație cu cealaltă (momentul în care începe alunecarea) și dă un semnal pentru a încetini această roată. Senzorii de viteză ai roților pot fi împărțiți și, prin urmare, cel mai eficient mod de a preveni rotirea roții motrice prin scăderea vitezei este de a acționa instantaneu (și, dacă este necesar, repetat) acțiunea de frânare, pot fi primite impulsuri de frânare de la blocul de supape ABS. De fapt, dacă există ABS, acesta este tot ceea ce este necesar pentru a furniza atât PBS - plus unele software-uri suplimentare și o unitate de control suplimentară pentru a reduce cuplul motorului sau intrarea combustibilului, după cum este necesar, sau pentru a interveni direct în sistemul de control al pedalei clapetei de accelerație. ..

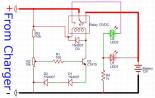

În fig. 5.24 arată o diagramă a sistemului electronic de alimentare cu energie a autovehiculului: 1 - releu de aprindere; 2 - comutator central; 3 - baterie de stocare; 4 - un neutralizator de gaze de eșapament; 5 - senzor de oxigen; 6 - filtru de aer; 7 - senzor de debit masic de aer; 8 - bloc de diagnosticare; 9 - regulator de ralanti; 10 - senzor de poziție a clapetei de accelerație; 11 - conducta clapetei de accelerație; 12 - modul de aprindere; 13 - senzor de fază; 14 - duza; 15 - regulator de presiune combustibil; 16 - senzor de temperatură a lichidului de răcire; 17 - lumânare; 18 - senzor de poziție a arborelui cotit; 19 - senzor de lovitură; 20 - filtru combustibil; 21 - controler; 22 - senzor de viteză; 23 - pompa de combustibil; 24 - releu pentru pornirea pompei de combustibil; 25 - rezervor de benzină.

Orez. 5.24. Schema simplificată a sistemului de injecție

Una dintre componentele SKBA este un airbag (a se vedea Fig. 5.25.), Ale cărui elemente sunt situate în diferite părți ale mașinii. Senzorii inerțiali situați în bara de protecție, la panoul motorului, în stâlpi sau în zona cotierei (în funcție de modelul mașinii), în caz de accident, trimit un semnal către unitatea de comandă electronică. În majoritatea SKBA, senzorii frontali sunt proiectați pentru forțe de impact la viteze de 50 km / h sau mai mult. Loviturile laterale sunt declanșate la impacturi mai slabe. De la unitatea de comandă electronică, semnalul curge către modulul principal, care constă dintr-o pernă așezată compact conectată la un generator de gaz. Acesta din urmă este o tabletă cu un diametru de aproximativ 10 cm și o grosime de aproximativ 1 cm cu o substanță cristalină generatoare de azot. Un impuls electric aprinde un aprindător în „tabletă” sau topește un fir, iar cristalele se transformă în gaz cu viteza unei explozii. Întregul proces descris este foarte rapid. Perna „medie” este umflată în 25 ms. Suprafața airbag-ului standard european se grăbește spre piept și față cu o viteză de aproximativ 200 km / h, iar cea americană - aproximativ 300. Prin urmare, în mașinile echipate cu airbag, producătorii recomandă insistent să se închidă și să nu stea aproape la volan sau la bord. În cele mai „avansate” sisteme, există dispozitive care identifică prezența unui pasager sau a unui scaun pentru copii și, în consecință, fie opresc, fie corectează gradul de umflare.

Figura 5.25 Airbagul vehiculului:

1 - întinzator de curea; 2 - airbag; 3 - airbag; pentru șofer; 4 - unitate de comandă și senzor central; 5 - modul executiv; 6 - senzori inerțiali

Mai multe detalii despre MS-ul auto modern pot fi găsite în manual.

În plus față de mașinile convenționale, se acordă multă atenție creării de vehicule ușoare (LTS) cu acționare electrică (uneori sunt numite netradiționale). Acest grup de vehicule include biciclete electrice, role, scaune cu rotile, vehicule electrice cu surse de alimentare autonome. Dezvoltarea unor astfel de sisteme mecatronice este realizată de Centrul Științific și de Inginerie „Mecatronică” în cooperare cu o serie de organizații. LTS sunt o alternativă la transportul cu motoare cu ardere internă și sunt utilizate în prezent în zone curate din punct de vedere ecologic (complexe medicale și recreative, turistice, expoziționale, parcuri), precum și în spații comerciale și de depozitare. Caracteristicile tehnice ale prototipului bicicletei electrice:

Viteza maximă 20 km / h,

Putere nominală de acționare 160 W,

Viteza nominală 160 rpm,

Cuplu maxim 18 Nm,

Greutatea motorului 4,7 kg,

Baterie reîncărcabilă 36V, 6 A * h,

Conducând autonom 20 km.

Baza pentru crearea LTS sunt modulele mecatronice de tip „roată-motor” bazate, de regulă, pe motoare electrice cu cuplu ridicat.

Transport maritim. SM sunt din ce în ce mai utilizate pentru a intensifica munca echipajelor navelor maritime și fluviale asociate cu automatizarea și mecanizarea principalelor mijloace tehnice, care includ principala centrală electrică cu sisteme de servicii și mecanisme auxiliare, sistemul de energie electrică, sistemele generale de navă, dispozitive de direcție și motoare.

Sistemele automate integrate pentru menținerea unei nave pe o anumită traiectorie (CPSS) sau a unei nave destinate explorării Oceanului Mondial pe o linie de profil dată (CPSS) sunt sisteme care asigură al treilea nivel de automatizare a controlului. Utilizarea unor astfel de sisteme permite:

Creșterea eficienței economice a transportului maritim prin implementarea celei mai bune traiectorii, mișcarea navei, luând în considerare condițiile de navigație și hidrometeorologice ale navigației;

Pentru a crește eficiența economică a lucrărilor de explorare oceanografică, hidrografică și geologică marină prin creșterea preciziei menținerii navei pe o linie de profil dată, extinderea gamei de perturbări ale valurilor de vânt, care asigură calitatea de control necesară și creșterea vitezei de funcționare a vasul;

Rezolvați problemele legate de implementarea traiectoriei optime a mișcării navei atunci când se abate de la obiecte periculoase; pentru a îmbunătăți siguranța navigației în vecinătatea pericolelor de navigație datorită unui control mai precis al mișcării navei.

Sistemele integrate de control al mișcării automate conform unui anumit program de cercetare geofizică (ASUD) sunt concepute pentru a aduce nava în mod automat pe o linie de profil dată, pentru a ține automat nava geologică și geofizică pe linia de profil investigată, pentru a manevra la trecerea de la o linie de profil la o alta. Sistemul luat în considerare face posibilă îmbunătățirea eficienței și calității sondajelor geofizice offshore.

În condițiile mării, este imposibil să se utilizeze metode convenționale de explorare preliminară (petrecere de prospectare sau fotografie aeriană detaliată), prin urmare metoda seismică a cercetării geofizice a devenit cea mai răspândită (Fig. 5.26). Un vas geofizic 1 trage pe o frânghie 2 un pistol pneumatic 3, care este o sursă de vibrații seismice, un streamer seismografic 4, pe care se află receptorii de vibrații seismice reflectate, și o geamandură de capăt 5. Profilurile inferioare sunt determinate prin înregistrarea intensității vibrațiilor seismice reflectate din straturile limită 6 roci diferite.

Figura 5.26. Schema de efectuare a sondajelor geofizice.

Pentru a obține informații geofizice fiabile, nava trebuie ținută într-o poziție dată în raport cu fundul (linia de profil) cu o precizie ridicată, în ciuda vitezei reduse de mișcare (3-5 noduri) și a prezenței dispozitivelor tractate de lungime considerabilă (în sus) la 3 km) cu rezistență mecanică limitată.

Anjutz a dezvoltat un MS integrat, care asigură menținerea navei pe o traiectorie dată. În fig. 5.27 prezintă o diagramă bloc a acestui sistem, care include: girocompas 1; decalajul 2; instrumente ale sistemelor de navigație care determină poziția navei (două sau mai multe) 3; pilot automat 4; mini-computer 5 (5a - interfață, 5b - dispozitiv de stocare centralizat, 5c - unitate centrală de procesare); cititor de bandă perforată 6; plotter 7; afișajul 8; tastatura 9; treaptă de direcție 10.

Cu ajutorul sistemului luat în considerare, este posibilă aducerea automată a navei la traiectoria programată, care este setată de operator folosind tastatura, care determină coordonatele geografice ale punctelor de cotitură. În acest sistem, indiferent de informațiile provenite de la orice grup de instrumente ale complexului tradițional de navigație radio sau de dispozitivele de comunicații prin satelit care determină poziția navei, coordonatele poziției probabile a navei sunt calculate din datele emise de girocompas și jurnalul.

Figura 5.27. Schema bloc a unui MS integrat pentru menținerea unei nave pe o traiectorie dată

Controlul cursului cu ajutorul sistemului în cauză este efectuat de pilotul automat, a cărui intrare primește informații despre valoarea cursului dat ψback, generat de minicomputer ținând cont de eroarea în poziția navei . Sistemul este asamblat într-un panou de control. În partea sa superioară există un afișaj cu comenzi pentru reglarea imaginii optime. Mai jos, pe câmpul înclinat al consolei, se află un pilot automat cu pârghii de control. Pe câmpul orizontal al panoului de control există o tastatură, cu ajutorul căreia programele sunt introduse în mini-computer. Un comutator este, de asemenea, situat aici, cu ajutorul căruia este selectat modul de control. Un mini-computer și o interfață sunt situate în subsolul consolei. Toate echipamentele periferice sunt plasate pe suporturi speciale sau alte console. Sistemul în cauză poate funcționa în trei moduri: „Curs”, „Monitor” și „Program”. În modul „Heading”, cursul stabilit se ține folosind pilotul automat conform citirilor girocompasului. Modul „Monitor” este selectat atunci când se pregătește trecerea la modul „Program”, când acest mod este întrerupt sau când se finalizează tranziția la acest mod. Acestea trec la modul „Curs” atunci când sunt detectate defecțiuni ale unui mini-computer, surse de alimentare sau ale unui complex de navigație radio. În acest mod, pilotul automat funcționează independent de minicomputer. În modul „Program”, cursul este controlat în funcție de datele dispozitivelor de radionavigație (senzori de poziție) sau de o girocompasă.

Întreținerea sistemului de reținere a navei la ZT este efectuată de operator de pe consolă. Alegerea unui grup de senzori pentru determinarea poziției navei se face de către operator conform recomandărilor prezentate pe ecranul de afișare. În partea de jos a ecranului este o listă cu toate comenzile permise pentru acest mod care pot fi introduse folosind tastatura. Apăsarea accidentală a oricărei taste interzise este blocată de computer.

Tehnologia aviației. Succesele obținute în dezvoltarea tehnologiei aeriene și spațiale, pe de o parte, și necesitatea de a reduce costul operațiunilor vizate, pe de altă parte, au stimulat dezvoltarea unui nou tip de tehnologie - aeronavele pilotate de la distanță (RPV).

În fig. 5.28 arată schema bloc a sistemului de telecomandă al zborului RPV - HIMAT. Componenta principală a sistemului de control de la distanță HIMAT este stația la sol a telecomenzii. Parametrii de zbor RPV sunt primiți la punctul de la sol printr-o linie de comunicație radio de la aeronavă, primiți și decodificați de stația de procesare a telemetriei și transmise către partea de sol a sistemului de calcul, precum și către dispozitivele de afișare a informațiilor la controlul la sol punct. În plus, de pe placa RPV se primește o imagine a vederii externe, afișată cu ajutorul unei camere de televiziune. Imaginea de televiziune afișată pe ecranul stației de lucru la sol a operatorului uman este utilizată pentru a controla aeronava în timpul manevrelor aeriene, abordării și aterizării în sine. Cabina stației terestre pentru telecomandă (stația de lucru a operatorului) este echipată cu instrumente care oferă informații despre zbor și starea echipamentului complex RPV, precum și mijloace pentru controlul aeronavei. În special, operatorul uman are bastoanele și pedalele de control al rolului și al pasului aeronavei, precum și butonul de control al motorului. Dacă sistemul principal de control eșuează, comenzile sistemului de control sunt emise prin intermediul unei console speciale de comenzi discrete ale operatorului RPV.

Figura 5.28. Sistem de pilotare la distanță RPV HIMAT:

purtător B-52; 2 - sistem de control de rezervă pe aeronava TF-104G; 3 - linie de telemetrie cu solul; 4 - RPV HIMAT; 5 - linii de telemetrie cu RPV; 5 - stație la sol pentru pilotaj la distanță

Viteza la sol Doppler și unghiurile de derivație (DPSS) sunt utilizate ca un sistem de navigație autonom care oferă calculul mort. Un astfel de sistem de navigație este utilizat împreună cu un sistem de direcție care măsoară cursa cu un senzor vertical care generează semnale de rulare și pitch, și un computer de bord care implementează algoritmul de calcul al mortului. Împreună, aceste dispozitive formează un sistem de navigație Doppler (vezi Figura 5.29). Pentru a crește fiabilitatea și precizia măsurării coordonatelor actuale ale aeronavei, DISS poate fi combinat cu contoare de viteză

Figura 5.29. Diagrama unui sistem de navigație Doppler

Miniaturizarea elementelor electronice, crearea și producția în serie a unor tipuri speciale de senzori și dispozitive indicatoare care funcționează în mod fiabil în condiții dificile, precum și o reducere bruscă a costului microprocesoarelor (inclusiv cele special concepute pentru mașini) au creat condiții pentru transformare de vehicule în SM de un nivel destul de ridicat.

Vehiculele cu levitație magnetică de mare viteză sunt un prim exemplu de sistem mecatronic modern. Până în prezent, singurul sistem de transport comercial de acest gen din lume a fost pus în funcțiune în China în septembrie 2002 și face legătura între Aeroportul Internațional Pudong și centrul orașului Shanghai. Sistemul a fost dezvoltat, fabricat și testat în Germania, după care vagoanele au fost transportate în China. Calea de ghidare, situată pe un pasaj înalt, a fost fabricată local în China. Trenul accelerează la o viteză de 430 km / h și parcurge 34 km în 7 minute (viteza maximă poate ajunge la 600 km / h). Trenul planează peste cale, nu există frecare pe cale, iar rezistența principală la mișcare este asigurată de aer. Prin urmare, trenului i se dă o formă aerodinamică, articulațiile dintre vagoane sunt închise (Figura 5.30).

Pentru a preveni căderea trenului pe cale în caz de pană de urgență, are baterii puternice de stocare, a căror energie este suficientă pentru a opri lin trenul.

Cu ajutorul electromagnetilor, distanța dintre tren și calea de ghidare (15 mm) în timpul mișcării este menținută cu o precizie de 2 mm, ceea ce elimină complet vibrația vagoanelor chiar și la viteza maximă. Numărul și parametrii magneților de susținere sunt secrete comerciale.

Orez. 5.30. Tren de suspensie magnetic

Sistemul de transport pe o suspensie magnetică este complet controlat de computer, deoarece la o viteză atât de mare o persoană nu are timp să reacționeze la situații emergente. De asemenea, computerul controlează accelerația și decelerarea trenului, ținând cont și de virajele căii, astfel încât pasagerii să nu simtă disconfort în timpul accelerației care are loc.

Sistemul de transport descris se distinge prin fiabilitate ridicată și precizie fără precedent în executarea programului de trafic. În primii trei ani de funcționare, au fost transportați peste 8 milioane de pasageri.

Astăzi, liderii în tehnologia maglev (o abreviere pentru levitația magnetică utilizată în Occident) sunt Japonia și Germania. În Japonia, Maglev a stabilit un record mondial pentru viteza transportului feroviar - 581 km / h. Dar Japonia nu a avansat încă decât să stabilească recorduri, trenurile circulând doar pe linii experimentale în prefectura Yamanashi, cu o lungime totală de aproximativ 19 km. În Germania, tehnologia Maglev este dezvoltată de Transrapid. Deși versiunea comercială a Maglev nu a prins în Germania însăși, trenurile sunt operate la Emsland Proving Ground de Transrapid, care a fost prima din lume care a implementat cu succes o versiune comercială a Maglev în China.

Ca exemplu de sisteme mecatronice de transport (TMS) deja existente cu control autonom, se poate cita o mașină robotică de la VisLab și laboratorul de viziune automată și sisteme inteligente ale Universității din Parma.

Patru mașini robotizate au parcurs o cale fără precedent pentru vehiculele autonome de 13 mii de kilometri de la Parma italiană la Shanghai. Acest experiment a fost menit să fie un test dur pentru sistemul inteligent de conducere autonom TMS. A fost testat și în traficul orașului, de exemplu, la Moscova.

Mașinile robot au fost construite pe baza microbuzelor (Figura 5.31). Se deosebeau de mașinile obișnuite nu numai prin control autonom, ci și prin tracțiune electrică pură.

Orez. 5.31. Vehicul autonom VisLab

Pe acoperișul TMC, panourile solare erau amplasate pentru a alimenta echipamentele critice: un sistem robot care rotește volanul și apasă pedalele de gaz și de frână și componentele computerului mașinii. Restul energiei a fost furnizat de prizele electrice în timpul călătoriei.

Fiecare mașină robot a fost echipată cu patru scanere laser în față, două perechi de camere stereo care priveau înainte și înapoi, trei camere care acoperă un câmp vizual de 180 de grade în „emisfera” din față și un sistem de navigație prin satelit, precum și un set de computere și programe care permit mașinii să ia decizii în anumite situații.

Un alt exemplu de sistem de transport mecatronic controlat autonom este vehiculul electric robotizat RoboCar MEV-C de la compania japoneză ZMP (Figura 5.32).

Figura 5.32. Vehicul electric RoboCar MEV-C

Producătorul poziționează acest TMC ca o mașină pentru dezvoltări ulterioare avansate. Dispozitivul de control autonom include următoarele componente: o cameră stereo, un senzor de mișcare fără fir pe 9 axe, un modul GPS, un senzor de temperatură și umiditate, un telemetru laser, Bluetooth, Wi-Fi și cipuri 3G și un protocol CAN care coordonează funcționarea comună a tuturor componentelor ... RoboCar MEV-C măsoară 2,3 x 1,0 x 1,6 m și cântărește 310 kg.

Reprezentantul modern al sistemului de transport mecatronic este transcooterul, care aparține clasei de vehicule ușoare cu acționare electrică.

Trans-scuterele sunt un nou tip de vehicule terestre multifuncționale transformabile pentru utilizare individuală cu acționare electrică, destinate în principal persoanelor cu dizabilități (Figura 5.33). Principala caracteristică distinctivă a scuterului trans de alte vehicule terestre este capacitatea de a trece scările și de a pune în aplicare principiul multifuncționalității și, prin urmare, transformabilitatea într-o gamă largă.

Orez. 5.33. Apariția uneia dintre mostrele unui transcooter din familia „Cangur”

Elicea transcooterului se realizează pe baza unui modul mecatronic de tipul „roții cu motor”. Funcțiile și, în consecință, configurațiile oferite de familia de trotinete „Kangaroo” sunt după cum urmează (Figura 5.34):

- "Scooter" - mișcare la viteză mare pe o bază lungă;

- „Scaun” - manevrând pe o bază scurtă;

- „Echilibru” - mișcare în timp ce stai în modul girostabilizare pe două roți;

- "Compact-vertical" - mișcare în timp ce stai pe trei roți în modul de girostabilizare;

- „Bordură” - depășirea bordurii în timp ce stai în picioare sau așezat (unele modele au o funcție suplimentară „Bordură oblică” - depășirea bordurii la un unghi de până la 8 grade);

- „Scara sus” - urcarea treptelor scărilor înainte, așezat sau în picioare;

- „Scara în jos” - coborâre de-a lungul treptelor scărilor înainte, în timp ce stați;

- „La masă” - poziție scăzută a scaunelor, picioarele pe podea.

Orez. 5.34. Configurații de bază ale unui transcooter pe exemplul uneia dintre variantele sale

Scuterul trans include, în medie, 10 motoare electrice compacte cu cuplu mare cu control cu microprocesor. Toate acționările sunt de același tip - motoare cu supapă continuă controlate de semnale de la senzorii Hall.

Pentru a controla astfel de dispozitive, se utilizează un sistem multifuncțional de control cu microprocesor (CS) cu un computer de bord. Arhitectura sistemului de control al transcooterului este pe două niveluri. Nivelul inferior este deservirea unității în sine, nivelul superior este funcționarea coordonată a unităților în conformitate cu un anumit program (algoritm), testarea și monitorizarea funcționării sistemului și a senzorilor; interfață externă - acces la distanță. Ca un controler de nivel superior (computer de bord), este utilizat PCM-3350 de la Advantech, realizat în format PC / 104. Controlerul de nivel inferior este un microcontroler specializat Texas Instruments TMS320F2406 pentru controlul motoarelor electrice. Numărul total de controlere de nivel inferior responsabile de funcționarea unităților individuale este de 13: zece controlere de acționare; controlerul capului de direcție, care este, de asemenea, responsabil pentru indicarea informațiilor afișate pe afișaj; controler pentru determinarea capacității reziduale a bateriei de stocare; controler de încărcare și descărcare a bateriei. Schimbul de date între computerul de bord al transcooterului și controlerele periferice este acceptat printr-o magistrală comună cu o interfață CAN, care permite minimizarea numărului de fire și realizarea unei rate reale de transfer de date de 1 Mbit / s.

Sarcinile computerului de bord: controlul acționărilor electrice, deservirea comenzilor de la capul de direcție; calculul și afișarea încărcării reziduale a bateriei; rezolvarea problemei traiectoriei pentru ridicarea scărilor; posibilitatea accesului la distanță. Următoarele programe individuale sunt implementate prin intermediul computerului de bord:

Accelerarea și decelerarea scuterului cu accelerație / decelerare controlată, care este personal adaptată utilizatorului;

Un program care implementează algoritmul pentru funcționarea roților din spate la virare;

Stabilizare giroscopică longitudinală și transversală;

Depășirea bordurii în sus și în jos;

Sus și jos scări

Adaptare la dimensiunea treptelor;

Identificarea parametrilor scării;

Modificări ale ampatamentului (de la 450 la 850 mm);

Monitorizarea senzorilor de scuter, a unităților de comandă, a bateriei;

Emulare bazată pe citirile senzorilor radar de parcare;

Acces la distanță la programele de control, schimbarea setărilor prin Internet.

Transcooterul are 54 de senzori care îi permit să se adapteze la mediu. Printre acestea: senzori Hall încorporați în motoarele electrice ale supapei; codificatoare cu unghi absolut care determină poziția componentelor transcooterului; senzor rezistiv la volan; senzor de distanță în infraroșu pentru radar de parcare; inclinometru, care vă permite să determinați înclinația scuterului în timp ce conduceți; accelerometru și senzor de rată unghiulară pentru controlul stabilizării giroscopice; receptor de frecvență radio pentru telecomandă; un traductor de deplasare liniară rezistiv pentru determinarea poziției scaunului în raport cu cadrul; șunturi pentru măsurarea curentului motorului și a capacității reziduale a bateriei; regulator de viteză potențiometric; senzor de greutate al manometrului pentru a controla greutatea dispozitivului.

Diagrama bloc generală a CS este prezentată în Figura 5.35.

Orez. 5.35. Diagrama bloc a SU-ului de către o trotinetă a familiei „Kangaroo”

Legendă:

RMC - codificatoare de unghi absolut, DX - senzori Hall; BU - unitate de control; ZhKI - indicator de cristal lichid; MKL - motor roata stanga; MCP - motor roata dreapta; BMS - Sistem de gestionare a energiei; LAN - port pentru conectarea externă a computerului de bord pentru programare, configurare etc.; T - frână electromagnetică.

Există un punct de vedere că tehnologiile mecatronice includ tehnologii de noi materiale și compozite, microelectronică, fotonică, microbionică, laser și alte tehnologii.

Cu toate acestea, în același timp, există o înlocuire a conceptelor și, în loc de tehnologii mecatronice, care sunt implementate pe baza utilizării obiectelor mecatronice, aceste lucrări se ocupă de tehnologia de fabricație și asamblare a acestor obiecte.

Majoritatea oamenilor de știință cred în prezent că tehnologiile mecatronice formează și implementează doar legile necesare mișcărilor executive ale mecanismelor controlate de computer, precum și agregatele bazate pe acestea, sau analizează aceste mișcări pentru a rezolva problemele de diagnostic și prognostic.

În prelucrare, aceste tehnologii vizează asigurarea acurateței și productivității care nu poate fi atinsă fără utilizarea obiectelor mecatronice, ale căror prototipuri sunt mașini de tăiat metalele cu sisteme CNC deschise. În special, astfel de tehnologii permit compensarea erorilor care apar din cauza oscilației sculei în raport cu piesa de prelucrat.

Cu toate acestea, preliminar, trebuie remarcat faptul că tehnologiile mecatronice includ următoarele etape:

Enunț de problemă tehnologică;

Crearea unui model al procesului pentru a obține legea moțiunii executive;

Dezvoltarea de software și suport informațional pentru implementare;

Suplimentarea managementului informațiilor și a bazei de proiectare a unui obiect mecatronic tipic care implementează tehnologia propusă, dacă este necesar.

O metodă adaptivă pentru creșterea rezistenței la vibrații a strungului.

În condițiile utilizării unei varietăți de unelte de tăiat, a unor piese prelucrate de formă complexă și a unei game largi de materiale prelucrate și de scule, probabilitatea auto-oscilațiilor și pierderea rezistenței la vibrații a sistemului tehnologic al mașinii crește brusc.

Aceasta implică o reducere a intensității prelucrării sau investiții suplimentare de capital în procesul tehnologic. O modalitate promițătoare de a reduce nivelul de auto-oscilație este schimbarea vitezei de tăiere în timpul prelucrării.

Această metodă este destul de simplă de implementat tehnic și are un impact eficient asupra procesului de tăiere. Anterior, această metodă a fost implementată ca o reglementare a priori bazată pe calcule preliminare, care limitează aplicarea acesteia, deoarece nu permite luarea în considerare a varietății cauzelor și a variabilității condițiilor de apariție a vibrațiilor.

Sistemele adaptive pentru controlul vitezei de tăiere cu control on-line al forței de tăiere și a componentei sale dinamice sunt mult mai eficiente.

Mecanismul pentru citirea nivelului de auto-oscilații în timpul prelucrării cu o viteză de tăiere variabilă poate fi reprezentat după cum urmează.

Să presupunem că atunci când se prelucrează o piesă cu viteză de tăiere V 1, sistemul tehnologic se află în condiții de auto-oscilație. În acest caz, frecvența și faza oscilațiilor de pe suprafața prelucrată coincid cu frecvența și faza oscilațiilor forței de tăiere și a tăietorului în sine (aceste oscilații sunt exprimate sub formă de zdrobire, ondulație și rugozitate).

La deplasarea la viteza V 2, oscilațiile de pe suprafața prelucrată a piesei în raport cu dispozitivul de tăiere în timpul revoluției ulterioare (când se prelucrează „pe pistă”) se produc cu o frecvență diferită și sincronismul oscilațiilor, adică coincidența fazei lor este încălcat. Datorită acestui fapt, în condiții de procesare „pe traseu”, intensitatea auto-oscilațiilor scade, iar armoniile de înaltă frecvență apar în spectrul lor.

Odată cu trecerea timpului, frecvențele de rezonanță naturală încep să domine în spectru și procesul de auto-oscilații se intensifică din nou, ceea ce necesită o schimbare repetată a vitezei de tăiere.

Din cele spuse rezultă că parametrii principali ai metodei descrise sunt cantitatea de modificare a vitezei de tăiere V, precum și semnul și frecvența acestei modificări. Eficacitatea efectului modificării vitezei de tăiere asupra performanței de prelucrare ar trebui să fie evaluată de durata perioadei de recuperare a auto-oscilației. Cu cât este mai mare, cu atât rămâne nivelul redus de auto-oscilații.

Dezvoltarea unei metode pentru controlul adaptiv al vitezei de tăiere implică simularea acestui proces pe baza unui model matematic de auto-oscilație, care ar trebui:

Țineți cont de dinamica procesului de tăiere;

Luați în considerare procesarea urmăririi;

Descrieți în mod adecvat procesul de tăiere în condiții de auto-oscilație.

Principalele avantaje ale dispozitivelor mecatronice în comparație cu instrumentele tradiționale de automatizare includ:

Cost relativ scăzut datorită unui grad ridicat de integrare, unificare și standardizare a tuturor elementelor și interfețelor;

Calitate ridicată a implementării mișcărilor complexe și precise datorită utilizării metodelor inteligente de control;

Fiabilitate ridicată, durabilitate și imunitate la zgomot;

Compacitate constructivă a modulelor (până la miniaturizare și micromachine),

Greutate, dimensiune și caracteristici dinamice îmbunătățite ale mașinilor datorită simplificării lanțurilor cinematice;

Capacitatea de a integra module funcționale în sisteme mecatronice complexe și complexe pentru sarcini specifice ale clienților.

Volumul producției mondiale de dispozitive mecatronice crește anual, acoperind din ce în ce mai multe domenii noi. Astăzi, modulele și sistemele mecatronice sunt utilizate pe scară largă în următoarele domenii:

Construcție de mașini-unelte și echipamente pentru automatizarea proceselor tehnologice;

Robotică (industrială și specială);

Aviație, spațiu și echipament militar;

Automobile (de exemplu, sisteme de frânare antiblocare, sisteme de stabilizare a vehiculelor și parcare automată);

Vehicule netradiționale (biciclete electrice, căruțe de marfă, role electrice, scaune cu rotile);

Echipamente de birou (de exemplu, fotocopiatoare și aparate de fax);

Elemente de tehnologie informatică (de exemplu, imprimante, plotere, unități de dischetă);

Echipament medical (reabilitare, clinic, de service);

Aparate de uz casnic (spălare, cusut, mașini de spălat vase și alte mașini);

Micromachine (pentru medicină, biotehnologie, comunicații și telecomunicații);

Dispozitive și mașini de control și măsurare;

Echipamente foto și video;

Simulatoare pentru instruirea piloților și operatorilor;

Industria spectacolului (sisteme de sunet și iluminat).

Desigur, această listă poate fi extinsă.

Dezvoltarea rapidă a mecatronicii în anii 90 ca o nouă direcție științifică și tehnică se datorează a trei factori principali:

Noi tendințe în dezvoltarea industrială mondială;

Dezvoltarea bazelor fundamentale și a metodologiei mecatronicii (idei științifice de bază, soluții tehnice și tehnologice fundamental noi);

Activitatea specialiștilor în domeniile cercetării și educației.

Stadiul actual de dezvoltare a ingineriei mecanice automatizate în țara noastră are loc în noile realități economice, atunci când se pune problema viabilității tehnologice a țării și a competitivității produselor.

Următoarele tendințe pot fi identificate în cerințele cheie ale pieței mondiale din zona în cauză:

Necesitatea de a produce și întreține echipamente în conformitate cu sistemul internațional de standarde de calitate formulat în standarde ISO serie 9000 ;

Internaționalizarea pieței produselor științifice și tehnice și, ca urmare, necesitatea implementării active a formularelor și metodelor în practică

transfer internațional de inginerie și tehnologie;

Creșterea rolului întreprinderilor producătoare mici și mijlocii în economie datorită capacității lor de a răspunde rapid și flexibil la cerințele pieței în schimbare;

Dezvoltarea rapidă a sistemelor și tehnologiilor informatice, a telecomunicațiilor (în țările CEE în 2000, 60% din creșterea produsului național total s-a datorat acestor industrii); o consecință directă a acestei tendințe generale este intelectualizarea sistemelor mecanice de control al mișcării și a funcțiilor tehnologice ale mașinilor moderne.

Pare oportun să luăm nivelul de integrare a elementelor constitutive ca principal criteriu de clasificare în mecatronică.În conformitate cu această caracteristică, sistemele mecatronice pot fi împărțite pe niveluri sau pe generații, dacă luăm în considerare apariția lor pe piață a produselor de înaltă tehnologie, din punct de vedere istoric, modulele mecatronice de primul nivel sunt o combinație a doar două elemente inițiale. Un exemplu tipic de modul de primă generație este un „motor cu angrenaj”, unde o cutie de viteze mecanică și un motor controlat sunt produse ca o singură unitate funcțională. Sistemele mecatronice bazate pe aceste module au găsit o largă aplicare în crearea diferitelor mijloace de automatizare complexă a producției (transportoare, transportoare, mese rotative, manipulatoare auxiliare).

Modulele mecatronice de al doilea nivel au apărut în anii 80 în legătură cu dezvoltarea noilor tehnologii electronice, care au făcut posibilă crearea de senzori miniaturali și unități electronice pentru procesarea semnalelor lor. Combinarea modulelor de acționare cu aceste elemente a dus la apariția modulelor de mișcare mecatronică, a căror compoziție corespunde pe deplin definiției de mai sus, când s-a realizat integrarea a trei dispozitive de natură fizică diferită: 1) mecanică, 2) electrică și 3) electronic. Pe baza modulelor mecatronice din această clasă, 1) au fost create mașini cu putere controlată (turbine și generatoare), 2) mașini-unelte și roboți industriali cu control numeric.

Dezvoltarea celei de-a treia generații de sisteme mecatronice se datorează apariției pe piață a microprocesoarelor și controlerelor relativ ieftine bazate pe acestea și vizează intelectualizarea tuturor proceselor care apar în sistemul mecatronic, în primul rând procesul de control al mișcărilor funcționale ale mașinilor și adunări. În același timp, sunt dezvoltate noi principii și tehnologii pentru fabricarea ansamblurilor mecanice de înaltă precizie și compacte, precum și noi tipuri de motoare electrice (în principal fără perii și liniare cu cuplu mare), senzori de feedback și informații. Sinteza noilor 1) precizii, 2) informații și 3) măsurării tehnologiilor cu intensitate științifică oferă baza pentru proiectarea și producerea de module și sisteme mecatronice inteligente.

În viitor, mașinile și sistemele mecatronice vor fi combinate în complexe mecatronice bazate pe platforme comune de integrare. Scopul creării unor astfel de complexe este de a realiza o combinație de productivitate ridicată și, în același timp, flexibilitate a mediului tehnic și tehnologic datorită posibilității reconfigurării acestuia, care va asigura competitivitatea și calitatea înaltă a produselor.

Întreprinderile moderne care se angajează în dezvoltarea și producția de produse mecatronice trebuie să rezolve următoarele sarcini principale în acest sens:

Integrarea structurală a departamentelor de profiluri mecanice, electronice și informaționale (care, de regulă, funcționau autonom și separat) în echipe unice de proiectare și producție;

Pregătirea inginerilor și managerilor „orientați spre mecatronie” capabili să integreze sistemul și să gestioneze activitatea specialiștilor cu înaltă specializare de diferite calificări;

Integrarea tehnologiilor informaționale din diverse domenii științifice și tehnice (mecanică, electronică, control computerizat) într-un singur set de instrumente pentru suportul computerizat al sarcinilor mecatronice;

Standardizarea și unificarea tuturor elementelor și proceselor utilizate în proiectarea și fabricarea SM.

Soluționarea problemelor enumerate necesită adesea depășirea tradițiilor de management care s-au dezvoltat la întreprindere și a ambițiilor managerilor intermediari care sunt obișnuiți să își rezolve doar sarcinile de profil îngust. De aceea, întreprinderile mijlocii și mici, care își pot modifica cu ușurință și flexibilitatea structura, sunt mai pregătite pentru tranziția către producția de produse mecatronice.

Informații similare.

Volumul producției mondiale de dispozitive mecatronice crește anual, acoperind din ce în ce mai multe domenii noi. Astăzi, modulele și sistemele mecatronice sunt utilizate pe scară largă în următoarele domenii:

Mașini-unelte și echipamente pentru automatizarea tehnologiei

procese;

Robotică (industrială și specială);

Aviație, spațiu și echipament militar;

Automobile (de exemplu, sisteme de frânare antiblocare,

sisteme de stabilizare a mișcării vehiculului și sisteme de parcare automate);

Vehicule netradiționale (biciclete electronice, marfă

căruțe, role electrice, scaune cu rotile);

Echipamente de birou (de exemplu, fotocopiatoare și aparate de fax);

Elemente ale tehnologiei de calcul (de exemplu, imprimante, plotere,

floppy drives);

Echipament medical (reabilitare, clinic, de service);

Aparate de uz casnic (spălare, cusut, mașini de spălat vase și alte mașini);

Micromachine (pentru medicină, biotehnologie,

telecomunicații);

Dispozitive și mașini de control și măsurare;

Echipamente foto și video;

Simulatoare pentru instruirea piloților și operatorilor;

Industria spectacolului (sisteme de sunet și iluminat).

LISTA DE REFERINTE

1.

Yu. V. Poduraev Manualul „Fundamentele Mecatronicii”. Moscova - 2000. 104 s.

2.

http://ru.wikipedia.org/wiki/Mechatronics

3.

http://mau.ejournal.ru/

4.

http://mechatronica-journal.stankin.ru/

Analiza structurii sistemelor mecatronice ale modulelor mecatronice

Tutorial

La disciplina „Proiectarea sistemelor mecatronice”

în specialitatea 220401.65

„Mecatronică”

g. Togliatti 2010

Krasnov S.V., Lysenko I.V. Proiectarea sistemelor mecatronice. Partea 2. Proiectarea modulelor electromecanice ale sistemelor mecatronice

Adnotare. Manualul include informații despre compoziția sistemului mecatronic, locul modulelor electromechatronice în sistemele mecatronice, structura modulelor electromecatronice, tipurile și caracteristicile acestora, include etapele și metodele de proiectare a sistemelor mecatronice. criterii pentru calcularea caracteristicilor de sarcină ale modulelor, criterii pentru selectarea acționărilor etc.

1 Analiza structurii sistemelor mecatronice ale modulelor mecatronice 5

1.1 Analiza structurii sistemului mecatronic 5

1.2 Analiza echipamentului acționărilor modulelor mecatronice 12

1.3 Analiza și clasificarea motoarelor electrice 15

1.4 Analiza structurii sistemelor de control al acționării 20

1.5 Tehnologii de formare a unui semnal de control. Modulație PWM și reglare PID 28

1.6 Analiza acționărilor și a sistemelor de control numeric ale mașinilor unelte 33

1.7 Convertoare mecanice de putere și ieșire ale acționărilor modulelor mecatronice 39

1.8 Senzori de feedback ai unităților modulului mecatronic 44

2 Concepte și metodologii de bază pentru proiectarea sistemelor mecatronice (SM) 48

2.1 Principii de bază pentru proiectarea sistemelor mecatronice 48

2.2 Descrierea etapelor de proiectare ale MS 60

2.3 Fabricarea (implementarea) MS 79

2.4 Testarea MS 79

2.5 Evaluarea calității SM 83

2.6 Documentație pentru MS 86

2.7 Eficiența economică a SM 87

2.8 Elaborarea de măsuri pentru a asigura condiții de lucru sigure cu module electromecanice 88

3. Metode pentru calcularea parametrilor și proiectarea modulelor mecatronice 91

3.1 Modelarea funcțională a procesului de proiectare a modulelor mecatronice 91

3.2 Pași pentru proiectarea unui modul mecatronic 91

3.3 Analiza criteriilor de selecție pentru motoarele sistemelor mecatronice 91

3.4 Analiza aparatului matematic de bază pentru calcularea unităților 98

3.5 Calculul puterii necesare și selectarea alimentărilor ED 101

3.6 Comanda unui motor de curent continuu prin poziția 110

3.7 Descrierea soluțiilor hardware și software moderne pentru controlul elementelor executive ale mașinilor-unelte 121

Lista surselor și literatura 135

Mecatronica studiază combinația sinergică a unităților de mecanică de precizie cu componentele electronice, electrice și de computer pentru a proiecta și fabrica calitativ module, sisteme, mașini noi și un complex de mașini cu control inteligent al mișcărilor lor funcționale.

Sistem mecatronic - un set de module mecatronice (nucleul computerului, dispozitive de informare-senzori, electromecanice (motoare), mecanice (elemente executive - freze, brațe robot etc.), software (în special - programe de control, sistem - sisteme de operare și medii) , șoferi).

Modulul mecatronic - o unitate separată a sistemului mecatronic, un set de hardware și software care mută unul sau mai multe organe executive.

Elementele mecatronice integrate sunt selectate de către dezvoltator în etapa de proiectare, iar apoi este oferit suportul tehnic și tehnologic necesar.

Baza metodologică pentru dezvoltarea MS este metodele de proiectare paralelă, adică simultane și interconectate în sinteza tuturor componentelor sistemului. Obiectele de bază sunt module mecatronice care efectuează mișcare, de regulă, de-a lungul unei coordonate. În sistemele mecatronice, pentru a asigura o înaltă calitate a implementării mișcărilor complexe și precise, sunt utilizate metode de control inteligent (idei noi în teoria controlului, calculatoare moderne).

Principalele componente ale unei mașini mecatronice tradiționale sunt:

Dispozitive mecanice, a căror verigă finală este corpul de lucru;

Unitate de acționare, inclusiv convertoare de putere și motoare de putere;

Dispozitive de control al computerului, al căror nivel este un operator uman sau alt computer inclus într-o rețea de calculatoare;

Dispozitive senzoriale concepute pentru a transmite informații despre starea reală a blocurilor mașinii și mișcarea sistemului mecatronic către dispozitivul de comandă.

Astfel, prezența a trei părți obligatorii: electromecanică, electronică, computerizată, conectată prin fluxuri de energie și informații este caracteristica principală care distinge un sistem mecatronic.

Astfel, pentru implementarea fizică a unui sistem mecatronic, teoretic sunt necesare 4 blocuri funcționale principale, care sunt prezentate în Figura 1.1.

Figura 1.1 - Schema bloc a sistemului mecatronic

Dacă lucrarea se bazează pe procese hidraulice, pneumatice sau combinate, atunci sunt necesari convertoare și senzori de feedback corespunzători.

Mecatronica este o disciplină științifică și tehnică care studiază construcția unei noi generații de sisteme electromecanice cu calități fundamental noi și, adesea, înregistrează parametri. De obicei, un sistem mecatronic este o combinație de componente electromecanice proprii cu cele mai recente electronice de putere, care sunt controlate de diferite microcontrolere, PC-uri sau alte dispozitive de calcul. În același timp, sistemul într-o abordare cu adevărat mecatronică, în ciuda utilizării componentelor standard, este construit cât mai monolitic posibil, proiectanții încearcă să combine toate părțile sistemului împreună fără a utiliza interfețe inutile între module. În special, utilizarea ADC-urilor încorporate direct în microcontrolere, convertoare inteligente de putere etc. Acest lucru oferă o reducere a greutății și dimensiunilor, o creștere a fiabilității sistemului și alte avantaje. Orice sistem care controlează un grup de unități poate fi considerat mecatronic. În special, dacă ea controlează un grup de motoare cu reacție pentru nave spațiale.

Figura 1.2 - Compoziția sistemului mecatronic

Uneori sistemul conține unități care sunt fundamental noi din punct de vedere al proiectării, cum ar fi suspensiile electromagnetice, care înlocuiesc unitățile de rulment convenționale.

Să luăm în considerare structura generalizată a computerelor cu control computerizat, axată pe sarcinile ingineriei mecanice automate.

Mediul extern pentru mașinile din clasa în cauză este mediul tehnologic, care conține diverse echipamente principale și auxiliare, echipamente tehnologice și obiecte de lucru. Atunci când sistemul mecatronic efectuează o anumită mișcare funcțională, obiectele de lucru au un efect deranjant asupra corpului de lucru. Exemple de astfel de acțiuni sunt forțele de tăiere pentru operațiuni de prelucrare, forțele de contact și momentele de forțe în timpul asamblării și forța de reacție a unui jet de lichid în timpul unei operații de tăiere hidraulică.

Mediile externe pot fi împărțite în general în două clase principale: deterministe și nedeterministe. Mediile deterministe includ medii pentru care parametrii influențelor perturbatoare și caracteristicile obiectelor de lucru pot fi predeterminate cu gradul de precizie necesar pentru proiectarea unui MS. Unele medii sunt de natură nedeterministă (de exemplu, medii extreme: subacvatice, subterane etc.). Caracteristicile mediilor tehnologice pot fi de obicei determinate folosind studii analitice și experimentale și metode de modelare computerizată. De exemplu, pentru a evalua forțele de tăiere în timpul prelucrării, se efectuează o serie de experimente pe instalații speciale de cercetare, parametrii efectelor vibrațiilor sunt măsurați pe suporturile de vibrații, urmate de formarea de modele matematice și computerizate ale efectelor perturbatoare pe baza datelor experimentale .

Cu toate acestea, organizarea și desfășurarea unor astfel de studii necesită adesea echipamente și tehnologii de măsurare prea complexe și costisitoare. Deci, pentru o evaluare preliminară a efectelor forței asupra corpului de lucru în timpul operațiunii de îndepărtare a blițului robotizat din produsele turnate, este necesar să se măsoare forma și dimensiunile reale ale fiecărei piese de prelucrat.

Figura 1.3 - Diagrama generalizată a unui sistem mecatronic cu control al mișcării computerului

În astfel de cazuri, se recomandă aplicarea metodelor de control adaptiv, care fac posibilă corectarea automată a legii de mișcare a SM direct în timpul operației.

Structura unei mașini tradiționale include următoarele componente principale: un dispozitiv mecanic, a cărui verigă finală este corpul de lucru; bloc de unități, inclusiv convertoare de putere și motoare executive; un dispozitiv de control al computerului, al cărui nivel superior este un operator uman sau un alt computer inclus într-o rețea de calculatoare; senzori proiectați pentru a transmite informații despre starea reală a blocurilor mașinii și mișcarea MS către dispozitivul de control.

Astfel, prezența a trei părți obligatorii - mecanică (mai precis electromecanică), electronică și computerizată, conectate prin fluxuri de energie și informații, este caracteristica principală care distinge sistemele mecatronice.

Partea electromecanică include legături și transmisii mecanice, un corp de lucru, motoare electrice, senzori și elemente electrice suplimentare (frâne, ambreiaje). Dispozitivul mecanic este conceput pentru a converti mișcările legăturilor în mișcarea necesară a corpului de lucru. Partea electronică constă din dispozitive microelectronice, convertoare de putere și electronice ale circuitelor de măsurare. Senzorii sunt proiectați pentru a colecta date despre starea reală a mediului extern și a obiectelor de lucru, a dispozitivului mecanic și a unității de acționare, urmate de procesarea primară și transmiterea acestor informații către dispozitivul de control al computerului (UCU). UCU-ul unui sistem mecatronic include de obicei un computer de nivel înalt și controlere de mișcare.

Dispozitivul de control al computerului îndeplinește următoarele funcții principale:

Controlul procesului de mișcare mecanică a unui modul mecatronic sau a unui sistem multidimensional în timp real cu prelucrarea informațiilor senzoriale;

Organizarea controlului mișcărilor funcționale ale SM, care implică coordonarea controlului mișcării mecanice a SM și a proceselor externe aferente. De regulă, intrările / ieșirile discrete ale dispozitivului sunt utilizate pentru a implementa funcția de control al proceselor externe;

Interacțiunea cu un operator uman printr-o interfață om-mașină în moduri de programare offline (off-line) și direct în timpul mișcării MS (modul on-line);

Organizarea schimbului de date cu dispozitive periferice, senzori și alte dispozitive de sistem.

Sarcina sistemului mecatronic este de a transforma informațiile de intrare de la nivelul superior de control într-o mișcare mecanică intenționată cu control bazat pe principiul feedback-ului. Este caracteristic faptul că energia electrică (mai rar hidraulică sau pneumatică) este utilizată în sistemele moderne ca formă de energie intermediară.

Esența abordării mecatronice a proiectării este integrarea într-un singur modul funcțional a două sau mai multe elemente, posibil chiar de natură fizică diferită. Cu alte cuvinte, în etapa de proiectare, cel puțin o interfață este exclusă din structura mașinii tradiționale ca dispozitiv separat, menținând în același timp esența fizică a transformării efectuate de acest modul.

În mod ideal pentru utilizator, modulul mecatronic, după ce a primit informații despre scopul controlului la intrare, va efectua mișcarea funcțională specificată cu indicatorii de calitate doriți. Integrarea hardware a elementelor în module structurale individuale trebuie să fie însoțită de dezvoltarea unui software integrat. Software-ul MS ar trebui să ofere o tranziție directă de la proiectarea sistemului prin modelarea sa matematică la controlul mișcării funcționale în timp real.

Utilizarea abordării mecatronice în crearea de mașini controlate de computer determină principalele lor avantaje față de instrumentele tradiționale de automatizare:

Cost relativ scăzut datorită unui grad ridicat de integrare, unificare și standardizare a tuturor elementelor și interfețelor;

Calitate ridicată a implementării mișcărilor complexe și precise datorită utilizării metodelor inteligente de control;

Fiabilitate ridicată, durabilitate și imunitate la zgomot;

Compacitate constructivă a modulelor (până la miniaturizare în micromachine),

Greutate, dimensiune și caracteristici dinamice îmbunătățite ale mașinilor datorită simplificării lanțurilor cinematice;

Capacitatea de a integra module funcționale în sisteme complexe și complexe pentru sarcini specifice ale clienților.

Clasificarea actuatorilor sistemului mecatronic este prezentată în Figura 1.4.

Figura 1.4 - Clasificarea acționărilor sistemului mecatronic

Figura 1.5 prezintă o diagramă schematică a unei unități electromechatronice bazată pe o unitate.

Figura 1.5 - Diagrama unității electromecatronice

În diferite domenii ale tehnologiei, sunt utilizate pe scară largă unitățile care îndeplinesc funcții de alimentare în sistemele de control pentru diferite obiecte. Automatizarea proceselor tehnologice și a producției, în special în ingineria mecanică, este imposibilă fără utilizarea diferitelor acționări, care includ: actuatoare determinate de procesul tehnologic, motoare și sistemul de control al motorului. În acționările sistemelor de control MC (mașini tehnologice, mașini automate MA, PR etc.), sunt utilizate motoare executive care diferă semnificativ în ceea ce privește efectele fizice. Realizarea unor efecte fizice precum magnetismul (motoare electrice), gravitația sub formă de conversie a fluxurilor hidraulice și de aer în mișcare mecanică, expansiunea mediului (motoare cu ardere internă, jet, abur etc.); electroliza (motoarele capacitive), împreună cu cele mai recente progrese în tehnologia microprocesorului, face posibilă crearea sistemelor moderne de acționare (PS) cu caracteristici tehnice îmbunătățite. Relația dintre parametrii de putere ai acționării (cuplu, efort) cu parametrii cinematici (viteza unghiulară a arborelui de ieșire, viteza de mișcare liniară a tijei IM) este determinată de caracteristicile mecanice ale electrice, hidraulice, pneumatice și altele acționează, în mod agregat sau separat, rezolvând problemele de mișcare (de lucru, de mers în gol) ale părții mecanice a MS (echipament tehnologic). În același timp, dacă este necesar să se regleze parametrii de ieșire ai mașinii (putere, viteză, energie), atunci caracteristicile mecanice ale motoarelor (acționărilor) ar trebui modificate corespunzător ca urmare a controlului dispozitivelor de comandă, de exemplu , nivelul tensiunii de alimentare, curentului, presiunii, debitului de lichid sau gaz.

Ușurința de a genera mișcări mecanice direct din energia electrică în sistemele de acționare cu un motor electric, adică în sistemele electromecanice EMC, predetermină o serie de avantaje ale unei astfel de acționări față de acționările hidraulice și pneumatice. În prezent, motoarele electrice de curent continuu și de curent alternativ sunt produse de producători de la zecimi de watt la zeci de megawati, ceea ce face posibilă satisfacerea cererii pentru acestea (în funcție de puterea necesară) atât pentru utilizare în industrie, cât și pentru multe tipuri de transport, în viața de zi cu zi.

Acționările hidraulice MS (echipamente tehnologice și PR), în comparație cu acționările electrice, sunt utilizate pe scară largă în transport, minerit, construcții, drumuri, șenile, recuperarea terenurilor și mașini agricole, mecanisme de ridicare și transport, aeronave și vehicule subacvatice. Acestea prezintă un avantaj semnificativ față de acționarea electromecanică, unde sunt necesare sarcini de lucru semnificative cu dimensiuni reduse, de exemplu, în sistemele de frânare sau în transmisiile automate de mașini, rachete și tehnologia spațială. Aplicabilitatea largă a acționărilor hidraulice se datorează faptului că tensiunea mediului de lucru din ele este mult mai mare decât tensiunea mediului de lucru la motoarele electrice și acționările pneumatice industriale. În acționările hidraulice reale, tensiunea mediului de lucru în direcția transmiterii mișcării este de 6-100 MPa cu control flexibil datorită reglării fluxului de fluid de către dispozitivele hidraulice care au diferite comenzi, inclusiv cele electronice. Compacitatea și inerția redusă a acționării hidraulice asigură o schimbare ușoară și rapidă în direcția mișcării MI, iar utilizarea echipamentelor de control electronic oferă procese tranzitorii acceptabile și o stabilizare dată a parametrilor de ieșire.

Pentru automatizarea controlului MS (diverse echipamente tehnologice, mașini automate și PR), acționările pneumatice bazate pe motoare pneumatice sunt, de asemenea, utilizate pe scară largă pentru a implementa atât mișcări de translație, cât și mișcări de rotație. Cu toate acestea, datorită diferenței semnificative în proprietățile mediului de lucru al acționărilor pneumatice și hidraulice, caracteristicile lor tehnice diferă datorită compresibilității semnificative a gazelor în comparație cu compresibilitatea unui lichid care cade. Cu un design simplu, performanțe economice bune și fiabilitate suficientă, dar proprietăți reduse de control, acționările pneumatice nu pot fi utilizate în modurile de funcționare poziționale și de contur, ceea ce reduce oarecum atractivitatea utilizării lor în MS (sistemele tehnice ale vehiculului).

Determinarea celui mai acceptabil tip de energie din unitate cu eficiența posibilă a utilizării sale în timpul funcționării tehnologice sau a echipamentelor în alte scopuri este o sarcină destul de complicată și poate avea mai multe soluții. În primul rând, fiecare unitate trebuie să își satisfacă scopul de serviciu, puterea necesară și caracteristicile cinematice. Factorii determinanți în realizarea puterii și caracteristicilor cinematice necesare, indicatorii ergonomici ai unității dezvoltate pot fi: viteza unității, precizia poziționării și calitatea controlului, restricțiile de greutate și dimensiuni generale, amplasarea unității în dispunerea generală a echipamentului. Decizia finală, cu comparabilitatea factorilor determinanți, se ia pe baza rezultatelor unei comparații economice a diferitelor opțiuni pentru tipul de unitate selectat în ceea ce privește costurile de pornire și de exploatare pentru proiectarea, fabricarea și funcționarea acestuia.

Tabelul 1.1 - Clasificarea motoarelor electrice