Alternativa meccanica. Motore termico su un nuovo principio termodinamico riducendo il tipo "Compliano"

Effetto della temperatura sul motore combustione interna

Una maggiore quantità di energia termica viene rimossa dal motore al sistema di raffreddamento e viene eseguita con i gas di scarico. La dissipazione del calore del calore nel sistema di raffreddamento è necessaria per evitare che la combustione degli anelli del pistone, la combustione delle selle della valvola, la sfusa e la marmellata del pistone, screpolare le teste del cilindro, il verificarsi della detonazione, ecc. Per rimuovere Il calore all'atmosfera, parte della potenza del motore efficiente viene spesa sulla ventola e sull'azionamento dell'acqua. Pompa. Per aria condizionata L'alimentazione consumata sul ventilatore è superiore a causa della necessità di superare la grande resistenza aerodinamica creata dalle pinne di teste e cilindri.

Per ridurre le perdite, è importante scoprire quanto caldo è necessario entrare nel sistema di raffreddamento del motore e da che parte è possibile ridurre questo importo. Ricardo ha prestato molta attenzione a questo problema nella fase iniziale dello sviluppo del motore. Sul motore sperimentale a cilindro singolo con sistemi di raffreddamento separati per la testata del cilindro e per il cilindro, sono stati eseguiti esperimenti sulla misurazione della quantità di calore assegnato a questi sistemi. La quantità di calore viene misurata anche raffreddando le singole fasi del ciclo di lavoro.

Il tempo di combustione è molto piccolo, ma durante questo periodo, la pressione del gas aumenta in modo significativo e la temperatura raggiunge 2300-2500 ° C. Quando la combustione nel cilindro, i processi di movimento dei gas contribuiscono al trasferimento di calore nelle pareti del cilindro sono intensamente. Il calore salvato in questa fase del ciclo di lavoro può essere convertito in un utile lavoro durante la successiva corsa di espansione. Quando la combustione, circa il 6% dell'energia termica contenuta nel carburante viene persa a causa di pareti di trasferimento del calore della camera di combustione e del cilindro.

Durante l'espansione delle pareti del cilindro, viene trasmesso circa il 7% dell'energia termica del carburante. Quando si espande, il pistone si sposta da NTC in NMT e libera gradualmente la superficie crescente delle pareti del cilindro. Tuttavia, solo il 20% del calore risparmiato anche con espansione prolungata durante il tempo, può essere convertita in un lavoro utile.

Circa la metà del calore, assegnata al sistema di raffreddamento, cade sul tatto di rilascio. I gas spessi escono dal cilindro ad alta velocità e hanno una temperatura elevata. Alcuni dei loro calore vengono scaricati nel sistema di raffreddamento attraverso la valvola di scarico e il canale di scarico della testata del cilindro. Direttamente dietro la valvola, il flusso di gas cambia la direzione di quasi 90 °, mentre i vortici si verificano, che intensifica il trasferimento di calore nelle pareti della presa.

I gas spesi devono essere rimossi dalla testa del cilindro con il modo più breve, poiché il calore si è trasferito in modo notevolmente caricando il sistema di raffreddamento e per la sua rimozione a aria Ambient Richiede l'uso di una parte della potenza efficiente del motore. Nel periodo di uscita del gas, circa il 15% del calore contenuto nel carburante è dato al sistema di raffreddamento. Il saldo termico del motore a benzina è indicato nella tabella. otto.

Tabella 8. L'equilibrio termico del motore a benzina

| Condividi nel saldo% | ||

| 32 | ||

| In fase della combustione | 6 | |

| Quando si espande | 7 | |

| Durante il rilascio | 15 | |

| Generale | 28 | 28 |

| 40 | ||

| TOTALE | 100 | |

Il motore diesel ha le condizioni per la rimozione del calore altro. A causa di una compressione più elevata, la temperatura dei gas all'uscita del cilindro è molto più bassa. Per questo motivo, la quantità di calore, assegnata durante il rilascio del rilascio, è inferiore e ammonta a circa il 25% del calore totale dato al sistema di raffreddamento.

La pressione e la temperatura dei gas durante la combustione nel diesel è superiore a quella del motore a benzina. Insieme ad alte velocità di rotazione dei gas nel cilindro, questi fattori contribuiscono ad un aumento della quantità di calore trasmesso dalle pareti della camera di combustione. Nel processo di combustione, questo valore è del 9% circa e con il corso di espansione - 6%. Durante il corso del rilascio nel sistema di raffreddamento, viene dato il 9% dell'energia contenuta nel carburante. Il saldo del calore del motore diesel è indicato nella tabella. nove.

Tabella 9. Equilibrio termico del diesel

| Componenti del saldo termico | Condividi nel saldo% | |

| Calore trasformato in un lavoro utile | 45 | |

| Il calore è impostato nel sistema di raffreddamento: | ||

| In fase della combustione | 8 | |

| Quando si espande | 6 | |

| Durante il rilascio | 9 | |

| Generale | 23 | 23 |

| Calore derivante dall'attrito del pistone | 2 | |

| Calore, assegnato con gas e radiazioni spesi | 30 | |

| TOTALE | 100 | |

Il calore derivante dall'attrito del pistone sulla parete del cilindro al motore a benzina è di circa l'1,5%, e il motore diesel è di circa il 2% del suo totale. Questo calore è anche assegnato al sistema di raffreddamento. Va notato che gli esempi presentati sono i risultati delle misurazioni effettuate sui motori a cilindri singoli di ricerca e non caratterizzano i motori per auto, e servono solo a dimostrare le differenze nei saldi termali del motore a benzina e del diesel.

Calore, assegnato al sistema di raffreddamento

Circa il 33% dell'energia termica è dato al sistema di raffreddamento, che è contenuto nel carburante utilizzato. Già all'alba, lo sviluppo dei motori a combustione interna ha iniziato a cercare i percorsi di trasformazione almeno parti del calore, assegnate al sistema di raffreddamento, nell'efficace potenza del motore. A quel tempo, un motore a vapore con un cilindro isolante termico è stato ampiamente utilizzato, e quindi, naturalmente, hanno cercato di applicare questo metodo di isolamento termico e per un motore a combustione interna. Esperimenti in questa direzione sono stati effettuati grandi specialisti, come ad esempio, R. Diesel. Tuttavia, i problemi significativi sono stati rivelati durante gli esperimenti.

Nella combustione interna utilizzata nei motori a combustione interna, la pressione del gas sul pistone e la forza di inerzia delle masse in movimento della traduzione preme il pistone fino al muro del cilindro, che ad alta velocità del pistone richiede una buona lubrificazione di questa prossima coppia. La temperatura dell'olio allo stesso tempo non deve superare i confini ammissibili, il che limita la temperatura della parete del cilindro. Per i moderni oli motore, la temperatura della parete del cilindro non deve essere superiore a 220 ° C, mentre la temperatura del gas nel cilindro durante la combustione e il progresso di espansione è molto più alto e il cilindro deve essere raffreddato per questo motivo.

Un altro problema è associato al mantenimento della temperatura normale della valvola di scarico. Resistenza in acciaio a gocce ad alta temperatura. Quando si utilizzano acciai speciali, la sua temperatura massima consentita può essere portata a 900 ° C come materiale della valvola di scarico.

La temperatura dei gas nel cilindro durante la combustione raggiunge 2500-2800 ° C. Se il calore trasmesso dalle pareti della camera di combustione e il cilindro non è stato scaricato, la loro temperatura supererebbe i valori validi per i materiali da cui queste parti sono state apportate. Molto dipende dalla velocità del gas vicino al muro. Nella camera di combustione, è quasi impossibile determinare questa velocità, poiché cambia tutto il ciclo di lavoro. Allo stesso modo, è difficile determinare la differenza di temperatura tra la parete del cilindro e l'aria. Quando ingresso e all'inizio della compressione, l'aria è più fredda delle pareti del cilindro e della camera di combustione, e quindi il calore viene trasmesso dalla parete dell'aria. A partire da una certa posizione del pistone con tatto di compressione, la temperatura dell'aria diventa più alta delle temperature delle pareti, e il flusso di calore cambia la direzione, cioè il calore viene trasmesso dall'aria delle pareti del cilindro. Il calcolo del trasferimento di calore in tali condizioni è un compito di grande complessità.

I taglienti cambiamenti nella temperatura dei gas nella camera di combustione colpiscono la temperatura delle pareti, che sulle pareti delle pareti e una profondità inferiore a 1,5-2 mm variano durante un ciclo, e più profondo - è impostato in alcuni valore medio Quando si calcola il trasferimento di calore, è questa temperatura media da prendere per la superficie esterna del muro del cilindro, con il quale il calore viene trasferito al liquido di raffreddamento.

La superficie della camera di combustione include non solo parti raffreddate con forza, ma anche il fondo del pistone, le lastre della valvola. Il trasferimento di calore nelle pareti della camera di combustione è inibito da uno strato di Nagar, e nelle pareti del cilindro - il film dell'olio. Le teste della valvola devono essere piatte, in modo che sotto l'influenza dei gas caldi c'era un'area minima. Quando viene aperta la valvola di ingresso, viene raffreddata dal flusso di una carica in entrata, mentre la valvola di scarico nel processo di funzionamento è fortemente riscaldata dai gas di scarico. L'asta di questa valvola è protetta dagli effetti dei gas caldi con una guida lunga, raggiungendo quasi il suo piatto.

Come già notato, la temperatura massima della valvola di scarico è limitata alla forza della temperatura del materiale da cui è fabbricato. Il calore dalla valvola viene scaricato principalmente attraverso la sua sella alla testa del cilindro raffreddato e in parte attraverso la guida, che deve anche essere raffreddata. Nelle valvole di laurea che lavorano in condizioni di temperatura gravi, la canna è fatta dallo cavo e parzialmente riempito con sodio. Quando la valvola viene riscaldata, il sodio è in uno stato liquido, e poiché non riempie l'intera cavità dell'asta, quando la valvola si muove, viene intensamente spostata in esso, riducendo così il calore dalla piastra della valvola alla sua guida e poi nel refrigerante.

La piastra della valvola di uscita ha la più piccola differenza di temperatura con gas nella camera di combustione e quindi, durante la combustione, viene trasmessa una quantità relativamente piccola di calore. Tuttavia, quando la valvola di scarico viene aperta dal trasferimento di calore dal flusso di gas di scarico alla piastra della valvola, è molto elevato, che determina la sua temperatura.

Motori Adiabaty.

Il motore AdiaBate non è raffreddato con il cilindro e la sua testa, quindi non ci sono perdite di calore dovute al raffreddamento. La compressione e l'espansione nel cilindro si verificano senza scambio di calore con le pareti, I.e., Adiabaticamente, simile al ciclo Carno. L'implementazione pratica di tale motore è associata alle seguenti difficoltà.

Affinché i flussi termici tra i gas e le pareti del cilindro, è necessaria l'uguaglianza in ogni momento della temperatura della temperatura della temperatura dei gas. Un cambiamento così rapido nella temperatura delle pareti durante il ciclo è quasi impossibile. Sarebbe possibile implementare vicino al ciclo adiabatico, se forniamo la temperatura delle pareti durante il ciclo nell'intervallo di 700-1200 ° C. Il materiale delle pareti dovrebbe mantenere le prestazioni in condizioni di tale temperatura, e, inoltre, l'isolamento termico delle pareti è necessario per eliminare il calore da loro.

È possibile garantire una temperatura così media delle pareti del cilindro solo nella parte superiore, che non è in contatto con la testa del pistone e dei suoi anelli e, pertanto, non richiede la lubrificazione. Allo stesso tempo, tuttavia, è impossibile garantire che i gas caldi non siano lavati con una parte lubrificata delle pareti del cilindro quando il pistone si sposta in NMT. Allo stesso tempo, è possibile assumere la creazione di un cilindro e un pistone che non necessitano di lubrificazione.

Ulteriori difficoltà sono associate alle valvole. La valvola di aspirazione è parzialmente raffreddata dall'assunzione d'aria quando l'ingresso. Questo raffreddamento avviene a causa di un aumento della temperatura dell'aria e, in definitiva, porta alla perdita di parte della potenza efficiente e dell'efficienza motoria. Il trasferimento di calore alla valvola durante la combustione può essere significativamente ridotto dall'isolamento termico della piastra della valvola.

Nella valvola di scarico, le condizioni di temperatura del lavoro sono molto più difficili. I gas caldi che emergono dal cilindro hanno al posto della transizione alla piastra della valvola nell'asta ad alta velocità e riscaldare la valvola fortemente. Pertanto, per ottenere l'effetto dell'adiabizzazione, l'isolamento termico è richiesto non solo la piastra della valvola, ma anche la sua asta, la rimozione del calore da cui viene eseguita con il raffreddamento del suo sedile e della guida. Inoltre, l'intero canale di uscita nella testina del cilindro deve essere isolata termicamente in modo che il calore dei gas di scarico che emerge dal cilindro viene trasmesso attraverso le sue pareti.

Come già accennato, un'aria relativamente fredda viene riscaldata prima dalla compressione del cilindro prima dalle pareti calde del cilindro. Successivamente, nel processo di compressione, la temperatura dell'aria aumenta, la direzione del flusso di calore cambia al contrario, e il calore dei gas riscaldato viene trasmesso dalle pareti del cilindro. Alla fine della compressione adiabatica si ottiene maggiori rispetto alla compressione in dal solito motore Il valore della temperatura del gas, ma consuma più energia.

Meno energia viene spesa quando l'aria viene raffreddata quando è necessaria la compressione, poiché è necessaria una minore quantità di operazione per comprimere meno del raffreddamento dell'aria. Pertanto, il raffreddamento del cilindro nella compressione migliora l'efficienza meccanica del motore. Durante il corso dell'espansione, al contrario, è consigliabile riscaldare il cilindro o portare il calore alla carica all'inizio di questo tatto. Le due di queste condizioni sono reciprocamente esclusive e non possono essere implementate simultaneamente.

Il raffreddamento dell'aria nella compressione può essere eseguito in motori a combustione indoor con supervisione, alimentazione dell'aria dopo la sua compressione nel compressore nel radiatore di raffreddamento intermedio.

Il calore del calore in aria dalle pareti del cilindro all'inizio dell'espansione è possibile in misura limitata. Pareti di temperatura della camera di combustione del motore Adiabat

molto alto, che provoca il riscaldamento dell'aria che entra nel cilindro. Il coefficiente di riempimento, e, quindi, la potenza di tale motore sarà inferiore a quella del motore con raffreddamento forzato. Questo svantaggio viene eliminato dalla turbocompressione che utilizza l'energia dei gas di scarico; Parte di questa energia può essere trasmessa direttamente a albero motore Motore attraverso una turbina di potenza (motore turbocomposto).

Le pareti calde della camera di combustione del motore AdiaBate garantiscono l'accensione sul carburante, che predetermina l'uso di un processo di lavoro diesel in tale motore.

Con perfetto isolamento termico della camera di combustione e del cilindro, la temperatura delle pareti aumenterebbe per raggiungere a una profondità di circa 1,5 mm dalla superficie della temperatura media del ciclo, cioè. Sarebbe 800-1200 ° C. Tali condizioni di temperatura determinano requisiti elevati per i materiali del cilindro e delle parti che formano la camera di combustione che dovrebbe essere alimentata dal calore e dispone di proprietà di isolamento termico.

Il cilindro del motore, come già notato, dovrebbe essere lubrificato. Gli oli convenzionali sono utilizzati a una temperatura di 220 ° C, con un superamento di cui c'è un pericolo di bruciore e perdita di elasticità degli anelli del pistone. Se la testa del cilindro è realizzata in lega di alluminio, la forza di tale testa viene rapidamente ridotta da una temperatura di 250-300 ° C. La temperatura di riscaldamento ammissibile della valvola di scarico è 900-1000 ° C. Questi valori delle temperature massime ammissibili devono essere guidati creando un motore adiabatico.

Il più grande successo nello sviluppo dei motori Adiabate è stato raggiunto da Kammins (USA). Il diagramma del motore AdiaBate sviluppato da questa azienda è rappresentato in FIG. 75, dove viene visualizzato il cilindro isolante termico, il pistone e il canale di scarico della testata del cilindro. La temperatura dei gas di scarico nel tubo di scarico isolato a caldo è di 816 ° C. La turbina attaccata al tubo di scarico è collegata con un albero motore attraverso un cambio a due stadi, dotato di uno spinner delle vibrazioni.

Un campione sperimentale del motore Adiabat è stato creato sulla base di un motore diesel a sei cilindri del tipo NH. Una sezione trasversale schematica di questo motore è mostrata in Fig. 76, e i suoi parametri sono mostrati di seguito:

Il numero di cilindri .............................................. . 6.

Diametro del cilindro, mm ...................................... 139.7

Mossa del pistone, mm .............................................. ... 152,4.

Frequenza di rotazione, min-1 .................................. 1900

Pressione massima nel cilindro, MPa ..... 13

Tipo di lubrificante ...............................

Pressione media efficiente, MPa ............... 1.3

Massa influenza aria / carburante ............... 27: 1

Temperatura dell'aria in entrata, ° C ................ 60

Risultati aspettati

Potenza, KW ............................................. 373

Frequenza di rotazione, min-1 .............................. 1900

Emissioni NOX + CHX ..................................... 6.7

Consumo di carburante specifico, G / (kWh) .......... 170

Vita di servizio, h ............................................ 250

Nel design del motore, i materiali in vetro ceramica con elevata resistenza al calore sono ampiamente utilizzati. Tuttavia, fino ad oggi, garantire un'elevata qualità e una durata lunga durata di parti da questi materiali non riusciti.

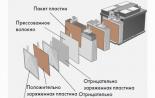

È stata prestata molta attenzione per creare un pistone composito mostrato in FIG. 77. Pistone della testa di ceramica 1 collegato alla sua base 2 bullone speciale 3 con rondella 4 . La temperatura massima nel mezzo della testa raggiunge i 930 ° C. Dalla base della testa è isolata termicamente con un pacchetto di pastiglie in acciaio sottile 6 con una forte superficie irregolare e ruvida. Ogni strato del pacchetto dovuto alla piccola superficie del contatto ha una grande resistenza termica. L'espansione termica del bullone è compensata da Auto Springs 5.

Distillare il calore nell'aria e il suo regolamento

La rimozione del calore del sistema di raffreddamento causa non solo la perdita dell'energia termica, che potrebbe essere implementata per funzionare, ma anche perdite dirette di parte della potenza del motore efficiente, grazie alla ventilatore e alla pompa dell'acqua. La dissipazione del calore dalla superficie raffreddata S nel mezzo dell'aria dipende dalla differenza di temperatura tra questa superficie e aria t., così come sul coefficiente di rivestimento della superficie di raffreddamento nell'aria. Questo coefficiente non cambia significativamente indipendentemente dal fatto che il refrigerante del refrigerante sia formato dalle piastre del radiatore del raffreddamento del fluido o dai bordi delle parti del motore di raffreddamento dell'aria. Prima di tutto, considera i motori con sistemi di raffreddamento a liquido.

La quantità di aria di raffreddamento è la più piccola, più calore viene scaricato in un'unità del suo volume, cioè il più liquido refrigerante sarà riscaldato. Enge richiede una distribuzione uniforme dell'aria in tutta la superficie di raffreddamento e la differenza massima della temperatura tra esso e l'aria. Nel radiatore del sistema di raffreddamento del liquido, le condizioni vengono create in base al quale la superficie raffreddata ha un campo di temperatura quasi uniforme, e la temperatura dell'aria di raffreddamento, poiché si sposta attraverso il radiatore, aumenta gradualmente, raggiungendo il valore massimo all'output da esso La differenza di temperatura tra aria e la superficie raffreddata diminuisce gradualmente. A prima vista, sembra che sia preferibile un radiatore profondo, poiché è più riscaldato in esso, ma questa domanda dovrebbe essere considerata dalla posizione di energia.

Il coefficiente di superficie della superficie A è una dipendenza complessa da una serie di fattori, ma la velocità del flusso d'aria vicino alla superficie di raffreddamento è il maggiore effetto sulla sua grandezza. La relazione tra loro può essere rappresentata dalla relazione ~ 0,6-0,7.

Con un aumento della velocità dell'aria del 10%, la dissipazione del calore aumenta solo del 7%. La velocità del flusso d'aria è proporzionale al suo flusso attraverso il radiatore. Se il design del radiatore non cambia, quindi per aumentare la quantità di uscita termica, il 7% dovrebbe aumentare la velocità della ventola del 10%, poiché la quantità di aria scorreva direttamente dipende da esso. La pressione dell'aria in un'area permanente della sezione della ventola della ventola dipende dal secondo grado della sua velocità di rotazione e la potenza del ventilatore è proporzionale al terzo grado. Pertanto, con un aumento della velocità della ventola del 10%, la potenza dell'unità aumenta del 33%, che ha conseguenze negative che si manifestano nel deterioramento dell'efficienza meccanica del motore.

La dipendenza dall'aria più fredda dalla quantità di calore assicurata, nonché l'aumento della pressione dell'aria e la potenza del ventilatore è mostrata in FIG. 78. Dal punto di vista della riduzione dei costi energetici, questo nomogramma è molto utile. Se la superficie del parabrezza del radiatore è aumentata del 7%, l'area della sezione di flusso e la superficie del liquido di raffreddamento del radiatore aumenta proporzionalmente, e, di conseguenza, la quantità di aria di raffreddamento è sufficiente per aumentare lo stesso 7% a Prendi il 7% in più di calore, cioè come nell'esempio sopra descritto. Allo stesso tempo, il potere del fan sale solo del 22,5% invece del 33%. Se l'aria fluisce attraverso la ventola V. z Ingrandisci del 20% (punto e frecce 1 in fig. 78), quindi la quantità e il calore di Q, proporzionale V. Z.0,3 , aumenterà dell'11,5%. Modifica della portata dell'aria aumentando la frequenza di rotazione della ventola allo stesso 20% porta ad un aumento della pressione del flusso d'aria del 44% e la potenza dell'unità della ventola è del 72,8%. Per aumentare il dissipatore di calore del 20% allo stesso modo, un aumento del flusso d'aria del 35,5% (punto e frecce punteggiate dovrebbe essere aumentato 2 in fig. 78), il che comporta un aumento della pressione dell'aria dell'84% e la potenza del ventilatore è quasi 2,5 volte (del 149%). Pertanto, è più redditizio aumentare la superficie del parabrezza del radiatore rispetto allo stesso radiatore e ventola per aumentare la frequenza di rotazione di quest'ultimo.

Se il radiatore è diviso per la sua profondità a due parti uguali, quindi nella differenza di temperatura anteriore t.1 sarà più che nella parte posteriore t.2 , E, quindi, la parte anteriore del radiatore sarà raffreddata con aria più forte. Due radiatori ottenuti separando uno in due parti, in profondità avranno una resistenza più piccola al flusso del refrigerante. Pertanto, il radiatore troppo profondo non è redditizio per l'uso.

Il radiatore deve essere fatto di materiale con una buona conduttività termica e la sua resistenza agli flussi d'aria e fluidi dovrebbe essere piccolo. Anche la massa del radiatore e il volume del fluido deve essere piccolo, poiché è importante per il riscaldamento rapido del motore e accendere il sistema di riscaldamento in macchina. Per moderno vagoni passeggeri La parte anteriore bassa del corpo richiede radiatori a bassa altezza.

Per ridurre al minimo i costi energetici, è importante ottenere un'elevata efficienza della ventola, per la quale viene utilizzato un condotto dell'aria guida, avente un piccolo vuoto lungo il diametro esterno della girante del ventilatore. La girante del ventilatore è spesso realizzata in plastica, che garantisce la forma esatta del profilo delle lame, la loro superficie liscia e il basso rumore. A velocità elevate, tali lame sono deformate, riducendo così il flusso d'aria, che è molto consigliabile.

L'elevata temperatura del radiatore aumenta la sua efficienza. Pertanto, vengono utilizzati radiatori sigillati, una pressione eccessiva in cui aumenta il punto di ebollizione del refrigerante e, quindi, la temperatura dell'intera matrice del radiatore, che può essere più piccola e più semplice.

Per il motore di raffreddamento dell'aria, ci sono gli stessi schemi del motore di raffreddamento del liquido. La differenza è che i bordi del motore di raffreddamento ad aria sono superiori alla matrice del radiatore, pertanto, è necessaria una quantità inferiore di aria di raffreddamento per rimuovere la stessa quantità di calore durante il raffreddamento dell'aria. Questo vantaggio è di grande importanza durante il funzionamento delle auto in un clima caldo. Nella scheda. 10 mostra le modalità di funzionamento dei motori di raffreddamento del liquido e dell'aria quando la temperatura ambiente cambia da 0 a 50 ° C. Per il motore di raffreddamento del liquido, il grado di raffreddamento diminuisce del 45,5%, mentre il motore del raffreddamento dell'aria nelle stesse condizioni è solo del 27,8%. Per il motore di raffreddamento del liquido, questo significa un sistema di raffreddamento più ingombrante e più energetico. Per il motore di raffreddamento dell'aria, è sufficiente una piccola alterazione della ventola.

Tabella 10. Efficienza del raffreddamento del motore con sistemi di raffreddamento a liquido e aria a seconda della temperatura esterna

| Tipo di raffreddamento, ° С с | Liquido | Aria |

| Temperatura superficiale di raffreddamento | 110 | 180 |

| 0 | 0 | |

| Differenza di temperatura | 110 | 180 |

| Temperatura dell'aria di raffreddamento | 50 | 50 |

| Differenza di temperatura | 60 | 130 |

| Il deterioramento della modalità ad una temperatura di 50 ° C rispetto a 0 ° C,% | 45,5 | 27,5 |

La regolazione del raffreddamento offre maggiori risparmi energetici. Il raffreddamento può essere regolato in modo che sia soddisfacente al carico massimo del motore e alla massima temperatura dell'aria. Ma a una temperatura ambiente inferiore e al carico del motore parziale, tale raffreddamento, naturalmente, è ridondante e ridurre l'usura e l'efficienza del motore meccanica, è necessario regolare il raffreddamento. Nei motori di raffreddamento a liquido, questo è solitamente realizzato dal flusso di liquido per la limitazione attraverso il radiatore. In questo caso, il ventilatore consumato non cambia, e da un punto di vista energetico, tale regolamento non porta alcun beneficio. Ad esempio, per il raffreddamento del motore con una potenza di 50 kW ad una temperatura di 30 ° C, è consumata 2,5 kW, e ad una temperatura di 0 ° C e il carico del motore del 50% avrebbe solo bisogno di 0,23 kW. A condizione che la quantità richiesta di aria di raffreddamento sia proporzionale alla differenza di temperatura tra la superficie del radiatore e dell'aria, con un carico del motore del 50% per il suo raffreddamento, la metà del flusso di aria, anche la frequenza di rotazione della ventola regolabile è sufficiente. Risparmio energetico e, pertanto, il consumo di carburante con tale regolamento può essere piuttosto significativo.

Pertanto, il regolamento di raffreddamento è attualmente pagato per un'attenzione particolare. La regolazione più conveniente è quella di modificare la velocità della ventola, ma per la sua implementazione, è necessario disporre di un'unità regolabile.

Spegnere l'unità della ventola persegue lo stesso obiettivo in quanto la modifica della velocità di rotazione. Per fare ciò, è conveniente utilizzare un accoppiamento elettromagnetico, incluso un termostato a seconda della temperatura del fluido (o della testata del cilindro). Se l'accoppiamento è acceso con un termostato, il regolamento viene eseguito non solo a seconda della temperatura ambiente, ma anche dal carico del motore, che è molto efficace.

Spegnendo la ventola con accoppiamento viscoso prodotto in diversi modi. Ad esempio, considera l'accoppiamento viscoso della società "Holts" (USA).

Con il modo più semplice, viene utilizzato il limite della coppia trasmessa. Poiché con la crescente velocità di rotazione, il momento richiesto di ruotare il ventilatore aumenta, aumenta anche la frizione della frizione viscosa e con un po 'di valore della ventola consumata, la sua velocità di rotazione non è più aumentata (Fig. 79). La frequenza di rotazione della ventola con un'unità di cliniera non regolamentata dall'albero motore del motore aumenta in proporzione alla velocità del motore (curva B), mentre nel caso di un'unità ventilatore attraverso una frizione viscosa la frequenza è in crescita solo al valore h.v.

\u003d 2500 min-1 (curva di rotazione MAunità non regolata, cresce in proporzione al terzo ).

L'accensione consumata dalla ventola con il grado di frequenza di rotazione e sulla modalità di alimentazione massima è di 8,8 kW. La ventola guidata attraverso la viscosità del disordine aumenta, come notato, fino a 2500 min-1, e, la frequenza richiesta sulla potenza del ventilatore è di 2 kW. Dal momento che 1 KW è inoltre dissipato nella frizione viscosa con un frizione del 50% in calore, il risparmio energetico totale sul ventilatore è ridotto dal consumo di carburante. Tale regolamento di raffreddamento è di 5,8 kW, tuttavia, può essere considerato una separazione soddisfacente dell'aria non cresce direttamente proporzionale alla frequenza, poiché la rotazione del motore del motore del motore rimane la crescita della pressione ad alta velocità, in aggiunta, con un aumento dell'aria raffreddata ad aria.

Con il modo più semplice, viene utilizzato il limite della coppia trasmessa. Poiché con la crescente velocità di rotazione, il momento richiesto di ruotare il ventilatore aumenta, aumenta anche la frizione della frizione viscosa e con un po 'di valore della ventola consumata, la sua velocità di rotazione non è più aumentata (Fig. 79). La frequenza di rotazione della ventola con un'unità di cliniera non regolamentata dall'albero motore del motore aumenta in proporzione alla velocità del motore (curva B), mentre nel caso di un'unità ventilatore attraverso una frizione viscosa la frequenza è in crescita solo al valore h.v.

\u003d 2500 min-1 (curva di rotazione MAunità non regolata, cresce in proporzione al terzo ).

L'accensione consumata dalla ventola con il grado di frequenza di rotazione e sulla modalità di alimentazione massima è di 8,8 kW. La ventola guidata attraverso la viscosità del disordine aumenta, come notato, fino a 2500 min-1, e, la frequenza richiesta sulla potenza del ventilatore è di 2 kW. Dal momento che 1 KW è inoltre dissipato nella frizione viscosa con un frizione del 50% in calore, il risparmio energetico totale sul ventilatore è ridotto dal consumo di carburante. Tale regolamento di raffreddamento è di 5,8 kW, tuttavia, può essere considerato una separazione soddisfacente dell'aria non cresce direttamente proporzionale alla frequenza, poiché la rotazione del motore del motore del motore rimane la crescita della pressione ad alta velocità, in aggiunta, con un aumento dell'aria raffreddata ad aria.

Un altro tipo di accoppiamento viscoso della società "Holts" fornisce il controllo della modalità termica del motore in aggiunta e sulla temperatura ambiente (Fig. 80). Dal prese in considerazione, questa frizione differisce in quanto il volume del fluido in esso, la coppia di trasmissione dipende dalla temperatura esterna. L'accoppiamento Carter è diviso da una partizione 5 (vedi figura 81) sulla camera della fotocamera 1 e una camera del volume di backup 2 interconnesse dalla valvola 3. La valvola è controllata da un termostato bimetallico 4 a seconda della temperatura dell'aria. A Snap 6, premuto sul disco a molla, serve a ripristinare il fluido dal disco e accelerare il flusso di esso dalla fotocamera del disco al volume 2. Parte del fluido è costantemente nella fotocamera del disco di azionamento ed è in grado di trasmettere una piccola coppia alla ventola. A temperatura dell'aria di 40 ° C, ad esempio, la velocità massima della ventola è di 1300 min-1, e il consumo energetico non è superiore a 0,7 kW. Quando il motore viene riscaldato, il termostato bimetallico apre la valvola e parte del fluido entra nella camera del disco di azionamento. Poiché la portata della valvola aumenta nella telecamera del disco, la quantità di fluido aumenta e con la piena apertura del livello della valvola sia nella metà dello stesso. La variazione della coppia trasmessa e la frequenza di rotazione della ventola è mostrata da curve a 2 (vedere Fig. 80).

In questo caso, la frequenza massima di rotazione dell'haptalizzatore è di 3200 min-1, e il consumo energetico aumenta a 3,8 kW. L'apertura massima della valvola corrisponde alla temperatura ambiente di 65 ° C. Il controllo del raffreddamento del motore descritto può essere ridotto consumo di carburante nelle autovetture per 1 l / 100 km.

I motori potenti hanno ancora più avanzati sistemi di controllo del raffreddamento. Diesels "TATRA" Il ventilatore viene effettuato attraverso l'idromefluoron, il volume dell'olio in cui è regolato da un termostato a seconda delle temperature dei gas di scarico e dell'aria circostante. Le letture del sensore di temperatura nella pipeline di scarico dipendono principalmente dal carico del motore e, in misura minore, dalla sua velocità di rotazione. Il ritardo di questo sensore è molto piccolo, quindi la regolazione del raffreddamento con il suo aiuto è più completamente.

Il raffreddamento della frequenza della rotazione della ventola è effettuata relativamente facilmente nel motore a combustione interna di qualsiasi tipo; Questo riduce il rumore generale pubblicato dalla macchina.

Quando il motore è la parte anteriore del motore attraverso l'auto, l'unità meccanica della ventola provoca alcune difficoltà e quindi viene utilizzata più spesso la guida della ventola elettrica. In questo caso, il controllo del raffreddamento è molto semplificato. La ventola dell'unità elettrica non dovrebbe avere un elevato consumo energetico, quindi tendono a utilizzare l'effetto di raffreddamento della pressione dell'aria ad alta velocità quando la macchina si muove, poiché con un aumento del carico del motore, la velocità dell'autovettura e, quindi , la testa ad alta velocità dell'aria fluente sta crescendo. L'azionamento elettrico della ventola funziona solo per un breve periodo in caso di superamento degli ascensori prolungati o ad alta temperatura ambiente. Il consumo di aria di raffreddamento attraverso la ventola è controllato ruotando il motore elettrico utilizzando un termostato,

Se il radiatore si trova lontano dal motore, ad esempio, nel bus con il motore posteriore, la ventola di solito ha un'unità idraulica. La pompa idraulica azionamento del motore dal motore è fornita da un motore idraulico del pistone con una rondella oscillante. Tale unità è più complicata e il suo uso è appropriato in motori ad alta potenza.

EUsando il calore che ha funzionato con i gas spessi

I gas di scarico del motore contengono una quantità significativa di energia termica. Può essere usato, ad esempio, per il riscaldamento dell'auto. L'aria riscaldata dai gas di scarico nello scambiatore di calore del gas-aria del sistema di riscaldamento è pericoloso a causa della possibilità di estinguere o perdite dei suoi tubi. Pertanto, per il trasferimento di calore, l'olio o l'altro fluido non congelato, riscaldato dai gas spessi, viene utilizzato.

È ancora più opportuno utilizzare i gas di scarico per guidare la ventola del sistema di raffreddamento. Con grandi carichi del motore, i gas spessi hanno la massima temperatura, e il motore ha bisogno di un raffreddamento intensivo. Pertanto, l'uso di una turbina che funziona sui gas di scarico per guidare la ventola del sistema di raffreddamento è molto consigliabile e attualmente inizia ad essere utilizzata. Tale unità può regolare automaticamente il raffreddamento, anche se è piuttosto costoso.

Un raffreddamento espulsivo può essere considerato più accettabile dal punto di vista del costo. I gas spesi stanno succhiando dall'aria di raffreddamento dell'espulsore, che è mescolato con loro ed è assegnato all'atmosfera. Tale dispositivo è economico e affidabile, in quanto non ha parti mobili. Un esempio del sistema di raffreddamento di espulsione è mostrato in FIG. 82.

Il raffreddamento di espulsione è stato applicato con successo nelle auto da corsa "TATRA" e in alcune auto specializzate. Lo svantaggio del sistema è un alto livello di rumore, poiché i gas di scarico devono essere inseriti direttamente nell'espulsore e la posizione del silenziatore del rumore dopo che causa difficoltà.

Il modo principale per utilizzare l'energia del gas di scarico è la loro espansione nella turbina, che è più comunemente utilizzata per guidare un compressore centrifugo del motore Superiore. Può anche essere usato per altri scopi, ad esempio, per il ventilatore; Nei motori turbocompossi, è direttamente collegato all'albero motore del motore.

Nei motori che utilizzano l'idrogeno come combustibile, il calore dei gas di scarico, nonché il sistema di raffreddamento riservato, può essere utilizzato per riscaldare gli idridi, ottenendo così l'idrogeno contenuto in essi. Con questo metodo, questo calore è accumulato in idridi e con un nuovo rifornimento di serbatoi di idruro con idrogeno, può essere utilizzato per vari scopi per l'acqua di riscaldamento, il riscaldamento degli edifici, ecc.

L'energia dei gas di scarico è parzialmente utilizzata per migliorare la supervisione del motore utilizzando le fluttuazioni risultanti della loro pressione nella pipeline di uscita. L'uso di fluttuazioni della pressione è che dopo aver aperto la valvola nella tubazione, si verifica un'onda d'urto di pressione, con una velocità del suono, passando verso l'estremità aperta della tubazione, riflessa da esso e ritornando alla valvola sotto forma di vuoto onda. Durante lo stato aperto della valvola d'onda può passare attraverso la pipeline più volte. Allo stesso tempo, è importante che un'ondata di versamento, contribuendo alla pulizia del cilindro dal gas di scarico e spuntandolo con aria fresca ad esso alla fase di chiusura della valvola di scarico. Ogni ramificazione della tubazione crea ostacoli alle onde di pressione, pertanto le condizioni più favorevoli per l'uso delle oscillazioni della pressione vengono create nel caso di singoli condotte da ciascun cilindro, aventi lunghezze uguali sull'area dalla testa del cilindro prima di combinare la pipeline condivisa .

La velocità del suono non dipende dalla frequenza di rotazione del motore, quindi in tutta la gamma dei suoi cilindri favorevoli e sfavorevoli dal punto di vista del riempimento e della pulizia delle condizioni di funzionamento. Sulle curve del motore del motore NE e la sua pressione media efficace in PE, questo si manifesta sotto forma di "gobbe", che è chiaramente visibile in fig. 83, dove si raffigurano le caratteristiche della velocità esterna del motore della macchina da corsa Porsche. Le oscillazioni della pressione sono utilizzate anche nella pipeline di ingresso: l'arrivo dell'onda di pressione sulla valvola di ingresso, specialmente nella fase della sua chiusura, contribuisce alla spurga e alla pulizia della camera di combustione.

Se diversi cilindri del motore sono collegati alla pipeline di scarico totale, il loro numero non dovrebbe essere più di tre, e l'alternanza di lavoro è uniforme in modo che il rilascio di gas di scarico da un cilindro non blocchi e non influisce sul processo di rilascio da l'altro. In un motore a quattro cilindri di riga, due cilindri estremi sono solitamente combinati in un ramo comune e due cilindri medi a un altro. In un motore a sei cilindri di fila, questi rami sono formati secondo tre cilindri anteriori e tre cilindri posteriori. Ognuno dei rami ha un ingresso indipendente al silenziatore, o ad una certa distanza da esso, vengono combinati i rami e il loro contributo condiviso nel silenziatore è organizzato.

Motore turbocompresso

Con un turbocompressore, l'energia del gas di scarico viene utilizzata in una turbina che conduce un compressore centrifugo per l'alimentazione dell'aria al motore. La grande massa di aria che entra nel motore sotto pressione dal compressore contribuisce ad un aumento della potenza elettrica del motore e di ridurre il suo consumo specifico di carburante. La compressione dell'aria a due stadi e l'espansione dei gas di scarico effettuata nel motore turbocompresso consentono di ottenere un'efficienza del motore ad alta indicatore.

Se un compressore con unità meccanica dal motore viene utilizzato per la spinta, quindi solo la potenza del motore aumenta a causa della fornitura di aria più grande. Quando si salva il tatto di espansione solo nei cilindri del motore, i gas spesi si estendono da esso sotto alta pressione, e se non sono attualmente utilizzati, provoca un aumento del consumo specifico del carburante.

Il grado di superiorità dipende dallo scopo del motore. Con più elevate pressioni pressure, l'aria nel compressore è fortemente riscaldata e deve essere raffreddata all'input. Attualmente, i turbochards sono utilizzati principalmente nei motori diesel, l'aumento della capacità del 25-30% non richiede una grande pressione di aumento della grande pressione, e il raffreddamento del motore non causa difficoltà. Questo metodo per aumentare la potenza del motore diesel viene utilizzato più spesso.

Un aumento della quantità di aria che entra nell'aria consente di lavorare su miscele scarse, il che riduce l'output di CO e CHX. Poiché la potenza dei motori diesel è regolata dalla fornitura del carburante, e l'alimentazione dell'aria non è maltrattata, quindi con carichi parziali, vengono utilizzati miscele molto scarse, che aiutano a ridurre il consumo specifico del carburante. L'infiammazione della povera miscela in coloranti con Superiore non causa difficoltà, in quanto si verifica ad alta temperatura dell'aria. La spurgo della camera di combustione con l'aria nei diesel è consentita, poiché, a differenza del motore di alimentazione del carburante, non esiste un motore di iniezione del carburante.

Diesel con un grado superiore di compressione è solitamente in qualche modo ridotto per limitare la massima pressione nel cilindro. Una maggiore pressione e temperatura dell'aria alla fine del tatto di compressione riducono il ritardo di accensione e la durezza del motore diventa inferiore.

Diesel con turbocompressi, esistono alcuni problemi, se necessario, aumentare rapidamente la potenza del motore. Quando si preme il pedale di controllo, la fornitura di alimentazione dell'aria dovuta all'inerzia del turbocompressore ritardata dietro aumentando la fornitura di carburante, quindi al primo piano il motore funziona su una miscela ricca con un po 'di fumo aumentato e solo dopo un certo periodo di tempo la composizione della miscela raggiunge il valore desiderato. La durata di questo periodo dipende dal momento dell'inerzia del rotore del turbocompressore. Tentativo di ridurre l'inerzia del rotore al minimo con una diminuzione del diametro della turbina e girante del compressore comporta la necessità di aumentare la frequenza di rotazione del turbocompressore a 100.000 minuti. Tali turbocompressori hanno piccole dimensioni e massa, un esempio di uno di questi è mostrato in Fig. 84. per ottenere revini elevati TurboCompressore, utilizzare turbine centripetali. Il trasferimento di calore dall'alloggiamento della turbina al corpo del compressore deve essere minimo, quindi entrambi gli alloggiamenti sono ben isolati l'uno dall'altro. A seconda del numero di cilindri e dello schema per combinare le loro condotte di scarico, la turbina ha uno o due ingressi per gas di scarico. Diesel con riduzione a causa dello smaltimento dell'energia del gas di scarico consente di ottenere un consumo di carburante specifico molto basso. Richiamare che i saldi termici dei motori a combustione interna sono mostrati nella tabella. 1 e 2.

Per le autovetture, la mancanza di motore diesel è la sua grande massa. Pertanto, i nuovi motori diesel per le autovetture sono basati, principalmente sui motori a benzina ad alta velocità poiché l'uso di elevate velocità di rotazione consente di ridurre la massa di diesel ad un valore accettabile.

Il consumo di carburante nel diesel, specialmente quando si guida in città, nelle modalità di carichi parziali è notevolmente inferiore. L'ulteriore sviluppo di questi motori diesel è associato a turbocompresso, in cui si riduce il contenuto di componenti dannosi contenenti al carbonio nei gas di scarico, e il suo lavoro diventa più morbido. Un aumento di NOx a causa di temperature di combustione più elevate può essere ridotto dal riciclaggio dei gas di scarico. Il costo di un motore diesel è superiore alla benzina, tuttavia, con una mancanza di petrolio, il suo uso è più redditizio, in quanto può essere fuori dal petrolio! Ha rivendicato più carburante diesel rispetto a benzina ad alto ottano

Il turbocarico dei motori a benzina ha alcune caratteristiche delle temperature operative dei motori a benzina Raws sopra, fa richieste più elevate sul materiale della turbina, ma non è un fattore che limita l'uso della sovrapposizione. L'accensione di miscele molto povere di benzina con aria si verifica Con PROYEUM, POSE! WMU è necessario regolare i Coroller dell'aria in dotazione, che è particolarmente importante alle alte frequenze della battaglia, quando il compressore fornisce una grande quantità di aria. A differenza di un motore diesel in cui la regolazione del potere viene effettuata mediante una diminuzione della fornitura di carburante, nel motore a benzina, il metodo simile non è applicabile, poiché la composizione della miscela sarebbe così scarsa in queste modalità che l'accensione non sarebbe garantita . Pertanto, l'alimentazione dell'aria alle modalità della frequenza massima di rotazione del turbocompressore deve essere limitata. Ci sono diversi modi di tale limitazione. Il più comunemente usato dai gas di scarico attraverso un canale speciale oltre la turbina, riducendo così la frequenza di rotazione del turbocompressore e la quantità di aria fornita. Lo schema del presente regolamento è indicato in FIG. 85.

I gas di scarico dal motore sono inseriti nella pipeline di scarico 10, e poi attraverso la turbina 11 nel silenziatore del rumore del rilascio 12. A carico massimo e alta velocità del motore, la pressione nel canale di ingresso 7 trasmessa attraverso il canale 15 apre la valvola di inversione 13, attraverso il quale trascorse i gas sulla tubazione 14 iscriviti direttamente al silenziatore, aggirando la turbina. C'è una piccola quantità di gas di scarico nella turbina e l'alimentazione dell'aria al compressore 4 nel canale di aspirazione 6 diminuisce 6-8 volte. (La costruzione della valvola del cavo del gas di scarico è mostrata in Fig. 86.)

Il metodo considerato di regolazione dell'alimentazione dell'aria ha lo svantaggio che la riduzione della potenza del motore quando il pedale di controllo del motore viene rilasciato all'istante e dura, inoltre, più a lungo della frequenza della rotazione della turbina diminuisce. Quando si preme il pedale, la potenza richiesta viene raggiunta con un ritardo, la frequenza di rotazione del turbocompressore è aumentando lentamente anche dopo aver chiuso il canale di bypass. Tale ritardo è indesiderabile con un movimento vivace, se necessario, frenata rapida e la successiva rapida accelerazione dell'auto. Pertanto, viene utilizzato un diverso metodo di regolazione, vale a dire, utilizzare ulteriormente e un flusso d'aria attraverso il canale di bypass del compressore. 4.

L'aria entra nel motore attraverso il filtro dell'aria 1, la composizione della composizione della miscela 2 aziende "Bosch" (Germania) Tipo "K-Jetronics", Controllo degli iniettori di combustibile 9 (cfr. Ch. 13), quindi nel tubo di ingresso 5, quindi nel compressore 4 mettendo in canali di aspirazione e ugelli 6 -cinque. Con il rilascio rapido del pedale di controllo, il compressore ruota e per ridurre la pressione nel canale 6 valvola di bypass 5 Aspirapolvere nell'ugello di ingresso 8 si apre e la pressione dell'aria dal canale 6 attraverso la stessa valvola 5 è ripugnante di nuovo nella tubazione 3 davanti al compressore. L'allineamento della pressione avviene molto rapidamente, la frequenza di rotazione del turbocompressore non cade bruscamente. Quindi fare clic sul pedale della valvola di bypass 5 si chiude rapidamente e il compressore con un ritardo minore serve aria dell'aria sotto pressione nel motore. Questo metodo consente di ottenere la potenza del motore totale per la divisione secondo dopo aver fatto clic sul pedale di controllo.

Un buon esempio di un motore a benzina con Superior è il motore "Porsche 911" (Germania). Inizialmente, era un motore di raffreddamento ad aria a sei cilindri indeletato con un volume di lavoro di 2000 cm3, che aveva una potenza di 96 kW. In una forma di realizzazione con una sovrapposizione, il suo volume di lavoro è stato aumentato a 3000 cm3 e il potere è stato regolato a 220 kW in conformità con i requisiti per il livello di rumore e la presenza di sostanze nocive nei gas di scarico. La dimensione del motore non è aumentata. Quando si sviluppa il motore "911", è stata utilizzata un'ampia esperienza, accumulata quando si crea un modello di motori a guida a dodici cilindri "917", che già nel 1978 ha sviluppato la potenza di 810 kW ad una velocità di rotazione di 7800 min-1 e pressione pressuratrice di 140 kPa. Due turbocompressore sono stati installati sul motore, la sua coppia massima era di 1100 N · m, e la massa è di 285 kg. Nella modalità della potenza nominale del motore, l'alimentazione dell'aria di tubi per tubi ad una velocità di 90.000 min-1 era 0,55 kg / s a \u200b\u200buna temperatura dell'aria di 150-160 ° C. Alla massima potenza del motore, la temperatura dei gas di scarico ha raggiunto 1000-1100 ° C. L'accelerazione dell'auto da corsa dallo spazio fino a 100 km / h con questo motore è durata 2,3 s. Durante la creazione di questo motore da corsa, è stato sviluppato un perfetto sistema di turbocompressione, il che ha permesso di ottenere buoni veicoli di qualità dinamica. Lo stesso schema normativo è stato applicato anche nel motore "PORSCHE 911".

Con l'apertura completa della valvola a farfalla, la pressione massima pressurizzazione nel motore "Porsche 911" della valvola di inversione 13 (Vedi Fig. 85) Limitato 80 KPA. Questa pressione è già raggiunta ad una velocità di 3000 min-1, nella velocità del motore di 3000-5500 min-1, la pressione superiore è costantemente e la temperatura dell'aria dietro il compressore è di 125 ° C. Alla massima potenza del motore, il valore di spurgo raggiunge il 22% dei gas di scarico. La valvola di sicurezza installata nel canale di ingresso è regolata alla pressione di 110-140 kPa, e quando l'incidente della valvola della valvola di scarico, limitando in tal modo l'alimentazione del carburante, limitando così l'aumento incontrollato della potenza del motore. Alla massima potenza del motore, il compressore di alimentazione dell'aria è 0,24 kg / s. Il grado di compressione pari al motore non morto E \u003d 8.5, con l'introduzione del superiore è stato ridotto a 6,5. Inoltre, sono state utilizzate valvole di uscita con raffreddamento sodio, le fasi di distribuzione del gas sono state modificate e il sistema di raffreddamento è stato migliorato. Alla massima potenza del motore, la frequenza di rotazione del turbocompressore è di 90.000 min-1, mentre il potere della turbina raggiunge 26 kW. Le auto destinate alle esportazioni negli Stati Uniti devono soddisfare i requisiti per il contenuto di sostanze nocive nei gas di scarico, e pertanto fornito nelle auto USA "Porsche 911" sono inoltre dotate di due reattori termali, il sistema di alimentazione dell'aria secondaria da Gas per il loro post da conseguenza, nonché il sistema di riciclaggio dei gas di scarico. La potenza del motore Porsche 911 diminuisce a 195 kW.

In alcuni altri sistemi di turbocompressione, come il sistema Ars.la società svedese Saab, l'elettronica applicata per regolare la pressione. Il limite di pressione viene effettuato da una valvola che regola il flusso dei gas di scarico attraverso il canale di bypass dalla turbina. La valvola si apre nel verificarsi di un vuoto nella pipeline di ingresso, il cui valore è regolato dall'acceleratore il flusso d'aria tra la pipeline di ingresso e l'ingresso al compressore.

Regolazione dell'autorizzazione nella valvola di bypass L'acceleratore ha un'unità elettrica controllata da un dispositivo elettronico mediante segnali di sensori di pressione, detonazione e velocità di rotazione. Il sensore di detonazione è un elemento piezoelettrico sensibile installato nel blocco cilindro e rileva il verificarsi di detonazione. Al segnale di questo sensore, il vuoto è limitato nella camera di controllo della valvola di bypass.

Tale sistema di turbocompressione consente di fornire buone qualità dinamiche del veicolo necessarie, ad esempio, per un rapido sorpasso in condizioni di movimento intensivo. Per fare ciò, è possibile tradurre rapidamente il motore nella modalità con la massima pressione di pressione, come detonazione in un relativamente freddo, lavorando su un carico parziale, il motore non si verifica immediatamente. Dopo alcuni secondi, quando le temperature aumentano e la detonazione inizieranno ad apparire, il dispositivo di controllo ridurrà la pressione sul segnale del sensore di detonazione.

Il vantaggio di tale regolamento è che consente di utilizzare nel motore senza alcun cambiamento di carburante con diversi numeri di ottani. Quando si utilizza il carburante con un numero di ottano 91, il motore Saab con un tale sistema normativo può funzionare per un lungo periodo con una pressurizzazione fino a 70 kPa. Allo stesso tempo, il grado di compressione di questo motore, che utilizza lo strumento di iniezione della benzina "Bosch K-Jetretronics", è E \u003d 8.5. I successi ottenuti nella riduzione del consumo di carburante delle autovetture grazie all'uso di turbocompresso, contribuito al suo utilizzo nella moto da costruzione. Qui dovresti chiamare la società giapponese "Honda", che per la prima volta ha applicato il turbocarico in un motore a due cilindri del modello di raffreddamento del liquido "Sk.500 "per aumentare la sua potenza e ridurre il consumo di carburante. L'uso di turbocompressori nei motori con un piccolo volume di lavoro ha una serie di difficoltà associate alla necessità di ottenere le stesse pressioni di pressione, come in motori ad alta potenza, ma a basso flusso d'aria. La pressione di pressurizzazione dipende principalmente dalla velocità circonferenziale della ruota del compressore, e il diametro di questa ruota è determinato dalla fornitura dell'aria richiesta. Di conseguenza è necessario che il turbocompressore abbia un'alta velocità di rotazione a piccoli diametri delle ruote di lavoro. Il diametro della ruota del compressore in detto motore "Honda" con un volume di 500 cm3 è di 48,3 mm e ad una pressione di 0,13 MPa, il rotore del turbocompressore ruota con una frequenza di 180.000 min-1. La velocità massima consentita della rotazione di questo turbocompressore raggiunge il 240000 min-1.

Con crescente pressione del superiore superiore a 0,13 MPa, la valvola (figura 87) dei gas di scarico viene aperta, controllata mediante pressione della pressione nella camera, e parte dei gas di scarico, ignorando la turbina, viene inviato alla pipeline di scarico, che limita l'ulteriore aumento della velocità di rotazione del compressore. L'apertura della valvola di inversione avviene alla velocità del motore di circa 6500 min-1 e con ulteriori aumenti per aumentare la pressione della pressione non cresce più.

La quantità di iniettore di carburante iniettato necessario per ottenere la composizione richiesta della miscela è determinata dal dispositivo di elaborazione posto sopra ruota posteriore Moto, che elabora anche le informazioni sui sensori di temperatura dell'aria e del refrigerante in entrata, sensore di posizione dell'acceleratore, sensori di pressione dell'aria, sensore della velocità del motore.

Il vantaggio principale del motore con Superiore si manifesta nella riduzione del consumo di carburante aumentando il potere del motore. Motociclo "Honda. Sk.500 "Con un motore senza speranza consuma 4,8 l / 100 km, e la stessa moto dotata di un motore con un modello superiore" CX 500 7x è solo 4,28 L / 100 km. Moto di massa "Honda Sk.500 g "è 248 kg, che è superiore a 50 kg sopra la massa di motocicli di una classe simile con una capacità del motore 500-550 cm3 (ad esempio, moto" Kawasaki KZ.550 "ha una massa di 190 kg). Allo stesso tempo, tuttavia, le qualità dinamiche e la velocità massima della moto Honda CX 500 7 sono le stesse dei motocicli con il doppio del volume di lavoro grande. Il sistema dei freni è migliorato a causa della crescita delle qualità ad alta velocità di questa moto. Il motore "Honda CX 500 G" è progettato per velocità ancora più elevate e la sua frequenza massima di rotazione è di 9000 min-1.

Il decremento del consumo medio del carburante viene raggiunto anche dal fatto che quando la motocicletta si muove con una velocità media operativa, la pressione nella conduttura di ingresso è uguale a un atmosferico o anche in qualche modo più basso, cioè, l'uso del superiore è molto leggermente. Solo con l'apertura completa del gas e, di conseguenza, la crescita del numero e della temperatura dei gas di scarico aumenta la frequenza di rotazione del turbocompressore, la pressione del superiore e aumenta la potenza del motore. Un po 'di ritardo della potenza del motore aumenta con un'apertura acuta della valvola a farfalla, si verifica ed è associata al tempo necessario per l'overclocking del turbocompressore.

Schema generale di installazione di potenza di una moto "Honda CX 500 T "con turbocompressione mostrata in fig. 87. Le grandi fluttuazioni nella pressione dell'aria nella pipeline di ingresso del motore a due cilindri con un ordine non uniforme di funzionamento dei cilindri sono distribuite dalla fotocamera e dal ricevitore di smorzamento. Quando si avvia il motore, le valvole impediscono il flusso d'aria inverso causato dalla grande sovrapposizione delle fasi di distribuzione del gas. Il sistema di raffreddamento del liquido elimina la fornitura di aria calda ai piedi del conducente avente un luogo con raffreddamento ad aria. Soffiando il radiatore del sistema di raffreddamento viene effettuato da un ventilatore elettrico. Un breve condotto di scarico alla turbina riduce la perdita di peso dei gas di scarico e aiuta a ridurre il consumo di carburante. Velocità massima del motociclo 177 km / h.

Avanzato come "Compliano"

Un modo molto interessante per ridurre il "Compliano", sviluppato da Brown & Bovteri, Svizzera, è quello di utilizzare la pressione dei gas di scarico che agiscono direttamente sul flusso d'aria fornito al motore. Gli indicatori del motore ottenuti allo stesso tempo, come nel caso dell'uso del turbocompressore-sera, ma la turbina e il compressore centrifugo, per la produzione e il bilanciamento dei quali sono richiesti materiali speciali E le attrezzature ad alta precisione sono assenti.

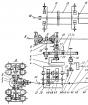

Lo schema del sistema di supervisione del tipo "Compliano" è presentato in Fig. 88. La parte principale è un rotore della lama rotante nell'alloggiamento con la velocità di rotazione, tre volte il rotore del rotore dell'albero motore del motore è installato nel caso di cuscinetti rotolanti ed è guidato da un cuneo o cinturino. Il tipo di compressore "comando" non consuma non più del 2% del potere del motore. L'unità "Comprerelex" non è un compressore nel senso completo della parola, dal momento che il rotore ha solo canali paralleli all'asse di rotazione. In questi canali, l'aria che scorre nel motore è compressa dalla pressione dei gas di scarico. Le lacune finali del rotore garantiscono la distribuzione di gas di scarico e aria attraverso i canali del rotore. Al circuito esterno del rotore ci sono piastre radiali con piccoli spazi vuoti con la superficie interna dell'alloggiamento, in modo che i canali siano formati chiusi su entrambi i lati dai coperchi di fine.

Lo schema del sistema di supervisione del tipo "Compliano" è presentato in Fig. 88. La parte principale è un rotore della lama rotante nell'alloggiamento con la velocità di rotazione, tre volte il rotore del rotore dell'albero motore del motore è installato nel caso di cuscinetti rotolanti ed è guidato da un cuneo o cinturino. Il tipo di compressore "comando" non consuma non più del 2% del potere del motore. L'unità "Comprerelex" non è un compressore nel senso completo della parola, dal momento che il rotore ha solo canali paralleli all'asse di rotazione. In questi canali, l'aria che scorre nel motore è compressa dalla pressione dei gas di scarico. Le lacune finali del rotore garantiscono la distribuzione di gas di scarico e aria attraverso i canali del rotore. Al circuito esterno del rotore ci sono piastre radiali con piccoli spazi vuoti con la superficie interna dell'alloggiamento, in modo che i canali siano formati chiusi su entrambi i lati dai coperchi di fine.

Nel coperchio destro ci sono finestre e fornire gas di scarico dal motore all'unità dell'unità e gper rimuovere i gas di scarico dall'alloggiamento alla tubazione di scarico e quindi - nell'atmosfera nel coperchio sinistro ci sono finestre b.per fornire aria compressa nel motore e ai finestrini d.per la fornitura di aria fresca nell'alloggiamento dalla pipeline di ingresso e.Spostamento dei canali durante la rotazione del rotore li causa alternativamente con le condotte di scarico e di aspirazione del motore.

Quando si apre la finestra masi verifica un'onda d'urto di pressione, che, alla velocità del suono, si sposta su un'altra estremità della tubazione di scarico e manda simultaneamente i gas spessi nel canale del rotore, senza mescolarli con aria. Quando questa onda di pressione raggiunge l'altra estremità della tubazione di scarico, la finestra B e l'aria compressa aria nel canale del rotore verrà spinto da esso nella tubazione nelal motore. Tuttavia, anche prima che i gas di scarico in questo canale del rotore si avvicinino alla sua estremità sinistra, il sonno chiude la finestra mae poi la finestra b., E questo canale del rotore con i gas di scarico è sotto pressione da entrambi i lati sarà chiuso con le pareti finali del caso.

Nell'ulteriore rotazione del rotore, questo canale con gas flutter si adatta alla finestra g.nel tubo di laurea, il filo e i gas spesi arriveranno dal canale. Quando si sposta il canale passato di Windows g.lasciare i gas di scarico vengono espulsi attraverso Windows d.aria fresca, che, riempiendo l'intero canale, soffia e raffredda il rotore. Passando le finestre g.e d,il canale del rotore riempito con aria fresca è di nuovo chiusa su entrambi i lati dalle estremità dell'alloggiamento e, quindi, pronto per il ciclo successivo. Il ciclo descritto è molto semplificato rispetto a ciò che sta accadendo in realtà e viene eseguito solo nella gamma ristretta della frequenza di rotazione del motore. Qui la ragione del fatto che conosciuta negli ultimi 40 anni in questo modo non è applicata nelle auto. Negli ultimi 10 anni, le opere di Brown & Brovery, il completamento del "ComplN" è significativamente migliorato, in particolare, è stata introdotta una camera aggiuntiva nella copertura finale, fornendo una fornitura di aria affidabile in un'ampia gamma di velocità del motore, incluso ai suoi piccoli valori.

"Compliano" superiore è stato testato auto a trazione integrale Aumento della perdita della ditta austriaca "Steeher-Daimler-Pooh", su cui sono stati installati Diesels "Opel Record 2,3D" e Mercedes-Benz 200D.

Il vantaggio del metodo "Complart" in confronto con il turbocompressore è la mancanza di ritardare l'aumento della pressione della pressione dopo aver premuto il pedale di controllo. L'efficienza del sistema turbocompresso è determinata dall'energia di gas di scarico a seconda della loro temperatura. Se, ad esempio, con la potenza totale del motore, la temperatura del gas di scarico è di 400 ° C, quindi in inverno ci vogliono diversi minuti per raggiungerlo. Un vantaggio significativo del metodo Compliano consiste anche nell'ottenere una grande coppia del motore a basse frequenze di rotazione, il che consente di applicare un riduttore con un numero minimo di passaggi.

Il set rapido di potenza del motore mentre si preme il pedale di controllo è particolarmente desiderabile per macchine da corsa L'azienda italiana di Farrari sta vivendo un modo per ridurre il "Complan" sulle sue auto da corsa, poiché quando si utilizza un turbocompressore per una rapida risposta al motore alla posizione del pedale di controllo quando la macchina da corsa del turno è necessario utilizzare in precedenza sistema di regolamentazione complesso.

Durante il test di un sistema di qualità superiore "si ribelli" sui motori Shes-Ticillion delle auto da corsa "Ferrari" della classe F1.c'era una risposta del motore molto veloce per spostare il pedale del controllo

Per ottenere la pressione massima pressurizzazione su questi motori, è stato utilizzato un raffreddamento ad aria adeguato. Attraverso il rotore del complesso "Compliano" passa una quantità maggiore di aria rispetto al motore, poiché la porzione aerea viene utilizzata per raffreddare l'unità indurita. È molto vantaggioso per i motori da corsa, che e al lavoro iniziano quasi con flusso completo Aria attraverso un radiatore di raffreddamento intermedio. In queste condizioni, il motore con l'unità "Compliano" sarà al momento dell'inizio per essere nello stato della temperatura migliore per entrare piena potenza.

L'uso di un'unità di comprensione "Complan" invece di un turbocompressore riduce il rumore del motore, in quanto funziona a una velocità di rotazione inferiore. Alla fase iniziale dello sviluppo, la velocità del rotore era la ragione per l'aspetto del rumore della stessa frequenza del turbocompressore. Questo svantaggio è stato eliminato da una fase irregolari dei canali attorno alla circonferenza del rotore.

Quando si applica il sistema Comprerelex, il riciclaggio dei gas di scarico è significativamente semplificato, utilizzato per ridurre il contenuto in essi. Nox.Di solito il riciclaggio viene eseguito selezionando una parte dei gas di scarico dal tubo di scarico, il loro dosaggio, il raffreddamento e la fornitura del motore nella pipeline di aspirazione. Nel sistema di comando, questo schema può essere significativamente più facile, poiché la miscelazione di gas di scarico con un flusso di aria fresca e il loro raffreddamento si verifica direttamente nei canali del rotore.

Modi per aumentare l'efficienza meccanica del motore a combustione interna

L'efficienza meccanica riflette il rapporto tra l'indicatore e la potenza del motore efficiente. La differenza di questi valori è causata da perdite associate al trasferimento di forze di gas dal fondo del pistone al volano e con l'azionamento dell'apparecchiatura ausiliaria del motore. Tutte queste perdite devono sapere esattamente quando il compito è quello di migliorare l'efficienza del carburante del motore.

La parte più significativa delle perdite è causata da attrito nel cilindro, frizione più piccola in cuscinetti ben lubrificati e azionamento richiesto per l'hardware del motore. Le perdite associate all'assunzione dell'aria nel motore (perdite di pompa) sono molto importanti, poiché aumentano in proporzione al quadrato della frequenza di rotazione del motore.

La perdita di potenza richiesta per guidare le apparecchiature che fornisce il funzionamento del motore include l'alimentazione all'unità del meccanismo di distribuzione del gas, pompe per il gas, l'acqua e il carburante, la ventola del sistema di raffreddamento. Se raffreddato, la ventola di alimentazione dell'aria è un elemento del motore integrale durante la prova sul supporto, mentre nei motori di raffreddamento del liquido durante il test della ventola e il radiatore sono spesso assenti e l'acqua dal circuito di raffreddamento esterno viene utilizzato per il raffreddamento. Se il consumo energetico della ventola del motore del raffreddamento del liquido non viene preso in considerazione, ciò fornisce una notevole sovrastimazione delle sue premissioni economiche e potenti rispetto al motore di raffreddamento dell'aria.

Altre perdite di guida Attrezzature sono associate a un generatore, pneumocompressore, pompe idrauliche necessarie per l'illuminazione, garantendo strumenti, sistema di frenatura, sterzo per auto. Durante il test del motore sul supporto dei freni, è necessario determinare con precisione cosa considerare ulteriori apparecchiature e come caricarlo, in quanto è necessario per le caratteristiche di confronto oggettivo. motori diversi. In particolare, questo si riferisce al sistema di raffreddamento dell'olio, che, quando si sposta la macchina, viene raffreddato soffiando la padella dell'olio con aria, assente durante il test sul supporto del freno. Durante il test sul supporto del motore senza ventola, le condizioni di salto di condotte non sono riprodotte, il che causa un aumento delle temperature nel tubo di ingresso e porta a una diminuzione della grandezza del coefficiente di riempimento e della potenza del motore.

Il posizionamento del filtro dell'aria e la quantità di resistenza della pipeline di scarico deve essere conforme al motore nel veicolo in macchina. Queste importanti caratteristiche devono essere prese in considerazione al confronto delle caratteristiche di vari motori o di un motore destinato all'uso in varie condizioni, ad esempio, in un passeggero o in auto da carico, un trattore o per guidare un generatore fisso, un compressore, ecc.

Quando il carico del motore diminuisce, la sua efficienza meccanica si deteriora, poiché il valore assoluto della maggior parte delle perdite non dipende dal carico. Un esempio visivo è il funzionamento del motore senza un carico, cioè al minimo quando l'efficienza meccanica è zero e l'intera potenza dell'indicatore del motore viene spesa per superare le sue perdite. Quando il motore carica del 50% o inferiore, il consumo specifico del carburante rispetto al pieno carico aumenta significativamente, e quindi utilizzare per guidare un motore maggiore di quanto è richiesto, la potenza è completamente antieconomica.

L'efficienza del motore meccanica dipende dal tipo di olio utilizzato. Applicazione B. orario invernale L'aumento degli oli di viscosità porta ad un aumento del consumo di carburante. Il potere del motore ad altitudini elevate sopra le gocce del livello del mare a causa di una diminuzione della pressione dell'atmosfera, ma le sue perdite non sono praticamente modificate, come risultato della quale il consumo specifico del carburante aumenta allo stesso modo in cui si svolge a carico parziale del motore.

Perdite di attrito nel gruppo e cuscinetti del cilindrofono

Le maggiori perdite del motore sono causate dall'attrito del pistone nel cilindro. Le condizioni per lubrificare le pareti del cilindro sono molto insoddisfacenti. Lo strato di olio sul muro del cilindro quando la posizione del pistone in NMT è sotto l'azione dei gas di scarico caldi. Per ridurre il consumo di olio, l'anello a catena dell'olio rimuove parte di esso dalla parete del cilindro quando il pistone si sposta verso il NMT, tuttavia, lo strato di lubrificazione tra la gonna del pistone e il cilindro viene conservato.

Il più grande attrito provoca il primo anello di compressione. Quando il pistone si sposta sulla VMT, questo anello si basa sulla superficie inferiore della scanalatura del pistone e della pressione derivante dalla compressione, e quindi la combustione della miscela di lavoro, premela sulla parete del cilindro. Poiché il regime di lubrificazione dell'anello del pistone è meno favorevole a causa della presenza di attrito secco e ad alta temperatura, quindi le perdite di attrito qui sono la più alta. La modalità di lubrificazione del secondo anello di compressione è più favorevole, ma l'attrito rimane significativo. Pertanto, il numero di anelli del pistone influisce anche sull'entità della perdita di attrito del gruppo cilindrofono.

Un altro fattore sfavorevole è la pressatura del pistone vicino al NMT alla parete del cilindro della pressione dei gas e le forze di inerzia delle masse mobili alternative. Ad alta velocità motori auto Le forze inerziali hanno una maggiore quantità del gas. Pertanto, il carico più grande collegamento cuscinetti di collegamento nella VTC dell'orologio di uscita quando l'asta di collegamento è allungata da forze inerziali attaccate alle sue teste superiori e inferiori.

La forza che agisce lungo l'asta di collegamento è piegata sulle forze dirette lungo l'asse del cilindro e normalmente al suo muro.

I cuscinetti rotolanti nel motore usano proficuamente con grandi sforzi su di loro. È consigliabile, ad esempio, per posizionare "rocker della valvola sui cuscinetti dell'ago, come cuscinetti a rulli, i cuscinetti a rulli sono stati utilizzati anche come cuscinetti dei dita del pistone, soprattutto nei motori ad alta potenza a due tempi. Il pistone e il cuscinetto del dato del pistone del Il motore a due tempi nella maggior parte dei casi è caricato solo in una direzione, quindi il film olio richiesto non può essere formato nel cuscinetto scorrevole. Per una buona lubrificazione del cuscinetto scorrevole nella testa superiore della canna, lungo l'intera lunghezza della sua manica in Questo caso, le scanalature lubrificanti trasversali vengono eseguite a una tale distanza l'una dall'altra, in modo che i film dell'olio possano formare durante l'oscillazione in questo posto..

Per ottenere piccole perdite di attrito nel gruppo del cilindro-porzione, è necessario disporre di pistoni con peso yeb, un piccolo numero di anelli a pistone e uno strato protettivo su una gonna a pistone, proteggendo il pistone dal prepotente e in jamming.

Perdite nello scambio di gas

Per riempire il cilindro con aria, è necessario evitare cadute di pressione tra il cilindro e l'ambiente esterno. Il taglio del cilindro all'assunzione, operando nella direzione opposta al movimento del pistone, e la rotazione della frenatura dell'albero motore dipende dalle fasi della distribuzione del gas, il diametro della pipeline di ingresso, così come dalla forma del canale di ingresso, necessario, ad esempio, per creare aria nel cilindro. Il motore in questa parte del ciclo funge da pompa d'aria e parte dell'energia dell'indicatore del motore viene consumata sulla sua unità.

Per un buon riempimento del cilindro, è necessario che le perdite di pressione proporzionali al quadrato della frequenza di rotazione del motore quando si riempiono il ripieno. Una natura simile della dipendenza dalle velocità di rotazione ha anche perdite di attrito nel Gruppo cilindropional, e poiché questo tipo di perdite prevale tra gli altri, le perdite totali dipendono anche dal secondo grado di velocità del motore. Pertanto, l'efficienza meccanica con le crescenti gocce di velocità di rotazione e il consumo di carburante specifico è peggiore.

Alla massima potenza del motore, l'efficienza meccanica è di solito 0,75, e con un ulteriore aumento della velocità di rotazione, si verifica una rapida caduta di energia efficiente. A velocità massima e carichi parziali del motore, efficiente efficienza è minima.

Le perdite per lo scambio di gas includono i costi energetici associati a spurgare il carter dell'albero motore. I motori a quattro tempi a quadri singoli hanno le più grandi perdite, in cui l'aria viene assorbita nel carter per ogni pistone e viene ripetutamente spinto fuori. Grande volume di aria pompabile è anche motori a due cilindri con posizioni a forma di V e peposite di cilindri. Questo tipo di perdita può essere ridotto impostando la valvola di ritegno che crea pro capite nel carter. I tagli di Carter riducono anche le perdite di olio a causa di perdite. Nei motori multi-cilindri, che un pistone si muove verso il basso, e l'altro verso l'alto, il volume del gas nel carter non cambia, ma le sezioni vicine dei cilindri dovrebbero avere una buona con l'altra.

Perdite sull'attrezzatura del motore ausiliaria azionamento

Il valore delle perdite di equipaggiamento è spesso sottovalutato, sebbene abbiano un grande impatto sull'efficienza meccanica del motore. Perdite ben studiate sul meccanismo di azionamento della distribuzione del gas. Il lavoro speso quando la valvola è aperta è parzialmente rimborsabile quando la molla della valvola lo chiude e quindi mosse albero a camme. Perdite sull'unità della distribuzione del gas relativamente piccola e con la loro diminuzione, è possibile ottenere solo un piccolo risparmio di costi per le unità. A volte l'albero a camme è posizionato sui cuscinetti rotolanti, ma si applica solo ai motori delle auto da corsa.