Tehnoloogia kroomi protsess

Kroomi osade parandamise tehnoloogilised toimingud teostatakse järgmises järjestuses.

Mehaaniline taastamine. Kroovitud osade pinnad lihvivad kulumise jälgi eemaldamist ja saada vajalikku geomeetrilist kuju.

Orgaaniliste lahustite ja tuuleklaasi mähkimise osad. Lahustitena kasutatakse bensiini, petrooleeni, trikloroetaani, benseeni jne.

Varuosade paigaldamine suspensioonile. Anoodipinnast võrdselt kaitstud osad on vaja jälgida. Vann tuleb laadida sama peatamisega tugevdatud homogeensete osadega. Ripatsi ja kontaktid peavad olema valmistatud identsetest materjalidest. Kontaktkonksud soovitatakse olla valmistatud pronksist ja vasest. Seda kasutatakse suspensiooni, terasest materjalina arvutatakse suspensioonide ristlõiked, lähtudes praegusest tihedusest 0,7 ... 1,0 a / mm2. Päevane anoodid puhastatakse oksiidide ja elektrolüütide plaatidest.

Elektrolüüdi temperatuur on 60 ... 70 °, praegune tihedus - 5 ... .15 A / DM2. Kokkupuude aeg katoodil - 2 ... 3 min ja anood - 1 ... 2 min. Pärast rasvaärastamist pestakse üksikasjad kõigepealt kuuma veega (60 ... 80 °) ja seejärel külma. Rasvaärastus peetakse täielikuks, kui pärast vee pesemist on pind ühtlaselt. Pärast rasvaärastus on isoleeritud1 pinnad ei kuulu kroomi. Isolatsiooni jaoks saate kasutada perchlorovinüüllakk, ak-20 lakki, tselluliidi, viniplar, pleksiklaasi, klorvinüültorud või kloorinüül-lindi.

Disciering on protsesside töötlemise protsess kroomi * elektrolüütides, mis koosneb 100 g kroomi anhüdriidist (czoz) ja 2 ... 3 g väävelhapet (H & SO4) 1 liitri vees.

Terasest osade dekandumine (söövitamine) viiakse läbi 30 ... 90 s praeguse tihedusega 25 ... 40 A / DM2. Ja halli malmi detailide jaoks saavutatakse parimad tulemused siduri tugevuse mõttes suurepärase tihedusega 20 ... 25 A / DM2 ja katkestamise kestus 25 ... 30 sekundit. Elektrolüütide temperatuur kõigil juhtudel peaks olema 55 ... 60 ° C.

Chrome'i protsess. Pärast anodiga dekonstrueerimist laaditakse osad kroomi vannisse ja soojendatakse neid välja, kui praegune on välja lülitatud 5 ... 6 minutit ja seejärel andke täieliku voolu vastavalt kroomirežiimile. Kui kroomitud valatud rauast osad alguses 3 ... 5 minutit, on "voolu push" on antud tihedusega, 2 ... 2,5 korda kõrgem kui valitud režiim. Elektrolüütide temperatuuri kõikumised võivad olla ± 1 ° C piires. Praegused vaheajad ei ole elektrolüüsi protsessis lubatud, kuna need põhjustavad kroomi katmist. Protsessi saate jätkata pärast praeguse vaheaega, kui kroomitud pind allutatakse anoodilisele söövitamisele voolu tihedusega 25 ... 30 A / DM2 30 ... 40 s jaoks ja seejärel muutke praegust suunda. Sellisel juhul peaks kroomi sadestamine algama katoodi praeguse tihedusega 20 ... 25 A / DM2 ja järk-järgult suureneb normaalseks.

Kroomi anoodid on valmistatud puhast plii või sulamist, mis koosneb 92-st ... 93% plii ja 7 ... 8% antimonist. Anodes valmistatud puhtast plii on rohkem kaetud lahustumatu ja mitte-juhtiv kile kroomi-oksüdaalsete plii kui anodees plii sulamist ja antimonist. Enamikul juhtudel on anoodid valmistatud lamedaks ja silindrilisteks. Kui anode komplekti konfiguratsiooni kroomitud osad määratakse katoodi kujul. Kaugus anoodide ja detailide vahel soovitatav Tee 30 ... 35 mm, kuid mitte rohkem kui 50 mm. Vahekaugus vanni põhjast peab olema vähemalt 100 ... 150 mm ja elektrolüüdi ülemise tasemest - vähemalt 50 ... 80 mm. Elektrolüütide tase peab olema vanni ülemise servade all 100 ... 150 mm. Kui osad on vannis pakitud, on vaja, et kõik anoodide piirkonnad on katoodi vastupidistest osadest võrdselt eemaldatud. Samal ajal paksus kroomi kihi paksus kogu osa kogu pinnale.

Anoodide ja osade (katoodid) sukeldamise sügavus vannis peaks olema samad, kuna erinevates sügavustes servade servade moodustub paksenemist, moonutav vorm. Kroomi kihi sadestamise määr voolutihedusega 40 ... 100 A / DM2 on 0,03 ... 0,06 mm / h.

Pärast kroomiprotsessi lõpuleviimisel on osad vannist vabastatud ja koos suspensioonidega pestakse külmas vees (elektrolüüdi kogumis) 15 ... 20 s. Lõpuks pestakse detailid külma jooksva veega.

Katmise töötlemine. Pesti ja kooritud osad allutatakse mõnikord kuumtöötlemise temperatuuril 150-200 ° C juures 2 ... 3 tundi ja seejärel mehaanilist.

Ringid kasutatakse pehme või keskmise kõvaduse lihvimiseks tera suurusega 60 kuni 120. Jahvatamist viiakse läbi intensiivse jahutamisega vedelikuga ja 20 ... / s ja üle selle ringiga. 12. osa pöörlemiskiirus ... 20 m / min.

Elektrolüüsi režiimid. Kroomi sadestusprotsess ja kroomi katte omadused sõltuvad režiimist, mille juures sadestatakse metallpinna kroomi, mis on praeguse katoodtihedusest ja elektrolüütide temperatuurist. Kõige selgem idee elektrolüüsirežiimide ligikaudsetest piiridest, mis tagavad, et kroomi saamine, läikiv ja piima sadestamine annab praeguse tiheduse diagrammi ja temperatuuri (DK-T), mis on näidatud joonisel fig.

Hall kroomi sette ilmub katoodil madala elektrolüüsi temperatuuril (35 ... 50 ° C) ja laias valikus praeguste tiheduste. Suurepärane * kroomi sadestamine on kõrge kõvadus (6000 ... 9000 N / mm2), kõrge kulumiskindlus ja väiksem ebakindlus.

Joonis fig. 19. Kroomide sademete tsoonid.

Piimakroomi saadakse kõrgematel temperatuuridel, elektrolüütides (üle 70 ° C) ja laias praeguse tiheduse intervalliga. Piimapassi sademeid iseloomustab vähendatud kõvadus (4400 ..- 6000 N / mm2), plastilisus ja suurenenud korrosioonikindlus.

Poorne kroom. Putikroomi kasutatakse hõõrdeosade remondis paari erinevate metallide ja sulamite puhul kõrge spetsiifilise surve ja ringikujuliste kiirustega või kõrgematel temperatuuridel. Sellistel detailidel on sisepõlemismootorite, väntvõllide jne silindrihülsid

Poorse kroomi katted võib saada mehaaniliste, keemiliste ja elektrokeemiliste meetoditega.

Mehaanilise meetodiga pinnal osaliselt kroomi, süvendid kujul pooride või kanalite. Sellist preparaati pakuvad üldine rull, shot lõhkamine ja muud meetodid. Pärast kroomitud eeskirjade eiramisi valmistamisel reprodutseeritakse.

Keemiline meetod saadakse poorsusega pinna söövitamisega vesinikkloriidhappes.

Kõrgeim jaotus saadi elektrokeemilise meetodi saamise poorse kroomi. See meetod on sama kompositsiooni elektrolüüdi kroomitud osade anoodi töötlemine. Sõltuvalt kroomirežiimidest võib kroomitud katete poorsus olla kahte tüüpi - kanal ja punkt. Silindrihülsi parandamisel kasutatavad silindrite varrukad, väntvõllid jms osad, kasutatakse kanali tüüpi poorsust. Takuk\u003e poorsus ja hõõrdeainete hõõrdeainete puhul väikseim kulumine võib saada elektrolüüdi kroomimisel, mis koosneb 250 g CG03-st ja 2,5 g H2S04-st 1 liitri vee kohta elektrolüütidemperatuuril 60 + 1 ° C ja katoodi praegune tihedus 55 ... 60 A / DM2. Etching viiakse läbi anoodi praeguse tihedusega 35 ... 45 A / DM2 8 minutit samas elektrolüütides.

Point poorsus moodustub kroomimisel universaalse elektrolüüdi juures praeguse tihedusega 45 ... 55 A / DM2 ja temperatuur 50 ... 55 ° C. Anodic ravi viiakse läbi samamoodi nagu torukujulise poorsuse all, st praegusel tihedusel 35 ... 45 A / DM2 8 minutit.

Kroom isereguleeriva elektrolüüdiga. Hiljuti on välja töötatud uus kroomi elektrolüüt, mida nimetatakse kiire isereguleerivaks, selle kompositsiooniks: Chrome 'anhüdriid - 225 ... 300 g / l, silkmontluoriidi kaalium - 20 g / l ja sulfaat strotium - 6 g / l.

Sellisel elektrolüütel on praegune väljumine kroomi ajal 17 ... 22%. Seda nimetatakse isereguleerivaks, sest elektrolüüsiga toetab see automaatselt kroomi elektrolüütide manustatud anioonide vajalikku kontsentratsiooni. See juhtub kaaliumi siidi siidi siidi ja sulfaadi strontsiumi kõva lahustuvate soolade tõttu, mille lahustuvus varieerub sõltuvalt kroomianhüdriidi ja elektrolüütide temperatuuri kontsentratsioonist.

Et saada kulumiskindel kattekiht isereguleeriva elektrolüüdi, on soovitatav jälgida järgmisi kroomi režiimid: Praegune tihedus 50 ... 100 A / DM2, elektrolüütide temperatuur 45 ... 55 ° C. Piimane sademeid võib saada elektrolüütide temperatuuril 55 ... 70 ° C ja praegune tihedus 20 ... 35 A / DM2. Microhardness katete isereguleeriva elektrolüüdi on 3000 ... 13 000 N / mm2.

Sellise elektrolüüdi puudumine on terase ja teiste metallide tugev interaktsioon, mille tulemuseks on töödeldud pindade ülestõmbumine. Seetõttu laadige osad vanni ainult siis, kui praegune on sisse lülitatud. Enesereguleeriva elektrolüütide kroomitud anodees on soovitatav kohaldada sulamist: 90% plii ja 10% GOST tina. Enesereguleeriva elektrolüüdi valmistamiseks lahustatakse kroomi vanni soovitud koguse kroomianhüdriidi koguse ja täita vee töötasemele. Kroomnhüdriidi eelkroomi anhüdriidi analüüsitakse väävelhappe sisaldusel, mis eemaldatakse elektrolüütist, lisades sellele süsinikdioksiidi või strontsiumi. 2.2 ... 2,3 g süsinikdioksiidi või 1,53 g süsinikdioksiidi süstitakse 1 g väävelhappe kohta. Pärast väävelhappe sadestumist elektrolüütis, soovitud kogus sulfaat-strotium ja sillaga kaaliumi viiakse ja kuumutatakse temperatuurini 50 ... 60 ° C. Küte kestab 15 ... 16 tundi perioodilise segamisega iga 2 ... 3 tundi. Pärast seda on elektrolüüt töövalmis.

Reguleerige elektrolüütide süstemaatilise lisamisega Chrome anhüdriidi lisamisega. Koos kroomi anhüdriidiga sisestatakse süsinikdioksiid. Kaalium siidmontluoriidi ja sulfaat strotium koguses 1 g / l lisatakse siis, kui ekstraheeritud osade pind on lähenemas 1 m2.

Kroomi katte kontrollimine. Tootmistingimustes tuleb katte kvaliteeti kontrollida kroomitud pindade välise kontrolli ja mõõtmise abil. Välise kontrolli all on vaja pöörata tähelepanu sära, deleniate ja tiheduse sade, ühtsuse ja koorimise ja muude nähtavate defektide puudumise tõttu. Katte defektid saadakse kroomi vannide tööl tõrkete tõttu, näiteks katte koorimine toimub ebapiisava rasvaärastamise ja dekandumise tulemusena, samuti praeguste vaheaegade juuresolekul kroomiprotsessi ajal. Kaitsev sademed ilmub piisavalt kontaktandmed suspensiooniga või kõrgendatud voolutihedusega. Mitte-ühtne katmine võib olla plii kromaadi kile moodustumisel anoodidel, väävelhappe puudumine, kolmevalentse kroomi liigne. Ülaltoodud defektide vältimiseks on vaja reguleerida elektrolüüte ja kõrvaldada muud probleemid kroomi vanni töös.

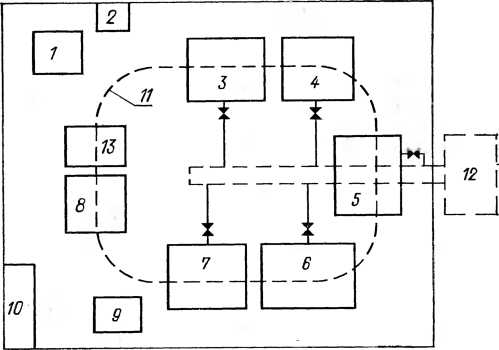

Seadmed. Kroomiosade osade taastamise seadmete paigutus on toodud joonisel 20.

Praegused allikad - sirgendajad pingega 12V VaKG-12 / 6-3000, WAGG-12 / 600M, YOU-600/300 jt, samuti madalpinge AND Generaatorid 500/250, 750/375, 1000/500, 1500 / 750. Elektrolliskava ala vannid on valmistatud lehtteras 4 ... 5 mm. Pesemis- ja rasvaärastusvannide ees ei ole vaja. Kroomavanni sisepind on vooderdatud juhtmega.

Joonis fig. 20. Seadmete asukoht

Taastamispaikil

Chrome'i detailid:

1 - alaldi; 2 - Elektriline paneel;

3 - vann elektrokeemilise rasvaärastamise jaoks;

4 - vann kuuma loputamise jaoks;

5 - Vann külma loputamise jaoks;

6 - vann deklareerimiseks;

7 - vann kroomitus;

8 - Vann elektrolüütide hõivamiseks;

9 - kuivatusabineti; 10- Rathing Remond;

11 - Elektrotelfer;

12 - kogumise neutraliseerija;

13 - Tabel paigaldamiseks ja demonteerimiseks.

Materjalid. Hinnanguline tarbimine materjalide grammides 1 dm2 vähendatud pinna keskmine paksus kattekihi 0,1 mm kroomi ajal universaalses elektrolüüdi on toodud tabelis 13.

1 DM2 pinna taastamise maksumus kroomi kroomiga universaalse elektrolüüdiga, mille kattekihi paksus on 0,1 mm umbes 44,8 kopikat., 0,2 mm - 52,0 kopikat., 0,3 mm - 58,6 kopikat.

Elektrolüütiline raud on helehall, on piisavalt suur kõvadus ja kulumiskindlus. Elektrolüütilise raua keemiline koostis sõltub elektrolüüsis kasutatavate algmaterjalide koostisest.

Tavalises sadestustes terasest lahustuvate anoodide abil on katte lisandite sisaldus: 0,035 ... 0,06% C; 0,03 ... 0,05% s; 0,05 ... 0,01% p, 0,0009 ... 0,023% si; Kuni 0,01% MP.

Raua elektrolüütilises sadestustes on ka selliste metallide lisandid ka nende metallide sisalduse tõttu anoodide ja elektrolüütide sisalduse tõttu. Lisaks sisaldab elektrolüütiline raud märkimisväärset kogust vesinikku, mis on esile tõstetud katoodil koos rauaga. Rauda aatomi kaal 55.85. Elektrokeemiline ekvivalent 1,042 g / a-h.

Elektrolüüdi kompositsioonid. Remondiettevõtetes olid ajakirja suurim paljundamine kahest osast, mis koosnevad kahest komponendist, mis koosnevad kahest komponendist: raua- ja vesinikkloriidhappekloriid. Remondipraktikas kasutatakse kõige sagedamini nelja tüüpi elektrolüüdi kloriidi tüüpi, mida iseloomustab rauakontsentratsioon.

Madala kontsentreeritud elektrolüüt sisaldab 200 ... 250 g / l raudkloriidi (FECL2-4H20). Temperatuuril 60 ... 80 ° C ja praegune tihedus 30 ... 50 A / DM2 tagab elektrolüüdi tiheda, sujuva peentootmisega raua sadestamise valmistamise kõvadusega 4500 ... 6500 N / mm2 , paksus 1,0 ... 1,5 mm. Raud saagis voolu üle on 85 ... 95%. Raua sadestamise kiirus on 0,4 ... 0,5 mm / h küljele. Elektrolüüt võimaldab happesuse võnkumist elektrolüüsil 0,8 kuni 1,5 g / l, mis peegeldub pisut katte mehaanilistes omadustes. Selle elektrolüüdi puuduseks on rauakontsentratsiooni järkjärguline suurenemine elektrolüüsi protsessis anoodide lahustumise kiiruse ja raua sadestamise kiiruse vastuolu tõttu, mis põhjustab raskusi rahvaste vanni säilitamisel.

Optimaalse kontsentratsiooni keskmine elektrolüüdi keskmine elektrolüüt sisaldab 300 ... 350 g / l raudkloriidi (FECL2-4H20). Selle elektrolüüdi katoodi raua saagis temperatuuril 75 ° C ja praegune tihedus 40 A / DM2 on 96%. Selles Voolu elektrolüüdi anoodne ja katoodi väljundid muutuvad ligikaudu samaks, raua kontsentratsioon jääb peaaegu muutumatuks ja elektrolüütide pikka aega raua kontsentratsioonis ei vaja reguleerimist. Praegu on see elektrolüütide remondiettevõtetes laialdaselt kasutatud.

Midcediosed elektrolüüdi sisaldab 400 ... 450 g / l raudkloriidi. Elektrolüüdi kasutatakse piisavalt kõrge kulumise ja suhteliselt madala kõvadusega osade taastamiseks. Elektrolüüt võimaldab saada sujuvaid tihedaid katteid, mille paksus on kuni 2 mm ja kõvadus 2500 ... 4500 N / mm2. Elektrolüüt leiab ka taotluse taastada istekohad korpus, esemed.

Kinnitatud elektrolüüt sisaldab 600 ... 680 g / l raudkloriidi. Elektrolüüt temperatuuril 95 ... 105 ° C ja praegune tihedus 5 ... 20 A / DM2 võimaldab teil saada pehme (120 ... 200 kg / mm2), viskoossed katted paksus 3 ... 5 mm ..

Hiljuti on välja töötatud külma elektrolüüdid, mis võimaldavad teil kasutada kõrgemat praegust tihedust ja tagades suure protsessi tulemuslikkuse.

Kloriidi margase MPS12-4N20 askorbiinhape Double-Terminal Iron FECL2-4H20 kloriid MPS12-4N20 kaaliumkloriidi KS1 (või) NaCl askorbiinhappe ballettraud FECL2 * 4H20 Sulfaat raud FE04 * 7H20 metüülsulfaat Iron Fe (CH3OSO3) 2 * 4N20

Kloriidi elektrolüüte ilma lisanditeta, tabelis * võimaldavad teil saada kvaliteetseid kulumiskindlaid katteid, mille paksus on 0,6 ... 1,0 mm ja taastada laia valikut kulunud esemeid tavapärastele jõudlustele ja nominaalsetele suurustele. Elektrolüüt, mis sisaldab kahemõõtmelist rauda ja jodiidi kaaliumi, tagab kvaliteetse sadestamise, raua "sisendi, mille suhtes kohaldatakse asümmeetrilist vahelduvat voolu.

Askorbiinhappe olemasolu elektrolüütides võimaldab elektrolüüsi elektrolüüsi läbiviimiseks mitmesuguste pH väärtustega vahemikus 1,8 kuni 6,0, mis lihtsustab elektrolüütide happesuse kontrolli. Elektrolüüt, mis koosneb kahe meetri raudst ja metüülsulfaat-raudast, võrreldes kloriidiga on vähem agressiivne ja vastupidavam oksüdatsioonile. Sellest elektrolüütidest saadud katted on vähem pragusid, millel on ühtlasemat struktuuri.

Elektrolüüdi ettevalmistamine ja reguleerimine. Elektrolüüdi kloriidi valmistamiseks kasutatakse kahe meetri rauda (FE € L2-4H20).

Samikhape (NS1) kasutatakse erinevate kontsentratsioonide vesilahuse kujul, mille tihedus on 1,14 kuni 1,20. Elektrolüüdi valmistamine toimub järgmises järjekorras. Vann valatakse voolu või destilleeritud ruumi temperatuurivett ja lisatakse vesinikkloriidhape kiirusega 0,5 g / l vett. Happelises vees, kahe varraste rauast, haarates nõutud kontsentratsiooni ja segati täielikku lahustumist. Pärast kahe meetri raua lahustamist peab elektrolüüt seisma 1 ... 2 tundi, kuni kerge roheline värv saabub. Seejärel testitakse elektrolüüdi happesuse jaoks. Tavaline happesus peaks olema pH 0,8 ... 1,2. Vajadusel lisage puuduva happe kogus vastavalt selle tihedusele allpool.

Happe tihedus, g / cm3 1,14 1,15 1,16 1,17 1,18 1,19 1,20 happe arv, g / l 20 19 18 17 16 15 14 kogus hapet, cm * / l ... ... 18 16,6 15,5 14,6 13,6 12.6 11.6

Sel viisil valmistatud elektrolüüt tuleks välja töötada vooluga tihedusega 30 A / DM2 ja SA-i anoodide ja katoode pindade suhe: SK \u003d 2: 1 kaks tundi.

Elektrolüütide kaal (tihedus) g / cm8 1,12 1,1,15 1,17 1,20 1,23 1,26 1,29 1,32 1,35

Rauakontsentratsioon, g / l ... 200 260 300 350 400 450 500 550 600.

Elektrolüütide happesuse reguleerimist saab läbi viia Ryfani indikaatorpaberi abil, mille pH on 0,3 ... 2.2 või LPU-01 potentsiomeetrid, LPM-60.