Distribuční hřídel Výkres ZIL 130. Hlavní čas pro vytápění vyhřívané hrany, min

V téměř všech čtyřdobých pístových spalovacích motorech je distribuční mechanismus plynu na bázi vačkového hřídele. Vše o vačkových hřídeli, jejich stávajících typech, návrhů a vlastnostech práce, stejně jako o správné volbě a nahrazení hřídelí v navrhovaném článku.

silniči (motory se spodní částí hřídele); Instalace do hlavy bloku (motory s horním uspořádáním hřídele). Obvykle nejsou v dolních hřídeli žádné další prvky, jejich mazivo se provádí v důsledku oleje mlhy v klikové skříni a přívodu oleje pod tlakem na nosné čáry přes objímku. V horních hřídeli je často přítomen podélný kanál a příčné vrtačky jsou vyrobeny v podpěrném člunu - to zajišťuje mazání shek z přívodu oleje pod tlakem. V motoru může být jeden nebo dva RVS, v prvním případě, jeden hřídel poskytuje pohon všech ventilů, v druhém případě jeden hřídel poskytuje jednotku pouze inkoustové ventily, druhý je jen venku. V souladu s tím, na obecném RV, počet vaček odpovídá počtu všech ventilů a na každé ze samostatného RV, počtu vaček dvakrát menší než celkový počet ventilů. RV pohon může být prováděn s pásem, řetězy nebo převodovky přímo spojené s převodovkou klikového hřídele. Dnes nejčastěji používajíZařízení a princip vačkového hřídele

Auto motor je komplexní mechanismus, jedním z nejdůležitějších prvků, jejichž je vačkový hřídel, který je součástí načasování. Z přesného a nepřerušovaného provozu vačkového hřídele z velké části závisí na normálním provozu motoru.

o motoru zařízení může mít mechanismus distribuce plynu spodní nebo horní umístění ventilů. K dnešnímu dni je častější časování s horním uspořádáním ventilů. Tento design umožňuje urychlit a usnadnit proces služby, včetně nastavení a opravy vačkového hřídele, pro které náhradní díly pro vačkový hřídel. Zařízení vačkového hřídele ze strukturního hlediska je rozdělovací hřídel motoru spojeno s klikovým hřídelem, který je zajištěn v důsledku přítomnosti řetězu a pásu. Řetěz nebo popruh vačkových hřídelů je kladen na cenu klikového hřídele nebo kladky vačkového hřídele. Taková řemenice vačkového hřídele, stejně jako rozdělení převodovky, je považován za nejpraktičtější a nejúčinnější volbou, takže je často používán poměrně často pro ladění motorů pro zvýšení jejich moci. Ložiska, z nichž se vyskytuje otáčení šňůrek vačkového hřídele, jsou umístěny na hlavě bloku válce. Pokud přicházejí upevňovací prvky krkuPoslat svou dobrou práci ve znalostní bázi je jednoduchá. Použijte níže uvedený formulář

Studenti, absolventi studenti, mladí vědci, kteří používají znalostní základnu ve studiu a práce, budou vám velmi vděční.

Publikováno na http://www.allbest.ru/

1. ÚVOD

2 technologická část

2.7 Výběr instalačních základen

2.8.1 Aplikace

2.8.2 Broušení

2.8.3 Leštění

2.8.4 Broušení

2.8.5 Schválení

2.8.7 Tokarnaya.

2.8.8 Sklouznutí

2.8.9 Otáčení

2.8.10 mletí

2.9.1 Aplikace

2.9.2 Broušení

2.9.3 Leštění

2.9.4 Broušení

2.9.5 Sports.

2.9.6 Broušení

2.9.7 Tokarnaya.

2.9.8 Sklouznutí

2.9.9 Tokarnaya.

2.9.10 mletí

2.10 Operační karta

3 Designová část

4 Závěr

1. ÚVOD

Růst parku naší země vedl k vytvoření výroby automobilů. Potřeba oprav stroje vzniká spolu s jejich vzhledem, proto lidská činnost zaměřená na splnění těchto potřeb existuje stejně jako stroje. Dobře zavedená produkce oprav umožňuje maximalizovat životnost automobilů. Během prostojů automobilu na opravu společnost trpí ztrátami. Je nutné přivést auto na linku co nejrychleji, je možné pouze s rychlými a kvalitními opravami. Chcete-li provést takovou opravu, potřebujete přesný výpočet posloupnosti operací, času a metod pro eliminaci vad.

Více a více ATPS věnuje velkou pozornost integrovanou organizaci obnovy práce. V komplexním oživení se sníží čas opravy a intenzitu práce. V současné době existuje mnoho továren na opravy automobilů, které se zabývají generální opravy automobilů a jejich systémů a agregátů. To umožňuje poskytnout vyšší spolehlivost vozu v dalším provozu a auto obnoveno po generální opravy o 30-40% levnější než náklady na nové auto, které jsou velmi důležité pro ATP. Mnoho detailů, které podléhají zotavení, lze opravit, může být opraveno na ATP, který má speciální technologické zařízení pro společnost, bude stát kratší dobu a nižší materiály.

Efektivně řídit tak velkou plochu činnosti jako výroba automobilového opravy, je nutné spoléhat se na moderní vědecké poznatky a mít dobře organizovanou inženýrskou službu. Organizace opravy automobilů v naší zemi neustále věnuje velkou pozornost. Díky rozvoji efektivních metod pro obnovu opotřebovaných dílů, progresivní technologií shromážděného komplexního komplexu děl a zavedení pokročilých technických prostředků v oblasti opravy, byly vytvořeny předpoklady pro zvýšení zdrojů automobilů po velkých opravách, i když v současné době Zdroj opraveného vozu je 60-70% zdrojů nových automobilů a náklady na opravy zůstávají vysoké.

2 technologická část

2.2 Pracovní podmínky vačkového hřídele ZIL - 130

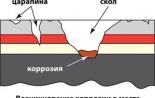

Během provozu je vačkový hřídel podroben: periodické zatížení z výkonu plynů a setrvačnosti hmotnostního pohybu, které způsobují střídavé napětí ve svých prvcích; třecí hrdlo o medvědí vložkách; tření při vysokých specifických tlacích a nákladech s abrazivem; Dynamické zatížení; ohýbání a kroucení atd. Jsou charakterizovány následujícími typy opotřebení - oxidační a narušení únavové pevnosti, molekulárního mechanického, korozního mechanického a brusného. Jsou charakterizovány následujícími jevy - tvorba výrobků chemické interakce kovů s médiem a zničením jednotlivých mikrodistiku jednotlivých povrchových vrstev s oddělením materiálu; molekulární uchopení, přenos materiálu, zničení možných vazeb s odnětí částic atd.

2.3 Výběr racionálních způsobů, jak eliminovat vady

Nosit nosných hrdlů brouší na jeden z velikostí oprav. Broušení se provádí na kulatém brusku. Od jednoduchosti technologického procesu a použitého zařízení; vysoká ekonomická účinnost; Zachování zaměnitelnosti dílů v rámci určité velikosti opravy.

S opotřebením závitu je eliminován vibračním povrchem, protože malé zahřívání části nemá vliv na jejich tepelné zpracování, malou zónu tepelného vlivu, poměrně vysoký proces procesu.

S opotřebením excentrického se aplikuje a pak broušení na brusném stroji. Vzhledem k tomu, že: jednoduchý technologický proces a zařízení; vysoká ekonomická účinnost; Zachování zaměnitelnosti dílů v rámci určité velikosti opravy.

developerální auto vada

2.4 Vývoj technologických procesů procesů, eliminace každé vady odděleně

stůl 1

|

Metody detailů oprav |

Operace |

Operace |

||

|

Galvanické (železo) |

||||

|

Nosit nosný krk |

Žehlení |

Broušení (broušení krku) Leštění (leštění děložního čípku) |

||

|

Tokar-šroub |

||||

|

Opotřebovaný závit |

Doplněk pod vrstvou toku |

(Odřízněte opotřebovaný závit) Tokar-šroub (Vypusťte vlákno) |

||

|

Skedar (Cry. |

||||

|

Nosit drážku |

Doplněk pod vrstvou toku |

Otočení a šroubování (řezání) Horizontální mletí (frézovací drážky) |

||

|

Sledování |

||||

|

Opotřebovaný výstřední |

aplikace |

(Použít excentriku) Řezačka otáčení (ostření excentrické) Round-broušení (grind excentric) |

2.5 Plán technologických operací s výběrem zařízení, přístrojů a nástrojů

|

Název operace |

Zařízení |

Příslušenství |

Nářadí |

|||

|

Galvanické (železo) |

Koupel pro žehlení |

Suspenze pro žehlení |

Kartáč pro izolaci |

Třmeny |

||

|

Broušení (Grind cervix |

Okolo broušení oceláren-binary151 |

Přední patron |

Brusný kotouč D \u003d 450 |

Mikrometr 25-50 mm |

||

|

Leštěný (Polský krk) |

||||||

|

Otočení a šroubování (odřízněte závit) |

||||||

|

Surfacing (položte krk pro závit) |

||||||

|

Tokar-šroub (ostření, řezání závitu) |

||||||

|

Surfacing (plakat drážka) |

||||||

|

Tokar-šroub (Výpočet) |

||||||

|

Frézování (frézovací drážka) |

||||||

|

Povrchová úprava (pro použití externie) |

||||||

|

Tokar-šroub (ostření excentrické) |

||||||

|

Broušení (grind excentric) |

2.6 Funkce stručné vybavení

Otáčení a šroubovák 1k62

1 vzdálenosti mezi středy, mm 710, 1000, 1400

2 největší průměr zpracování tyče procházející vřetena, mm 36

Přes třmen - 220

Nad postel - 400

3 počet otáček vřetena 12,5, 16, 20, 25, 31,5, 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 250, 800, 1000, 500, 630 , 800, 1000, 1250, 1600, 2000

4 podélná doprava třmenu v mm na 1 obrat vřetena 0,07, 0,074, 0,084, 0,097, 0,11, 0,12, 0,13, 0,14, 0,15, 0,17, 0,195, 0,21, 0,23, 0,26, 0,28, 0,3, 0,34, 0,39, 0,3,04, 1,21, 1,4, 1,56, 2,08, 2.42, 2, 8, 3.8, 4,16

5 křížové přívody třmenu 0,035, 0,037, 0,042, 0,048, 0,055, 0,065, 0,07, 0,074, 0,084, 0,097, 0,11,11, 0,12, 0,26, 0,28, 0,3, 1,04, 1,21, 1,04, 2,08, 3, 48, 4,16

6 10 kW elektromotorový výkon

7 Celkové rozměry stroje, mm

délka 2522, 2132, 2212

Šířka 1166.

výška 1324.

8 strojů 2080-2290 kg

Kulatá bruska

1 Největší průměr zpracovávaného výrobku 200 mm

2 Průměr brusného kruhu, mm 450-600

3 Většina pohyblivého stolu 780 mm

4 největší příčný pohyb babičky brousicího kruhu 200 mm

5 Největší délka brusného výrobku 7500 mm

6 Výkon hlavního elektromotoru 7 kW

7 Počet otáček vřetena broušení babička za minutu - 1080-1240

8 Rychlost vřetena přední babičky za minutu 75; 150;

9 Limity rychlosti podélné razítka stolu za minutu 0/8 $ 10

Horizontální frézka 6n82

1 Rozměry pracovní plochy stolu, v mm 1250x320

2 největší pohyb stolu, v mm

podélný - 700.

příčné - 250.

vertikální - 420.

3 Počet otáček vřetena za minutu - 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

4 podélný a příčný příkon, R / min - 19; 23,5; třicet; 37,5; 47,5; 60; 75; 95; 150; 190; 235; 300; 375; 475; 600; 750; 950.

5 Vertikální krmiva jsou 1/3 od podélného

6 výkon elektromotoru, v kW

strávený vřeteno - 7

současný krmivo - 2.2

7 Obálka stroje, v mm - 2100x1740x1515

8 Hmotnost stroje, kg - 3000

2.7 Výběr instalačních základen

S opotřebením nosných hrdlů bude montážní báze děložně pod distribučním převodem a převodovkou pro závit.

Při nošení řezbářství instalační základny bude podporovat koláče.

S opotřebením excentriky bude montážní základna čípku pod distribučním převodem a převodem pod závitem.

2.8 Výpočet řezných režimů a časových norem

2.8.1 Aplikace

2) odstranit vrcholy vačky;

3) Vyjměte položku.

Svařovací síla:

DA - proudová hustota (L-1 s. 313 Tab. IV 3.3), A / mm2.

Hmotnost roztaveného kovu:

G / min, (2)

tam, kde CS - Koeficient povrchu (L-1 Page 313 Tab. IV 3.3), G / A · H.

, SM3 / min, (3)

kde r - hustota roztaveného kovu

hustota roztaveného kovu, g / cm3.

sm3 / min.

, m / min, (4)

m / min.

Rychlostní povrch:

, m / min, (5)

t \u003d 1,5 mm;

S \u003d 0,3 mm / asi.

m / min,

, ot / min, (6)

kde d je dimetr podlahové části, mm.

rpm,

min. (7) \\ t

Vezměme: \u003d 0,6 min;

\u003d 0,22 min.

min

min. (osm)

Vezměme: L \u003d 0,6927 m;

tb2 \u003d 0,14 min.

min

min

nP - počet vyhřívaný.

Vezměme: F \u003d 18 mm2;

an \u003d 2,5 g / a · h;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min

min, (9)

min.

2.8.2 Broušení

2) brusné vačky;

3) Vyjměte položku.

, m / min, (10)

kde CV je konstantní hodnota v závislosti na zpracování materiálu, povaze kruhu a typu broušení;

t - hloubka broušení, mm;

Pojďme vzít:

Cv \u003d 0,24 (l1 s. 369 kartu. 4.3.92);

b \u003d 0,25;

d \u003d 1,5 mm;

t \u003d 0,05 mm.

m / min.

Určujeme rychlost otáčení:

, ot / min, (11)

p \u003d 3,14;

S \u003d b · b, mm / o, (12)

kruh;

S \u003d 0,25 · 1700 \u003d 425 mm / asi.

Určete hlavní čas:

na \u003d · i · k / n · s, min, (13)

S - podélný krmivo, mm / přibližně;

(L1 s. 370);

i - počet průchodů.

L \u003d l + b, mm, (14) \\ t

L \u003d 1,5 + 1700 \u003d 1701,5 mm

, (15)

.

Udělejme: S \u003d 0,425 m;

K \u003d 1,4;

i \u003d 1.

min.

Definice kusu:

tCT \u003d do + TUV + TVP + Torm, min, (16)

kde je hlavní čas, min;

tVP - pomocný čas spojený s přechodem, min.

Vezměme si: TV \u003d 0,25 min;

tNP \u003d 0,25 min.

min, (17)

min, (18)

min

min

min.

2.8.3 Leštění

1) Nainstalujte položku do vodítko kazety;

2) polské kamery;

3) Vyjměte položku.

Určete rychlost otáčení zpracované části:

, m / min, (19)

kde CV je konstantní hodnota v závislosti na zpracování materiálu,

povaha kruhu a typu broušení;

d - Průměr ošetřeného povrchu, mm;

T - Odolnost brusného kruhu, mm;

t - hloubka broušení, mm;

b - koeficient určený zlomek šířky brusného kruhu

k, M, XV, YV - ukazatele stupně.

Vezmeme: CV \u003d 0,24 (L1 s. 369 Tab. 4.3.92);

k \u003d 0,3 (ll p. 369 tabulky. 4.3.92);

m \u003d 0,5 (l1 s. 369 tabulky. 4.3.92);

xV \u003d 1,0 (L1 s. 369 Tab. 4.3.92);

yV \u003d 1,0 (L1 s. 369 Tab. 4.3.92);

T \u003d 0,3 min (l1 s. 369 tabulky. 4.3.92);

b \u003d 0,25;

d \u003d 1,5 mm;

t \u003d 0,05 mm.

m / min.

Určujeme rychlost otáčení:

, ot / min, (20)

kde VD je rychlost broušení, m / min;

S \u003d b · b, mm / o, (21)

kde b je šířka brusného kruhu, mm;

b - koeficient stanovení podílu šířky broušení

kruh.

Vezměme si: B \u003d 0,50 (L1 s. 369 Tab. 4.3.90 - 4.3.91);

B \u003d 1700, mm.

S \u003d 0,50 · 1700 \u003d 850 mm / sv.

Určete hlavní čas:

to \u003d · I · K / N · S, Min, (22)

kde jsem je odhadovaná délka broušení, min;

y - Velikost řezání frézy a výstupu nástroje, mm;

S - podélný krmivo, mm / přibližně;

K - Přesnost broušení závislé na koeficientu a kruhový opotřebení,

(L1 s. 370);

i - počet průchodů.

L \u003d l + b, mm, (23) \\ t

L \u003d 1,5 + 1700 \u003d 1701,5 mm,

, (24)

.

Vezměme: S \u003d 0,850 m;

K \u003d 1.4.

min.

Definice kusu:

tCT \u003d do + TUV + TVP + Torm, min, (25)

kde je hlavní čas, min;

tV - pomocný čas na instalaci a odstranění části, min;

tV \u003d 0,25, min;

tNP \u003d 0,25, min.

min, (26)

min, (27)

min

min

min.

2.8.4 Broušení

1) Nainstalujte položku do vodítko kazety;

2) broušení krku;

3) Vyjměte položku.

Určete rychlost otáčení zpracované části:

, m / min, (28)

d - Průměr ošetřeného povrchu, mm;

T - Odolnost brusného kruhu, mm;

t - hloubka broušení, mm;

b - koeficient určený zlomek šířky brusného kruhu

k \u003d 0,3 (ll p. 369 tabulky. 4.3.92);

m \u003d 0,5 (l1 s. 369 tabulky. 4.3.92);

xV \u003d 1,0 (L1 s. 369 Tab. 4.3.92);

yV \u003d 1,0 (L1 s. 369 Tab. 4.3.92);

T \u003d 0,3 min (l1 s. 369 tabulky. 4.3.92);

b \u003d 0,25;

d \u003d 0,054 m;

t \u003d 0,05 mm.

m / min.

Určujeme rychlost otáčení:

, ot / min, (29)

kde VD je rychlost broušení, m / min;

p \u003d 3,14;

d - Průměr zpracované části, m.

S \u003d b · b, mm / o, (30)

kde b je šířka brusného kruhu, mm;

b \u003d 0,25 (l1 s. 369 kartu. 4.3.90 - 4.3.91).

S \u003d 0,25 · 1700 \u003d 425 mm / asi.

Určete hlavní čas:

to \u003d · I · K / N · S, Min, (31)

kde jsem je odhadovaná délka broušení, min;

y - Velikost řezání frézy a výstupu nástroje, mm;

S - podélný krmivo, mm / přibližně;

K - Přesnost broušení závislé na koeficientu a kruhový opotřebení,

(L1 s. 370);

i - počet průchodů.

L \u003d l + b, mm, (32) \\ t

L \u003d 54 + 1700 \u003d 1754 mm,

, (33)

.

Udělejme: S \u003d 0,425 m;

K \u003d 1.4.

min.

Definice kusu:

tCT \u003d do + TUV + TVP + Torm, min, (34)

kde je hlavní čas, min;

tV - pomocný čas na instalaci a odstranění části, min;

tVP - pomocný čas spojený s přechodem, min;

tV \u003d 0,25, min;

tNP \u003d 0,25, min.

Min, (35) \\ t

min, (36)

min

min

min.

2.8.5 Schválení

1) Nainstalujte detail na krk pod distribučním převodem a převodovkou pro závit;

2) všimnout si krku;

3) Vyjměte položku.

Svařovací síla:

, A / mm, (37) \\ t

kde D2 je průměr povodňového drátu, mm;

Daist hustota, A / mm2.

Vezměme: D \u003d 1,5 mm;

A / mm.

Hmotnost roztaveného kovu:

, g / min, (38)

g / min.

Určíme hmotnost roztaveného kovu:

, SM3 / min, (39)

sm3 / min.

kde r \u003d 0,78 je hustota roztaveného kovu, přijatá

rovna hustotě rozpuštěného kovu, g / cm3.

Drát podávání rychlosti:

, m / min, (40)

m / min.

Rychlostní povrch:

, m / min, (41)

kde k \u003d 0,8 (l-1 strana 314 kartu. IV 3.7);

a \u003d 0,9 (l-1 Page 314 Tab. IV 3.7);

t \u003d 1,5 mm;

S \u003d 0,3 mm / asi.

m / min.

Určete počet otáček :

, ot / min, (42)

rpm,

min. (43)

Vezměme: \u003d 0,6 min;

\u003d 0,22 min.

min

min. (44)

Vezměme: L \u003d 0,6927 m;

tb2 \u003d 0,14 min.

min

min.

kde f je průřez švu nebo válečkem, mm2;

a - koeficient povrchu (L-1 Page 313 Tab. IV 3.3), G / A · H;

r je hustota roztaveného kovu, která byla získána rovna hustotě rozpuštěného kovu, g / cm3;

- hlavní čas zahřát zahřáté hrany, min;

nP - počet vyhřívaný.

Vezměme: F \u003d 18 mm2;

an \u003d 2,5 g / a · h;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min

Min, (45)

min.

2.8.6 Broušení velikosti opravy

1) Nainstalujte položku do vodítko kazety;

2) brousit 4 čípku pod velikostí opravy;

3) Vyjměte položku.

Určete rychlost otáčení zpracované části:

, m / min, (46)

kde CV je konstantní hodnota v závislosti na zpracování materiálu, povaze kruhu a typu broušení, CV \u003d 0,24 (L1 s. 369 Tab. 4.3.92);

d - Průměr ošetřeného povrchu, mm;

T - Odolnost brusného kruhu, mm;

t - hloubka broušení, mm;

b - koeficient určený zlomek šířky brusného kruhu

k, M, XV, YV - ukazatele stupně;

k \u003d 0,3 (ll p. 369 tabulky. 4.3.92);

m \u003d 0,5 (l1 s. 369 tabulky. 4.3.92);

xV \u003d 1,0 (L1 s. 369 Tab. 4.3.92);

yV \u003d 1,0 (L1 s. 369 Tab. 4.3.92);

T \u003d 0,3 min (l1 s. 369 tabulky. 4.3.92);

b \u003d 0,25;

d \u003d 0,054 m;

t \u003d 0,05 mm.

m / min.

Určujeme rychlost otáčení:

, rpm, (47)

kde VD je rychlost broušení, m / min;

p \u003d 3,14;

d - Průměr zpracované části, mm.

S \u003d b · b, mm / o, (48)

kde b je šířka brusného kruhu, mm;

b je koeficient, který určuje podíl šířky brusného kruhu;

b \u003d 0,25 (l1 s. 369 kartu. 4.3.90 - 4.3.91).

S \u003d 0,25 · 1700 \u003d 425 mm / asi.

Určete hlavní čas:

to \u003d · I · K / N · S, Min, (49)

kde jsem je odhadovaná délka broušení, min;

y - Velikost řezání frézy a výstupu nástroje, mm;

S - podélný krmivo, mm / přibližně;

K - Přesnost broušení závislé na koeficientu a kruhový opotřebení,

(L1 s. 370);

i - počet průchodů.

L \u003d l + b, mm, (50) \\ t

L \u003d 55,45 + 1700 \u003d 1755,45 mm,

, (51)

.

Udělejme: S \u003d 0,425 m;

K \u003d 1.4.

min.

Definice kusu:

tCT \u003d do + TUV + TVP + Torm, min, (52)

kde je hlavní čas, min;

tV - pomocný čas na instalaci a odstranění části, min;

tVP - pomocný čas spojený s přechodem, min;

tV \u003d 0,25 min;

tNP \u003d 0,25 min.

min, (53)

min, (54)

min

min

min.

2.8.7 Tokarnaya.

1) Nainstalujte položku do vodítko kazety;

2) Odřízněte opotřebovanou nit;

3) Vyjměte položku.

Určení velikosti řezání řezačky a výstupu přístroje:

y \u003d U1 + U2 + U3, MM, (55)

:

, mm, (56)

mm,

y \u003d 0,2 + 3 + 3 \u003d 6,2 mm.

Stanovení řezné rychlosti:

, mm / o, (57)

pracovní podmínky;

Cv \u003d 141 (l-1 Page 345 Tab. IV 3.54);

gV \u003d 0,35 (L-1 s. 345 Tab. IV 3.54);

mm / asi.

Určete počet otáček:

, ot / min, (58)

otáčky.

min, (59)

n - počet revolucí;

min.

Definice kusu:

tBT \u003d do + TUV + TVP + Torm, min, (60)

kde je hlavní čas, min;

tV - pomocný čas na instalaci a odstranění části, min;

tVP - pomocný čas spojený s přechodem, min;

min, (61)

Min, (62)

min

min

min.

2.8.8 Sklouznutí

1) Nastavte položku do upevnění pro upevnění podpěrných krků;

2) Vyjměte krk pro závit;

3) Vyjměte položku.

Svařovací síla:

, A / mm, (63)

kde D2 je průměr povodňového drátu, mm;

DA - proudová hustota, A / mm2;

d \u003d 1,5 mm;

DA \u003d 85 A / mm2 (l-1 Page 313 Tab. IV 3.3).

A / mm.

Hmotnost roztaveného kovu:

, g / min, (64)

kde an \u003d 7.2 je koeficient povrchu (l-1 Page 313 Tab. IV 3.3), g / a · h.

g / min.

Určíme hmotnost roztaveného kovu:

, SM3 / min, (65)

kde r \u003d 0,78 g / cm3 - hustota roztaveného kovu, přijatá

rovna hustotě rozpuštěného kovu.

sm3 / min.

Drát podávání rychlosti:

, m / min, (66)

m / min.

Rychlostní povrch:

, m / min, (67)

kde k \u003d 0,8 (l-1 strana 314 kartu. IV 3.7);

a \u003d 0,9 (l-1 Page 314 Tab. IV 3.7);

t \u003d 1,5 mm;

S \u003d 0,3 mm / asi.

m / min,

, ot / min, (68)

kde d \u003d 54 je dimetr podlahové části, mm.

rpm,

min. (69) \\ t

Vezměme: \u003d 0,6 min;

\u003d 0,22 min.

min

min, (70)

Vezměme: L \u003d 0,6927 m;

tb2 \u003d 0,14 min.

min

min.

kde f je průřez švu nebo válečkem, mm2;

a - koeficient povrchu (L-1 Page 313 Tab. IV 3.3), G / A · H;

r je hustota roztaveného kovu

hustota roztaveného kovu, g / cm3;

- hlavní čas zahřát zahřáté hrany, min;

nP - počet vyhřívaný.

Vezměme: F \u003d 18 mm2;

an \u003d 2,5 g / cm3;

r \u003d 7,8 g / cm3;

\u003d 0,1 min;

np \u003d 1.

min

min, (71)

min.

2.8.9 Otáčení

1) Nainstalujte položku do vodítko kazety;

2) otočte krk a nakrájejte závit;

3) Vyjměte položku.

Určení velikosti řezání řezačky a výstupu přístroje:

y \u003d U1 + U2 + U3, mm, (72)

kde U1 je velikost řezací fréza, mm;

u2 - Řezací běh (2 - 3 mm);

u3-import zkušební hobliny (2 - 3 mm).

Určíme velikost řezání frézy:

, mm, (73)

kde t \u003d 0,2 mm je hloubka řezání;

c je hlavní úhel frézy v plánu (c \u003d 45 °).

mm,

y \u003d 0,2 + 3 + 3 \u003d 6,2 mm.

Stanovení řezné rychlosti:

, mm / o, (74)

kde CV, XV, YV - koeficienty v závislosti na pracovních podmínkách;

K - korekční koeficient charakterizující specifický

pracovní podmínky;

S - frézovací krmivo (0,35 - 0,7 mm / O, L-1 s. 244 Tab. IV 3.52);

na stroji přijímáme s \u003d 0,5 mm / přibližně;

Cv \u003d 170 (l-1 Page 345 Tab. IV 3.54);

xV \u003d 0,18 (L-1 s. 345 Tab. IV 3.54);

gv \u003d 0,20 (l-1 Page 345 Tab. IV 3.54);

K \u003d 1,60 (L-1 Page 345 Tab. IV 3.54).

mm / asi.

Určete počet otáček:

, RPM, (75)

kde d je průměr ošetřeného povrchu, mm.

otáčky.

Stanovení hlavní doby na čípku:

min, (76)

kde l \u003d 18 mm, délka zpracovávaného povrchu;

y - množství frézové frézy, mm;

n - počet revolucí;

S \u003d 0,35 - 0,7 mm / O přívodu frézy (L-1 Page 244 Tab. IV 3.52);

stroj je akceptován pomocí S \u003d 0,5 mm / sv.

Přijímáme cestovní pas okamžitý n \u003d 500 ot / min.

min.

Definice kusu:

tBT \u003d do + TUV + TVP + Torm, min, (77)

kde je hlavní čas, min;

tV - pomocný čas na instalaci a odstranění části, min;

tVP - pomocný čas spojený s přechodem, min;

tV \u003d 0,25 min (L-1 s. 347 Tab. IV 3.57);

tBP \u003d 0,25 min (L-1 s. 347 Tab. IV 3.57).

min, (78)

min, (79)

min

min

min.

2.8.10 mletí

1) Nainstalujte položku do držáku nebo konektoru;

2) frézování ležící;

3) Vyjměte položku.

Určete velikost posledního mletí:

y \u003d U1 + U2, MM, (80) \\ t

kde U1 je velikost řezacích řezaček, mm;

u2 je velikost průtoku frézy, mm.

, mm, (81)

kde d \u003d 90 mm - průměr frézy;

B \u003d 2 mm - šířka frézování.

mm,

mm,

mm.

Určete rychlost řezání:

, mm / o, (82)

kde A, M, XV, GV, ZV, QV, KV - koeficienty v závislosti na materiálu a typu fréz (L-1 Page 362 Tab. IV 3.81);

A \u003d 21,96 (L-1 s. 362 Tab. IV 3.81);

m \u003d 0.2 (l-1 Page 362 Tab. IV 3.81);

xv \u003d 0,1 (l-1 strana 362 Tab. IV 3.81);

gV \u003d 0,4 (L-1 s. 362 Tab. IV 3.81);

zV \u003d 0,25 (L-1 s. 362 Tab. IV 3.81);

qv \u003d 0,15 (L-1 s. 362 Tab. IV 3.81);

RV \u003d 0,1 (L-1 s. 362 Tab. IV 3.81);

B \u003d 2 mm šířka frézování;

T \u003d 135 mm odolnost proti sloupku.

mm / asi.

Určete revs:

, RPM, (83)

otáčky.

Určete dodávku fréz:

, mm / o, (84)

kde tedy je tok jednoho obratu frézy, mm / přibližně;

n - frekvence otáčení frézy;

So \u003d 0,12 mm / asi.

mm / asi.

Stanovení hlavní doby na povrchu drážkované deprese:

min, (85)

kde l je délka frézování, mm;

y - Velikost řezných řezaček, mm;

n - počet otáček otáček otáček revolucí;

S - řezačky dodávek, mm / ob;

l \u003d 5 mm,

i \u003d 1.

min.

Definice kusu:

tCT \u003d do + TUV + TVP + Torm, min, (86)

kde je hlavní čas, min;

tV - pomocný čas na instalaci a odstranění části, min;

tVP - pomocný čas spojený s přechodem, min;

tV \u003d 0,25 min (L-1 s. 347 Tab. IV 3.57);

tBP \u003d 0,25 min (L-1 s. 347 Tab. IV 3.57).

min, (87)

min, (88)

min

min

min.

2.8.11 Instalatérská operace

1) Nainstalujte položku do svěráku;

2) řídit závit piercing;

3) Vyjměte položku.

Definice kusu:

min, (89)

kde je čas pro instalaci a odstranění části, min;

torrm - čas na organizaci pracoviště, min.

min, (90)

kde t1cm je čas pro zpracování 1 centimetr, min.

, mm, (91) \\ t

mm,

min

min

min

min

min

min

min

min.

2.9 Stanovení kusu - čas výpočtu

min, (92)

kde tst je čas kus, min;

T PZ - přípravný a konečný čas, min;

Z - počet dílů na večírku.

Určete velikost dílů ve straně:

Z \u003d UTPZ / UTST · K, (93)

kde utpz - celkový přípravný a konečný čas na všechny

operace, min;

Utst - celkový časový čas pro všechny operace, min;

K je koeficient seriality, 0,05.

.

2.9.1 Aplikace

min.

2.9.2 Broušení

min.

2.9.3 Leštění

min.

2.9.4 Broušení

min.

2.9.5 Sports.

min.

2.9.6 Broušení

min.

2.9.7 Tokarnaya.

min.

2.9.8 Sklouznutí

min.

2.9.9 Tokarnaya.

min.

2.9.10 mletí

min.

2.9.11 Instalatérství

min.

2.10 Operační karta

Tabulka 5.

|

nářadí |

||||||||||

|

měření |

||||||||||

|

aplikace 2. Vyjměte vrcholy vačky 3. Vyjměte detail |

Brusný kotouč |

Třmeny |

||||||||

|

Broušení 2. Bruska Kulachka. 3. Vyjměte detail |

Brusný kotouč |

|||||||||

|

Leštění 1. Nainstalujte položku do vodítkové kazety. 2. Polish položku. 3. Vyjměte položku. |

Abrazivní stuha |

|||||||||

|

Broušení 1. Nainstalujte položku do vložené kazety 2. Drbej Cervix. 3. Vyjměte detail |

Brusný kotouč |

|||||||||

|

aplikace 1. Nainstalujte detail na krk pod distribučním převodem a převodovkou pro závit 2. Odstraňte Shaki. 3. Vyjměte detail |

Třmeny |

|||||||||

|

Mletí pro opravu 1. Nainstalujte položku do vložené kazety 2. Rozměry 4 cervikální velikosti 3. Vyjměte detail |

Brusný kotouč |

|||||||||

|

Tokar. 1. Nainstalujte položku do vložené kazety 2. Vyjměte opotřebovaný závit 3. Vyjměte detail |

Mrtvice |

Třmeny |

||||||||

|

aplikace 1. Namontujte položku do přípravku pro upevnění podpěrných krků 2. Vyjměte krk pro závit 3. Vyjměte detail |

Třmeny |

|||||||||

|

Tokar. 1. Nainstalujte položku do vložené kazety 2. Namočte hrdlo a nakrájejte závit 3. Vyjměte detail |

Projíždějící rovný řezač s rekordem |

Třmeny |

||||||||

|

Mletí 1. Nainstalujte položku do držáku nebo konektoru 2. Frézování lysk. 3. Vyjměte detail |

Válcový řezač |

Třmeny |

||||||||

|

Instalatérský 1. Nainstalujte položku do svěráku 2. Spustit vlákno 3. Vyjměte detail |

Závitový prsten |

3 Designová část

3.1 Popis zařízení a provoz zařízení

Zařízení je určeno pro rušení distribučního hřídele ZMZ - 402.10

Přístroj se skládá z rukojeti 1, 2 pouzder, 3 m6 matic (2 kusů), 4 madla 6 (2 kusy), 5 prstů (2 kusy).

4 Závěr

Provádění projektu kurzu, naučil jsem se vybrat racionální způsoby, jak eliminovat vady.

Metody a metody, které jsem použil v výpočtech, nejsou časově náročné a mají nízké náklady, které mají důležitou úlohu pro ekonomiku autoservisu Enterprise.

Tyto vady mohou být obnoveny v malých podnicích, kde je soustružení, broušení a galvanické workshop, a jsou zde také nezbytné specialisté.

Také jsem se naučil použít literaturu, zvolit určité formuláře pro výpočet řezných režimů a časových norem.

Naučil se, jak vypracovat operační kartu, zjistil, že takový hlavní čas, přípravný-konečný čas, čas na instalaci a odstranění části, čas spojený s přechody, organizační a kusové doby.

Naučil jsem se zařízení a práci zařízení, seznámil se s stručným popisem zařízení, naučené si jej vybrat, aby se odstranily vady.

A naučil jsem se, jak rozvíjet systémy technologického procesu, vypracovat plán technologických operací s výběrem potřebného vybavení, zařízení, nástrojů.

BIBLIOGRAFIE

1 Alexandrov V.A. "Osvědčení o normizéře" M.: Doprava, 1997 - 450c.

2 vanchukievech v.d. "Osvědčení o broušení" M.: Doprava, 1982 - 480s.

3 Karagodin V.I. "Oprava automobilů a motorů" M.: "Mistra", 2001 - 496s.

4 KLEBANOV B.V., KUZMIN V.G., MASLOV V.I. "Oprava automobilů" M.: Doprava, 1974 - 328c.

6 molodhin v.p. "Příručka mladého tokárního" M.: Moskevský dělník, 1978 - 160s.

7 "Metodické pokyny pro návrh předmětu" 2 část. Gorky 1988 - 120s.

Publikováno na allbest.ru.

Podobné dokumenty

Vývoj technologického procesu restaurátorských opravných položek hřídele převodovky. Stanovení hodnoty výrobní části dílů, možných způsobů, jak eliminovat jejich vady. Výpočet režimů zpracování, standardy času a zařízení.

práce kurzu, přidáno 19.05.2011

Jmenování, design, mechanické vlastnosti a podmínky klikového hřídele vozu. Analýza defektů defektů. Vývoj technického procesu a jeho restaurátorské trasy. Výběr řezného a měřicího přístroje. Výpočet režimů zpracování a časových standardů.

kurz, Přidáno 10.11.2013

Úloha motorových vozidel v národním hospodářství. Hodnota výroby oprav. Projektování výrobního procesu na místě. Distribuční hřídel Design funkce. Analýza defektů defektů, výběr racionálního způsobu využití.

diplomová práce, přidána 07/16/2011

Účel, zařízení a podmínky práce klikového hřídele auta Zil - 130, analýza jeho vad. Kvantitativní hodnocení programu, výběr metod a vývoj technologického procesu pro obnovu hřídele. Vyberte potřebné technické vybavení.

kurz, přidáno 31.03.2010

Funkce typů oprav. Účel vačkového hřídele jako nejzákladnější detail distribučního mechanismu plynu. Možné vady, příčiny jejich výskytu, řešení. Vývoj technologického způsobu obnovení části.

práce v kurzu, přidáno 10/21/2015

Označení velikosti výroby. Vlastnosti konstrukční části, pracovní podmínky během provozu. Výběr racionálních restaurátorských metod a instalačních základen. Výpočet příspěvku na zpracování, vývoj operací. Stanovení režimů řezání.

práce kurzu, přidáno 06/13/2015

Charakteristika auta ZIL-131. Opravy krize motoru klikového hřídele a podmínek jeho práce. Schéma technologického procesu odstranění skupinových defektů klikového hřídele automobilu. Výpočet počtu hlavních zařízení na místě.

kurz, přidáno 11/13/2013

Projektování detailu distribuce vozu GAZ-24 hodnot, charakteristika a podmínky jeho práce. Seznam chyb detailů. Popis technologického procesu eliminace závady. Operace pro obnovu vačkového hřídele vozidla.

kurz práce, přidáno 02.26.2011

Charakteristiky pracovních podmínek části a možné vady. Analýza metod trasy a restaurování pro každou z vad. Výpočet způsobů technologických operací a časových norem. Odůvodnění Organizace práce a plánování rozhodnutí.

kurz, Přidáno 02.06.2011

Analýza návrhu sekundárního hřídele KP Kamaz, jeho demontáže a montáže. Mapa vady, výběr a odůvodnění metod restaurování. Technologický operační plán. Zařízení, příslušenství a nástroje, výpočet režimů a časových standardů pro operace.

1. ÚVOD

Růst parku naší země vedl k vytvoření výroby automobilů. Potřeba oprav stroje vzniká spolu s jejich vzhledem, proto lidská činnost zaměřená na splnění těchto potřeb existuje stejně jako stroje. Dobře zavedená produkce oprav umožňuje maximalizovat životnost automobilů. Během prostojů automobilu na opravu společnost trpí ztrátami. Je nutné přivést auto na linku co nejrychleji, je možné pouze s rychlými a kvalitními opravami. Chcete-li provést takovou opravu, potřebujete přesný výpočet posloupnosti operací, času a metod pro eliminaci vad.

Více a více ATPS věnuje velkou pozornost integrovanou organizaci obnovy práce. V komplexním oživení se sníží čas opravy a intenzitu práce. V současné době existuje mnoho továren na opravy automobilů, které se zabývají generální opravy automobilů a jejich systémů a agregátů. To umožňuje poskytnout vyšší spolehlivost vozu v dalším provozu a auto obnoveno po generální opravy o 30-40% levnější než náklady na nové auto, které jsou velmi důležité pro ATP. Mnoho detailů, které podléhají zotavení, lze opravit, může být opraveno na ATP, který má speciální technologické zařízení pro společnost, bude stát kratší dobu a nižší materiály.

Efektivně řídit tak velkou plochu činnosti jako výroba automobilového opravy, je nutné spoléhat se na moderní vědecké poznatky a mít dobře organizovanou inženýrskou službu. Organizace opravy automobilů v naší zemi neustále věnuje velkou pozornost. Díky rozvoji efektivních metod pro obnovu opotřebovaných dílů, progresivní technologií shromážděného komplexního komplexu děl a zavedení pokročilých technických prostředků v oblasti opravy, byly vytvořeny předpoklady pro zvýšení zdrojů automobilů po velkých opravách, i když v současné době Zdroj opraveného vozu je 60-70% zdrojů nových automobilů a náklady na opravy zůstávají vysoké.

2 technologická část

2.2 Distribuční podmínky

wale Zil - 130

Během provozu je vačkový hřídel podroben: periodické zatížení z výkonu plynů a setrvačnosti hmotnostního pohybu, které způsobují střídavé napětí ve svých prvcích; třecí hrdlo o medvědí vložkách; tření při vysokých specifických tlacích a nákladech s abrazivem; Dynamické zatížení; ohýbání a kroucení atd. Jsou charakterizovány následujícími typy opotřebení - oxidační a narušení únavové pevnosti, molekulárního mechanického, korozního mechanického a brusného. Jsou charakterizovány následujícími jevy - tvorba výrobků chemické interakce kovů s médiem a zničením jednotlivých mikrodistiku jednotlivých povrchových vrstev s oddělením materiálu; molekulární uchopení, přenos materiálu, zničení možných vazeb s odnětí částic atd.

2.3 Výběr racionálních způsobů, jak eliminovat vady

Vada 1.

Nosit nosných hrdlů brouší na jeden z velikostí oprav. Broušení se provádí na kulatém brusku. Od jednoduchosti technologického procesu a použitého zařízení; vysoká ekonomická účinnost; Zachování zaměnitelnosti dílů v rámci určité velikosti opravy.

Vada 2.

S opotřebením závitu je eliminován vibračním povrchem, protože malé zahřívání části nemá vliv na jejich tepelné zpracování, malou zónu tepelného vlivu, poměrně vysoký proces procesu.

Vada 3.

S opotřebením excentrického se aplikuje a pak broušení na brusném stroji. Vzhledem k tomu, že: jednoduchý technologický proces a zařízení; vysoká ekonomická účinnost; Zachování zaměnitelnosti dílů v rámci určité velikosti opravy.

2.4 Rozvoj technologických procesů procesů, eliminace každé vady v odděleníbít se

stůl 1

|

Vady |

Metody detailů oprav |

Operace |

Operace |

|

1. schéma |

Galvanické (železo) |

||

|

Nosit nosný krk |

Žehlení |

Broušení (broušení krku) Leštění (leštění děložního čípku) |

|

|

2. schéma |

Tokar-šroub |

||

|

Opotřebovaný závit M30x2. |

Doplněk pod vrstvou toku |

(Odřízněte opotřebovaný závit) Tokar-šroub (Vypusťte vlákno) |

|

|

3. schéma |

Skedar (Cry. |

||

|

Nosit drážku |

Doplněk pod vrstvou toku |

drážka) Otočení a šroubování (řezání) Horizontální mletí (frézovací drážky) |

|

|

4. schéma |

Sledování |

||

|

Opotřebovaný výstřední |

aplikace |

(Použít excentriku) Řezačka otáčení (ostření excentrické) Round-broušení (grind excentric) |

2.5 Plán technologických operací s výběrem zařízení, přístrojů a nástrojů

|

P.p. |

Název operace |

Zařízení |

Příslušenství |

Nářadí |

|

|

pracovní |

Měřitelný tEAN. |

||||

|

Galvanické (také lezení) |

Koupel pro žehlení |

Suspenze pro žehlení |

Kartáč pro izolaci |

Třmeny |

|

|

Broušení (Grind cervix |

Řemínek |

Brusný kotouč D \u003d 450 |

Mikrometr 25-50 mm |

||

|

Leštěný (Polský krk) |

Okolo broušení oceláren-binary151 |

Řemínek |

Leštící kruh |

Mikrometr 25-50 mm |

|

|

Otočení a šroubování (odřízněte závit) |

MrtviceI5k6. |

Třmeny |

|||

|

Surfacing (položte krk pro závit) |

Instalace pro povrchovou úpravu |

Svařování nia. voloka. |

Třmeny |

||

|

Tokar-šroub (ostření, řezání závitu) |

Otáčení a šroubovák 1k62 |

Leopalová kazeta s centery |

MrtviceI5k6. |

Třmeny omezit závit prsten |

|

|

Surfacing (plakat drážka) |

Instalace pro povrchovou úpravu |

Tří-tech samostatný patron |

Svařování nia. voloka. |

||

|

Tokar-šroub (Výpočet) |

Otáčení a šroubovák 1k62 |

Leopalová kazeta s centery |

MrtviceI5k6. |

Třmeny |

|

|

Frézování (frézovací drážka) |

Horizontálně- frézka 6N82G. |

Krachte- grombrat. |

Válec dr. kAYA CUTTER. |

Třmeny |

|

|

Povrchová úprava (pro použití externie) |

Instalace pro povrchovou úpravu |

Tří-tech samostatný patron |

Svařování nia. voloka. |

Třmeny |

|

|

Tokar-šroub (ostření excentrické) |

Otáčení a šroubovák 1k62 |

Leopalová kazeta s centery |

MrtviceI5k6. |

Třmeny |

|

|

Broušení (grind excentric) |

Okolo broušení oceláren-binary151 |

Brusné kolo d \u003d 150 |

Mikrometr 25-50 mm |

||

2.6 Funkce stručné vybavení

Otáčení a šroubovák 1k62

1 vzdálenosti mezi středy, mm 710, 1000, 1400

2 největší průměr zpracování tyče procházející vřetena, mm 36

Přes třmen - 220

Nad postel - 400

3 počet otáček vřetena 12,5, 16, 20, 25, 31,5, 40, 50, 63, 80, 100, 125, 160, 200, 250, 315, 400, 500, 250, 800, 1000, 500, 630 , 800, 1000, 1250, 1600, 2000

4 podélná doprava třmenu v mm na 1 obrat vřetena 0,07, 0,074, 0,084, 0,097, 0,11, 0,12, 0,13, 0,14, 0,15, 0,17, 0,195, 0,21, 0,23, 0,26, 0,28, 0,3, 0,34, 0,39, 0,3,04, 1,21, 1,4, 1,56, 2,08, 2.42, 2, 8, 3.8, 4,16

5 křížové přívody třmenu 0,035, 0,037, 0,042, 0,048, 0,055, 0,065, 0,07, 0,074, 0,084, 0,097, 0,11,11, 0,12, 0,26, 0,28, 0,3, 1,04, 1,21, 1,04, 2,08, 3, 48, 4,16

6 10 kW elektromotorový výkon

7 Celkové rozměry stroje, mm

Délka 2522, 2132, 2212

Šířka 1166.

Výška 1324.

8 strojů 2080-2290 kg

Kulatá bruska

1 Největší průměr zpracovávaného výrobku 200 mm

2 Průměr brusného kruhu, mm 450-600

3 Většina pohyblivého stolu 780 mm

4 největší příčný pohyb babičky brousicího kruhu 200 mm

5 Největší délka brusného výrobku 7500 mm

6 Výkon hlavního elektromotoru 7 kW

7 Počet otáček vřetena broušení babička za minutu - 1080-1240

8 Rychlost vřetena přední babičky za minutu 75; 150;

9 Limity rychlosti podélné razítka stolu za minutu 0/8 $ 10

Horizontální frézka 6n82

1 Rozměry pracovní plochy stolu, v mm 1250x320

2 největší pohyb stolu, v mm

podélný - 700.

příčné - 250.

vertikální - 420.

3 Počet otáček vřetena za minutu - 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190; 235; 300; 375; 475; 600; 750; 950; 1180; 1500.

4 podélný a příčný příkon, R / min - 19; 23,5; třicet; 37,5; 47,5; 60; 75; 95; 150; 190; 235; 300; 375; 475; 600; 750; 950.

5 Vertikální krmiva jsou 1/3 od podélného

6 výkon elektromotoru, v kW

strávený vřeteno - 7

současný krmivo - 2.2

7 Obálka stroje, v mm - 2100x1740x1515

8 Hmotnost stroje, kg - 3000

2.7 Výběr instalačních základen

Vada 1.

S opotřebením nosných hrdlů bude montážní báze děložně pod distribučním převodem a převodovkou pro závit.

Vada 2.

Při nošení řezbářství instalační základny bude podporovat koláče.

Vada 3.

S opotřebením excentriky bude montážní základna čípku pod distribučním převodem a převodem pod závitem.

2.8 Výpočet řezných režimů a časových norem

2.8.1 Galvanická operace

1) Otřete detail hadru;

2) Vyčistěte povrchy;

3) Namontujte díly na suspenzi

4) izolovat místa, která nevyžadují

5) odmaštěný detail

6) Opláchněte studenou vodou

7), které mají být ošetřeny na anodě ve 30% kyselém roztoku

8) Umyjte ve studené tekoucí vodě

9) Umyjte teplou vodu

10) Vrták v hlavní lázni

11) Vydrží v lázni bez proudu

12) Zapněte proud a postupně zvyšujte současnou hustotu

13) Naneste vrstvu kovu

14) Uvolněte detail z vany

15) Opláchněte studenou vodou

16) Opláchněte teplou vodu

17) Neutralizujte v roztoku soli

18) Umyjte v horké vodě

19) SEW.

20) Vyjměte část ze suspenze

Hlavní čas:

Množství okamžitě překrývající se čas před načtením dílů v lázni:

Σ t. op.n \u003d 2 + 0,4 + 0,4 + 0,5 + 10 + 10 \u003d 23,3

Čas načíst díly v hlavní lázni a na vykládání vanyt v.n:

a) Doba pohybu pracovníka v procesu provozu 0,10 min

b) čas přesunout jednu suspenzi 0,18

c) zatížení a vykládání vozíku 0,18

d) Čas na nakládání dílů v lázni a vykládání 0,30

t v.n \u003d 0,1 + 0,18 + 0,18 + 0,30 \u003d 0,76

Obecná doba překrývání:

134,7+(0,76+23,3)=158,76

Překrývající se čas:

Čištění a sledované části 0,4; 0,28 min

Čas na montáž na suspenzi 0,335 min

Čas na izolaci Není pokryté povrchy 14,5 min

14,5+0,4+0,28+0,335=15,5

Kalkulace

Služba pracoviště čas

t \u003d 23,3 * 0,18

Počet dílů současně stažených do vany

Počet lázní zároveň sloužil jedním pracovníkem

2.8.2 Broušení kulatého

2) broušení krku;

3) Vyjměte položku.

Určete rychlost otáčení zpracováníe Moje položka:

M / min, (10)

kde c V. - konstantní hodnota v závislosti na zpracování materiálu,

Povaha kruhu a typu broušení;

d. - průměr ošetřeného povrchu, mm;

T - Odolnost brusného kruhu, mm;

t. - hloubka broušení, mm;

β - koeficient určený podíl šířky brusného kruhu

K, m, x v, y v - ukazatele.

M / min.

Určujeme rychlost otáčení:

RPM, (11)

kde v D. - rychlost broušení, m / min;

π \u003d 3,14;

d. - Průměr zpracované části, mm.

1000 · 4,95.

n \u003d 105,09 ot / min,

3,14 · 1,5.

S \u003d p · b, mm / o, (12)

kde b. - šířka brusného kruhu, mm;

β - koeficient určení podílu šířky broušení

Kruh;

β \u003d 0,25 (l1 s. 369 tabulky. 4.3.90 - 4.3.91).

S. \u003d 0,25 · 1700 \u003d 425 mm / sv.

Určete hlavní čas:

t o \u003d · · i · k, min, (13)

n · S.

kde l. - odhadovaná délka broušení, min;

y. - Velikost řezání řezačky a výstup nástroje, mm;

S. - podélný krmivo, mm / přibližně;

K - Přesnost broušení závislé na koeficientu a kruhový opotřebení,

(L1 s. 370);

i. I. - Počet průchodů.

L \u003d l + b, mm, (14) \\ t

L \u003d 1,5 + 1700 \u003d 1701,5 mm

, (15)

Udělejme: S \u003d 0,425 m;

K \u003d 1,4;

i \u003d 1.

Min.

t PC \u003d T O + T WU + T VP + T ODM, min, (16)

kam. - hlavní čas, min;

t wu.

t vp. - pomocný čas spojený s přechodem, min.

Pojďme si: T wu \u003d 0,25 min;

t VP \u003d 0,25 min.

Min, (17)

Min, (18)

Min

Min

Min.

2.8.7 Zapnutí-šroub

1) Nainstalujte položku do vodítko kazety;

2) Odřízněte opotřebovanou nit;

3) Vyjměte položku.

Určení velikosti řezání řezačky a výstupu přístroje:

Y \u003d v 1 + v 2 + y3, mm, (55)

kde v 1. - Velikost řezné frézy, mm;

U 2. - řezačka (2 - 3 mm);

U 3. -Bring zkušebních čipů (2 - 3 mm).

Určíme velikost řezání frézy:

Mm, (56)

kde T. \u003d 0,2 mm - hloubka řezu;

φ hlavní roh řezačky v plánu (φ \u003d 45 º).

Mm,

y \u003d 0,2 + 3 + 3 \u003d 6,2 mm.

Stanovení řezné rychlosti:

Mm / oh, (57)

kde s v, x v, y v - koeficienty v závislosti na pracovních podmínkách;

K - korekční koeficient charakterizující specifický

Pracovní podmínky;

S. - Návodní přívod (0,35 - 0,7 mm / O, L-1 s. 244 Tab.IV 3.52);

Na strojiS \u003d 0,5 mm / O;

S V. \u003d 141 (l-1 Page 345 kartu.IV 3.54);

x V. \u003d 0,18 (karta L-1 Page 345.IV 3.54);

g v. \u003d 0,35 (l-1 Page 345 kartu.IV 3.54);

K \u003d 1,60 (Karta L-1 Page 345.IV 3.54).

mm / asi.

Určete počet otáček:

RPM, (58)

kde D. - Průměr ošetřeného povrchu, mm.

Otáčky.

Stanovení hlavní doby na čípku:

Min, (59)

kde l. \u003d 18 mm, délka ošetřeného povrchu;

Y - množství frézové frézy, mm;

n. - počet revolucí;

S. \u003d 0,35 - 0,7 mm / O přívodu frézy (L-1 Page 244 Tab.IV 3.52);

Na strojiS \u003d 0,5 mm / asi.

Přijímáme pas v blízkostin \u003d 500 ot / min.

Min.

Definice kusu:

t PC \u003d TO + T WU + T VP + T OGM, min, (60)

kam. - hlavní čas, min;

t wu. - pomocný čas na montáž a odstranění dílu, min;

t vp. - pomocný čas spojený s přechodem, min;

t WU IV 3.57);

t vp. \u003d 0,25 min (l-1 Page 347 Tab.IV 3.57).

Min, (61)

Min, (62)

Min

Min

Min.

2.9 Stanovení kusu - čas výpočtu

Min, (92)

kde t kcs. - čas, min;

T pp. - přípravné a konečné časy, min;

Z. - počet dílů na večírku.

Určete velikost dílů ve straně:

Σt pz.

Z \u003d, (93)

Σ t kcs ·

kde σt pz. - Celkový přípravný a konečný čas na všechny

Operace, min;

Σ t kcs. - Celkový časový čas pro všechny operace, min;

K je koeficient seriality, 0,05.

2.10 Operační karta

Tabulka 5.

|

nářadí |

t opera min. |

m / min |

o |

točí min. |

rpm. |

t B. min. |

|||

|

Pracovní |

měření |

||||||||

|

aplikace 2. Vyjměte vrcholy vačky 3. Vyjměte detail |

Brusný kotouč |

Třmeny |

3,71 |

65,64 |

54,26 |

0,22 |

|||

|

Broušení 2. Bruska Kulachka. 3. Vyjměte detail |

Brusný kotouč |

Skoby. |

4,95 |

105,09 |

10,67 |

0,25 0,25 |

|||

|

Leštění 1. Nainstalujte položku do vodítkové kazety. 2. Polish položku. 3. Vyjměte položku. |

Abrazivní stuha |

Skoby. |

0,49 |

104,03 |

0,53 |

0,25 0,25 |

|||

|

Broušení 1. Nainstalujte položku do vložené kazety 2. Drbej Cervix. 3. Vyjměte detail |

Brusný kotouč |

Skoby. |

14,48 |

85,40 |

13,53 |

0,25 0,25 |

|||

|

aplikace 1. Nainstalujte detail na krk pod distribučním převodem a převodovkou pro závit 2. Odstraňte Shaki. 3. Vyjměte detail |

_____ |

Třmeny |

3,71 |

21,88 |

56,26 |

0,22 |

|||

|

Mletí pro opravu 1. Nainstalujte položku do vložené kazety 2. Rozměry 4 cervikální velikosti 3. Vyjměte detail |

Brusný kotouč |

Skoby. |

6,897 |

4,02 |

23,09 |

1,73 |

0,25 0,25 |

||

Pokračující Tabulka 5.

|

Tokar. 1. Nainstalujte položku do vložené kazety 2. Vyjměte opotřebovaný závit 3. Vyjměte detail |

Mrtvice |

Třmeny |

38,076 |

505,25 |

0,25 0,25 |

||||

|

aplikace 1. Namontujte položku do přípravku pro upevnění podpěrných krků 2. Vyjměte krk pro závit 3. Vyjměte detail |

______ |

Třmeny |

3,71 |

50,71 |

56,26 |

0,22 |

|||

|

Tokar. 1. Nainstalujte položku do vložené kazety 2. Namočte hrdlo a nakrájejte závit 3. Vyjměte detail |

Projíždějící rovný řezač s rekordem |

Třmeny |

41,846 |

555,28 |

0,25 0,25 |

||||

|

Mletí 1. Nainstalujte položku do držáku nebo konektoru 2. Frézování lysk. 3. Vyjměte detail |

Válcový řezač |

Třmeny |

12,7 |

0,57 |

0,25 0,25 |

||||

|

Instalatérský 1. Nainstalujte položku do svěráku 2. Spustit vlákno 3. Vyjměte detail |

Talíř |

Závitový prsten |

0,014 |

3 Designová část

3.1 Popis zařízení a práceo SOBLOCK.

Zařízení je určeno pro rušení distribučního hřídele ZMZ - 402.10

Kazeta je vodítkový Duchquula. Patron se skládá z kotouče 8 připojeného k vřetenomu nitě, plovoucí posuvník 7, dva vačky 2, sedí na prstech 4 lisované v otvorech plovoucího posuvníku, kroužky 12 a 18, koule 13, Rukávy 15, pružiny 1 a 17, prkna 24, chrání posuvník od pádu, kryty 10, pouzdro 11, zámek 26 a další upevňovací prvky.

Pro instalaci ošetřeného hřídele do středu musíte otočit pouzdro 11 proti směru hodinových ručiček, dokud se svorka není zasažena 26 v drážce prstence 18. Současně

Je dosaženo s otočnou vačkou 2 v extrémní poloze, ve které je hřídel instalován.

Když je stroj zapnutý, západka 26 opouští drážku prstence 18 a v tuto chvíli pod účinkem pružiny 1 je otáčka ve směru hodinových ručiček z krytu 11 a s ním víka 10, kroužek 12 a vačky 2 , které jsou tlačeny proti zpracovávaným dílům. Pod působením řezných sil, detail třecí síly zachycuje vačky lisované na povrch. S rostoucím momentem se upínací síla automaticky zvyšuje.

Pro upevnění hřídele o průměru 20 až 160 mm se používají čtyři sady.

Kazeta tohoto provedení je úspěšně použita na strojovně stavěcích závodech Československa.

Závěr

Provádění projektu kurzu, naučil jsem se vybrat racionální způsoby, jak eliminovat vady.

Metody a metody, které jsem použil v výpočtech, nejsou časově náročné a mají nízké náklady, které mají důležitou úlohu pro ekonomiku autoservisu Enterprise.

Tyto vady mohou být obnoveny v malých podnicích, kde je soustružení, broušení a galvanické workshop, a jsou zde také nezbytné specialisté.

Také jsem se naučil použít literaturu, zvolit určité formuláře pro výpočet řezných režimů a časových norem.

Naučil se, jak vypracovat operační kartu, zjistil, že takový hlavní čas, přípravný-konečný čas, čas na instalaci a odstranění části, čas spojený s přechody, organizační a kusové doby.

Naučil jsem se zařízení a práci zařízení, seznámil se s stručným popisem zařízení, naučené si jej vybrat, aby se odstranily vady.

A naučil jsem se, jak rozvíjet systémy technologického procesu, vypracovat plán technologických operací s výběrem potřebného vybavení, zařízení, nástrojů.

Bibliografie

1 Alexandrov V.A. "Osvědčení o normizéře" M.: Doprava, 1997 - 450c.

2 vanchukievech v.d. "Osvědčení o broušení" M.: Doprava, 1982 - 480s.

3 Karagodin V.I. "Oprava automobilů a motorů" M.: "Mistra", 2001 - 496s.

4 KLEBANOV B.V., KUZMIN V.G., MASLOV V.I. "Oprava automobilů" M.: Doprava, 1974 - 328c.

5 Malyshev G.A. "Osvědčení o technologovi produkce opravy autora" M.: Doprava, 1997 - 432c.

6 molodhin v.p. "Příručka mladého tokárního" M.: Moskevský dělník, 1978 - 160s.

7 "Metodické pokyny pro návrh předmětu" 2 část. Gorky 1988 - 120s.

Konstruktivní a technologické charakteristiky části

Automobilový motor vačkového hřídele je jedním z odpovědných dílů. Ze stavu hlavních pracovních ploch hřídele je určen provozem motoru jako celku. Hlavními vadami vačkových hřídelů motoru jsou:

1. Opotřebení nosného hrdla vačkového hřídele;

2. nosit vačky na výšku;

3. Změna profilu vačku;

4. Fotka hřídele.

Všechny uvedené vady vačkového hřídele způsobují klepání v mechanismu ventilu, snížení výkonu motoru, a zvýšení mezer v ložiscích způsobuje navíc pokles tlaku oleje v mazacím systému. Provozem mechanismu distribuce clappan je teoreticky odhadován parametrem zvaným "Čas oddílů" a je charakterizován oblastí ohraničenou výškou zvedání ventilu v čase.

Obr. 5 ukazuje křivky změn v oblasti mechanismu distribuce ventilu. Stínované zóny: nižší charakterizuje pokles v oblasti v důsledku pěstí profilu.

Snížení "Časové sekce" ventilu v důsledku opotřebení těchto konjugovaných dílů vede ke snížení času plnicího válce a kapky výkonu v motoru.

Obr. Pět. Změny v oblasti "Časová sekce" při opotřebení

distribuční mechanismus ventilu

Obnova do normální výšky zvedání velikosti se provádí naplněním vačky přes celý profil a je odůvodněno tím, že pokud odstraníte vrstvu kovu stejným (s ohledem na intenzivní vačku) z vačky, pak ventil Zvedací hodnota a otevírací doba a zavírání ventilu se nemění. Bude nutné pouze mezi ventilem a posunovačem k normální hodnotě (obr. 6).

Obr. 6. Vačkového hřídele buničina pod opravy

s konzervováním profilu

Designové velikosti a technické podmínky pro výrobu a opravu distribučního hřídele vozu ZIL-130 jsou uvedeny v reklamě. 3.

Účel práce:

1. Studovat možné typy vad vačkového hřídele pro ty. Podmínky pro monitorování a stanovení stávajících defektů na řízeném hřídeli;

2. prozkoumat povahu a opotřebení vačkového hřídele vačkového hřídele;

3. Kupní dovednosti používat speciální zařízení a nástroje pro měření vačky.

1. Externí kontrola vačkového hřídele;

2. Memo všechna pásy CAM 2 2 s definicí opotřebení vaček ve výšce;

3. Stanovení průhraje vačkového hřídele;

4. Měření šňůrek vačkového hřídele;

5. Budování jediného vačkového profilu.

Zařízení, spotřebiče, nástroje:

1. Pracovní stůl pro instalaci vačkového hřídele;

2. Zařízení pro měření vačkových prvků;

3. Nástroje:

a) mikrometry 25-50, 50-75 mm;

b) indikátor s odolnou přesností 0,01 mm;

c) trojúhelník Scheber.

4. Podmínky pro řízení třídění podle velkých oprav.

Objekty výzkumu

ENGE CAMSHAFTS: GAZ-51, ZIL-130, M-21, YAMZ-236 (YAMZ-238), atd.

Postup pro provádění práce:

1. Externí kontrola výsledků vačkového hřídele a inspekce se zaznamenává ve formuláři sestavy.

2. Následující defekty hřídele jsou nastaveny venkovní kontrolou:

a) Úniky na čípku, převodovky a vačky;

b) trhliny různých velikostí a umístění;

c) místní vklady, žárovky a rizika;

d) narušení a přesnost závitů, odpisy poškození houbovité drážky atd.

Měření jsou nastavena:

a) opotřebení nosných krků;

b) Noste vačky na výšku;

c) Dogib Vala.

3. Proveďte měřicí přístroj.

4. Proveďte měření v této příručce.

5. Podle výsledků venkovní kontroly a měření vačkového hřídele v souladu s těmito. Podmínky pro třídění řízení zahrnují jeden ze 3 kategorií: a) vhodné, b) nejsou vhodné, c) vyžadují opravu.

6. Výsledky měření, které mají být vloženy do sestavy a vybudujte křivku výtahu na novou a změněnou vačku.

7. Umístěte zprávu o práci.

8. Pronajměte pracoviště s laboratorním asistentem.

Stanovení o opravě velikosti vačkového hřídele

Velikost opravy: D P \u003d D Z - Z,

kde DR je nejbližší požadovaná velikost renovace hřídele hřídele, mm;

D Z - Měřený průměr hřídele, mm;

Z - balíček pro zpracování (průměr).

Na broušení

kde z je příspěvek, který zohledňuje nerovnoměrnost opotřebení krku, z \u003d 0,06 mm;

f - vychýlení hřídele, který není přístupný (povoleno o jeden, f \u003d 0,05 mm;

Z H - příspěvek, s přihlédnutím k hloubce rýže na krku (hloubka poškozené vrstvy Z H \u003d 0,08 mm);

B - Chyba základů a upevnění hřídele během broušení ( B \u003d 0,02 mm).

Pokyny pro výkon práce:

1. Stanovení opotřebení opěrných krků.

Pro určení opotřebení základní linie hřídele musí být každý hřídel měřen v 2 rovinách 1 - 1 (první řemen) a 2 - 2 (2. pás), které jsou 5 mm od okrajů nosného krku (obr. 2.7) ).

V každém pásu se nosné hrdlo měří ve 2 vzájemně kolmých rovinách A - A, rovnoběžně s rovinou klávesnice a roviny B - V, kolmé k rovině, které procházejí drážkovou dráhou.

Při měření krku musí být vačkový hřídel instalován na hranolech nebo v centrech.

2. Určete opotřebení vaček na výšku.

Pro určení opotřebení s vačkou na výšku je nutné:

a) každý vačkový měření ve 2 rovinách (obr. 7);

b) Porovnejte výsledky měření výšky s nominální výškou nové vačky a určete opotřebení vačky na výšku.

c) Závěr o možnosti další práce vačkového hřídele vačkových hřídelů bez opravy, na základě přípustné hodnoty opotřebení těmi. Podmínky nebo přiřadit způsob obnovení vaček na jmenovitou hodnotu.

Obr. 7. Schéma měření vačkového hřídele vačkových hřídelů

Definice průhybu hřídele.

Pro stanovení průhybu vačkového hřídele hřídele instalovaného ve středu:

a) ke středním krku (se symetrickým uspořádáním hřídele) střídavě testoval měřicí tyč v hlavě indikátoru;

b) Nainstalujte tyč indikátoru hlavy do polohy, ve které se malá šipka dává odchylku 1 - 2 mm a přiveďte nulovou pohyblivou stupnici do velké šipky,

c) odkazovat na vačkový hřídel vačkového hřídele, který má být měřen vzhledem k měřicím zařízení,

d) Nastavte vačku do maximální zvedací polohy, která je určena malým bodem šipky, když se vačkové hřídele otáčí,

e) Otočte hřídel do jakékoli strany o 90 ° a šipka indikátoru nastavte na nulu,

e) Rotační hřídel, upevněte výšku vačkového zvedání podle indikátoru, po každém 10 úhlu otáčení. Maximální zvedací vačka musí odpovídat úhlu otáčení 90 ° od začátku reference,

g) Podle měření a tabulkových dat (pro novou vačku viz plakát) pro vytvoření výtahových křivek (nový a upravený).

Referenční údaje jsou uvedeny v dodatku 2.

Otázky řízení

Seznam hlavních konstrukčních prvků vačkového hřídele a jeho vady?

Jaké parametry charakterizují stav podpůrného krku a vačkového hřídele vačkového hřídele?

Jak určit největší velikost dělohy, na které je přiřazena kategorie opravy velikosti?

Jak zkontrolovat vačkový hřídel na průhybu?

Jaká sekvence je mikrometr na "0" je nainstalován?

Jak zkontrolovat profil caku vačkového hřídele?