Teknolojik Krom Süreci

Teknolojik işlemler (kurtarma) kromun parçalarını (geri kazanım) aşağıdaki sırayla gerçekleştirilir.

Mekanik restorasyon. Kromlanacak parçaların yüzeyleri, aşınma izlerinin çıkarılmasına ve gerekli geometrik şekli elde etmesini sağlar.

Organik çözücülerde ve ön cam sarımındaki parçaların yıkanması. Benzin, kerosen, trikloroetan, benzen vb. Solvent olarak kullanılır.

Süspansiyondaki parçaların montajı. Anot yüzeyinden eşit olarak savunan parçaların izlenmesi gerekir. Banyo aynı süspansiyonda güçlendirilmiş homojen parçalarla yüklenmelidir. Kolye ve kişiler aynı malzemelerden yapılmalıdır. İletişim kancalarının bronz ve bakırdan yapılması önerilir. Süspansiyon, çelik için bir malzeme olarak kullanılır, süspansiyonların kesitleri, 0.7 ... 1,0 A / mm2'nin mevcut yoğunluğuna dayanarak hesaplanır. Günlük anotlar oksitler ve elektrolit plakalarından temizlenir.

Elektrolitin sıcaklığı 60 ... 70 °, akım yoğunluğu - 5 ... .15 A / DM2. Katoda maruz kalma süresi - 2 ... 3 dak ve anot - 1 ... 2 dak. Yağma işleminden sonra, detaylar ilk olarak sıcak su (60 ... 80 °) ile yıkanır ve sonra soğuktur. Suyun yıkanmasından sonra, yüzeyi düzgünleştirdikten sonra yağ alma işlemi tamamlanır. Yağma işleminden sonra yalıtımlıdır1 yüzey kromuna tabi değildir. Yalıtım için, perchlorvinil lake, AK-20 vernik, selüloit, viniplast, pleksiglas, klorvinil tüpleri veya klorvinil "yalıtım bandı kullanabilirsiniz.

Dispiping, 100 g krom anhidrit (CZOZ) ve 2 ... 3 g, 1 litre suda 100 g krom anhidrit (Czoz) ve 2 ... 3 g sülfürik asit (H & S04) oluşan krom * elektrolitinde işleme parçalarının işlemidir.

Çelik parçaların kesilmesi (aşınması) 30 ... 90 s için 25 ... 40 A / DM2'nin mevcut bir yoğunluğu ile gerçekleştirilir. Ve gri dökme demir detayları için, debriyaj mukavemeti anlamında en iyi sonuçlar, 20 ... 25 A / DM2 ve% 25 ... 30 saniye boyunca akım yoğunluğu ile elde edilir. Tüm olgularda elektrolit sıcaklığı 55 ... 60 ° C olmalıdır.

Krom işlemi. Anodik Çıngıraklandıktan sonra, parçalar krom banyosuna yüklenir ve akım 5 ... 6 dakika kapalıyken kapatılır ve sonra krom moduna göre tam bir akım verin. Döküm parçalarını ilk önce 3 ... 5 dakika boyunca krom yaparken, "akımın basılması" bir yoğunlukta, 2 ... seçilen moddan 2,5 kat daha yüksektir. Elektrolit sıcaklığı dalgalanmaları ± 1 ° C içinde olabilir. Akım sonları, krom kaplamasına neden oldukları için elektroliz sürecinde izin verilmez. Kromlu yüzey, 30 ... 40 ° C için 30 ... 30 A / DM2'nin bir akım yoğunluğunda anodik bir aşındırmaya maruz kaldıysa, geçerli bir kırılmaya devam edebilirsiniz ve ardından mevcut yönü değiştirebilirsiniz. Bu durumda, krom birikimi, 20 ... 25 A / DM2'nin bir katod akımı yoğunluğu ile başlamalı ve yavaş yavaş normaldir.

Krom için anotlar,% 92 ... 93'ten oluşan saf kurşun veya alaşımdan yapılmıştır. Saf liderlikten yapılmış anotlar, kurşun alaşımından ve antimonundan gelen anotlardan daha fazla çözünmeyen ve iletken olmayan bir krom-oksidal kabilot ile kaplanmıştır. Çoğu durumda, anotlar düz ve silindirik hale getirilir. Anotun ana hatlarının karmaşık konfigürasyonunun kromatan kısımları katod formuyla belirlenir. Anotlar ve detaylar arasındaki mesafe Önerilen 30 ... 35 mm, ancak 50 mm'den fazla olmayın. Banyonun dibinden uzaklık en az 100 ... 150 mm ve elektrolitin üst seviyesinden en az 50 ... 80 mm olmalıdır. Elektrolit seviyesi, 100 ... 150 mm başına banyoyun üst kenarlarının altında olmalıdır. Parçalar banyoya sarıldığında, anotların tüm alanlarının katodun zıt bölümlerinden eşit olarak çıkarılması gerekir. Aynı zamanda, krom katmanının kalınlığı, parçanın tüm yüzeyindeki üniformalıdır.

Bathedeki anotların ve parçaların (katotların) daldırılmasının derinliği aynı olmalıdır, çünkü krom edilen parçaların kenarlarında farklı derinliklerde kalınlaşma, çarpıtma formu oluşturulur. Krom katmanının 40 ... 100 A / DM2'nin akım yoğunluğunda biriktirme hızı 0.03 ... 0.06 mm / s.

Krom işleminin tamamlanmasından sonra, parçalar banyodan boşaltılır ve süspansiyonlar ile birlikte soğuk suda (elektrolit koleksiyonunda) 15 ... 20 s. Son olarak, detaylar soğuk akan suda yıkanır.

Kaplama işlemesi. Yıkanmış ve soyulmuş parçalar bazen 2 ... 3 saat boyunca 150-200 ° C sıcaklıkta ısıl işlem yapılır ve daha sonra mekaniktir.

Daireler, 60 ila 120 arasında tahıl boyutu ile yumuşak veya orta sertlik öğütmek için kullanılır. Taşlama, sıvı ile ve 20 ... 30.m / s ve yukarıdaki bir daireye sahip yoğun soğutma ile gerçekleştirilir. Bölüm-12 ... 20 m / dakın dönme hızı.

Elektroliz modları. Krom biriktirme işlemi ve krom kaplamaların özellikleri, metal yüzeydeki kromun çökeltildiği moda, yani akımın katod yoğunluğundan ve elektrolit sıcaklığından kaynaklanmaktadır. Kromyumun gri, parlak ve süt çökeltilmesini sağlayan yaklaşık elektroliz modlarının yaklaşık sınırları hakkında en açık fikir, Şekil 19'da gösterilen akımlı bir yoğunluk diyagramı ve sıcaklığı (DK-T) verir.

Katoda, düşük elektroliz sıcaklıklarında (35 ... 50 ° C) ve çok çeşitli mevcut yoğunluklarda gri krom sedimanı belirir. Parlak * kromun çökeltilmesi yüksek bir sertliğe (6000 ... 9000 N / mm2), yüksek aşınma direnci ve daha küçük kırılganlık vardır.

İncir. 19. Krom yağışlarının bölgeleri.

Süt kromu, daha yüksek sıcaklıklarda, elektrolit (70 ° C'nin üzerinde) ve geniş bir akım yoğunluğu aralığında elde edilir. Süt çökeltileri, azaltılmış sertlik (4400.- 6000 n / mm2), plastisite ve artan korozyon direnci ile karakterize edilir.

Gözenekli krom. Yulaf lapası krom, yüksek spesifik basınçlarda ve çevresel hızlarda veya yüksek sıcaklıklarda farklı metaller ve alaşımlarla sürtünme parçalarının tamirinde kullanılır. Bu detaylar, içten yanmalı motorların silindir manşonlarını, krank milleri vb.

Gözenekli krom kaplamaları mekanik, kimyasal ve elektrokimyasal yöntemlerle elde edilebilir.

Parçanın yüzeyinde krom için mekanik bir yöntemle, gözenek veya kanal şeklinde girer. Bu hazırlık, genel silindir, atış patlaması ve diğer yöntemlerle sağlanır. Kromdan sonra, hazırlık sırasında elde edilen usulsüzlükler çoğaltılır.

Kimyasal yöntem, yüzeyi hidroklorik asitte aşındırarak gözeneklilikten elde edilir.

En yüksek dağılım, gözenekli krom elde etmenin elektrokimyasal bir yöntemi ile elde edildi. Bu yöntem, aynı bileşimin elektrolitindeki krom kaplama parçaların anot işlenmesidir. Krom modlarına bağlı olarak, krom kaplamaların gözenekliliği iki tip olabilir - kanal ve nokta. Silindir manşonları, burçlar, krank milleri ve benzeri parçaları tamir ederken, kanallı gözeneklilik türü kullanılır. Takuk\u003e Gözeneklilik ve sürtünme koşulları altındaki en küçük aşınma, elektrolit sıcaklığında 1 litre su başına 250 g CG03 ve 2,5 g H2S04'ten oluşan bir elektrolitte krom yaparken elde edilebilir. 60 + 1 ° C ve katot akım yoğunluğu 55 ... 60 A / DM2. Aşındırma, aynı elektrolitte 8 dakika boyunca 35 ... 45 A / DM2 anot akım yoğunluğunda gerçekleştirilir.

Nokta gözenekliliği, evrensel bir elektrolitte 45 ... 55 A / DM2 ve 50 ... 55 ° C sıcaklıkta bir sıcaklıkta krom yaparken oluşturulur. Anodik tedavi, boru şeklindeki gözeneklilik altında olduğu gibi, yani, 8 dakika boyunca 35 ... 45 A / DM2'nin mevcut bir yoğunluğunda gerçekleştirilir.

Kendi kendini düzenleyen elektrolitte krom. Son zamanlarda, yüksek hızlı kendi kendini düzenleyen, bileşimi olarak adlandırılan yeni bir kromik elektrolit geliştirilmiştir: krom 'anhidrit - 225 ... 300 g / l, Silkmontluorid potasyum - 20 g / l ve sülfat stronsiyum - 6 g / l.

Böyle bir elektrolitte, krom sırasında akım çıkışı 17 ... 22'dir. Kendinden düzenleyici olarak adlandırılır, çünkü elektroliz ile, krom elektrolitine uygulanan anyonların gerekli konsantrasyonunu otomatik olarak desteklemektedir. Bu,, çözünürlük, krom anhidrit ve elektrolit sıcaklığının konsantrasyonuna bağlı olarak değişen potasyum ve sülfat stronsiyumunun aşırı miktarda sabit çözünür tuzlarının bir sonucu olarak gerçekleşir.

Kendiliğinden düzenleyici elektrolitte aşınmaya dayanıklı bir kaplama elde etmek için, aşağıdaki krom oluşum modlarını gözlemlemek önerilir: Akım yoğunluğu 50 ... 100 A / DM2, Elektrolit Sıcaklığı 45 ... 55 ° C. Süt çökeltme, 55 ... 70 ° C'nin elektrolit sıcaklığında ve 20 ... 35 A / DM2'nin akım yoğunluğunda elde edilebilir. Kaplamaların kendi kendini düzenleyen elektrolitten mikrofordness 3000 ... 13 000 N / mm2'dir.

Böyle bir elektrolitin eksikliği, çelik ve diğer metallerle güçlü bir etkileşimdir, sonuçlanan yüzeylerin geri çekilmesiyle sonuçlanır. Bu nedenle, parçaları sadece akım açıldığında banyoya yerleştirin. Kendi kendini düzenleyen elektrolitlerde kromenen anotlar, alaşımdan uygulanması önerilir:% 90 kurşun ve% 10 gost kalay. Kendiliğinden düzenleyici bir elektrolit hazırlamak için, krom banyosunda istenen krom anhidrit miktarını çözün ve su doldurun. Ön kromik anhidrit, içine karbondioksit veya stronsiyum ekleyerek elektrolitten çıkarılan sülfürik asidin içeriğinde analiz edilir. 2.2 ... 2,3 g karbondioksit veya 1 g sülfürik asit başına 1.53 g karbondioksit enjekte edilir. Elektrolitteki sülfürik asit biriktirildikten sonra, istenen miktarda sülfat stronsiyum ve silisli potasyum, 50 ... 60 ° C sıcaklığa ısıtılır ve ısıtılır. Isıtma 15 ... 16 saat sürer 2 ... 3 saatte bir periyodik olarak karıştırılır. Bundan sonra, elektrolit çalışmaya hazırdır.

Elektroliti sistematik krom anhidrit ekleyerek ayarlayın. Krom anhidrid ile birlikte, karbondioksit tanıtıldı. Potasyum Silkmontlorür ve sülfat stronsiyum, ekstrakte edilen parçaların yüzeyi 1 m2'ye yaklaştığında, 1 g / l miktarında eklenir.

Krom kaplamaların kontrolü. Üretim koşullarında, kaplamaların kalitesi harici muayene ve krom yüzeylerin ölçümü ile kontrol edilmelidir. Harici bir muayene ile, çökelti, homojenlik ve soyma eksikliği ve diğer görünür kusurların parlamaya, klinik ve yoğunluğuna dikkat etmek gerekir. Kaplama kusurları, krom banyolarının çalışmalarındaki arızaların bir sonucu olarak elde edilir, örneğin, kaplamanın soyulması, yetersiz yağ alma ve dekompasyon sonucu ve ayrıca krom işlemi sırasında akım kopmalarının varlığında meydana gelir. Feling yağışları, süspansiyonlu veya yüksek akım yoğunluğuna sahip yetersiz iletişim detayı ile görünür. Üniforma olmayan bir kaplama, anotlarda bir kurşun kromat filminin oluşumunda, sülfürik asit eksikliği, aşırı üç miktarda krom. Yukarıdaki kusurları önlemek için, elektroliti ayarlamak ve krom banyosunun çalışmasındaki diğer sorunları ortadan kaldırmak gerekir.

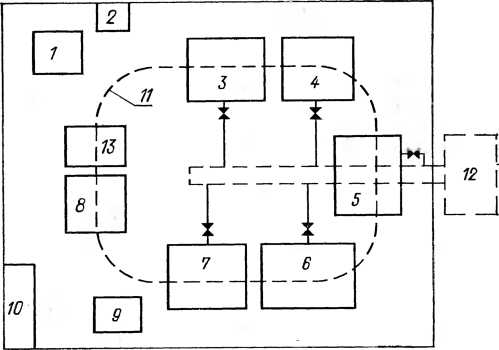

Ekipman. Krom parçalarının parçalarının restorasyonu için ekipmanın düzeni Şekil 20'de gösterilmektedir.

Akım kaynakları - voltaj 12V VAKG-12 / 6-3000, WAGG-12 / 600M, YOU-600/300 ve diğerlerinin yanı sıra düşük voltajlı anda jeneratörleri 500/250, 750/375, 1000/500, 1500 / 750. Elektroliz alanının hamamları çelik sac 4 ... 5 mm'den yapılmıştır. Yıkama ve yağ alma banyoları için bakan gerekli değildir. Krom banyosunun iç yüzeyi kurşunla kaplıdır.

İncir. 20. Ekipmanların yeri

Kurtarma alanında

Chrome detayları:

1 - Doğrultucu; 2 - Elektrik paneli;

3 - Elektrokimyasal yağ alma için banyo;

4 - sıcak yıkama için banyo;

5 - Soğuk kızarma için banyo;

6 - Decaption için banyo;

7 - Krom için banyo;

8 - elektrolit yakalamak için banyo;

9 - Kurutma kabini; 10- REMFOND;

11 - Elektrikçi;

12 - Koleksiyon-Nötralizatör;

13 - Montaj ve sökme için tablo.

Malzemeler. Üniversal elektrolitte krom sırasında 0.1 mm kaplamanın ortalama kalınlığı için düşük yüzeyin 1 DM2'nin gramındaki tahmini tüketimi Tablo 13'te verilmiştir.

0.1 mm'lik bir kaplama kalınlığı olan evrensel bir elektrolitte krom kromlu 1 DM2 yüzeyinin restorasyon maliyeti., 0.2 mm - 52.0 Kopecks., 0.3 mm - 58.6 Kopecks.

Elektrolitik demir açık gri vardır, yeterince yüksek bir sertlik ve aşınma direncine sahiptir. Elektrolitik demirin kimyasal bileşimi, elektrolizde kullanılan ilk malzemelerin bileşimine bağlıdır.

Çelik çözünür anotlar kullanılarak geleneksel yağışlarda, kaplamalardaki safsızlıkların içeriği: 0.035 ...% 0.06 c; 0.03 ...% 0.05 s; 0.05 ... 0.01% P, 0.0009 ... 0.023% si; % 0.01 MP'ye kadar.

Demirin elektrolitik çökeltilmesinde, bu metallerin anot ve elektrolitlerdeki bu metallerin içeriği nedeniyle MG, CO, NI ve diğerleri gibi metallerin safları da vardır. Ek olarak, elektrolitik demir, katod üzerinde demir ile birlikte vurgulanan önemli miktarda hidrojen içerir. Demirin Atomik Ağırlığı 55.85. Elektrokimyasal eşdeğer 1.042 g / a-h.

Elektrolit bileşimleri. Onarım işletmelerinde, iki bileşenden oluşan sıcak klorür elektrolitleri, dergi için en büyük yayılmasıydı: demir ve hidroklorik asit klorür. Onarım uygulamasında, demir konsantrasyonu ile karakterize edilen dört tipte elektrolit klorür tipi kullanılır.

Düşük konsantre elektrolit 200 ... 250 g / l demir klorür (FECL2-4H20) içerir. 60 ... 80 ° C sıcaklıkta ve akım yoğunluğunda 30 ... 50 A / DM2, elektrolit, 4500 ... 6500 N / mm2 sertliğine sahip, yoğun, pürüzsüz ince taneli çökeltilerin hazırlanmasını sağlar. , 1.0 ... 1,5 mm kalınlığı. Demir verimi aşırı akım 85 ...% 95'dir. Demirin yağış hızı 0,4 ... 0,5 mm / s. Elektrolit, kaplamaların mekanik özelliklerine hafifçe yansıtılan, 0.8 ila 1.5 g / l arasında elektrolizde asitlik salınımına izin verir. Bu elektrolitin dezavantajı, elektroliz sürecinde demir konsantrasyonunda demir konsantrasyonunda, bir demir banyosunu korurken zorluklara neden olan katotun çözünme hızı ile katotun demir yağış hızı arasındaki tutarsızlığın bir sonucu olarak demir konsantrasyonundaki kademeli bir artışdır.

Optimum konsantrasyonun ortalama izleme elektroliti 300 ... 350 g / l demir klorür (FECL2-4H20) içerir. Bu elektrolitten 75 ° C sıcaklıkta katot demir verimi ve 40 A / DM2'nin bir akım yoğunluğunun% 96'dır. Şöyle Akım için demir elektrolit anodik ve katot çıkışları yaklaşık olarak aynı hale gelir, demir konsantrasyonu neredeyse değişmeden kalır ve elektrolitin uzun süre demir konsantrasyonunda ayar gerektirmez. Şu anda, bu elektrolit tamir işletmelerinde yaygın olarak kullanılmaktadır.

Midoned elektroliti 400 ... 450 g / l demir klorür içerir. Elektrolit, yeterince yüksek aşınmaya ve nispeten düşük sertliğe sahip parçaları geri yüklemek için kullanılır. Elektrolit, 2 mm'ye kadar kalınlığa ve 2500 ... 4500 N / mm2 sertliğine sahip pürüzsüz yoğun kaplamalar elde etmeyi mümkün kılar. Elektrolit ayrıca, konuttaki oturma deliklerini geri yüklemek için uygulamayı da bular.

Yüksek konsantre elektrolit 600 ... 680 g / l demir klorür içerir. 95 ... 105 ° C sıcaklıktaki elektrolit ve akım yoğunluğu 5 ... 20 A / DM2, yumuşak (120 ... 200 kg / mm2), 3 kalınlığa sahip viskoz kaplamalar yapmanızı sağlar ... 5 mm ..

Son zamanlarda, daha yüksek akım yoğunlukları kullanmanıza ve yüksek işlem performansı sağlayan soğuk elektrolitler geliştirilmiştir.

Klorür Marganca MPS12-4N20 Askorbik Asit Çift-Terminal Demir FECL2-4H20 Klorür Marganlı MPS12-4N20 Potasyum Klorür KS1 (OR) NaCl Askorbik Asit Bale Demir FECL2 * 4H20 Sülfat Demir FES04 * 7H20 Metil Sülfat Demir Fe (CH3OSO3) 2 * 4N20

Tabloda gösterilen katkı maddesi olmayan klorür elektrolitleri *, 0.6 ... 1.0 mm kalınlığında yüksek kaliteli aşınmaya dayanıklı kaplamalar elde etmenize ve çok çeşitli yıpranmış eşyaların normal performansa ve nominal boyutlara geri yüklemenizi sağlar. İki metrelik bir demir ve iyodür potasyum içeren elektrolit, yüksek kaliteli çökeltme, demir 'asimetrik alternatif akımın kullanımına tabi tutulmasını sağlar.

Elektrolitlerde askorbik asitin varlığı, elektrolizin, elektrolizin asitliğinin kontrolünü büyük ölçüde kolaylaştıran, 1.8 ila 6.0 arasında geniş bir pH değerinde bir elektroliz yapmasını sağlar. Klorüre kıyasla iki metrelik iki metre demir ve metil sülfat demirden oluşan elektrolit daha az agresif ve oksidasyona karşı daha dayanıklıdır. Bu elektrolitten elde edilen kaplamalar daha az çatlak var, daha düzgün bir yapıya sahiptir.

Elektrolitin hazırlanması ve ayarlanması. Elektrolit klorürün hazırlanması için, iki metrelik bir demir kullanılır (FE € L2-4H20).

Salonik asit (NS1), 1.14 ila 1,20 yoğunluğa sahip farklı konsantrasyonların sulu bir çözeltisi şeklinde kullanılır. Elektrolitin hazırlanması aşağıdaki sırayla gerçekleştirilir. Banyo, bir akış veya damıtılmış oda sıcaklığı suyu dökülür ve 0.5 g / l su hızında bir hidroklorik asit eklenir. Asitleştirilmiş suda, iki çubuklu demir, istenen konsantrasyona dayanarak ve çözünmenin tamamını tamamlamak için karıştırılır. İki metrelik bir ütüyü çözdükten sonra, elektrolit, açık yeşil renk gelinceye kadar 1 ... 2 saat boyunca durmalıdır. Elektrolit daha sonra asitlik için test edilir. Normal asitlik pH 0.8 ... 1.2 olmalıdır. Gerekirse, eksik miktarda asit miktarını aşağıdaki yoğunluğuna göre ekleyin.

Asit yoğunluğu, g / cm3 1,14 1,15 1,15 1,17 1,18 1,11 1.20 Asit sayısı, G / L 20 19 18 17 16 15 14 Asit miktarı, CM * / L ... ... 18 16.6 15.5 14.6 13.6 12.6 11.6

Bu şekilde hazırlanan elektrolit, 30 A / DM2 yoğunluğunda bir akımla ve SA: SK \u003d 2: 1'in anot ve katotlarının yüzeylerinin oranı ile geliştirilmelidir.

Özel Elektrolit Ağırlığı (Yoğunluk) G / CM8 1,12 1,15 1,17 1,20 1.23 1.26 1.29 1.32 1.35

Demir Konsantrasyonu, G / L ... 200 260 300 350 400 450 500 550 600.

Elektrolit asitlik kontrolü, Ryfan'ın gösterge kağıdını, pH 0.3 ... 2.2 veya LPU-01 potansiyometreli, LPM-60 ile kullanılarak gerçekleştirilebilir.