Principiul funcționării turbinei pe motorul diesel

Turbochargedv trebuie să fie aspectul notorii latitudinea și practicitatea germană în tot. Mai mult Rudolf Diesel și Gottlip Daimler, la sfârșitul secolului al XIX-lea, nu au oferit pacea unei astfel de întrebări. Cum: Gazele de evacuare sunt doar atât de aruncate în țeavă, iar energia pe care o posedă nu aduce niciun beneficiu? Easout ... În vârsta de douăzeci de ani, motoarele echipate cu o turbină au încetat mult să fie exotice și folosite peste tot, pe cea mai diferită tehnică. De ce turbinele au fost distribuite în principal pe motoarele diesel și ceea ce principiul funcționării acestor agregate benefice, vom aștepta cu nerăbdare într-o formă strict populară, dar vizuală și ușor de înțeles pentru fiecare formă.

Deci, ideea de "pus în afaceri" Energia gazelor de evacuare a evacuării a apărut în curând după invenție și experimente de succes ale utilizării motoarelor cu combustie internă. Inginerii germani și pionierii clădirilor de mașini și tractor, conduse de Diesel și Daimler, au efectuat primele experimente pentru a crește puterea motorului și pentru a reduce consumul de combustibil utilizând evacuarea cu aer comprimat de la evacuare.

Gotdib Daimler a produs astfel de mașini și sa gândit deja la introducerea sistemului turbocompresor

Dar primul care a construit primul turbocompresor de lucru eficient, nu a devenit, iar celălalt inginer este Alfred Bughs. În 1911, el a primit un brevet pentru invenția sa. Primele turbine au fost după cum urmează să le folosească și să fie adecvate numai pe motoare mari (de exemplu, navă).

În plus, turbocompresorul a început să fie utilizat în industria aviației. De la vârsta de 30 de ani din secolul al XX-lea, în Statele Unite, aeronavele militare (atât luptători, cât și bombardiere) au fost lansate în mod regulat în Statele Unite (atât luptători, cât și bombardiere), motoarele de benzină au fost echipate cu turbocompresor. Iar prima mașină de marfă cu motor diesel turbocompresor a fost făcută în 1938.

În anii '60, General Motors Corporation a lansat primul pasager "Chevrolet" și "Oldsmobili" cu motoare de carburator pe benzină echipate cu turbocompresoare. Fiabilitatea acestor turbine a fost mică și au dispărut rapid de pe piață.

Oldsmobile Jetfire 1962 - Prima mașină serială cu turbocompresor

Moda pe motoarele turbocompresoare s-au întors la începutul anilor '70 / 80, când turbocompresorul a început să fie utilizat pe scară largă în crearea de mașini sportive și de curse. Prefixul "Turbo" a devenit extrem de popular și transformat într-o etichetă specifică. În filmele de la Hollywood din acei ani, super-eroi au fost prescrise pe panourile supercarilor lor "magic" "Turbo", iar mașina a fost îndepărtată în depărtare. În realitatea reală, turbocompresorii acelor ani tangibile "uscate", care emite o întârziere semnificativă de reacție. Și, apropo, nu numai că nu numai că nu au contribuit la salvarea combustibilului, ci, dimpotrivă, creșterea consumului.

Duplex de câmpuri sovietice - cu turbocompresor

Primele încercări cu adevărat de succes de a introduce turbocompresoare în producția de motoare de producție a motorului auto au fost efectuate la începutul anilor '80 "Saab" și "Mercedes". Aceste experiențe avansate nu au încetinit pentru a profita de alte companii de inginerie globală.

În Uniunea Sovietică, dezvoltarea și implementarea motoarelor turbocompresoare în "seria" a fost asociată, în primul rând cu dezvoltarea tractoarelor industriale și agricole grele - "Kirovets"; Supersume "Belaz" etc. Tehnologie puternică.

De ce, ca rezultat, turbina a fost distribuită exact pe motoarele diesel și nu pe motoare pe benzină? Deoarece motoarele diesel au un grad mult mai mare de comprimare a aerului, iar gazele lor de eșapament sunt temperaturi mai scăzute. În consecință, cerințele pentru turbina rezistentă la căldură sunt mult mai mici, iar valoarea și eficiența utilizării sunt mult mai mult.

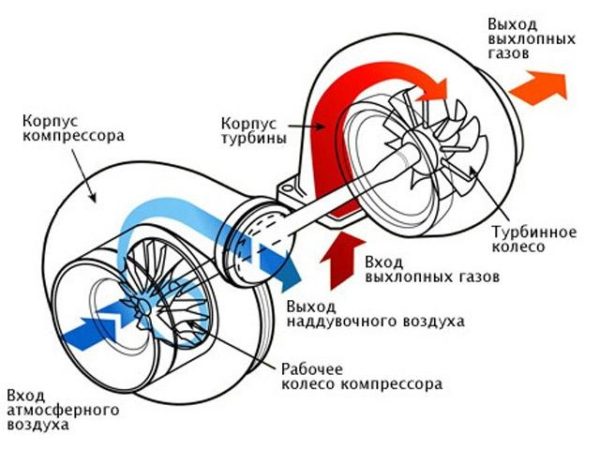

Sistemul de turbocompresoare constă din două părți: din turbină și turbocompresor. Turbina este utilizată pentru a transforma gazele reziduale, iar compresorul este direct pentru furnizarea de aer atmosferic comprimat în mod repetat în lucrătorii cilindrului. Principalele părți ale sistemului sunt două roți, turbine și compresor (așa-numitele "rotoare"). Turbocompresorul este o pompă tehnologică pentru aer, rezultând rotația rotorului turbinei. Singurul său sarcină este de a descărca aerul comprimat în cilindri sub presiune.

Cu cât aerul va intra în camera de combustie, cu cât dieselul mai diesel poate fi ars pentru o anumită unitate de timp. Rezultatul este o creștere semnificativă a puterii motorului, fără a fi nevoie să se construiască volumul cilindrilor săi.

Părți compozite ale dispozitivului Turbocompresor:

- carcasa compresorului;

- roată de compresor;

- arborele rotorului sau axa;

- cazul turbinei;

- roți turbine;

- carcasă lagăr.

Baza sistemului turbocompresor este un rotor, fixat pe o axă specială și încarcerat într-o clădire specială rezistentă la căldură. Contactul continuu al tuturor componentelor turbinei cu gaze extrem de calde determină necesitatea de a crea atât rotorul cât și carcasa turbinei din metale speciale rezistente la căldură.

Rotorul și axa turbinei se rotesc cu o frecvență foarte înaltă și în direcții opuse. Acesta oferă o clemă densă de un element la altul. Fluxul gazelor de eșapament pătrunde mai întâi la colectorul de evacuare, de unde vine vorba de un canal special, care este situat în incinta turbo-supercharger. Forma corpului său seamănă cu o coajă de melc. După trecerea acestui "melc", gazele uzate cu accelerare sunt servite pe rotor. Acest lucru asigură rotirea translațională a turbinei.

Axa turbocompresorului este fixată pe rulmenți speciali de alunecare; Lubrifierea se efectuează prin furnizarea de ulei din sistemul de lubrifiere a motorului. Inelele de etanșare și garniturile împiedică scurgerile de ulei, precum și descoperirile aerului și gazele de eșapament, precum și le-au amestecat. Desigur, nu este posibil să excludem complet căderea într-un aer atmosferic comprimat, dar nu există o necesitate mare în acest ...

Puterea oricărui motor și performanța muncii sale depind de mai multe motive. Și anume: din volumul de lucru al cilindrilor, pe cantitatea de amestec de combustibil cu aer furnizat, de la eficiența arderii sale, precum și din partea energetică a combustibilului. Puterea motorului crește proporțional cu creșterea numărului de incinerare în ea pentru o anumită unitate de combustibil. Dar pentru a accelera combustia combustibilului, este necesară o creștere a rezervei aerului comprimat în cavitățile de lucru ale motorului.

Asta este, cu atât mai mult unitatea de timp arde combustibilul, cu atât mai mult aer va trebui să fie "împins" în motor (nu foarte frumos cuvânt "Shove" aici, totuși, este foarte bun, deoarece motorul în sine nu va face față Abandonarea aerului excesiv și a filtrelor de rezistență zero în acest lucru nu îl va ajuta).

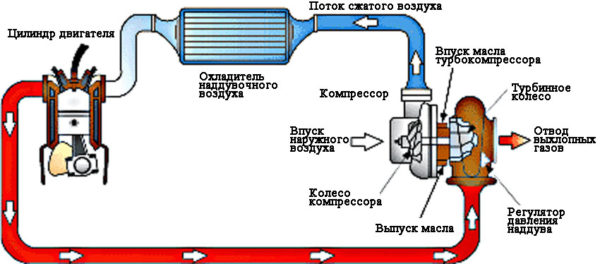

În aceasta, repetați și constă din scopul principal al turbocompresorului - în creșterea aprovizionării cu combustibil cu combustibil în camera de combustie. Acest lucru este asigurat prin injectarea aerului comprimat în cilindri, care are loc sub presiune constantă. Se întâmplă datorită transformării energiei gazelor de eșapament, pur și simplu vorbind, de la distribuție și pierdere - pentru a fi utilă. Pentru aceasta, înainte ca gazele de eșapament să fie îndepărtate în conducta de eșapament și apoi și, în consecință, în atmosferă, fluxul lor este trimis prin sistemul turbocompresor.

Acest proces asigură rotirea roții turbinei ("rotor"), echipată cu lame speciale, până la 100-150 mii rotații pe minut. Pe un arbore cu rotorul, lamele compresorului sunt fixe, care au injectat aer comprimat în cilindrii motorului. Forța obținută din conversia energetică a gazelor de eșapament este utilizată pentru a crește semnificativ presiunea aerului. Datorită posibilității de injectare în cavitățile de lucru ale cilindrilor o cantitate mult mai mare de combustibil pentru un timp fix. Acest lucru oferă o creștere semnificativă atât a puterii, cât și a eficienței motorinei.

Turbină diesel în tăietură

Pur și simplu, Turbosystemul conține două "rotoare" fixate pe un arbore comun. Dar, în același timp, în camerele individuale, separate ermetic unul de celălalt. Unul dintre rotoare este forțat să se rotească din gazele de evacuare a motorului care intră în mod constant la lamele sale. Deoarece cel de-al doilea rotor cu acesta este conectat dur, acesta începe să se rotească, captarea aerului atmosferic și alimentarea într-o formă comprimată la cilindrii motorului.

Mai mult de o duzină de ani a luat inginerii să creeze un turbocompresor cu adevărat eficient. La urma urmei, numai în teorie, totul arată fără probleme: de la transformarea energiei gazelor de eșapament, puteți "întoarce" un procent pierdut de eficiență și crește semnificativ puterea motorului (de exemplu, de la o sută la o sută șaizeci de cai putere). Dar, în practică, din anumite motive, nu a funcționat.

În plus, cu o presă ascuțită pe accelerator, era necesar să așteptați o creștere a revoluțiilor motorului. A avut loc doar printr-o pauză. Creșterea presiunii gazelor de eșapament, promovarea turbinei și a contagonului aerului comprimat nu a avut loc imediat, dar treptat. Acest fenomen, numit "turbulag" ("turbians") nu a putut fi îmblânzit. Și sa dovedit a face față cu ea, aplicând două supape suplimentare: una - pentru a traversa aerul excesiv în compresor prin conducta de la colectorul motorului. Și o altă supapă - pentru gazele de eșapament. Și, în general, turbinele moderne, cu o geometrie variabilă a lamelor, chiar diferă semnificativ de turbinele clasice ale celei de-a doua jumătăți a secolului al XX-lea.

Diesel Turbocompresor "Bosch"

O altă problemă care a trebuit să rezolve cu dezvoltarea tehnologiilor turbinelor diesel, a constat în exces de detonare. Această detonare a apărut datorită unei creșteri ascuțite a temperaturii în cavitățile de lucru ale cilindrilor în injectarea masei suplimentare de aer comprimat, în special în stadiul final al tactului. Deciderea acestei probleme în sistem este numită de un răcitor de aer intermediar (intercooler).

Intercoolerul nu este altceva decât un radiator pentru răcirea aerului în sus. În plus față de declinul detonării, acesta reduce și temperatura aerului pentru a nu reduce densitatea acesteia. Și este inevitabilă în timpul procesului de încălzire de la compresie, iar acest lucru este în mare măsură eficacitatea întregului sistem.

În plus, sistemul modern turbocompresor de motor nu funcționează fără:

- supapa de reglare (reziduală). Acesta servește la menținerea presiunii optime în sistem și pentru descărcarea sa, dacă este necesar, în conducta de recepție;

- bypass-supapă (supapa de by-pass). Destinația sa este o îndepărtare adecvată a aerului înapoi în duzele de admisie la turbină, dacă trebuie să reduceți puterea și accelerația este închisă;

- și / sau "Supapa de oprire). Care îmbină aerul adecvat în atmosferă dacă șocul este închis și senzorul de debit de aer lipsește;

- distribuitorul de evacuare compatibil cu turbocompresorul;

- Țevi sigilate: aer pentru alimentare cu aer în orificiul de admisie și uleios - pentru răcire și lubrifiere a turbocompresorului.

Pe curtea secolului al XXI-lea și nimeni nu își urmărește numele mașinii sale cu modă în pleoape, prefixul XX-M "Turbo". Nimeni nu crede mai mult decât "forța magică a turbinei" pentru o accelerare accentuată a mașinii. Semnificația utilizării și eficienței sistemului turbocompresor nu este încă în acest sens.

Acesta este "melc"!

Desigur, cel mai eficient turbocompresor atunci când este utilizat pe tractoare și motoare cu camioane grele. Vă permite să adăugați energie și un cuplu fără apariția de recalculare a combustibilului, ceea ce este foarte important pentru indicatorii economici ai echipamentului. Se folosește acolo. Ei și-au găsit, de asemenea, utilizarea pe scară largă a turbosistemului, de asemenea, pe motoare diesel și de navă. Și acestea sunt cea mai puternică turbină creată de turbină pentru un motor diesel.