Procesul cromatologic tehnologic

Operațiuni tehnologice la repararea (recuperarea) părților de crom sunt efectuate în următoarea secvență.

Restaurare mecanică. Suprafețele părților care sunt cromate se mănâncă la îndepărtarea urmelor de uzură și se obține forma geometrică necesară.

Flushing părți în solvenți organici și înfășurarea parbrizului. Benzina, kerosenul, tricloretanul, benzenul etc. sunt utilizate ca solvenți.

Instalarea pieselor pe suspensie. Este necesar să se monitorizeze piesele apărate în mod egal de pe suprafața anodului. Baia trebuie încărcată cu părți omogene armate pe aceeași suspensie. Pandantive și contacte trebuie să fie făcute din materiale identice. Se recomandă ca cârligele de contact să fie făcute din bronz și cupru. Se utilizează ca material pentru suspensie, oțel, se calculează secțiunile transversale ale suspensiilor, pe baza densității curente de 0,7 ... 1.0 A / mm2. Anodele zilnice sunt curățate de oxizi și plăci de electroliți.

Temperatura electrolitului este de 60 ... 70 °, densitatea curentă - 5 ... .15 A / DM2. Timp de expunere pe catod - 2 ... 3 min, și pe anod - 1 ... 2 min. După degresare, detaliile sunt spălate mai întâi cu apă caldă (60 ... 80 °) și apoi rece. Degresarea este considerată completă, dacă, după spălare, apa este uniformă, se ocupă de suprafața. După degresarea este izolată1 suprafețele care nu sunt supuse cromului. Pentru izolarea, puteți utiliza lac perchlorvinyl, ak-20 lacuri, celuloid, VINIPLAST, Plexiglas, tuburi chlorvinyl sau chlorvinyl „bandă izolatoare.

Disciping este procesul de prelucrare a pieselor din crom * electrolit, constând din 100 g de crom anhidridă (CZOZ) și 2 ... 3 g de acid sulfuric (H & SO4) la 1 litru de apă.

Decaptarea (gravarea) pieselor de oțel este efectuată timp de 30 ... 90 s cu o densitate curentă de 25 ... 40 A / DM2. Iar pentru detaliile de fontă cenușie, cele mai bune rezultate, în sensul de putere ambreiaj, sunt realizate cu o densitate de curent de 20 ... 25 A / dm2 și durata decaption 25 ... 30 de secunde. Temperatura electroliților în toate cazurile trebuie să fie de 55 ... 60 ° C.

Procesul cromat. După decaptarea anodică, părțile sunt încărcate în baia de crom și le încălzesc când curentul este oprit pentru 5 ... 6 minute, apoi dați un curent complet conform modului de crom. La cromarea pieselor de fontă la început pentru 3 ... 5 minute, "împingerea curentului" este dată la o densitate, 2 ... 2,5 ori mai mare decât modul selectat. Fluctuațiile temperaturii electroliților pot fi de ± 1 ° C. Pauzele actuale nu sunt permise în procesul de electroliză, deoarece acestea cauzează acoperirea de crom. Puteți continua procesul după pauză curentă, în cazul în care suprafața cromată este supusă corodare anodică la o densitate de curent de 25 ... 30 A / dm2 timp de 30 ... 40 s, apoi schimba direcția actuală. În acest caz, depunerea de crom ar trebui să înceapă cu o densitate curentă catodică de 20 ... 25 A / DM2 și crește treptat la normal.

Anodele pentru crom sunt realizate din plumb sau aliaj pur, compus din 92 ... 93% plumb și 7 ... 8% antimoniu. Anodele din plumb pure sunt mai acoperite cu o peliculă insolubilă și nedestructivă de plumb de cromo-ooxid decât anodele din aliajul de plumb și antimoniu. În cele mai multe cazuri, anodele sunt făcute plane și cilindrice. Atunci când părțile de cromare ale configurației complexe a conturului anodului sunt determinate de forma catodului. Distanța dintre anoduri și detalii recomandat Faceți 30 ... 35 mm, dar nu mai mult de 50 mm. Distanța de la partea inferioară a băii trebuie să fie de cel puțin 100 ... 150 mm și de la nivelul superior al electrolitului - cel puțin 50 ... 80 mm. Nivelul de electroliți trebuie să fie sub marginile de sus ale băii la 100 ... 150 mm. Când părțile sunt înfășurate în baie, este necesar ca toate zonele anodes să fie îndepărtate în mod egal din secțiunile opuse ale catodului. În același timp, grosimea stratului de crom este așezată uniformă pe întreaga suprafață a părții.

Adâncimea de scufundare a anozilor și piese (catozii) în baie trebuie să fie aceeași, deoarece la adâncimi diferite la marginile pieselor cromate sunt formate ingrosare, distorsionarea formei. Rata de depunere a stratului de crom la o densitate curentă de 40 ... 100 A / DM2 este de 0,03 ... 0,06 mm / h.

La finalizarea procesului cromat, părțile sunt evacuate din baie și împreună cu suspendările sunt spălate în apă rece (în colecția de electroliți) 15 ... 20 s. În cele din urmă, detaliile sunt spălate în apă curentă rece.

Procesarea de acoperire. Piesele spălate și curățate sunt uneori supuse unui tratament termic la o temperatură de 150-200 ° C timp de 2 ... 3 ore și apoi mecanică.

Cercurile sunt utilizate pentru măcinarea durității moi sau medii cu dimensiunea granulelor de la 60 la 120. Slefuirea se efectuează cu răcire intensivă cu lichid și la un cerc de 20 ... 30.m / s și mai sus. Viteza de rotație a piesei de 12 m / min.

Moduri de electroliză. Procesul de depunere de crom și proprietățile acoperirilor de crom depind de modul în care este precipitat crom pe suprafața de metal, adică din densitatea catodică a curentului și temperatura de electrolit. Cea mai idee clară a limitelor aproximative ale modurilor de electroliză ce asigură obținerea de precipitații gri, lucios și lapte de crom dă o diagramă de curent densitate și temperatură (DK-T), prezentat în figura 19.

Sedimentul de crom gri apare pe catod la temperaturi scăzute de electroliză (35 ... 50 ° C) și o gamă largă de densități curente. Precipitarea cromului strălucitor * are o duritate ridicată (6000 ... 9000 N / mm2), rezistență ridicată la uzură și o fragilitate mai mică.

Smochin. 19. Zone de precipitații cromate.

Cromul de lapte este obținut la temperaturi mai ridicate, electroliți (peste 70 ° C) și un interval de densitate larg de curent. Precipitatele de lapte sunt caracterizate printr-o duritate redusă (4400 ..- 6000 N / mm2), plasticitate și rezistență la coroziune crescută.

Crom poros. Cromul de terci este utilizat în repararea părților de frecare într-o pereche cu metale diferite și aliaje la presiuni specifice și viteze circumferențiale sau la temperaturi ridicate. Astfel de detalii includ maneci de cilindri ale motoarelor cu combustie internă, arborelui cotit etc.

Acoperirile de crom poros pot fi obținute prin metode mecanice, chimice și electrochimice.

Cu o metodă mecanică de pe suprafața părții spre crom, adânciturile sub formă de pori sau canale. Astfel de preparare este asigurată de cilindrul global, shoturile și alte metode. După crom, neregularitățile obținute în timpul preparatului sunt reproduse.

Metoda chimică este obținută prin porozitate prin gravarea suprafeței în acid clorhidric.

Distribuția cea mai mare a fost obținută printr-o metodă electrochimică de obținere a cromului poros. Această metodă este prelucrarea anodului a părților cromate în electrolitul aceleiași compoziții. În funcție de modurile de crom, porozitatea acoperirilor cromate poate fi de două tipuri - canalul și punctul. La repararea manșoanelor cilindrice, bucșe, arbori cotiți și părți similare, se utilizează tipul de porozitate al canalului. Takuk\u003e Porozitatea și cea mai mică uzură în condiții de frecare pot fi obținute atunci când cromare într-un electrolit format din 250 g de CG03 și 2,5 g de H2S04 per 1 litru de apă, la o temperatură de electrolit | 60 + 1 ° C și densitatea de curent catodic 55 ... 60 A / dm2. Evingul se efectuează la o densitate curentă de anod de 35 ... 45 A / DM2 timp de 8 minute în același electrolit.

Porozitatea punctului se formează atunci când cromarea într-un electrolit universal la o densitate curentă de 45 ... 55 A / DM2 și o temperatură de 50 ... 55 ° C. Tratamentul anodic se realizează în același mod ca sub porozitatea tubulară, adică, la o densitate curentă de 35 ... 45 A / DM2 timp de 8 minute.

Chrome în electrolitul de auto-reglare. Recent, a fost dezvoltat un nou electrolit cromic, numit autoreglare de mare viteză, compoziție: anhidridă cromată - 225 ... 300 g / l, potasiu silkmontluoruridic - 20 g / l și stronțiu de sulfat - 6 g / l.

Într-un astfel de electroliți, ieșirea curentă în timpul cromului este de 17 ... 22%. Se numește autoreglabilă deoarece, cu electroliză, ea susține automat concentrația necesară a anionilor administrați electrolitului de crom. Acest lucru are loc ca urmare a unei cantități excesive de săruri greu solubile ale silkmist mătase de potasiu și stronțiu sulfat, a căror solubilitate variază în funcție de concentrația de crom anhidridă și temperatură electrolit.

Pentru a obține un strat rezistent la uzură în electrolit cu autoreglare, se recomandă să se respecte următoarele moduri chromeration: densitatea de curent 50 ... 100 A / dm2, temperatura de electrolit 45 ... 55 ° C Precipitațiile de lapte pot fi obținute la o temperatură de electroliți de 55 ... 70 ° C și o densitate curentă de 20 ... 35 A / DM2. Microhardia straturilor de acoperire din electrolitul de auto-reglare este de 3000 ... 13 000 N / mm2.

Lipsa unui astfel de electrolită este o interacțiune puternică a acestuia cu oțel și alte metale, rezultând retragerea suprafețelor tratate. Prin urmare, încărcați părțile în baie numai când curentul este pornit. Anode pentru Chomfening în electrolitul de auto-reglare Este recomandat să se aplice de la aliaj: 90% plumb și 10% GOST TIN. Pentru a prepara un electrolit autoreglubil, în baia de crom se dizolvă cantitatea dorită de anhidridă de crom și umple apa la nivelul de lucru. Anhidrida pre-cromică este analizată pe conținutul de acid sulfuric, care este îndepărtat de la electrolit prin adăugarea de dioxid de carbon sau stronțiu în acesta. 2.2 ... 2,3 g de dioxid de carbon sau 1,53 g de dioxid de carbon sunt injectate pe 1 g de acid sulfuric. După depunerea acidului sulfuric în electrolit, cantitatea dorită de stronțiu sulfat și potasiu silicat este introdusă și încălzită la o temperatură de 50 ... 60 ° C. Încălzirea durează 15 ... 16 ore cu agitare periodică la fiecare 2 ... 3 ore. După aceea, electrolitul este gata de funcționare.

Reglați electrolitul prin adăugarea sistematică a anhomeră cromată. Împreună cu anhidrida de crom, este introdusă dioxidul de carbon. Silkmontluorura de potasiu și stronțiu de sulfat în cantitatea de 1 g / L sunt adăugate atunci când suprafața pieselor extrase se apropie de 1 m2.

Controlul acoperirilor de crom. În condițiile de producție, calitatea acoperirilor trebuie verificată prin inspecția externă și măsurarea suprafețelor cromate. Cu o inspecție externă, este necesar să se acorde atenție strălucirii, deleniarii și densității precipitatului, uniformității și lipsei de peeling și alte defecte vizibile. Defectele de acoperire sunt obținute ca urmare a defecțiunilor în activitatea băilor de crom, de exemplu, peelingul acoperirii apare ca urmare a degresării și decapției insuficiente, precum și în prezența pauzelor curente în timpul procesului de crom. Precipitațiile de tăiere apare cu detalii insuficiente de contact cu suspensie sau la densitate curentă ridicată. O acoperire neuniformă poate fi în formarea unui film cromat de plumb pe anozi, o lipsă de acid sulfuric, un exces de crom trivalent. Pentru a evita defectele de mai sus, este necesar să se ajusteze electrolitul și să elimine alte probleme în lucrarea băii de crom.

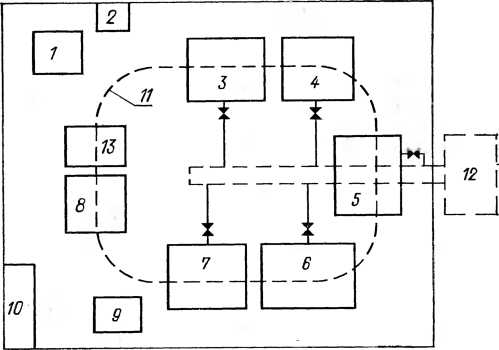

Echipamente. Structura echipamentului pentru restaurarea părților de crom este prezentată în Figura 20.

Surse de curent - cu tensiune de 12V straighteners VAKG-12 / 6-3000, Wagg-12 / 600m, te-600/300 și altele, precum și de joasă tensiune generatoare Anda 500/250, 750/375, 1000/500, 1500 / 750. Băile pentru zona de galvanizare sunt din oțel de oțel 4 ... 5 mm. Fața de spălare și degresare nu este necesară. Suprafața interioară a băii cromate este căptușită cu plumb.

Smochin. 20. Locul de amplasare a echipamentului

Pe site-ul de recuperare

Detalii cromate:

1 - redresor; 2 - Panou electric;

3 - Baie pentru degresarea electrochimică;

4 - Baie pentru spălare la cald;

5 - Baie pentru spălare la rece;

6 - baie pentru decaptare;

7 - Baie pentru Chomfening;

8 - baie pentru captarea electrolitului;

9 - dulap de uscare; Remfond de rafturi;

11 - electroted;

12 - neutralizant de colectare;

13 - Masa pentru montare și dezmembrare.

Materiale. Consumul estimat de materiale în grame de 1 DM2 al suprafeței reduse pentru grosimea medie a acoperirii 0,1 mm în timpul cromului în electrolitul universal este administrat în Tabelul 13.

Costul restaurării suprafeței de 1 DM2 cu crom de crom într-un electrolit universal cu o grosime de acoperire de 0,1 mm aproximativ 44,8 kopecks., 0,2 mm - 52,0 kopecks., 0,3 mm - 58,6 kopeckcks.

Fierul electrolitic are gri deschis, are o rezistență suficient de mare și rezistență la uzură. Compoziția chimică a fierului electrolitic depinde de compoziția materialelor inițiale utilizate în electroliză.

În precipitațiile convenționale care utilizează anozi solubili din oțel, conținutul de impurități în acoperiri este în interiorul: 0,035 ... 0,06% C; 0,03 ... 0,05% s; 0,05 ... 0,01% p, 0,0009 ... 0,023% Si; până la 0.01% mp.

În precipitațiile electrolitice de fier, există, de asemenea, impurități ale unor astfel de metale ca MG, CO, NI și altele, datorită conținutului acestor metale în anozi și electroliți. În plus, fierul electrolitic conține o cantitate semnificativă de hidrogen evidențiat pe catod împreună cu fier. Greutatea atomică a fierului 55,85. Echivalent electrochimic 1,042 g / A-h.

Compoziții de electroliți. La întreprinderile de reparații, electroliții de clorură caldă format din două componente au fost cea mai mare propagare a revistei: fier și clorură de acid clorhidric. În practica de reparații, sunt utilizate cele mai des utilizate patru tipuri de clorură de electroliți, caracterizată prin concentrația de fier.

Electrolitul cu concentrat scăzut conține 200 ... 250 g / l de clorură de fier (FEL2-4H20). La o temperatură de 60 ... 80 ° C și densitatea de curent de 30 ... 50 A / dm2, electrolitul asigură prepararea dens, neted precipitarea granulată fină de fier, cu o duritate de 4500 ... 6500 N / mm2 , o grosime de 1,0 ... 1,5 mm. Randamentul de fier peste curent este de 85 ... 95%. Rata de precipitare a fierului este de 0,4 ... 0,5 mm / h în lateral. Electrolitul permite o oscilație de aciditate la electroliză de la 0,8 la 1,5 g / l, care este ușor reflectată în proprietățile mecanice ale acoperirilor. Dezavantajul acestui electrolit este o creștere treptată a concentrației de fier în procesul de electroliză, ca urmare a neconcordanței dintre viteza de dizolvare a anozilor și a vitezei de precipitare de fier pe catod, care provoacă dificultăți în a menține o baie de fier.

Electrolitul mediu de monitorizare a concentrației optime conține 300 ... 350 g / l de clorură de fier (FEL2-4H20). Randamentul de fier catod de la acest electrolit la o temperatură de 75 ° C și o densitate curentă de 40 A / DM2 este de 96%. In aceea Ieșirile anodice și catodice ale electroliților de fier pentru curent sunt aproximativ aceleași, concentrația de fier rămâne aproape neschimbată și electrolitul pentru o lungă perioadă de timp la concentrația de fier nu necesită ajustare. În prezent, acest electrolit a fost utilizat pe scară largă la întreprinderile de reparații.

Electrolitul mediu conține 400 ... 450 g / l de clorură de fier. Electrolitul este utilizat pentru a restabili piesele care au o uzură suficient de mare și duritate relativ scăzută. Electrolitul face posibilă obținerea de acoperiri dense, cu o grosime de până la 2 mm și duritatea de 2500 ... 4500 N / mm2. Electrolitul găsește, de asemenea, aplicația pentru a restabili găurile de așezare în locuințe, elemente.

Electrolitul foarte concentrat conține 600 ... 680 g / l de clorură de fier. Electrolitul la o temperatură de 95 ... 105 ° C și densitate curentă 5 ... 20 A / DM2 vă permite să obțineți moale (120 ... 200 kg / mm2), acoperiri vâscoase cu o grosime de 3 ... 5 mm ..

Recent, au fost dezvoltate electroliți rece care vă permit să utilizați densități actuale mai mari și asigurați performanțe ridicate ale procesului.

Clorură de Marganese MPS12-4N20 Ascorbic Acid dublu Terminal Fier FECL2-4H20 Clorură de Marganese MPS12-4N20 Clorură de potasiu KS1 (sau) Acid Ascorbic NaCl Baletul Fier FeCl2 * 4H20 sulfat de fier FES04 * 7H20 metil sulfat de fier FE (CH3OSO3) 2 * 4N20

Electrolite de clorură fără aditivi, prezentați în tabelul * vă permit să obțineți acoperiri rezistente la uzură de înaltă calitate, cu o grosime de 0,6 ... 1,0 mm și pentru a restabili gama largă de elemente uzate la performanța normală și dimensiunile nominale. Electrolitul, care include un fier de doi metri și iodură de potasiu, asigură intrarea precipitațiilor de înaltă calitate, sub rezerva de fier „la utilizarea curentului alternativ asimetric.

Prezența acidului ascorbic în electroliți permite electroliza să efectueze o electroliză într-o gamă largă de valori ale pH-ului 1.8-6.0, ceea ce simplifică foarte mult controlul acidității electrolit. Electrolitul constând dintr-un fier de fier de două metri și metil sulfat comparativ cu clorura este mai puțin agresiv și mai rezistent la oxidare. Acoperirile obținute din acest electrolit au mai puține fisuri, posedă o structură mai uniformă.

Pregătirea și ajustarea electrolitului. Pentru prepararea clorurii de electroliți, se utilizează un fier de două metri (Fe € L2-4H20).

Acidul salonic (NS1) este utilizat sub forma unei soluții apoase de diferite concentrații cu o densitate de 1,14 până la 1,20. Pregătirea electrolitului este efectuată în următoarea ordine. Baia este turnată cu flux sau apă de temperatură distilată și un acid clorhidric se adaugă la o viteză de 0,5 g / l de apă. În apa acidificată, fierul cu două tije, rezistând concentrației necesare și agitat la dizolvarea completă. După dizolvarea fierului de 2 metri, electrolitul trebuie să fie în picioare pentru 1 ... 2 ore până când vine culoarea verde ușoară. Electrolitul este apoi testat pentru aciditate. Aciditatea normală ar trebui să fie pH 0,8 ... 1.2. Dacă este necesar, adăugați cantitatea lipsă de acid în conformitate cu densitatea sa de mai jos.

Densitate acidă, g / cm3 1,14 1,15 1,16 1,17 1,18 1,19 1,20 Număr de acid, G / L 20 19 18 17 16 15 14 Cantitatea de acid, cm * / L ... ... 18 16.6 15.5 14.6 13.6 12.6 11.6

Electrolitul preparat în acest mod trebuie dezvoltat cu un curent la o densitate de 30 A / Dm2 și raportul dintre suprafețele anodurilor și catozi din SA: SK \u003d 2: 1 timp de două ore.

Greutate electrolitică specifică (densitate) g / cm8 1,12 1,15 1,17 1,20 1.23 1.26 1.29 1.32 1.35

Concentrația de fier, G / L ... 200 260 300 350 400 450 500 550 600.

Controlul acidității electroliților poate fi efectuat utilizând hârtia indicatoare a Ryfan cu un pH de 0,3 ... 2.2 sau potențiometre LPU-01, LPM-60.