Tehnološki proces kromiranja

Tehnološke operacije Kada se popravak (oporavak) dijelovi kroma provode u slijedećem nizu.

Mehanička restauracija. Površine dijelova koji se kromiraju se brušeju na uklanjanje tragova trošenja i dobivaju potreban geometrijski oblik.

Ispiranje dijelova u organskim otapalima i omotu vjetrobrana. Benzin, kerozin, trikloretan, benzen, itd. Koriste se kao otapala.

Ugradnja dijelova na suspenziju. Potrebno je pratiti dijelove jednako brani od površine anode. Kupka treba napuniti homogenim dijelovima ojačanim na istoj suspenziji. Privjesci i kontakti moraju biti izrađeni od identičnih materijala. Preporučuju se da kontaktiraju kuke od bronce i bakra. Koristi se kao materijal za suspenziju, čelik, poprečni presjeci suspenzija se izračunavaju, na temelju trenutne gustoće od 0,7 ... 1,0 A / mm2. Dnevne anode očišćene su od oksida i ploča elektrolitnih.

Temperatura elektrolita je 60 ... 70 °, gustoća struje - 5 ... .15 A / DM2. Vrijeme izlaganja na katodi - 2 ... 3 min, a na anodi - 1 ... 2 min. Nakon odmašćivanja, detalji se prvo isperu s toplom vodom (60 ... 80 °), a zatim hladno. Razmatranje se smatra potpunim, ako, nakon pranja vode ravnomjerno ima površinu. Nakon odmašćivanja su izolirani1 površine ne podliježu kromu. Za izolaciju možete koristiti perklorvinil lak, AK-20 laka, celuloid, viniplast, pleksiglas, klorvinilne cijevi ili klorvinil "izolacijska traka.

Dijelnik je proces obrade dijelova u kromu * elektrolit, koji se sastoji od 100 g kromiranja anhidrida (CZoz) i 2 ... 3 g sumporne kiseline (H & SO4) na 1 litru vode.

Praćenje (jetkanje) čeličnih dijelova provodi se 30 ... 90 s s trenutnom gustoćom od 25 ... 40 A / DM2. A za detalje sivog lijevanog željeza, najbolji rezultati, u smislu čvrstoće kvačila, postižu se s trenutnom gustoćom od 20 ... 25 A / DM2 i trajanje prenoda 25 ... 30 sekundi. Temperatura elektroliza u svim slučajevima treba biti 55 ... 60 ° C.

Chrome proces. Nakon anodičkog udaraca, dijelovi se utovaruju u kupelj s kromom i zagrijavaju ih kada je struja isključena za 5 ... 6 minuta, a zatim dajte cijelu struju prema načinu kroma. Kada kromiranje dijelova lijevanog željeza na prvi 3 ... 5 minuta, "guranje struje" se daje na gustoći, 2 ... 2,5 puta više od odabranog načina. Fluktuacije temperature elektrolita mogu biti unutar ± 1 ° C. Trenutni prekidi nisu dopušteni u procesu elektrolize, jer uzrokuju prevlačenje kroma. Možete nastaviti proces nakon trenutne pauze, ako je kromirana površina podvrgnuta anodim jetkanju na strujnoj gustoći od 25 ... 30 A / DM2 za 30 ... 40 s, a zatim promijenite trenutni smjer. U tom slučaju, taloženje kroma treba početi s gustoćom struje katode od 20 ... 25 A / DM2 i postupno se povećava u normalu.

Anode za kromiranje izrađene su od čistog olova ili legure koje se sastoje od 92 ... 93% Olovo i 7 ... 8% antimon. Anode od čistog olova su više obloženi netopljivim i ne-vodljivim filmom kromij-oksidalnog olovo od anoda od legure olova i antimona. U većini slučajeva anode su izrađene ravnim i cilindričnim. Kada se kromacijski dijelovi složene konfiguracije obrisa anode određuju oblikom katode. Udaljenost između anode i pojedinosti preporučen Napravite 30 ... 35 mm, ali ne više od 50 mm. Udaljenost od dna kupke treba biti najmanje 100 ... 150 mm, a od najviše razine elektrolita - najmanje 50 ... 80 mm. Razina elektrolita mora biti ispod gornjih rubova kupelji na 100 ... 150 mm. Kada su dijelovi umotani u kadu, potrebno je da su sva područja anoda jednako uklonjena iz suprotnih dijelova katode. U isto vrijeme, debljina sloja kroma je postavljena jednaka cijela površine dijela.

Dubina uranjanja anoda i dijelova (katode) u kadi bi trebala biti ista, jer se na različitim dubinama na rubovima kromiranih dijelova formiraju zadebljanje, izobličenje oblika. Stopa taloženja kromovog sloja na strujnoj gustoći od 40 ... 100 A / DM2 je 0,03 ... 0,06 mm / h.

Po završetku procesa kromiranja, dijelovi se ispuštaju iz kade i zajedno s suspenzije su isprani u hladnoj vodi (u kolekciji elektrolita) 15 ... 20 s. Konačno, detalji se peru u hladnoj tekućoj vodi.

Obrada obrade. Opeo i oguljeni dijelovi su ponekad podvrgnuti toplinskoj obradi na temperaturi od 150-200 ° C tijekom 2 ... 3 sata, a zatim mehanički.

Krugovi se koriste za mljevenje meke ili srednje tvrdoće s veličinom zrna od 60 do 120. mljevenje se provodi s intenzivnim hlađenjem tekućinom i na krugu od 20 ... 30.m / s i iznad. Brzina rotacije dijela 12 ... 20 m / min.

Načini elektrolize. Proces taloženja kroma i svojstva kromiranih premaza ovise o načinu na koji se precipitira kroma na metalnoj površini, to jest iz gustoće katode struje i temperature elektrolita. Najsnaža predodžba o približnim granicama načina elektrolize koja osiguravaju dobivanje sive, sjajne i mliječne taloženje kroma daje trenutni dijagram gustoće i temperaturu (DK-T) prikazana na slici 19.

Sediment sivog kroma pojavljuje se na katodi na niskim temperaturama elektrolize (35 ... 50 ° C) i širok raspon gustoća struje. Precipitacija briljantnog * krom ima visoku tvrdoću (6000 ... 9000 N / mm2), otpornost na visoke trošenja i manja krhkost.

Sl. 19. Zoni kromiranih oborina.

Mliječni krom se dobiva na višim temperaturama, elektrolit (iznad 70 ° C) i širokom intervalu gustoće struje. Mliječni precipitaci karakteriziraju smanjena tvrdoća (4400 ..- 6000 N / mm2), plastičnosti i povećana otpornost na koroziju.

Porozni krom. Krom za kašu se koristi u popravku dijelova trenja u par s različitim metalima i legura na visokim specifičnim tlakovima i obodnim brzinama ili na povišenim temperaturama. Takvi detalji uključuju cilindrični rukavi motora s unutarnjim izgaranjem, radilice itd.

Porozni kromijski premazi mogu se dobiti mehaničkim, kemijskim i elektrokemijskim metodama.

S mehaničkim metodom na površini dijela kromova, udubljenja u obliku pora ili kanala. Takva priprema osigurava ukupni valjak, pjeskarenje i druge metode. Nakon kroma, nepravilnosti dobivene tijekom pripreme reproduciraju se.

Kemijska metoda se dobiva poroznošću bacinjem površine u klorovodičnoj kiselini.

Najveća raspodjela dobivena je elektrokemijskim metodom dobivanja poroznog kroma. Ova metoda je anodna obrada kromiranih dijelova u elektrolit istog pripravka. Ovisno o načinima kroma, poroznost kromiranih premaza može biti dva tipa - kanal i točka. Kada se koristi popravak čahura cilindar, čahure, radilice i slične dijelove, vrsta poroznosti kanala. Takuk\u003e Poroznost i najmanji trošak u uvjetima trenja mogu se dobiti kada kromiranje u elektrolit, koji se sastoji od 250 g CG03 i 2,5 g H2S04 na 1 litri vode, na temperaturi elektrolita | 60 + 1 ° C i gustoće struje katode 55 ... 60 A / DM2. Dišitanje se provodi na anodne gustoće struje od 35 ... 45 a / DM2 tijekom 8 minuta u istom elektrolitu.

Poroznost point se formira kada kromiranje u univerzalnom elektrolitu u gustoći struje od 45 ... 55 A / DM2 i temperaturi od 50 ... 55 ° C. Anodi liječenje se provodi na isti način kao i ispod tubularne poroznosti, tj. U trenutačnoj gustoći od 35 ... 45 A / DM2 tijekom 8 minuta.

Chrome u samoregulirajućem elektrolitu. Nedavno je razvijen novi kromski elektrolit, pod nazivom Brzi self-reguliranje velike brzine, njegov sastav: Chrome 'anhidrid - 225 ... 300 g / l, svilmontluorid kalij - 20 g / l i sulfatni stroncija - 6 g / l.

U takvom elektrolitu, trenutni izlaz tijekom kroma je 17 ... 22%. Ime se zove samoreguliranje jer, s elektrolizom, automatski podržava potrebnu koncentraciju aniona koji se primjenjuje na elektrolit kroma. To se događa kao posljedica prekomjerne količine soli topljivih svile svilenog svila kalija i sulfata stroncija, čija je topljivost razlikuje ovisno o koncentraciji anhidrida kroma i elektroliza.

Da bi se dobio premaz otporan na habanje u samoregulirajućem elektrolitu, preporučuje se promatranje sljedećih načina kromeracije: gustoća struje 50 ... 100 A / DM2, Elektrolitska temperatura 45 ... 55 ° C. Mliječne taloženja mogu se dobiti na temperaturi elektrolita od 55 ... 70 ° C i gustoće struje od 20 ... 35 A / DM2. Mikroards premaza iz samoregulirajućeg elektrolita je 3000 ... 13 000 n / mm2.

Nedostatak takvog elektrolita je jaka interakcija s čeličnim i drugim metalima, što rezultira povlačenjem tretiranih površina. Stoga, učitajte dijelove u kadu samo kada je struja uključena. Anode za kromen u samoregulirajućem elektrolitu preporuča se primjenjivati \u200b\u200bod legure: 90% olova i 10% kositra. Za pripremu samoregulirajućeg elektrolita, u kromovoj kupelji otopiti željenu količinu anhidrida kroma i ispunite vodu na radnu razinu. Pre-kromički anhidrid se analizira na sadržaj sumporne kiseline, koji se uklanja iz elektrolita dodavanjem ugljičnog dioksida ili stroncija u nju. 2.2 ... 2.3 g ugljičnog dioksida ili 1,53 g ugljičnog dioksida se ubrizgava na 1 g sumporne kiseline. Nakon taloženja sumporne kiseline u elektrolitu, uvedena je željena količina sulfatnog stroncija i kalijevog kalija i zagrijavana na temperaturu od 50 ... 60 ° C. Grijanje traje 15 ... 16 sati s periodičnim miješanjem svakih 2 ... 3 sata. Nakon toga, elektrolit je spreman za rad.

Podesite elektrolit sustavnim dodavanjem kromiranja anhidrida. Uz anhidrid kroma, uveden je ugljični dioksid. Doda se kalijev svileni silkmontluorid i sulfat stroncija u količini od 1 g / l kada se površina ekstrahiranih dijelova približava 1 m2.

Kontrola kromovog premaza. U uvjetima proizvodnje, kvaliteta premaza treba provjeriti vanjskim pregledom i mjerenjem kromiranih površina. Uz vanjsku inspekciju, potrebno je obratiti pozornost na sjaj, delenitiat i gustoću taloga, ujednačenosti i nedostatka pilinga i drugih vidljivih nedostataka. Defekti oblaganja dobivaju se kao posljedica kvarova u radu kupelji kroma, na primjer, ljuštite premaz nastaje kao rezultat nedovoljnog odmašćivanja i pregovaranja, kao iu prisutnosti trenutnih prekida tijekom procesa kroma. Boliranje oborine pojavljuje se s nedovoljnim kontaktnim detaljima s suspenzijom ili na povišenoj gustoći struje. Ne-ujednačena premaza može biti u formiranju olovnog kromatografiju na anode, nedostatak sumporne kiseline, višak trovalentnog kroma. Kako bi se izbjegli gore navedeni nedostaci, potrebno je podesiti elektrolit i eliminirati druge probleme u radu kupelji kroma.

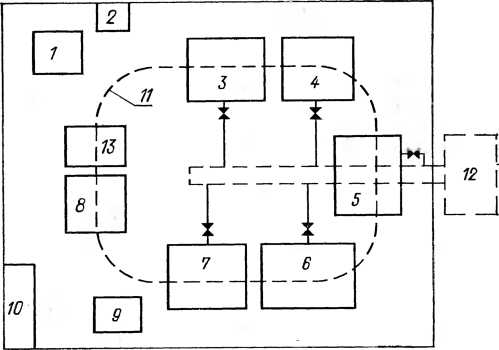

Oprema. Izgled opreme za obnovu dijelova dijelova kroma prikazana je na slici 20.

Trenutni izvori - Računači s naponom 12V VAKG-12 / 6-3000, WAGG-12 / 600m, YOU-600/300 i drugi, kao i niskonaponski andatori 500/250, 750/375, 1000/500, 1500 / 750. Kupke za struju za galvaniziranje izrađene su od čeličnog lima 4 ... 5 mm. Suočavanje za penje i odmašćivanje kupke nije potrebno. Unutarnja površina kromirane kupelji obložena je olovom.

Sl. 20. Mjesto opreme

Na mjestu za oporavak

Chrome Detalji:

1 - ispravljač; 2 - električna ploča;

3 - kupka za elektrokemijski odmašćivanje;

4 - kupka za vruće ispiranje;

5 - kupka za hladno vrijeme;

6 - kupka za prelazak;

7 - Kupaonica za kromen;

8 - kupka za hvatanje elektrolita;

9 - kabinet za sušenje; 10- rack remfond;

11 - elektrothelfer;

12 - neutralizator prikupljanja;

13 - stol za montažu i demontažu.

Materijali. Procijenjena potrošnja materijala u gramima od 1 dm2 smanjene površine za prosječnu debljinu oblaganja 0,1 mm tijekom kroma u univerzalnom elektrolitu daje se u tablici 13.

Trošak obnove površine 1 DM2 s kromom kroma u univerzalnom elektrolitu s debljinom oblaganja od 0,1 mm približno 44,8 kopecks., 0.2 mm - 52.0 kopecks., 0.3 mm - 58.6 kopecks.

Elektrolitički željezo ima svijetlo sivu, ima dovoljno visoku tvrdoću i otpornost na habanje. Kemijski sastav elektrolitnog željeza ovisi o sastavu početnih materijala koji se koriste u elektrolizu.

U konvencionalnim oborinama pomoću čeličnih topivih anode, sadržaj nečistoća u premazima je unutar: 0,035 ... 0,06% c; 0,03 ... 0,05% s; 0,05 ... 0,01% p, 0,0009 ... 0,023% SI; do 0,01% MP.

U elektrolitičkim taloženjem željeza, postoje i nečistoće takvih metala kao mg, CO, ni i drugi, zbog sadržaja tih metala u anode i elektrolita. Osim toga, elektrolitski željezo sadrži značajnu količinu vodika istaknutog na katodi zajedno s željezom. Atomska težina željeza 55.85. Elektrokemijski ekvivalent 1,042 g / a-h.

Kompozicije elektrolita. Na popravak poduzeća, vrući kloridni elektroliti koji se sastoje od dvije komponente bile su najveće razmnožavanje za časopis: željezo i klorid klorovodične kiseline. U praksi popravka najčešće se koriste četiri vrste elektrolita klorida, karakterizirane koncentracijom željeza.

Nisko-koncentrirani elektrolit sadrži 200 ... 250 g / l željeznog klorida (FeCl2-4H20). Na temperaturi od 60 ... 80 ° C i trenutna gustoća 30 ... 50 A / DM2, elektrolit osigurava pripravak gustih, glatkih sitnih oborina željeza s tvrdoći od 4500 ... 6500 N / mm2 , debljina od 1,0 ... 1,5 mm. Prinos željeza iznad struje je 85 ... 95%. Stopa željeza je 0,4 ... 0,5 mm / h do bočne strane. Elektrolit omogućuje oksilaciju kiselosti na elektrolizu od 0,8 do 1,5 g / l, što se neznatno odražava u mehaničkim svojstvima premaza. Nedostatak ovog elektrolita je postupno povećanje koncentracije željeza u procesu elektrolize kao posljedica nedosljednosti između stope otapanja anoda i brzine oborina željeza na katodu, koja uzrokuje poteškoće pri održavanju željezne kupelji.

Prosječna elektrolita nadzora optimalne koncentracije sadrži 300 ... 350 g / l željeznog klorida (FECL2-4H20). Katodne željezo prinos iz ovog elektrolita na temperaturi od 75 ° C i gustoća struje od 40 A / DM2 je 96%. U tome Elektrolitna anodna i katodna izlaza željeza za struju postaje približno ista, koncentracija željeza ostaje gotovo nepromijenjena i elektrolit dugo vremena u koncentraciji željeza ne zahtijeva podešavanje. Trenutno se ovaj elektrolit široko koristi u popravcima poduzeća.

Midcondicionirani elektrolit sadrži 400 ... 450 g / l željeznog klorida. Elektrolit se koristi za obnovu dijelova koji imaju dovoljno visoke habanje i relativno nisku tvrdoću. Elektrolit omogućuje dobivanje glatkih gustih premaza s debljinom do 2 mm i tvrdoće od 2500 ... 4500 N / mm2. Elektrolit također pronalazi aplikaciju za vraćanje rupa za sjedenje u kućištu, predmetima.

Vrlo koncentrirani elektrolit sadrži 600 ... 680 g / l željeznog klorida. Elektrolit na temperaturi od 95 ... 105 ° C i gustoće struje 5 ... 20 A / DM2 omogućuje vam da se meka (120 ... 200 kg / mm2), viskoznih premaza s debljinom 3 ... 5 mm ..

Nedavno su razvijeni hladni elektroliti koji omogućuju korištenje viših gustoća struje i osiguravanje visokih procesnih performansi.

Klorid Marmangal MPS12-4N20 dvostruko-terminalni željezni željezni FeCl2-4H20 klorid MPS12-4N20 kalijev klorid KS1 (ili) NaCl askorbinska kiselina balet Iron FeCl2 * 4H20 sulfat željezo FES04 * 7H20 metil sulfat Iron Fe (CH3OSO3) 2 * 4N20

Kloridni elektroliti bez aditiva, prikazani u tablici * omogućuju vam da dobijete visokokvalitetne premaze otporne na habanje s debljinom od 0,6 ... 1,0 mm i da vratimo širok raspon istrošenih stavki na normalne performanse i nominalne veličine. Elektrolit, koji uključuje dvotramjenski željezo i jodidni kalij, osigurava unos visokokvalitetnih oborina, željeza "podložno korištenju asimetrične izmjene struje.

Prisutnost askorbinske kiseline u elektrolitima omogućuje elektroliza da provede elektrolizu u širokom rasponu pH vrijednosti od 1,8 do 6,0, što uvelike pojednostavljuje kontrolu kiselosti elektrolita. Elektrolit koji se sastoji od željeza od dva metra i metil sulfata u usporedbi s kloridom je manje agresivan i otporniji na oksidaciju. Premazi dobiveni iz ovog elektrolita imaju manje pukotina, posjeduju jediničnu strukturu.

Priprema i podešavanje elektrolita. Za pripravu elektrolitnog klorida koristi se dvotramjerno željezo (Fe € L2-4H20).

Salonska kiselina (NS1) se koristi u obliku vodene otopine različitih koncentracija s gustoćom od 1,14 do 1,20. Priprava elektrolita izvodi se u sljedećem redoslijedu. Kupka je izlila protok ili destilirane sobne temperature vode i doda se klorovodična kiselina brzinom od 0,5 g / l vode. U zakiseljenoj vodi, dva-štap željeza, izdržati potrebnu koncentraciju i miješa se do potpunog otapanja. Nakon otapanja dvotramjernog željeza, elektrolit mora biti stajao za 1 ... 2 sata dok ne stigne svijetlo zelena boja. Elektrolit se zatim testira na kiselost. Normalna kiselost treba biti pH 0,8 ... 1.2. Ako je potrebno, dodajte nedostajuću količinu kiseline u skladu s njegovom gustoćom u nastavku.

Gustoća kiseline, g / cm3 1,14 1,15 1,16 1,17 1,18 1,19 1.20 Broj kiseline, g / l 20 19 18 17 16 15 14 14 količina kiseline, cm * / l ... ... 18 16.6 15.5 14.6 13.6 12.6 11.6

Elektrolit pripravljen na ovaj način treba razviti s strujom u gustoći od 30 A / DM2 i omjeru površina anoda i katode od SA: sk \u003d 2: 1 za dva sata.

Specifična težina elektrolita (gustoća) g / cm8 1,12 1,15 1,17 1,20 1,23 1.26 1.29 1.32 1.35

Koncentracija željeza, g / l ... 200 260 300 300 400 450 500 550 600.

Kontrola kiselosti elektrolita može se izvesti pomoću papira indikatora RYFAN-a s pH od 0,3 ... 2.2 ili LPU-01 potenciometri, LPM-60.