Основните причини за ускореното износване на двигателя. Причините за ускореното износване на двигателя, в което двигателите текат по-бързи механизми

Всички елементи по време на работа губят първоначалните си характеристики. Причината за това е износване - процесът на смяна на резервни части, в резултат на което механизмът губи първоначалните си свойства.

Визуални признаци на износване: промяна в размера и структурата на повърхностите на частите.

Видове части от части

Промяната на характеристиките на използваните резервни части е процес, който е резултат от тяхното взаимодействие и използване. Част от промените се осъществява дори при нормална работа на механизмите. Такива промени се наричат \u200b\u200bестествени и пуснати, когато възел е започнал.

2 вида неестествени детайли за износване:

- Нормално

Това е следствие от неправилна работа, редактиране на разстройства. Води до постепенно неуспехи на технологиите и влошаване техническо състояние обект.

- СПЕШЕН СЛУЧАЙ

Тъй като цифровите стойности на нормалното износване, обектите и механизмите стават напълно неподходящи.

Фактори, които влияят на темпото на износване:

- Изграждане на механизма

- Точност и почистване

- Силата на материала на определена част и я докосват

- Качество на смазване

- Условия за работа на възела (редовност, натоварване, температурен режим, налягане)

- Редовност

Причинява причиняване на износване

Всички причини могат да бъдат комбинирани в 3 групи:

- Физически / механични

Това е следствие от високите натоварвания и излагането на силата на триене на един детайл за друг. Контактните резервни части са Abrase и пукнатини, Zapapin, грапавостта се появяват върху повърхностите им.

- Топлинна / молекулярна механична

Общите партии изпитват прегряване на високи скорости и специфичен натиск. Поради рязкото покачване на температурата, тя се осъществява и последващото унищожаване на молекулни връзки на частици вътре в метала. Детайлите са болни и разтопени.

- Химически / корозивни

Наблюдава се на повърхността на металните части в резултат на излагане на вода, въздух, химикали. Възникват корозионни и корозионни процеси. За да се избегне това, се препоръчва да се използва.

Заслужава да се разбере, че причината за износване и разбивки на части не е един отделно взет фактор, но няколко взаимосвързани.

Как да възстановите износените предмети?

Основни методи за възстановяване на части:

- Възстановяване на механична и ламинирана обработка

Подходящ за части с плоски докосващи повърхности. Износеното място се третира (мелене, стабилно и т.н.) и се превежда в следващия размер. Механична обработка Се прилагат отделно и като последен етап на други методи.

- Актуализиране на заваряване и настилка

Чрез покриване на трайни метали, размерите на повредените части се възстановяват.

- Възстановяване на подробности за метализацията

Размерът на износената част се възстановява чрез прилагане на стопен метал с тънък (от 0, 03 mm) и дебел (над 10 mm) слой.

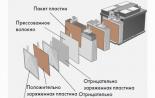

- Галванично орешаване (хром)

Хромът, който прилага тънък слой (до 1 mm), осигурява устойчивост на механично износване. Методът е подобен на метализацията, но по-малко универсален. Възстановените части слабо носят динамични товари.

- Строителство и залепване на пластмаса

Пластмасите ви позволяват да получите стационарни свързани възли, както и да спрете частите. За разлика от предишните методи, металните и неметалните части подлежат на възстановяване на пластмаса. Цената на ремонта на пластмасите е значително по-ниска. С помощта на модерни материали за леене, можете да възстановите детайлите на сложна и нестандартна геометрия.

1. Номинално. (Подсилен) пробег 0-15 хиляди км.Езда в градски режим (носенето - Stand) нарушава температурния баланс на охладителната система, което води до неравномерно разширяване на частичките части. Има много бърз спусък на триещи двойки с метална загуба, образуването на мащабиране.

2. ток. (Допустимо) пробег 15-60 хиляди кмКолата е станала динамична. Минаха пазач - спусък! Но потреблението на масло се появи. Натрупаните отлагания (хитрост) под пръстените образуват доста сериозни примки върху цилиндрите. Какво направихме, за да намалим триенето?

Работа с кола в градски режим (ние отиваме - ние стоим) напомня за шофиране по пързаляне на асфалт, а не лед. Основната функция на маслото е да се отстрани до 80% от буталото от буталото, на повърхността на която, с Т 1200ºС (бензин), работната смес изгаря. Маслото губи вискозитет от висока температура. И за разделяне на триещите повърхности се изисква траен маслен филм.

3. Критични. (Ограничаване) Пробег 60-120 хиляди кмНатрупването на Nagar (кокс) под пръстени и в жлебове не им позволява да се амортизират. Пръстените са горящи, клапан. Потреблението на масло рязко се увеличава. Създава се пряк контакт на пръстените с повърхността на цилиндъра. Ханс се изтрива, носят катастрофално.

Във време Препоръчаните видео данни позволяват 70% за възстановяване на двигателя с програми ремонт на въздействие, 4-10 пъти по-евтино и без да се прибягва до капачката. Ремонт.4. Поправен. Пробег над 120 хиляди кмДвигателят губи повече от 70 грама метал. Лавиноподобните депозити намаляват всички параметри: налягане, "компресия". Изисква капачка. Ремонт с дефектни детайли. След капачка. Ремонт на задължителна обработка на поддръжката + молекулен свод, за да увеличите ресурса с 2-3 пъти.

Своевременно открит износване на 2 или 3 етапа на ресурса на двигателя - лесно се елиминира с помощта на 3-скоростни кръга, като се използва суспензията и молекулярната купчина - без капачка. Ремонт.Как се случва износване:

Пълното износване е загубата на повече от 70 грама метал

1. Честото стартиране през нощното затопляне

2. Неправилно движение в нов или капитен ремонтиран двигател във високо хидродинамичен режим на триене (каране в напрежение при високи натоварвания). Vina - Задръствания на градския път

3. Прегряване на двигателя. При 99% от случаите прегряването се дължи на лошото отстраняване на топлината - вътрешно прегряване. Таблото не посочва такова прегряване

4. Вкльо - основният фактор, тъй като този процес възниква тежките фракции на въглеводородите на неизгорялото гориво и лаковите седименти на маслото се оценяват в по-вискозен и под действието t - в твърдо вещество. Трудните ресиностанционни образувания (NAGAR) са способни на трансформации на масло, придържат се към повърхността на метала и оценяват кухините.

3-4 пъти ускоряване на масления инструмент:- съдържащи полимерни сгъстители

- с висок сулфат остър - над 1.2%

- Нисък tº светкавица - по-малко от 210ºС

Извънземните пръстени изстъргват мрежата с масло от повърхността на цилиндъра, докато част от нагара се отстранява във филтъра, частта се отлага на вътрешната повърхност на двигателя, а другата част отбелязва каналите бутални пръстениМобилността се губи.

Кръгъл алезер:

1. увеличава консумацията на масло

2. Намалява налягането на тръбопровода (съотношението на компресия)

3. Разчупването на газове в Картър много бързо окислява маслото, потъмнява и губи своите функции

Основните отрицателни физически явления,

Унищожаване на двигателя Създаване на облекло:

- Флотация - Унищожаване и метален модел

- Кавитация - "бъги" система за охлаждане

- Помпозен - Нестабилна работа на двигателя (скорост на завои)

- Брусанска държава -

детонация, прегряване

- Наклонност - Обучение на много трайна формация на Нагар на бутала

Провеждане на ранна диагностика в нови и работещи превозни средства, допълнително обслужване на услугата В нашия център ще спести време и пари.

При настройка за услуга (първият заместител на петрола и диагностиката в нашия център):1. Картата за отстъпка се издава за безплатна интерактивна диагностика.

2. Картата дава право на измиване и рязане горивна система, почистете инжектора с отстъпка от 3-7%.

Когато работите с производствено оборудване, процесите се свързват с постепенно намаляване на работата и промените в свойствата на частите и възлите. Натрупвайки се, те могат да доведат до пълна спирка и сериозен разбивка. За да се избегнат отрицателни икономически последици, предприятията организират процеса на управление на износване и своевременно актуализиране на дълготрайни активи.

Определение за износване

Носене или стареене, обадете се на постепенно спад характеристики на производителността продукти, възли или оборудване в резултат на промяна на тяхната форма, размери или физикохимични свойства. Тези промени възникват постепенно и се натрупват по време на работа. Има много фактори, които определят скоростта на стареене. Отрицателно влияние върху:

- триене;

- статични, импулсни или периодични механични натоварвания;

- температурен режим, особено екстремен.

Следните фактори забавят стареенето:

- конструктивни решения;

- използването на модерни и висококачествени смазочни материали;

- съответствие с работните условия;

- навременна поддръжка, планирано предупреждение ремонт.

Поради спад в оперативните характеристики, потребителската стойност на продуктите също се намалява.

Видове носене

Скоростта и степента на износване се определят от условията на триене, натоварвания, свойства на материалите и конструктивните характеристики на продуктите.

В зависимост от естеството на външните влияния върху материалите на продукта разграничават следните основни видове износване:

- абразивни видове - увреждане на повърхността с малки частици от други материали;

- кавитация, причинена от експлозивен срив на газови мехурчета в течна среда;

- форма на адхезия;

- оксидативна гледна точка, причинена от химични реакции;

- термичен изглед;

- изглед на умора, причинена от промени в структурата на материала.

Някои видове стареене са разделени на подвид, като абразивни.

Абразивни

Това е разрушаването на повърхностния слой на материала по време на контакт с по-твърди частици от други материали. Характеризиращ се с механизми, работещи в условия на прах:

- минно оборудване;

- транспорт, пътни строителни механизми;

- споразумение за съгласие. Адвокатско оборудване;

- изграждане и производство на строителни материали.

Възможно е да го противодействате чрез прилагане на специални укрепващи покрития за триене на двойки, както и смяна на лубрикант навреме.

Газоразбийство

Този подвид на абразивното износване се различава от факта, че твърдите абразивни частици се преместват в газовия поток. Повърхностите на повърхностните материи се намаляват, деформират. Той се намира в такова оборудване като:

- пневматични линии;

- остриета от фенове и помпи за изпомпване на замърсени газове;

- настройки на домейни;

- компоненти на двигателите на твърдо гориво.

Често газ-абразивният ефект се комбинира с наличието на високи температури и плазмени потоци.

Изтеглете Gost 27674-88.

Хидроабразивно

Въздействието е подобно на предишното, но ролята на абразивния носител не извършва газова среда, а течният поток.

Тази експозиция е подложена на:

- системи за хидротранспорт;

- възли на турбини HPP;

- компоненти на почистваща техника;

- планинното оборудване, използвано за грубо измиване.

Понякога хидроабразивните процеси се изострят от ефекта на агресивната течна среда.

Кавитационно

Налягането намалява в течния поток, който тече около структурите води до появата на газови мехурчета в относителната вакуумна област и последващия им експлозивен срив с образуването на ударната вълна. Тази шокова вълна е основният действащ фактор на кавитационното унищожаване на повърхностите. Такова разрушаване се намира на гребните винтове на големи и малки плавателни съдове, в хидро турбина и технологично оборудване. Усломтява ситуацията може да повлияе на агресивната течна среда и наличието на абразивна суспензия в нея.

Адхезия

При продължително триене, придружено от пластмасови деформации на работния двор на участниците, има периодична конвергенция на повърхностните секции на разстояние, което позволява силите на междуватомно взаимодействие да се изразяват. Тя започва взаимното импентриране на атомите на веществото на една част в кристалните структури на другия. Многократното появяване на връзките на адхезията и тяхното прекъсване водят до отделяне на повърхностните зони от страна. Лепило стареене са податливи на натоварени двойки за триене: лагери, шахти, оси, плъзгащи се облицовки.

Термичен

Термичният тип стареене е да унищожи повърхностния слой на материала или да се променят свойствата на неговите дълбочини под влияние на постоянно или периодично нагряване на дизайнерските елементи към температурата на пластичността. Щетите се изразяват в смачкан, поставящ и променя формата на частта. Характерно е за възел с високо натоварено тежко оборудване, ролкови ролкови мелници, електрически машини за щамповане. Той може да се появи и в други механизми за нарушаване на условията на проектиране за смазка или охлаждане.

Умора

Свързани с феномена метална умора под променливи или статични механични натоварвания. Напрежденията за срязване водят до развитие в материали от части от пукнатини, причиняващи намалена якост. Пукнатините на близкия слой се разрастват, комбинират и спират помежду си. Това води до ерозия на малки скали на фрагменти. С течение на времето това износване може да доведе до унищожаване на частта. Се случва в възлите на транспортните системи, релсите, колещна параaH, минни машини, строителни конструкции и др.

Измъчвам се

Фрезирането е феноменът на микроника на части в близък контакт в условията на вибрации на малки амплитуди - от стотни от микрона. Такива товари са характерни за нитове, резбовани съединения, конеи, слотове и щифтове, свързващи части от механизми. Като озадачаващ стареене и откъсване на метални частици, последният се представя като абразив, изостряйки процеса.

Има и други, по-малко общи специфични видове стареене.

Видове носене

Класификацията на видовете износване от гледна точка на нейните физични явления в микрометъра се допълва от систематизиране на макроскопични последици за икономиката и нейните субекти.

В счетоводния и финансовия анализатор концепцията за износване, отразяваща физическата страна на явленията, е тясно свързана с икономическата концепция за обезценяване на оборудването. Амортизацията означава както намаление на цената на оборудването, тъй като стареенето и приписването на част от това намаление на произведените разходи. Това се прави, за да се натрупват по специални амортизационни сметки за закупуване на ново оборудване или частично подобряване на него.

В зависимост от причините и последствията се отличават физически, функционални и икономически.

Физическо влошаване

Тук се разбира незабавна загуба на дизайнерски свойства и характеристики на единица оборудване по време на използването му. Такава загуба може да бъде пълна или частична. В случай на частично износване, оборудването е подложено на ремонт на възстановяване, връщащи свойства и характеристики на устройството към първоначалното (или друго предварително договорено) ниво. С пълно износване оборудването подлежи на отписване и демонтаж.

В допълнение, физическото износване също е разделено на вида:

- Първо. Оборудването се износва по време на планираната употреба в съответствие с всички правила и правила, установени от производителя.

- Второ. Промяната в свойствата се дължи на неправилна работа или от факторите на форсмажорни обстоятелства.

- Спешен случай. Скритата промяна в свойствата води до внезапна аварийна недостатъчност.

Изброените сортове се отнасят не само за оборудването като цяло, но и за отделяне на елементи и възли

Този тип е отражение на процеса на морално остаряване на дълготрайни активи. Този процес трябва да се появи на пазара от същия тип, но по-продуктивно, икономично и безопасно оборудване. Машината или инсталацията е физически все още изпълнена и могат да произвеждат продукти, но използването на нови технологии или по-напреднали модели, които се появяват на пазара, правят използването на остарели икономически нерентабилни. Функционалното износване може да бъде:

- Частично. Машината е нерентабилна за завършения производствен цикъл, но е подходящ за прилагане на някакъв ограничен набор от операции.

- Пълен. Всяка употреба води до щети. Единица, обект на отписване и демонтаж

Функционалното износване също е разделено, като го причиняват на фактори:

- Морален. Наличие на технологично идентични, но по-напреднали модели.

- Технологично. Разработване на фундаментално нови технологии за освобождаване на същия вид продукт. Води до необходимостта от преструктуриране на цялата технологична верига с пълна или частична актуализация на състава на дълготрайните активи.

В случай на появата на нова технология, като правило, съставът на оборудването е намален и сложността спада.

В допълнение към физически, временни и природни фактори за безопасността на характеристиките на оборудването, се предоставят непряко влияние и икономически фактори:

- ИЗЛЪЧВАНЕ НА ИЗПИТВАНЕТО НА ПРОИЗВЕДЕНИТЕ СТОКИ.

- Инфлационни процеси. Цените на суровините, компонентите и трудовите ресурси нарастват, в същото време не се наблюдава пропорционално увеличение на цените на продуктите на предприятието.

- Ценовия натиск на конкурентите.

- Повишаване на разходите за кредитни услуги, използвани за оперативни дейности или за актуализиране на дълготрайни активи.

- Колебации на цените на пратката на пазарите на суровини.

- Законодателни ограничения за използването на оборудване, което не отговаря на стандартите за безопасност атмосфер.

Икономическото застаряване и загубата на потребителски качества подлежат на недвижими имоти и производствени групи от дълготрайни активи. Всяко предприятие съдържа регистри на дълготрайни активи, в които се вземат под внимание тяхното износване и движение на амортизационни спестявания.

Основните причини и начини за определяне на износване

За да се определи степента и причината за износване, във всяко предприятие, Комисията на основните фондове се създава и функционира. Износването на оборудването се определя по един от следните начини:

- Наблюдение. Включва визуални инспекции и измерване и тестови комплекси.

- С краен срок. Определено като съотношение на действителния срок на използване към нормативната. Стойността на тази връзка се приема като количество износване в процентни термини.

- разширената оценка на състоянието на обекта се извършва с помощта на специални показатели и скали.

- Директно измерване в пари. Разходите за придобиване на нова подобна единица за дълготрайни активи и разходи за възстановяване се сравняват.

- рентабилност на по-нататъшното използване. Оценява се увеличение на доходите, като се вземат предвид всички разходи за възстановяване на имотите в сравнение с теоретичния доход.

Какви методи за прилагане във всеки случай - решава Комисията за дълготрайни активи, ръководени от регулаторни документи и наличието на информация за източника.

Методи за счетоводство

Амортизационните удръжки, предназначени да компенсират процесите на стареене на оборудването, също са допустими за определяне на няколко метода:

- линейно или пропорционално изчисление;

- метод за намален остатък;

- под обобщен период на производство;

- в съответствие с обема на издадените продукти.

Изборът на техники се извършва при създаване или дълбока реорганизация на предприятието и се консолидира в счетоводните си политики.

Експлоатацията на оборудването в съответствие с правилата и разпоредбите, своевременните и достатъчни вноски за амортизационните фондове позволяват на предприятията да поддържат технологични и. \\ T икономическа ефективност На конкурентно ниво и моля, техните потребители с висококачествени стоки на разумни цени.

Изпратете добрата си работа в базата знания е проста. Използвайте формата по-долу

Студентите, завършилите студенти, млади учени, които използват базата на знанието в обучението и работата ви, ще ви бъдат много благодарни.

Публикувано на http://www.allbest.ru/

- Въведение

- 1.1 Абразивно износване

- 1.2 Носене на умора

- 1.3 Носенето по време на ревнивост

- Заключение

Въведение

В процеса на експлоатация на автомобила, в резултат на въздействието върху него, редица фактори (въздействието на товари, вибрации, влага, въздушни потоци, абразивни частици, при натискане на корумния прах и замърсявания, температурни ефекти и др. ,), има необратимо влошаване на техническото си състояние, свързано с износване и увреждане на неговите подробности, както и промяна в редица техните свойства (еластичност, пластичност и др.). Носене на хидроерозивен абразив

Промяната в техническото състояние на автомобила се дължи на работата на нейните възли и механизми, въздействието на външните условия и съхранение на автомобила, както и случайни фактори. Случайни фактори включват скрити дефекти на авточасти, задръствания на строителството и др.

Основните постоянни причини за промяна на техническото състояние на автомобила по време на нейната експлоатация бяха носене, пластмасови деформации, унищожаване на умора, корозия, както и физико-химични промени в материала на частите (стареене).

1. Видове унищожаване на метални повърхности

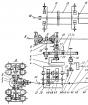

Да управляват ефективно процесите на промени в техническото състояние на машините и оправдават дейностите, насочени към намаляване на интензивността на износването на частите на машините, във всеки конкретен случай, за да се определи вида на износването на повърхностите. За да направите това, задайте следните характеристики: вид относително движение на повърхности (схема за контакт с триене); Характерът на междинната среда (изглед лубрикант или работна течност); Основният механизъм за износване.

В машините за чифтосване има четири вида относително движение на работни повърхности на части: плъзгане, изгаряне, удар, колебание (движеща се като естеството на относителните трептения с амплитуда от 0.02-0.05 mm).

Под формата на междинната среда, износването се отличава с триене без лубрикант, чрез триене със смазка материал, с триене с абразивен материал. В зависимост от свойствата на материалите на части, смазочни или абразивни материали, както и върху техните количествени отношения в конюгации, по време на работа, разрушаването на повърхности на различни видове възникват.

Носенето, разделено на следните типове: механични (абразивни, хидро и газови абразивни, ерозии, хидро и газ - ерозион, кавитация, умора, износване по време на заглушаване, износване по време на третиране); Корозионно-механично (оксидативно, износване по време на корозия); Носенето под действието на електрически ток (електроерозия).

Механичното износване възниква в резултат на механични ефекти върху повърхността на триене.

Корозионно-механичното износване е следствие от механично въздействие, придружено от химично и (или) електрическо взаимодействие на материала със средата.

Електроерозията се нарича ерозионно износване на повърхността в резултат на излагане на изхвърляния по време на преминаването на електрическия ток. В машините този вид износване се намира в елементи на електрическо оборудване в генератори, електродвигатели, както и в електромагнитни стартери.

В реални условия Материята на машините се наблюдават едновременно няколко вида износване. Въпреки това, като правило, е възможно да се създаде водещ вид износване, да се ограничи трайността на частите и да я отделя от други съпътстващи видове унищожаване на повърхности, които леко влияят върху работата на спрежението.

Механизмът на основния тип износване се определя чрез изучаване на износени повърхности. Наблюдение на естеството на проявлението на износването на повърхностите на триене (наличието на драскотини, пукнатини, следи от оцветяване, унищожаване на оксидния филм) и познаване на свойствата на материалите и лубрикант, както и данните за Присъствието и естеството на абразивната, интензивност на износване и режим на конюгиране могат да бъдат напълно оправдани. При формата на износване и разработване на мерки за увеличаване на трайността на машината.

1.1 Абразивно износване

Абразивът се нарича механично износване на материала в резултат на рязане или надраскване на ефекти върху него от абразивни частици, разположени в свободно или фиксирано състояние. Абразивните частици, които имат по-висока от метал, твърдост, унищожават повърхността и драстично увеличават износване. Този вид износване е един от най-често срещаните. В пътни машиниах повече от 60% от случаите на износване са абразивни. Такова износване се намира в детайлите на въртящи се съединения, отворени лагери на плъзгащи се, части от работните тела на пътните превозни средства, детайли бягащи части и т.н.

Основният източник на абразивни частици в интерфейса на машините е околната среда. В 1 m3 въздух съдържа от 0.04 до 5 g прах, 60 ... 80% състоящ се от суспендирани частици от минерали. Повечето от частиците имат размери D \u003d 5 ... 120 μm, т.е. съизмерими с пропуски в сдвояването на пътни машини. Основните компоненти на прах: Si02 силициев диоксид, Fe2O3 железен оксид, Al, СА, mg, Na съединения и други елементи.

При определяне на вида на износване на машините е необходимо да се разграничат ерозията на хидро и газ-абразив, хидрогозорозий и кавитация.

Ерозията се нарича механично износване на повърхността в резултат на ефекта на флуидния поток и (или) газ.

Хидроерозивната (газово-ерозия) носенето е ерозионно износване в резултат на ефекта на флуидния поток (газ).

Кавитационното се нарича хидроерозивно износване, когато твърдото тяло се движи по отношение на течността, в която газовите мехурчета се затварят близо до повърхността, която създава локално налягане или температура. Износването на този вид най-често се среща в елементите на тръбопроводите и в колекторите в отсъствието на абразивни частици в работния флуид или газ. За път I. строителни машини Ерозионните видове износване не са характерни.

1.2 Носене на умора

Умората се нарича механично износване в резултат на унищожаване на умора при повторно деформиране на микроземите на материала на повърхностния слой. Такова износване се наблюдава в повечето двойки пътни машини като съпътстващ вид износване. Настъпва и чрез триене на валцуване и с триещо приплъзване.

Процесът на износване на умора обикновено се свързва с многократни цикли на напрежение в контакт или подхлъзване. В процеса на взаимодействие на повърхности в горните им слоеве има полета на напреженията. Схема на разпределение на напрежението при контакт с цилиндър с равнината, изчислен по метода на крайните елементи. В процеса на триене на работната повърхност на части възникват максималните напрежения на компресията, а в дълбочината на материала на частта се разпределят насочените напрежения с максимум от разстоянието от контактната точка.

Интензивността на износването на умора се определя от следните фактори: присъствието на остатъчни напрежения и повърхностни напрежения (оксиди и други основни включвания, дислокации); качество на повърхността (микропографи, замърсяване, вдлъбнатини, драскотини, драскотини); Разпределение на товара в конюгацията (еластична деформация, части на изкривяване, клирънс); вид на триене (валцуване, плъзгане или търкаляне с приплъзване); Присъствието и вида на материала на смазочните материали.

Има два модела на процеса на износването на умора на материала. Теорията на умора, разработена от група учени под ръководството на i.v. Краджелски. Според тази теория, носете частици от повърхността на триене могат да бъдат разделени и без въвеждането на микроприблясъци на една част към повърхностните слоеве на друг детайл на конюгацията. Носенето може да възникне поради умората на микровипоса на материала, произтичащ от множество усилия на натиск и разтягане.

Износването на умора най-често се наблюдава при високи контактни натоварвания при търкаляне и подхлъзване на една повърхност на друга. В такива условия има, например, зъбни колела, тежки зъбни колела и подвижни лагери, зъбни корони. Износването на умора на работните повърхности на частите е придружено от увеличаване на шума и вибрациите като увеличение на износване.

Износването на умора на материала може да бъде умерено и прогресивно. Конвенционалното умерено износване за повечето триене двойки не е опасно и подробности, които имат увреждане на умора, могат да се използват дълго време. Прогресивното износване възниква при високо контактни напрежения, придружени от интензивно унищожаване на повърхността и може да доведе до повреда на части (например зъбния зъб).

С интензивно абразивно износване на работните повърхности, тяхното унищожение се случва по-бързо от образуването на пукнатини за умора, следователно, като правило, в такива случаи не се наблюдава.

Износването на умора също се проявява в взаимодействието на части от еластомерни материали. Еластичните свойства на тези материали позволяват да се възпроизвежда грапавостта на противоположната твърда повърхност по време на процеса на приплъзване, който от своя страна води до множество циклично натоварване на материала. Ако издатините на нередностите на твърдата повърхност имат закръглена форма и не причиняват абразивно износване, ще се появят щети в подземните слоеве на еластомера под действието на повтарящи се напрежения от компресиране, разтягане и редуване на допирателни напрежения. Този механизъм за умора причинява износването на относително ниска интензивност, което се увеличава значително под действието на циклични напрежения за дълго време.

1.3 Носенето по време на ревнивост

Носенето по време на заглушаване възниква в резултат на настройката, дълбокото счупване на материала, прехвърляйки го от една триеща повърхност към друга и излагане на нередности върху конюгата. Носенето на този вид е едно от най-опасните и разрушителни. Той е придружен от трайно съединение от контакт с фрикционни повърхности. В процеса на триене относителното движение на повърхностите води до отделяне на металните частици на една повърхност и ги добавя към друга твърда повърхност.

В механизма на износване, когато тя има важна роля, играе атомно молекулно взаимодействие на части от части, срещащи се по време на конвергенцията на повърхностите. За разлика от износването на други видове, което изисква определено време за развитието на процеса и натрупването на разрушителни щети, докато заглушаването на унищожаването на повърхността се появява доста бързо и води до тежки форми на увреждане (измами и мивки).

Процесът на формиране на метални връзки зависи от свойствата на конюгираните повърхности (тяхната природа, твърдост), както и върху методите на тяхната обработка. В присъствието на оксидни филми върху повърхността на металите, процесът на заглушаване също зависи от свойствата на тези оксиди. Защитни филми, които здраво се свързват с основния метал и могат бързо да бъдат възстановени по време на унищожаването, предотвратяват събирането на метали.

Извършеността по време на отрязване на метали се дължи на нарушаване на правилото на положителен наклон на механичните свойства в дълбочина при условия на триене без лубрикант или с недостатъчното му количество. В триенето на валцуване при условията на гранично обзавеждане, носене се наблюдава и причинени от материали и заглушаване. Класната стая се среща в локална смазка с мазнина и инсталиране на метален контакт. Това е възможно не само с прекратяването на снабдяването с лубрикант, но и поради цялостното претоварване на спрежението, рязко увеличаване на температурата на маслото в повърхностните слоеве, местни температурни мига и др.

Носенето по време на затвора най-често се среща в ангажираността на предавките. Чрез способността да се изправят срещу горещо предаване на всички видове в същите условия на натоварване, предавките могат да бъдат разположени в следния ред: цилиндрични предавания с вътрешна и външна ангажираност; конични трансмисии с прави, наклонени и спирални зъби; Хипона и винтови предавания с най-ниска устойчивост на замърсяване. Това се обяснява с факта, че хипоидните и винтовите предавки имат най-голямо приплъзване на зъбите в ангажимента. Носенето по време на заглушаване също се среща в сферични и ролкови лагери, в тежко натоварени подвижни опори.

1.4 Корозионно-механично износване

Корозионно-механичното износване се характеризира с процеса на триене, който е влязъл в химическо взаимодействие със средата. В същото време на металната повърхност се образуват нови, по-малко трайни химични съединения, които по време на работа на сдвояването се отстраняват с износване. Корозионно-механичното износване включва окислително износване и износване по време на корозия.

Окислителният се нарича износване, при което основният ефект върху унищожаването на повърхността има химическа реакция на материал с кислород или окислителна среда. Това се случва при валцуване със смазка или без смазка. Скоростта на окислителното износване е малка и е 0.05 ... 0.011 μm / h. Процесът се активира с повишаване на температурата, особено в влажна среда.

Носенето с корозия е корозионно-механично износване на контактни тела с малки асоцилаторни относителни движения. Този вид износване се различава от износване с разтриване на механично износване на контактни тела с ниско осцилни относителни движения. Основната разлика се крие във факта, че износването по време на размазване възниква при липса на окислителна среда без проявление химическа реакция Материали на части и износване на кислород. Като се има предвид това, не е трудно да се привлече аналогия в механизмите за развитие на износване при третиране и корозия.

Носенето по време на раздробяване и корозия на раздразнение обикновено се появява върху конюгатите повърхности на валовете с притиснати върху тях колела, съединители и пръстени на подвижни лагери; върху осите и хъбовете на колелата; върху опорните повърхности на пружините; върху продължителните стави, монтираните повърхности на антителите и каналите; Върху подкрепата на двигатели и скоростни кутии. Предпоставка Появата на корозия е относителното отклонение на конюгираните повърхности, които могат да бъдат причинени от вибрации, взаимно движение, периодичен огънат или усукване на конюгатите. Процесът на разтриване е придружен от среда, окисление, корозия и унищожаване на умора на микрокомпоненти.

В резултат на корозия на раздразнение, границата на повърхностната издръжливост се намалява с 3-6 пъти. На повърхностите на частите в местата на конюгати, дюзи, листове за печене, фуражи, мивки, както и повърхностни микрораздеци. Отличителната характеристика на износване поради раздробена корозия е наличието на повърхности на мивка, в които са концентрирани компресирани оксиди с определен цвят. За разлика от износването на други видове с корозия, носете продукти в основната маса, не може да излезе от контактната област на работните повърхности на частите.

Носенето с корозия на раздразнение води до нарушаване на точността на размерите на връзката (ако част от продуктите за износване намират изхода от контактната зона) или заглушаване и заглушаване на подвижни връзки (ако износът на износване остават в зоната на триене). За корозия на размазване, ниска скорост (около 3 mm / s) на относителното движение на повърхности и път (0.025 mm) триене, еквивалент на амплитудата на трептенията, с честота на трептенията до 30 Hz и по-горе; Локализация на повърхностните увреждания на валидни контактни сайтове поради малки относителни разселвания; Активно окисление

Когато взаимодействието на еластомерни материали с метални части също се наблюдава феномен на настройка. Еластомерът износ, ако коефициентът на триене между него и твърдата повърхност е доста голям, а силата на еластомера на разкъсването е малка. Ако повърхностните слоеве на материала са в състояние на максимална деформация, след това се появява надраскване или малка пукнатина в посоката, перпендикулярна на посоката на плъзгача. След това има постепенно счупване на част от еластомерния еластичен материал, който е в състояние на настройка с твърда повърхност. В същото време, еластомерният слой, отделен от повърхността, се усуква в ролката и образува частица на износване. Интензивността на еластомерното износване в този случай е значително зависи от температурата, товара и вида на материала на лубриканта. Избор на лубрикант, като се вземат предвид външните условия и еластичните свойства на еластомера, можете напълно да премахнете този тип износване.

Процесът на износване по време на корозия на фреха при условия на триене без лубрикант може да бъде разделен на три етапа.

Първият етап е придружен от унищожаването на издатини и оксидни филми, дължащи се на циклично многократни осцилаторни относителни движения на контактните повърхности под действието на високи натоварвания. Процесите на втвърдяващи се материали и пластмасова деформация на издатините на микробрежницата, причинявайки конвергенция на повърхностите. Rapid от повърхности причинява молекулно взаимодействие и поставя метала в отделни точки на контакт. Унищожаването, дължащо се на умората на издатини и настройки възли, генерира продукти за износване, част от която се окислява. Този етап се характеризира с повишено износване с монотонно намаляваща скорост на износване.

Във втория етап увреждането на умора се натрупва в повърхностните слоеве. В зоната на триене се образува корозионно-активна среда под действието на кислород и влага. Между повърхностите се създава електролитна среда, която засилва процеса на окисляване на метални повърхности и тяхното унищожаване на корозията. За този етап стабилизирането на процеса на износване е характерно, намаление на скоростта на износване в сравнение със скоростта на скоростта на първия етап.

На третия етап, поради процесите на корозия на умора, сложните повърхностни слоеве на металите започват интензивно да се срутват с постепенно нарастваща скорост. Процесът има естество за унищожаване на корозия.

Интензивността на унищожаването на повърхности по време на феат корозия зависи от амплитудата и честотата на трептенията, натоварването, свойствата на материалите и околната среда.

2. Основни причини за увреждане на носите и тялото

Носят и увреждане на тялото може да бъде причинено различни причини. В зависимост от причината за неизправността те са разделени на оперативни, структурни, технологични и възникнали поради неправилно съхранение и грижа за тялото.

По време на работа елементите и възлите на тялото изпитват динамични напрежения от огъване във вертикална равнина и усукване, натоварване от собствената им маса, теглото на товари и пътници.

Значителни напрежения също са допринесли за износването на тялото и неговите съграми, които възникват в резултат на колебанията на тялото не само когато се движи по нередностите и възможните шеги и шокове при шофиране върху тези нередности, но и поради работата на Двигателят и грешките при балансирането на въртящите се възела на автомобилното шаси (особено карданови валове), както и в резултат на пристрастността на центъра на тежестта в надлъжните и напречни посоки.

Натоварванията могат да се възприемат напълно от тялото, ако колата няма рамка на шаси, или частично при монтажа на тялото на рамката.

Проучванията показват, че променливите по величината на напрежението действат върху елементите на тялото по време на работата на автомобила. Тези стрес причиняват натрупването на умора и води до унищожаване на умора. Изследваното унищожение започва в областта на натрупването на стреса.

В органи на автомобили влизат ремонтИма две основни групи от щети и грешки: повреда в резултат на увеличаване на промените в организма.

Те включват естествено износване, което се случва в процеса на нормално техническа експлоатация кола, поради постоянно или периодично въздействие върху тялото на такива фактори, като корозия, триене, гниене на дървени части, еластични и пластмасови деформации и др.; Неизправности, външният вид е свързан с действието на дадено лице и са следствие от конструктивни недостатъци, фабрични замазки, нарушения на тялото на правилата за тялото и поддръжката (включително спешни случаи), с лошо качество ремонт на тялото.

В допълнение към нормалното физическо износване, по време на експлоатацията на автомобил в трудни условия или, в резултат на нарушаването на правилата за грижи и превенция, може да възникне ускорено износване, както и унищожаването на отделни части на тялото .

Характерни видове износване и увреждане на тялото по време на експлоатацията на автомобила са метална корозия, възникнала върху повърхността на тялото под влиянието на химични или електромеханични ефекти; нарушаване на плътността на нивото и заварените фуги, пукнатини и разкъсвания; Деформация (вдлъбнатини, изкривяване, отклонение, изкривяване, отхвърлено).

Корозията е основният вид износване на металното тяло на тялото.

В металните части на тялото най-често се среща електрохимичният вид корозия, в който металът реагира с електролитен разтвор, адсорбиран от въздуха, и който се появява в резултат на директното инжектиране на влага върху незащитената метална повърхност повърхности и в резултат на образуване на кондензат в интерфекционното пространство (между вътрешните и външните панели на врати, страни, покриви и др.). Корозията е особено развиваща се на места, трудна за достъп и почистване в малки празнини, както и във фланене и огъване на ръба, където влагата, която периодично попада в тях, може да се поддържа дълго време.

Така, мръсотия, сол и влага, които стимулират процеса на развитие на корозията, могат да бъдат събрани в колесните ниши; Дъното на тялото не е достатъчно устойчиво на ефектите на корозионните фактори. Съставът на корозията има голямо влияние върху атмосферата, замърсяването му с различни примеси (емисии на промишлени предприятия, като серен диоксид, образуван в резултат на гориво за гориво; амониев хлорид, попадащ в атмосферата поради изпаряване на моретата и Океани; Твърди частици под формата на прах), а също и температура на околната среда и други твърди частици, съдържащи се в атмосферата или на повърхността на тялото от платно, също причиняват абразивно износване на металната повърхност на тялото. С нарастващата температура скоростта на корозия се увеличава (особено в присъствието на агресивни примеси и съдържание на влага в атмосферата).

Зимни покрития на пътната сол за отстраняване на сняг и лед, както и работата на колата на морските брегове води до увеличаване на корозията на колата.

Унищожаването на корозията в тялото също се намират в резултат на контакт с стоманени части с детайли, изработени от някои други материали (здрач, гума, съдържаща серни съединения, пластмаса на базата на фенолни смоли и други, както и в резултат на метален контакт с направени части на много влажен дървен материал. Съдържащо забележимо количество органични киселини (формат et al.).

По този начин проучванията показват, че по време на контактна стомана с поли-изобутилен, скоростта на металната корозия на ден е 20 mg / m2 и при контакт на една и съща стомана със силиконова гума - 321 mg / m2 на ден.

Този тип корозия се наблюдава в местата на формулиране на различни гумени уплътнения, в местата на регулиране на тялото на хром декоративни детайли (фарове и др.).

Към появата на корозия на повърхността на частите на тялото, контактното триене също осигурява място с едновременно ефект на корозионната среда и триенето, с осцилаторното движение на двете метални повърхности спрямо един друг в корозионната среда. Този тип корозия подлежи на вратата около периметъра, крилата в местата за свързване към болтовете на тялото и други метални части на тялото.

Когато колата боядисване, тялото внимателно се приготвя за цвета на тялото на тялото и замърсения въздух. Това не е достатъчно висококачествено покритие, което води до корозия на тялото.

Процесът на корозия на тялото се осъществява или равномерно на значителна площ (повърхностната корозия е показана на фигура 1), или корозията е в дебелината на метала, образувайки дълбоко местно разрушаване - петна в отделни точки на металната повърхност (Корозията на точката е показана на фигура 2).

Фигура 1 - повърхностна корозия на крилото на автомобила.

Фигура 2 - Точка корозия с кола.

Твърдата корозия е по-малко опасна от местната, което води до унищожаване на металните части на тялото, загубата на сила на рязкото намаляване на границата на корозионната умора и корозионната крепостност характеристика на тялото, обърната.

В зависимост от условията на труд, които допринасят за появата на корозия, части и компоненти на тялото могат да бъдат разделени на открити повърхности, обърнати към платно (дъното на пода, крилата, арки на колелата, прагове на вратите, дъното на облицовката на радиатора) , относно повърхностите, които са в границите на обема на тялото (рамка, ствола, горната част на пода) и върху повърхности, които образуват затворен изолиран обем (скрити части на рамката, дъното на външната врата облицовка и др.) .

Корпус пукнатини се появяват, когато те са засегнали поради нарушаване на технологията на технологията за обработка на метал (удар с множество стомана в студено състояние), лошо качество на изработка в производството или ремонта на тялото (значителни механични усилия при свързване на части), в резултат на това Използването на стомана с ниско качество, ефектите на метал и корозия с последващото механично натоварване, дефекти на сглобяване на възли и части, както и недостатъчно траен дизайн на възела.

Пукнатините могат да се образуват във всяка част или част от металния корпус, но най-често на места, склонни към вибрации.

Фигура 3 показва основното увреждане на тялото върху примера на автомобилния газ - 24.

Фигура 3 - Увеличени в тялото на автомобила GAZ-24 "Волга"

1 - пукнатини върху калпарса; 2 - Разрушаване на заварената връзка на подпорите или притока на Govik с рамката на рамката; 3 - пукнатини по флота; 4 - пукнатини на предния панел и калниците на предните колела; 5 пукнатини на рафтове за Windows; 6 - дълбоки вдлъбнатини на панела за багажник на Windows; 7 - изкривяване на отварянето на прозорците; 8 - Разделяне на предната седалка; 9 - пукнатини върху корпуса на основата на тялото; 10 - разрушаване на заварени тела; 11 - укрепване на канавката; 12 - вдлъбнатини на външни панели, затворени с детайли отвътре, останалите нерелености след редактиране или Richtovka-13 - местна корозия в долната част на задния прозорец; 14 - Разделянето на пандексите в местата на закрепване или пукнатини върху стелажите; 15 и 16 - Местна корозия на капака на багажника; 17 - Насочване на скоба на багажника; 18 - местна корозия в задната част на основата на тялото; 19 - вдлъбнатини на дъното на задния панел на кравата в местата на закрепване на задните светлини; 20 - Местна корозия в дъното на калбард - 21 - корозионна рейд и други малки механични повреди; 22 - Локално корозионно колело; 23 - Задните калници задни калници; 24 - нарушение на заваряването. В комбинация от калгар с арка; 25, 32 - напукани на базата на местата за закрепване на местата; 26 - Местна корозия в задната врата на вратата и на основата на тялото. Вълнуващ усилвател на задния спаар; 27 - пукнатини въз основа на тялото на местата на закрепване на задните пружини и други скоби; 28 - вдлъбнатини на панела на багажника и уплътняването на централната багажник; 29 - Разделяне на притежателите на ключалките на ключалката и цикъла на вратата; 30 - местна корозия в дъното на средната страна на страничната стена; 31 - Местна корозия и пукнатини на основната база на тялото; 33 - Дисарти на отворите на тялото на тялото; 34 - Твърда корозия на основните прагове; 35 - вдлъбнатини на базова база за бази (пропуски); 36 - разкъсване на нишката върху плочите на фиксиращото приспособление и врати; 37 - от капака на заключването на вратата; 38 - вдлъбнатини (евентуално с почивки) на страничната стена на тялото; 39 - Местна корозия в долната част на предната стойка; 40 - нарушено покритие против корозия; 41 - Гей-Coderzhatley разделяне; 42 - едновременност на координатите номер 1; 43 - пукнатини на предния панел в местата на флот; 44 - Разделяне на предния буфер за монтажния скок; 45 - пукнатини на радиаторния щит; 46 - Местна корозия върху разделянето на усилвателя; 47 - пукнатини на места за закрепване на шпара; 48 - Затихване на свързването на скобата на скобата; 49 - Разработване на дупки под пръста на пролетните обеци и предната скоба на задните пружини; 50 - разделяне на усилвателя на основата на тялото на тялото; 51 - износване на амортисьора; 52 - пукнатини в скоби за монтаж резервоар за горивоШпакловка 53 - вдлъбнатини с остри ъгли или пропуски в долния панел; 54 - Твърда корозия на дъното на задния панел; 55 - пукнатини в амортизационните места; 56 - пукнатини на корпуса на кардан

Унищожаването на заварени съединения в възли, части от които са свързани по точка на заваряване, както и в твърди заварници на тялото, могат да възникнат поради лошо качество или въздействие на корозията и външните сили: вибрацията на случая под действието на динамични товари, неравномерно разпределение на стоки по време на товарене и разтоварване на тялото.

Данните за унищожаване са представени на фигура 4.

Фигура 4 - унищожаване на заварени съединения под влиянието на корозия

Носени в резултат на триене се появяват в детайлите на армировката, осите и дупките на примките, тапицерията, в дупките на нивото и болтоните връзки.

Clers и са пуснати в панелите, както и клепами и пристрастност в тялото се появяват поради остатъчна деформация, когато те ударят или лошо изпълнени произведения (монтаж, ремонт и др.).

Концентрацията на напреженията в съединенията на отделни елементи на корпуса в отворите за врати, прозорци, както и ставите на елементите на голяма и ниска твърдост могат да бъдат причина за унищожаването на части, ако те не са засилени.

В структурите на тялото обикновено се осигуряват необходимите твърди връзки, подобрението на отделни участъци с допълнителни детайли, екструдиране на твърдите ребра.

Въпреки това, в процеса на дългосрочна експлоатация на тялото и в процеса на поправка, отделни слаби връзки могат да бъдат разкрити в корпуса на тялото, които изискват увеличаване или промяна на дизайна на възлите, за да се избегне появата на вторични разбивки.

Заключение

За да промените техническото състояние на автомобила, условията за работа са значително повлияни от: пътни условия (Техническа категория на пътя, изглед и качество на пътната настилка, склонове, катерене, Radii Radii Radii), условия на движение (интензивно градски трафик, пътно движение), климатични условия (температура на околната среда, влажност, натоварване на вятъра, слънчева радиация), сезонни условия (прах през лятото, мръсотията и влагата през есента и пролетта), агресивност на околната среда (морски въздух, сол на пътя през зимата, подсилваща корозия), както и транспортни условия (натоварване на автомобили).

В резултат на изпълнението на резюмето бяха проучени основните видове автомобилно унищожаване на автомобила.

Те включват такова унищожаване като износване на умора и корозионно-механично износване.

За да се намалят корозионните части на автомобила и преди всичко тялото трябва да поддържа своята чистота, да извършва своевременна грижа за боята и нейното възстановяване, за да се получи антикорозионно лечение на скрити телесни кухини и други корозионни части.

За да се предотврати унищожаването на умора и пластичните деформации, тя е стриктно последвана от правилата за работа на автомобила, като се избягва работата си върху лимитните режими и с претоварване.

Списък на използваните източници

1 Основи на производителността технически системи проучвания. За университети В.А. Зорин Академия, 2009. - 206 стр.

2 надеждност превозно средство "Основи на теорията за надеждността и диагностиката" / V. I. Спокойно. - Orenburg: Издателство Огу, 2000. - 100 p.

3 Надеждност на мобилни машини / K.V. Шурин; M - в образованието и науката нараства. ФЕДЕРАЦИЯ: Огу, 2010. - 586 стр.

4 Увеличаване на трайността на транспортните машини: проучвания. Ръководство за университети / V. A. Bundarenko [и други]. - m.: Машиностроене, 1999. - 144 p.

5 Основи на теорията на надеждността моторни превозни средства: Проучване.-Метод. Ръце. За учениците в събитието. Форми на обучителни специалитети "150200, 230100" / V. I. Rosidoye. - Orenburg: Ogu, 2000. - 36 p.

Публикувано на AllBest.ru.

...Подобни документи

Методи за формиране на система от техническа инспекция (MOT) и ремонт. Носене и износване на конюгатни части. Класификация на видовете износване. Коефициентът на техническа готовност като основен индикатор на услугата ATP. Икономически и вероятностски метод.

изпит, добавен 04/08/2010

Дизайн на колела. Видове волеви пара и основните им измерения. Анализ на износване и увреждане на пара и причините за тяхното формиране. Неизправности на цели валцувани колела. Производствен процес на ремонт. Парцел за приемане на пара.

курсова работа, добавена 04/10/2012

Характеристики на производството на депото. Структура, състав, производствена характеристика отдел за ремонт или парцел. Разположението на оборудването на отдел за ремонт. Детайли и компоненти на електрическия състав. Елиминиране на износване и повреда.

доклад за практиката, добавен 07.01.2014

Носете теория. Демонтаж и монтаж на машини при работни условия. Оборудване, използвано за монтажната работа. Редът за регистрация на трактори по време на регистрацията и дерегистрацията. Изготвяне на годишния план за поддръжка и ремонт.

изпит, добавен 15.04.2009

Работни параметри и количеството горима смес. Процеса на входа, компресията и горенето. Индикаторни параметри на работната течност. Основните параметри и отпадъци от автомобилния двигател. Изчисляване на буталния пръстен карбуратор. Изчисляване на буталния пръст.

курсова работа, добавена на 03/15/2012

Дефекти на тялото и каютите. Технологичен процес Ремонт на каросерии и кабини. Ремонт на неметални части на тялото. Качество на автомобила. Незначителни орации върху нежни лектични повърхности, видими с странично осветление. Вдлъбнатини.

курсова работа, добавена 04.05.2004

Носенето на повърхностния слой, смяна на свойствата на материала, формата, размера и теглото на частта. Технологичен процес на ремонтни машини в селското стопанство. Възстановяване на цилиндър на двигателя цилиндър Zil-130, използвайки модерни форми и методи за ремонт.

курсова работа, добавена 03/24/2010

Образуването на вариантна серия от носещи стойности на вала на съединителя на трактора. Изготвяне на статистическа гама от износване, определяне на експериментална и натрупана вероятност. Изграждане на графики, хистограми и многоъгълник опитна дистрибуция на носещи стойности.

изпит, добавен 01/11/2014

Информация за устройството на съвременните автомобилни тела. Тяло пътнически автомобили. Цел, структура и работа. Характеристики на работа. Структура на технологичния процес на ремонт на каросерии. Големи недостатъци. Елементи и осветителни тела.

теза, добавена 31.07.2008

Принципи на организацията поддръжка и ремонт на машини, технологията на тяхното стопанство, разработването на мерки за подобряване. Технологичният процес на получаване и издаване на UAZ-469 автомобил и ZMZ-402, процесът на разглобяване на възли и детайли на тези машини.

Основният въпрос на тази статия е дали няма каране на ниски обороти до преждевременно износване на двигателя? И какви режими са най-много "износване" ...

Формулирането на експертни тестове като цяло е разбираемо. Двигателят е същият: vaz "осем точки". Стойка, оборудване, бензин и няколко маслени контейнера - всеки тестов цикъл изисква нейното заместване. Задачата е проста - трябва да "карате" на същото разстояние, при една скорост, но с помощта на различни режими на работа на двигателя. На различни предавки ...

Как да се постигне това? Можете да отидете на същата скорост, поддържане на скорост на двигателя и 1500 и 2500 и дори 4000 rpm. Колкото по-висока е REVS - по-ниската трансмисия, важна е силата, издадена от двигателя, ще бъде същата. На щанда е просто - измерваме въртящия момент според динамометъра, проклетите са известни - следователно и знанието за властта. "Speed" Умножете се върху времето, което ние също очертаваме - тук е пробег.

С износване е по-трудно - всеки път, след като двигателят работи с фиксирано време, двигателят се разглобява и претегля основните части, образуващи триещи възли, това са облицовки на лагери и бутални пръстени. Плюс, допълнителен междинен контрол, който ще се извършва чрез определяне на съдържанието на износващи се продукти в петролни проби. Намерени хром - следователно, първите бутални пръстени са облечени; Открити желязо - цилиндри и шийките на вала; Се появи калай - ще дефинира скоростта на износване на лагерите (тъй като е включена в антифрикционния слой); Алуминият е следствие от износване на бутала и лагери на разпределител.

Двигателят е работил по посочените постоянни режими с около една и съща мощност от 50 часа на всеки. Малко за ресурс, но ние получаваме скорости, а след това с проста екстраполация и приблизителен моторни ресурси. В този случай оборотът на двигателя върху тестовите цикли се промени от 1200 до 4000, т.е. повече от три пъти. И след това натоварването на двигателя се увеличи - и отново караше цикъла. И тогава - още ... Оказа се, че скоростта на износване е записана за всеки режим на режима, а лагерите и пръстените са разделени с възли.

Така средната скорост на износване на първите бутални пръстени на двигателя се променя, когато режимът се променя

"Черните зони" на активното износване показват веднага. Най-сериозният - когато голям товар е насложен на малки завои и с високи температури Масло. Скоростта на износване в този режим е максимална - както за лагерите, така и за бутални пръстени с цилиндри. Двигателите се наричат \u200b\u200bтази област режими на теглене на зона.

С увеличаване на оборотите, зоната за износване веднага започна да намалява и някъде на 1800 rpm - изчезна. Всички вълнообразни възли "Поглезени" върху маслени филми, пряк контакт между повърхностите на частите изчезнаха - и с него и скоростта на износване стана почти нула. Но е необходимо да се разбере, че нула на скоростта на носене върху графиците не означава, че не е, просто носене на тези режими по-малко грешка при измерването. На практика, разбира се, не съвсем така. Прахозащитни микрочастици, продукти за носене, казва, страда маслен филтърще даде някакво износване и тук.

И така - вложки на лагери за свързване

С увеличаване на честотата на въртене колянов вал, Зоната на износване започва да се появява и расте. В нашия случай, вече някъде от 3800 rpm режима с голям товар и по-нататъшно напредва. Освен това, тук носенето и буталните пръстени с цилиндри се държат по различен начин. По-бързи неща high Revs. Започва да усеща лагерите на коляновия вал. Защо? Факт е, че с увеличаване на оборотите, товарните лагери се увеличават рязко - налягането на инерционните сили от революциите зависи от площада. Но пръстените отново се получават от висока скорост на въртене - някъде с 4500 rpm, и там се дължи главно на нарастващата температура на маслото.

Къде е най-благоприятната зона за работа на двигателя? Преживяхме Вас "осемдесетте" (без значение, карбуратор или инжекция, осем или шестнадесетични клапа), зоната на оптимални революции, в които двигателят е в състояние да възприеме всички натоварвания без никакви щети за себе си, е приблизително 2000 ... 3000 rpm. Тук отчитаме, че първоначалното състояние на двигателя може да бъде различно и моторни масла - Също така ... принципът е прост - колкото по-голям е двигателят, толкова по-висок е по-ниската и долната горната граници на зоните на нулиране на нулите. Колкото по-висок е вискозитетът на маслото, толкова повече с повече ниска скорост Можете спокойно да изпратите двигателя. Но няма точни номера - това е много индивидуално.

И как да се свържете с двигателите на друго измерение? Има една кука ... по принцип, носите на триене на двигателя не се чувстват оборота, но линейните скорости на преместване на повърхностите на частите. Има такъв параметър на двигателя - средната скорост на буталотоТова е продукт на буталото, работещ на въртенето на коляновия вал, разделен на тридесет. Обхватът, който получихме, приблизително съответства на средните скорости на буталото от 5 ... 7 m / s. Това означава, че за "дългосрочни" двигатели, които буталото е по-голямо от диаметъра, зоната на оптималните режима ще се премести в зоната на по-ниските революции. От тук - и тяхната "еластичност". "Краткочестотната" зона на оптимални режима ще се прехвърли към по-високи революции.

Между другото, този набор от промени в средните нива на буталото обикновено се поставя за определяне на основните зони на експлоатация на двигатели с големи ресурси. Корабни дизелови двигатели, дизелови генератори и др.

Така че - вземете измерението си, изпълнете елементарни действия и приближете обхвата си за безопасни революции. Но това е приблизително ...

И като цяло, заключението е разбираемо. Двигателят е вреден както с ниски скорости с тежки натоварвания и екстремни революции. Александър Шабанов