Technologický chrómový proces

Technologické operácie Pri opravách (obnovenia) časti chrómu sa uskutočňujú v nasledujúcej sekvencii.

Mechanické obnovenie. Povrchy častí, ktoré majú byť chróm, brúsili na odstránenie stôp opotrebovania a získajú potrebný geometrický tvar.

Splachovacie diely v organických rozpúšťadlách a balení čelného skla. Ako rozpúšťadlá sa používa benzín, petrolej, trichlóretán, benzén atď.

Inštalácia dielov na suspenzii. Je potrebné monitorovať časti rovnomerne bránené z povrchu anódy. Kúpeľ by mal byť naplnený homogénnymi časťami vystuženými na tej istej suspenzii. Prívesky a kontakty musia byť vyrobené z rovnakých materiálov. Kontaktné háčiky sa odporúčajú, aby boli vyrobené z bronzu a medi. Používa sa ako materiál na suspenziu, oceľ, vypočíta sa prierez suspenzií na základe aktuálnej hustoty 0,7 ... 1,0 A / mm2. Denné anódy sa čistia z oxidov a elektrolytových platní.

Teplota elektrolytu je 60 ... 70 °, prúdová hustota - 5 ....15 A / DM2. Expozičný čas na katóde - 2 ... 3 min a na anóde - 1 ... 2 min. Po odmasťovaní sa detaily najprv premyjú horúcou vodou (60 ... 80 °) a potom zima. Odmasťovanie sa považuje za úplné, ak je po premytí rovnomerne premávať povrch. Po odmasťovaní je izolované 1 povrchy nepodliehajúce chrómu. Na izoláciu môžete použiť perchlorvinyl lak, AK-20 lak, celuloid, viniplast, plexiglas, chlórvinylové trubice alebo chlórvinyl "izolačná páska.

DiscIPing je proces spracovania dielov v chrómovej * elektrolyte, pozostávajúci zo 100 g anhydridu chrómu (Czoz) a 2 ... 3 g kyseliny sírovej (H & SO4) na 1 liter vody.

Dekaption (leptanie) oceľových častí sa vykonáva 30 ... 90 s s prúdovou hustotou 25 ... 40 A / DM2. A pre detaily šedej liatiny sa dosiahli najlepšie výsledky v zmysle pevnosti spojky s prúdom prúdu 20 ... 25 A / DM2 a trvanie dekaption 25 ... 30 sekúnd. Teplota elektrolytu vo všetkých prípadoch by mala byť 55 ... 60 ° C.

Proces chrómu. Po anodickom rozbavení sú časti naložené do chrómového kúpeľa a zahrejú ich, keď je prúd vypnutý na 5 ... 6 minút, a potom poskytne plný prúd podľa režimu chrómu. Pri chrómovaní liatinových častí najprv 3 ... 5 minút sa "stlačením tlačidla" podáva v hustote, 2 ... 2,5-krát vyššia ako zvolený režim. Výkyvy teploty elektrolytu môžu byť v rozmedzí ± 1 ° C. Súčasné prestávky nie sú povolené v procese elektrolýzy, pretože spôsobujú chrómový povlak. Po aktuálnom prestávke môžete pokračovať v procese, ak je chrómovaný povrch podrobený anodickým leptaním v prúdovej hustote 25 ... 30 A / DM2 pre 30 ... 40 s a potom zmeňte prúd prúdu. V tomto prípade by sa ukladanie chrómu malo začať s hustotou katódového prúdu 20 ... 25 A / DM2 a postupne sa zvyšuje na normálne.

Anódy pre chróm sú vyrobené z čistého olova alebo zliatiny pozostávajúcej z 92 ... 93% olovo a 7 ... 8% antimónu. Anódy vyrobené z čistého olova sú viac potiahnuté nerozpustnou a nevodivou fóliou chróm-oxidného olova ako anódy z olovenej zliatiny a antimónu. Vo väčšine prípadov sú anódy vyrobené ploché a valcové. Pri chrómovaní častí komplexnej konfigurácie obrysu anódy sú určené formou katódy. Vzdialenosť medzi anódami a detailmi odporučiť Make 30 ... 35 mm, ale nie viac ako 50 mm. Vzdialenosť od spodnej časti kúpeľa by mala byť aspoň 100 ... 150 mm, a z najvyššej úrovne elektrolytu - aspoň 50 ... 80 mm. Hladina elektrolytu musí byť pod hornými okrajmi kúpeľa na 100 ... 150 mm. Keď sú časti zabalené do kúpeľa, je potrebné, aby všetky oblasti anód boli rovnako odstránené z opačných častí katódy. Súčasne je hrúbka chrómovej vrstvy položená po celom povrchu časti.

Hĺbka ponorenia anód a častí (katódy) vo vani by mala byť rovnaká, pretože v rôznych hĺbkach na okrajoch chrómovaných častí sú vytvorené zahusťovaním, deformovaním formy. Rýchlosť depozície chrómovej vrstvy pri prúdovej hustote 40 ... 100 A / DM2 je 0,03 ... 0,06 mm / h.

Po ukončení procesu chrómu sa časti vypúšťajú z kúpeľa a spolu s suspenzie sa premyjú v studenej vode (v elektrolytovom kolekcii) 15 ... 20 s. Nakoniec sa detaily umyjú v studenej tečúcej vode.

Spracovanie povlaku. Premyté a lúpané časti sa niekedy podrobia tepelnému spracovaniu pri teplote 150-200 ° C počas 2 ... 3 hodín a potom mechanické.

Kruhy sa používajú na brúsenie mäkkej alebo strednej tvrdosti s veľkosťou zrna od 60 do 120. Brúsenie sa vykonáva s intenzívnym chladením kvapalinou a v kruhu 20 ... 30.m / s a \u200b\u200bvyššie. Rýchlosť otáčania časti-12 ... 20 m / min.

Režimy elektrolýzy. Proces depozície chrómu a vlastnosti chrómových povlakov závisia od spôsobu, pri ktorom sa vyzráža chróm na kovovom povrchu, to znamená z hustoty katódy prúdu a teploty elektrolytu. Najzričšia myšlienka približných hraníc elektrolýzačných režimov, ktoré zabezpečujú získanie sivej, lesklej a mliečnej zrážky chrómu, poskytuje diagram prúdovej hustoty a teplota (DK-T) znázornená na obr.

Šedý chrómový sediment sa objaví na katóde pri nízkych teplotách elektrolýzy (35 ... 50 ° C) a širokú škálu aktuálnych hustôt. Zrážanie brilantného * chrómu má vysokú tvrdosť (6000 ... 9000 n / mm2), vysoký odolnosť proti opotrebeniu a menšiu krehkosť.

Obr. 19. Zóny zrážania chrómu.

Mliečne chróm sa získa pri vyšších teplotách, elektrolyte (nad 70 ° C) a širokým intervalom hustoty prúdu. Zrážky mlieka sa vyznačujú zníženou tvrdosťou (4400 ..- 6000 n / mm2), plasticitou a zvýšenou odolnosťou proti korózii.

Porézny chróm. Porciové chróm sa používa pri opravách trecích častí v páre s rôznymi kovmi a zliatinami pri vysokých špecifických tlakoch a obvodových rýchlostiach alebo pri zvýšených teplotách. Takéto detaily zahŕňajú objímky valcov z vnútorných spaľovacích motorov, kľukových hriadeľov atď.

Porézne chrómové povlaky môžu byť získané mechanickými, chemickými a elektrochemickými metódami.

S mechanickým spôsobom na povrchu časti na chróm, vybrania vo forme pórov alebo kanálov. Takýto prípravok je zabezpečený celkovým valčekom, tryskaním a inými metódami. Po chrómoch sa reprodukujú nezrovnalosti získané počas prípravku.

Chemická metóda sa získa pórovitosťou leptaním povrchu kyseliny chlorovodíkovej.

Najvyššia distribúcia bola získaná elektrochemickou metódou získania porézneho chrómu. Táto metóda je spracovanie anódy chrómovaných častí v elektrolyte rovnakej kompozície. V závislosti od režimov chrómu môže byť pórovitosť chrómových povlakov dva typy - kanál a bod. Pri oprave objímky valcov, puzdrá, kľukových hriadeľov a podobných častí sa používa kanál typu pórovitosti. TAKUK\u003e Pórovitosť a najmenšie opotrebovanie za podmienok trenia sa môžu získať pri chrómovaní v elektrolyte, pozostávajúce z 250 g CG03 a 2,5 g H2S04 na 1 liter vody, pri teplote elektrolytu 60 + 1 ° C a hustota katódového prúdu 55 ... 60 A / DM2. Leptanie sa uskutočňuje v hustote angličtiny 35 ... 45 A / DM2 počas 8 minút v rovnakom elektrolyte.

Bodová pórovitosť je vytvorená pri chrómovaní v univerzálnom elektrolyte v prúdovej hustote 45 ... 55 A / DM2 a teplota 50 ... 55 ° C. Anodická liečba sa uskutočňuje rovnakým spôsobom ako pod rúrkovej pórovitosti, t.j. v prúdovej hustote 35 ... 45 A / DM2 po dobu 8 minút.

Chrome v samoregulačnom elektrolyte. Nedávno bol vyvinutý nový chrómový elektrolyt, nazývaný vysokorýchlostný samonregulačný, jeho zloženie: chróm 'anhydrid - 225 ... 300 g / l, hodvábmontluoride draslík - 20 g / l a síran strontium - 6 g / l.

V takom elektrolyte je prúdový výstup počas chrómu 17 ... 22%. Je pomenovaný samo-regulačný, pretože s elektrolýzou automaticky podporuje potrebnú koncentráciu aniónov podávaných na elektrolytu chrómu. K tomu dochádza v dôsledku nadmerného množstva ťažkostných solí hodvábneho hodvábu draslíka a sulfátového stroncia, ktorých rozpustnosť sa líši v závislosti od koncentrácie teploty anhydridu chrómu a elektrolytu.

Aby sa získal povlak odolný voči opotrebeniu v samo-regulačnom elektrolyte, sa odporúča dodržiavať nasledujúce režimy chromerácie: Tervbotania 50 ... 100 A / DM2, teplota elektrolytu 45 ... 55 ° C. Mliečne zrážanie môže byť získané pri teplote elektrolytu 55 ... 70 ° C a prúdovej hustoty 20 ... 35 A / DM2. Mikrohardnosť povlakov z samoregulačného elektrolytu je 3000 ... 13 000 N / mm2.

Nedostatok takéhoto elektrolytu je silná interakcia s oceľou a inými kovmi, čo vedie k zatiahnutiu ošetrených povrchov. Preto zaťaženie súčasti do kúpeľa len vtedy, keď je prúd zapnutý. Anódy pre chrómovanie v samoregulačnom elektrolyte sa odporúča aplikovať z zliatiny: 90% olova a 10% GOST TIN. Na prípravu samoregulačného elektrolytu v chrómovom kúpeli rozpustí požadované množstvo anhydridu chrómu a naplní vodu na pracovnú úroveň. Pre-chromický anhydrid sa analyzuje na obsah kyseliny sírovej, ktorý sa odstráni z elektrolytu pridaním oxidu uhličitého alebo stroncium. 2,2 ... 2,3 g oxidu uhličitého alebo 1,53 g oxidu uhličitého sa vstrekuje na 1 g kyseliny sírovej. Po uložení kyseliny sírovej v elektrolyte sa zavádza požadované množstvo sulfátového stroncia a kremičitého draslíka a zahrieva sa na teplotu 50 ° C ... 60 ° C. Vykurovanie trvá 15 ... 16 hodín s periodickým miešaním každé 2 ... 3 hodiny. Po tom, elektrolyt je pripravený na prevádzku.

Nastavte elektrolytu systematickým pridaním anhydridu chrómu. Spolu s anhydridom chrómu sa zavádza oxid uhličitý. Keď sa povrch extrahovaných častí približuje 1 m2, sa pridávajú hodvábny roztok draselný a sulfátový strontium v \u200b\u200bmnožstve 1 g / l.

Kontrola povlakov chrómu. Vo výrobných podmienkach by sa mala kontrolovať kvalita povlakov externou kontrolou a meraním chrómovaných povrchov. S externou kontrolou je potrebné venovať pozornosť lesku, vymedzeniu a hustote zrazeniny, rovnomernosti a nedostatku peelingu a iných viditeľných defektov. Povlakové defekty sa získavajú v dôsledku porúch v práci chrómových kúpeľov, napríklad odlupovanie povlaku dochádza v dôsledku nedostatočného odmasťovania a deklarácie, ako aj v prítomnosti prúdových prestávok počas procesu chrómu. Vyzrážacie zrážanie sa zdá byť dostatočné kontaktné údaje so suspenziou alebo pri zvýšenej hustote prúdovej. Nejednotný povlak môže byť pri tvorbe olovnatého chromatového filmu na anóde, nedostatok kyseliny sírovej, nadbytok trojmocného chrómu. Aby sa predišlo vyššie uvedeným defektom, je potrebné nastaviť elektrolytu a eliminovať iné problémy v práci chrómového kúpeľa.

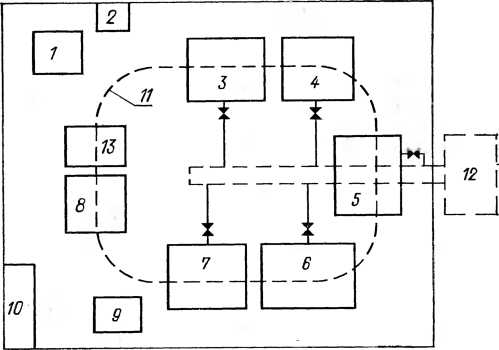

Zariadenia. Usporiadanie zariadenia na obnovu častí častí chrómu je znázornené na obrázku 20.

Aktuálne zdroje - vyrovnávacie stroje s napätím 12V VAKG-12 / 6-3000, WAGG-12 / 600M, YOU-600/300 A OTÁZKA, Rovnako ako generátory s nízkym napätím ANDA 500/250, 750/375, 1000/500, 1500 / 750. Kúpele pre elektrolytickú plochu sú vyrobené z oceľového plechu 4 ... 5 mm. Tvárou na umývanie a odmasťovacie kúpele sa nevyžaduje. Vnútorný povrch chrómového kúpeľa je lemovaný olovo.

Obr. 20. Umiestnenie vybavenia

Na mieste obnovy

Podrobnosti o chrómoch:

1 - usmerňovač; 2 - elektrický panel;

3 - Kúpeľ pre elektrochemické odmasťovanie;

4 - Kúpeľ pre návaly za tepla;

5 - Kúpeľ pre splachovanie za studena;

6 - Kúpeľ pre dekapciu;

7 - Kúpeľ pre chrómovanie;

8 - Kúpeľ na zachytenie elektrolytu;

9 - sušiaca skrinka; 10- rezacích remond;

11 - Elektrotefer;

12 - Zber neutralizátor;

13 - Tabuľka na montáž a demontáž.

Materiálov. Odhadovaná konzumácia materiálov v gramoch 1 dm2 zníženého povrchu pre priemernú hrúbku povlaku 0,1 mm počas chrómu v univerzálnom elektrolyte je uvedený v tabuľke 13.

Náklady na obnovu 1 DM2 povrch s chrómovým chrómom v univerzálnom elektrolyte s hrúbkou povlaku 0,1 mm približne 44,8 kopecky., 0,2 mm - 52.0 kopecks., 0,3 mm - 58,6 kopecks.

Elektrolytické železo má ľahkú sivú, má dostatočne vysokú tvrdosť a odolnosť proti opotrebeniu. Chemické zloženie elektrolytického železa závisí od zloženia počiatočných materiálov použitých v elektrolýze.

V konvenčných zrážok s použitím oceľových eNaód je obsah nečistôt v povlakoch vo vnútri: 0,035 ... 0,06% C; 0,03 ... 0,05% s; 0,05 ... 0,01% p, 0,0009 ... 0,023% SI; Až 0,01% MP.

Pri elektrolytickom vyzrážaní železa, existujú aj nečistoty takýchto kovov ako mg, CO, Ni a ďalšie, vďaka obsahu týchto kovov v anódach a elektrolytoch. Okrem toho elektrolytické železo obsahuje významné množstvo vodíka zvýrazneného na katóde spolu so železom. Atómová hmotnosť železa 55,85. Elektrochemický ekvivalent 1,042 g / A-H.

Elektrolytové kompozície. Pri opravárenských podnikoch boli elektrolyty chloridu tekutiny pozostávajúce z dvoch zložiek najväčšie šírenie pre časopis: chlorid kyseliny železitej a kyseliny chlorovodíkovej. Pri opravách sa najčastejšie používajú štyri typy chloridu elektrolytu, charakterizované koncentráciou železa.

Nízko-koncentrovaný elektrolyt obsahuje 200 ... 250 g / l chloridu železa (FECL2-4H20). Pri teplote 60 ... 80 ° C a prúdovej hustoty 30 ... 50 A / DM2, elektrolyt zabezpečuje prípravu hustých, plynulých jemnozrnných zrážok železa s tvrdosťou 4500 ... 6500 N / mm2 , hrúbka 1,0 ... 1,5 mm. Výťažok železa nad prúdom je 85 ... 95%. Rýchlosť zrážania železa je 0,4 ... 0,5 mm / h na boku. Elektrolyt umožňuje kyslosť oscilácie pri elektrolýze 0,8 až 1,5 g / l, čo sa mierne odráža v mechanických vlastnostiach povlakov. Nevýhodou tohto elektrolytu je postupné zvýšenie koncentrácie železa v procese elektrolýzy v dôsledku nekonzistencie medzi rýchlosťou rozpúšťania anód a rýchlosťou zrážania železa na katóde, ktorá spôsobuje ťažkosti pri udržiavaní železného kúpeľa.

Priemerný monitorovací elektrolyt optimálnej koncentrácie obsahuje 300 ... 350 g / l chloridu železa (FECL2-4H20). Výťažok katódového železa z tohto elektrolytu pri teplote 75 ° C a prúdová hustota 40 A / DM2 je 96%. V tom Elektrolytové anodické a katódové výstupy železa na prúd sa stávajú približne rovnaký, koncentrácia železa zostáva takmer nezmenená a elektrolyt po dlhú dobu v koncentrácii železa nevyžaduje nastavenie. V súčasnosti tento elektrolyt bol široko používaný pri opravách podnikov.

Strednotvorný elektrolyt obsahuje 400 ... 450 g / l chloridu železa. Elektrolyt sa používa na obnovenie častí, ktoré majú dostatočne vysoké opotrebovanie a relatívne nízku tvrdosť. Elektrolyt umožňuje získať hladké husté povlaky s hrúbkou až 2 mm a tvrdosťou 2500 ... 4500 n / mm2. Elektrolyte tiež nájde aplikáciu na obnovenie otvorov v skrini, položky.

Vysoko koncentrovaný elektrolyt obsahuje 600 ... 680 g / l chloridu železa. Elektrolyt pri teplote 95 ... 105 ° C a prúdová hustota 5 ... 20 A / DM2 vám umožní dostať sa mäkký (120 ... 200 kg / mm2), viskózne povlaky s hrúbkou 3 ... 5 mm ..

Nedávno boli vyvinuté studené elektrolyty, ktoré vám umožňujú používať vyššie aktuálne hustoty a zabezpečenie vysokého výkonu procesu.

Chlorid Marganese MPS12-4N20 Ascorbová Dvojkoncovacia železa FECL2-4H20 chlorid Marganizón MPS12-4N20 chlorid draselný KS1 (alebo) NaCl Ascorbová Baletové baletové železo FECL2 * 4H20 Sulfátové železo FES04 * 7H20 metylsulfát železa FE (CH3OSO3) 2 * 4N20

Chloridové elektrolyty bez prísad, zobrazené v tabuľke * umožňujú získať vysoko kvalitné povlaky odolné voči opotrebeniu s hrúbkou 0,6 ... 1,0 mm a obnoviť širokú škálu opotrebovaných položiek do normálneho výkonu a nominálnych veľkostí. Elektrolyt, ktorý obsahuje dvojtroverňové železo a jodid draslík, zaisťuje vstup vysoko kvalitných zrážok, železa "s výhradou použitia asymetrického striedavého prúdu.

Prítomnosť kyseliny askorbovej v elektrolytoch umožňuje elektrolýzu vykonávať elektrolýzu v širokom rozsahu hodnôt pH od 1,8 do 6,0, čo výrazne zjednodušuje kontrolu kyslosti elektrolytu. Elektrolyt pozostávajúci z dvojtrejového železa a metylsulfátového železa v porovnaní s chloridom je menej agresívny a odolnejší voči oxidácii. Nátery získané z tohto elektrolytu majú menej trhlín, majú rovnomernejšiu štruktúru.

Príprava a nastavenie elektrolytu. Na prípravu elektrolytového chloridu sa používa dvojvodné železo (FE € L2-4H20).

Sovarová kyselina (NS1) sa používa vo forme vodného roztoku rôznych koncentrácií s hustotou 1,14 až 1,20. Príprava elektrolytu sa uskutočňuje v nasledujúcom poradí. Kúpeľ sa naleje vodou tokovou alebo destilovanou teplotou miestnosti a pri teplote 0,5 g / l vody sa pridá kyselina chlorovodíková. V okyslenej vode, dvojvodné železo, od vzniku požadovanej koncentrácie a mieša sa na úplné rozpustenie. Po rozpustení dvojvodného železa musí byť elektrolyt stáť 1 ... 2 hodiny, kým nedosiahne svetlo zelená farba. Elektrolyt sa potom testuje na kyslosť. Normálna kyslosť by mala byť pH 0,8 ... 1,2. V prípade potreby pridajte chýbajúce množstvo kyseliny v súlade s jeho hustotou.

Hustota kyseliny, g / cm3 1,14 1,15 1,16 1,17 1,18 1,19 1,20 Počet kyselín, G / L 20 19 18 17 16 15 14 Množstvo kyseliny, cm * / L ... ... 18 16.6 15.5 14.6 13.6 12.6 11.6

Elektrolyt pripravený týmto spôsobom by sa mal vyvinúť s prúdom v hustote 30 A / DM2 a pomer povrchov anód a katód SA: SK \u003d 2: 1 po dobu dvoch hodín.

Špecifická hmotnosť elektrolytu (hustota) g / cm8 1,12 1,15 1,17 1,20 1,23 1.26 1.29 1.32 1.35

Koncentrácia železa, G / L ... 200 260 300 350 400 450 500 550 600.

Kontrola kyslosti elektrolytu sa môže uskutočniť s použitím indikátora RYFAN s pH 0,3 ... 2,2 alebo LPU-01 potenciometre, LPM-60.