Technologický chromový proces

Technologické operace při opravě (obnovení) se provádějí části chromu v následujícím pořadí.

Mechanická obnova. Povrchy dílů, které mají být chrom, jsou broušením na odstranění stop opotřebení a získávání potřebného geometrického tvaru.

Proplachovací díly v organických rozpouštědlech a obalu čelního skla. Jako rozpouštědla se používá benzín, petrolej, trichlorethan, benzen atd.

Instalace dílů na suspenzi. Je nutné monitorovat části rovnoměrně obhájené z povrchu anody. Vana by měla být naložena homogenními díly vyztuženými na stejné suspenzi. Přívěsky a kontakty musí být vyrobeny z identických materiálů. Kontaktní háčky se doporučuje být vyroben z bronzu a mědi. Používá se jako materiál pro suspenzi, ocel, křížové úseky suspenzí se vypočítávají, vztaženo na proudovou hustotu 0,7 ... 1,0 A / mm2. Denní anody jsou čistí oxidy a elektrolytických desek.

Teplota elektrolytu je 60 ... 70 °, hustota proudu - 5 ... .15 A / DM2. Doba expozice na katodě - 2 ... 3 min, a na anodě - 1 ... 2 min. Po odmašťování se podrobnosti nejprve promyjí horkou vodou (60 ... 80 °), a pak studené. Odmašťování se považuje za kompletní, pokud je po promytí voda rovnoměrně namoče povrch. Po odmašťování jsou izolované1 povrchy nepodléhající chromu. Pro izolaci můžete použít perchlorvinylový lak, lak AK-20, celuloid, viniplast, plexiskla, chlorvinylová deska nebo chlorvinyl "izolační páska.

Discipování je způsob zpracování dílů v chromu * elektrolytu, sestávajícím se z 100 g anhydridu chromu (CZOZ) a 2 ... 3 g kyseliny sírové (H & SO4) na 1 litru vody.

Discaption (leptání) ocelových dílů se provádí po dobu 30 ... 90 S s proudovou hustotou 25 ... 40 A / DM2. A pro detaily šedé litiny, nejlepší výsledky, ve smyslu pevnosti spojky, se dosahuje proudovou hustotou 20 ... 25 A / DM2 a trvání odstavení 25 ... 30 sekund. Teplota elektrolytu ve všech případech by měla být 55 ... 60 ° C.

Chrome proces. Po anodickém rozpadu jsou díly zatíženy do chromové lázně a zahřát je, když je proud vypnutý po dobu 5 ... 6 minut a potom dejte plný proud podle režimu chromu. Když se nejprve nejprve 3 ... 5 minut, "zatlačení proudu" je uveden v hustotě, 2 ... 2,5 krát vyšší než vybraný režim. Výkyvy teploty elektrolytu mohou být v rozmezí ± 1 ° C. Současné přestávky nejsou povoleny v procesu elektrolýzy, protože způsobují povlak chromu. Proces můžete pokračovat po aktuální přestávce, pokud je chromovaný povrch podroben anodickému leptání při provést hustotě 25 ... 30 A / DM2 po dobu 30 ... 40 s a pak změňte proudový směr. V tomto případě by depozice chrómu mělo začít s hustotou katodového proudu 20 ... 25 A / DM2 a postupně se zvyšuje na normální.

Anody pro chrómu jsou vyrobeny z čistého olova nebo slitiny sestávající z 92 ... 93% olovo a 7 ... 8% antimonu. Anody vyrobené z čistého olova jsou více potaženy nerozpustným a nevodivým filmem oxidního olova chrómu než anody z olověné slitiny a antimonu. Ve většině případů jsou anody ploché a válcové. Při chromování části komplexní konfigurace obrysu anody jsou určeny formou katody. Vzdálenost mezi anodami a detaily doporučeno Udělejte 30 ... 35 mm, ale ne více než 50 mm. Vzdálenost od spodní části lázně by měla být nejméně 100 ... 150 mm, a od nejvyšší úrovně elektrolytu - nejméně 50 ... 80 mm. Hladina elektrolytu musí být pod horní hrany lázně na 100 ... 150 mm. Když jsou díly zabalené do lázně, je nutné, aby všechny oblasti anod byly stejně odstraněny z opačných částí katody. Ve stejné době, tloušťka vrstvy chromu je položena rovnoměrně po celém povrchu části.

Hloubka ponoření anod a dílů (katod) ve lázni by měla být stejná, protože v různých hloubkách na okrajích chromovaných částí jsou vytvořeny zahuštění, zkreslovací forma. Míra depozice vrstvy chrómu při provést hustotě 40 ... 100 A / DM2 je 0,03 ... 0,06 mm / h.

Po dokončení chromového procesu jsou díly vypouštěny z lázně a spolu s suspenze se promyjí ve studené vodě (v sběru elektrolytu) 15 ... 20 s. Nakonec se detaily promyjí ve studené tekoucí vodě.

Zpracování nátěru. Praní a oloupané díly jsou někdy podrobeny tepelnému zpracování při teplotě 150-200 ° C po dobu 2 ... 3 hodiny a pak mechanické.

Kruhy se používají pro broušení měkké nebo střední tvrdosti s velikostí zrna od 60 do 120. Brusné broušení se provádí s intenzivním ochlazením kapalinou a v kruhu 20 ... 30.m / s a \u200b\u200bvyšší. Rychlost otáčení částí 12 ... 20 m / min.

Elektrolýzy. Proces depozice chromu a vlastnosti chromových povlaků závisí na režimu, při kterém se chróm na kovovém povrchu vysráží, tj. Z hustoty katody proudu a teploty elektrolytu. Nejlevnější myšlenkou o přibližných hranicích elektrolytických režimů, které zajišťují získání šedé, lesklé a srážení mléka chrómu, poskytuje schéma a teplotu proudu hustoty (DK-T) znázorněná na obrázku 19.

Na katodě se objeví šedé chromové sedimenty při nízkých elektrolýzních teplotách (35 ... 50 ° C) a široký rozsah současných hustot. Srážení brilantního * chrómu má vysokou tvrdost (6000 ... 9000 N / mm2), vysoký odolnost proti opotřebení a menší křehkost.

Obr. 19. Zóny sráženého srážení.

Mléčné chrómu se získá při vyšších teplotách, elektrolytu (nad 70 ° C) a široká proudová hustota intervalu. Mléčné sraženiny se vyznačují sníženou tvrdostí (4400..- 6000 N / mm2), plasticitou a zvýšenou odolností proti korozi.

Porézní chrom. Chromium kaše se používá při opravách třecích částí ve dvojici s různými kovy a slitinami při vysokých specifických tlacích a obvodových rychlostech nebo při zvýšených teplotách. Tyto podrobnosti zahrnují objímky válců spalovacích motorů, klikové hřídele atd.

Porézní chromové povlaky mohou být získány mechanickými, chemickými a elektrochemickými metodami.

S mechanickou metodou na povrchu dílu k chromu, vybrání ve formě pórů nebo kanálů. Takový přípravek je poskytován celkovým válečkem, výstřelem a dalšími metodami. Po chromu jsou reprodukovány nesrovnalosti získané při přípravě.

Chemická metoda se získá pórovitostí leptáním povrchu v kyselině chlorovodíkové.

Nejvyšší distribuce byla získána elektrochemickou metodou získání porézního chromu. Tato metoda je anoda zpracování chromovaných částí v elektrolytu stejné kompozice. V závislosti na režimech chromu může být pórovitost chromových nátěrů dva typy - kanál a bod. Při opravách pouzder válců, pouzder, klikových hřídelů a podobných částí se používá typ kanálu pórovitosti. Takuk\u003e pórovitost a nejmenší opotřebení pod podmínkami tření mohou být získány při chromu v elektrolytu, sestávajícím z 250 g CG03 a 2,5 g H2S04 na 1 litr vody, při teplotě elektrolytu | 60 + 1 ° C a katodová hustota proudu 55 ... 60 A / DM2. Etching se provádí v anodové hustotě proudu 35 ... 45 A / DM2 po dobu 8 minut ve stejném elektrolytu.

Bodová pórovitost je tvořena, když je chmubing v univerzálním elektrolytu při provést hustotě 45 ... 55 A / DM2 a teplota 50 ... 55 ° C. Anodická léčba se provádí stejným způsobem jako pod trubkovou pórovitostí, tj. Při plnění proudu 35 ... 45 A / DM2 po dobu 8 minut.

Chrom v samoregulačním elektrolytu. Nedávno byl vyvinut nový chromičitý elektrolyt, nazvaný vysokorychlostní samoregulační, jeho kompozice: chromový anhydrid - 225 ... 300 g / l, draslík silkmontluorid - 20 g / l a sulfát Stroncium - 6 g / l.

V takovém elektrolytu je proudový výstup během chromu 17 ... 22%. Je pojmenován samoregulační, protože s elektrolýzou automaticky podporuje nezbytnou koncentraci aniontů podávaných k chromu elektrolytu. K tomu dochází v důsledku nadměrného množství pevných solí hedvábného hedvábného hedvábného hedvábného stroncia draselného a sulfátového stroncia, jejichž rozpustnost se liší v závislosti na koncentraci anhydridu chromu a teploty elektrolytu.

Pro získání povlaku odolného proti opotřebení v samoregulačním elektrolytu se doporučuje dodržovat následující teploty chromerace: proudová hustota 50 ... 100 A / DM2, teplota elektrolytu 45 ... 55 ° C. Mléčné srážení lze získat při elektrolytické teplotě 55 ... 70 ° C a proudovou hustotu 20 ... 35 A / DM2. Mikrotekvence povlaků z samoregulačního elektrolytu je 3000 ... 13 000 N / mm2.

Nedostatek takového elektrolytu je silná interakce s ocelí a jinými kovy, což má za následek zatahování ošetřených povrchů. Proto zatížení částí do koupele pouze v případě, že je proud zapnutý. Anody pro chovu v samoregulačním elektrolytu se doporučuje aplikovat od slitiny: 90% olovo a 10% plechovky gost. Pro přípravu samoregulačního elektrolytu, v chromové lázni se rozpustí požadované množství anhydridu chromu a naplnit vodu na pracovní úroveň. Anhydrid před chromičlným analyzuje na obsah kyseliny sírové, který se odstraní z elektrolytu přidáním oxidu uhličitého nebo stroncia do něj. 2.2 ... 2,3 g oxidu uhličitého nebo 1,53 g oxidu uhličitého se injikuje na 1 g kyseliny sírové. Po depozici kyseliny sírové v elektrolytu se zavádí požadované množství sulfátového stroncia a sádrového draslíku a zahřívá se na teplotu 50 ... 60 ° C. Topení trvá 15 ... 16 hodin s periodickým mícháním každých 2 ... 3 hodiny. Po tom je elektrolyt připraven k provozu.

Upravte elektrolyt systematickým přidáním anhydridu chromu. Spolu s anhydridem chrómu se zavádí oxid uhličitý. Silkmontluorid draselný a sulfátový stroncium v \u200b\u200bmnožství 1 g / l se přidá, když se povrch extrahovaných dílů přibližuje 1 m2.

Řízení chromových povlaků. Ve výrobních podmínkách by měla být kvalita povlaků zkontrolována vnější kontrolou a měřením chromovaných povrchů. S externí inspekcí je nutné věnovat pozornost lesk, vymazání a hustotě sraženiny, jednotnosti a nedostatku peelingu a dalších viditelných vad. Nátěrové defekty se získají v důsledku poruch v práci chromových lázní, například odlupování povlaku dochází v důsledku nedostatečného odmašťování a odstupňování, jakož i v přítomnosti proudových přestávek během procesu chromu. Srážení felování se jeví jako nedostatečné kontaktní údaje se suspenzí nebo při zvýšené hustotě proudu. Nedějný povlak může být ve tvorbě chromatického filmu na anodách, nedostatek kyseliny sírové, přebytek trojmocného chromu. Aby se zabránilo výše uvedeným vadám, je nutné upravit elektrolyt a eliminovat jiné problémy v práci chromové lázně.

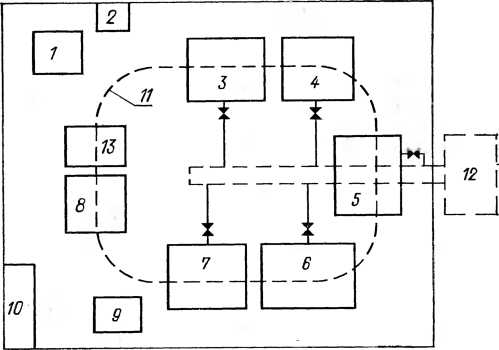

Zařízení. Uspořádání zařízení pro obnovu částí částí chromu je znázorněno na obrázku 20.

Současné zdroje - rovnomezení s napětím 12V VAKG-12 / 6-3000, WAGG-12 / 600m, You-600/300 a další, stejně jako nízkonapěťové generátory anda 500/250, 750/375, 1000/500, 1500 / 750. Vany pro galvanickou oblast jsou vyrobeny z oceli oceli 4 ... 5 mm. Není nutné čelit pro mytí a odmašťovací lázně. Vnitřní povrch chromované lázně je lemován olovem.

Obr. 20. Umístění vybavení

Na místě zotavení

Chrome detaily:

1 - usměrňovač; 2 - elektrický panel;

3 - lázeň pro elektrochemické odmašťování;

4 - lázeň pro horké splachování;

5 - lázeň na studené splachování;

6 - lázeň pro rozkaz;

7 - Vana pro chovu;

8 - lázeň pro zachycení elektrolytu;

9 - Sušící skříň; 10- regály Remfond;

11 - elektrolythelfer;

12 - Neutralizátor sběru;

13 - Tabulka pro montáž a demontáž.

Materiály. Předpokládaná spotřeba materiálů v gramech 1 DM2 sníženého povrchu pro průměrnou tloušťku povlaku 0,1 mm během chrómu na univerzálním elektrolytu je uvedena v tabulce 13.

Náklady na obnovu 1 DM2 povrchu s chromem chromem v univerzálním elektrolytu s tloušťkou povlaku 0,1 mm přibližně 44,8 kopecks., 0,2 mm - 52,0 kopecks., 0,3 mm - 58,6 kopecks.

Elektrolytické železo má světle šedou, má dostatečně vysokou tvrdost a odolnost proti opotřebení. Chemické složení elektrolytického železa závisí na kompozici počátečních materiálů používaných v elektrolýze.

Při běžných srážení ocelových rozpustných anodů je obsah nečistot v povlakech v: 0,035 ... 0,06% ° C; 0,03 ... 0,05% s; 0,05 ... 0,01% p, 0,0009 ... 0,023% Si; Až 0,01% MP.

V elektrolytických srážení železa jsou také nečistoty takových kovů jako mg, CO, NI a další, v důsledku obsahu těchto kovů v anodech a elektrolytech. Navíc elektrolytický železo obsahuje značné množství vodíku zvýrazněného na katodě spolu s železem. Atomová hmotnost železa 55.85. Elektrochemický ekvivalent 1,042 g / a-h.

Elektrolytové kompozice. Při opravných podnicích byly elektrolyty teplé chloridu sestávající ze dvou složek největším množstvím časopisu: chlorid železa a chlorovodíková. V opravě se nejčastěji používají čtyři typy chloridu elektrolytu, charakterizované koncentrací železa.

Nízkoinentrovaný elektrolyt obsahuje 200 ... 250 g / l chloridu železa (FECL2-4H20). Při teplotě 60 ... 80 ° C a hustota proudu 30 ... 50 A / DM2, elektrolyt zajišťuje přípravu hustých, hladkých jemnozrnných srážek železa s tvrdostí 4500 ... 6500 N / mm2 , tloušťka 1,0 ... 1,5 mm. Výtěžek železa přes proud je 85 ... 95%. Srážka železa je 0,4 ... 0,5 mm / h na stranu. Elektrolyt umožňuje oscilaci kyselosti při elektrolýze od 0,8 do 1,5 g / l, který se mírně odráží v mechanických vlastnostech povlaků. Nevýhodou tohoto elektrolytu je postupný nárůst koncentrace železa v procesu elektrolýzy v důsledku nekonzistence mezi rychlostí rozpouštění anodů a rychlostí srážení železa na katodě, která způsobuje potíže při udržování železné lázně.

Průměrný monitorování elektrolytu optimální koncentrace obsahuje 300 ... 350 g / l chloridu železa (FECL2-4H20). Výtěžek katody železa z tohoto elektrolytu při teplotě 75 ° C a proudovou hustotu 40 A / DM2 je 96%. V tomto Elektrolyt anodické a katodové výstupy železa pro proud se stávají přibližně stejné, koncentrace železa zůstává téměř beze změny a elektrolyte po dlouhou dobu při koncentraci železa nevyžaduje úpravu. V současné době byl tento elektrolyt široce používán v opravných podnicích.

Midconditioned elektrolyt obsahuje 400 ... 450 g / l chloridu železa. Elektrolyt se používá k obnovení dílů, které mají dostatečně vysoké opotřebení a relativně nízkou tvrdost. Elektrolyt umožňuje dosáhnout hladkých hustých povlaků s tloušťkou až 2 mm a tvrdosti 2500 ... 4500 N / mm2. Elektrolyt také najde aplikaci pro obnovení sedacích otvorů v pouzdru, předměty.

Vysoce koncentrovaný elektrolyt obsahuje 600 ... 680 g / l chloridu železa. Elektrolyt při teplotě 95 ... 105 ° C a proudové hustoty 5 ... 20 A / DM2 umožňuje dostat měkké (120 ... 200 kg / mm2), viskózní povlaky s tloušťkou 3 ... 5 mm ..

V poslední době byly vyvinuty studené elektrolyty, které vám umožní používat vyšší stávající hustoty a zajistit vysoký procesní výkon.

Chlorid Marganové MPS12-4N20 kyselina askorbová Dvou-terminální železo FECL2-4H20 Chlorid Marganové MPS12-4N20 chlorid draselný KS1 (nebo) Kyselina NaCl Ascorbová Kyselina KS1 (nebo) Kyselina kyseliny askorbové Kyseliny Iron FECL2 * 4H20 Sulfátový železo FES04 * 7H20 Methylsulfát železo FE (CH3OSO3) 2 * 4N20

Chloridové elektrolyty bez přísad, ukázané v tabulce * umožňují získat vysoce kvalitní povlaky odolné proti opotřebení o tloušťce 0,6 ... 1,0 mm a obnovit široký rozsah nosných předmětů k normálnímu výkonu a jmenovitých velikosti. Elektrolyt, který zahrnuje draslík dvojí metrový a jodid, zajišťuje vstup vysoce kvalitního srážení, železa ", s výhradou použití asymetrického střídavého proudu.

Přítomnost kyseliny askorbové v elektrolytech umožňuje elektrolýzu provést elektrolýzu v širokém rozmezí hodnot pH od 1,8 do 6,0, což značně zjednodušuje kontrolu kyselosti elektrolytu. Elektrolyt sestávající z dvoumetrového železa a železa methylsulfátu ve srovnání s chloridem je méně agresivní a odolnější vůči oxidaci. Povlaky získané z tohoto elektrolytu mají méně trhlin, mají rovnoměrnější strukturu.

Příprava a nastavení elektrolytu. Pro přípravu chloridu elektrolytu se používá dvoumetrový železo (Fe € L2-4H20).

Salonová kyselina (NS1) se používá ve formě vodného roztoku různých koncentrací s hustotou 1,14 až 1,20. Příprava elektrolytu se provádí v následujícím pořadí. Vana se nalije tok nebo destilovanou teplotní vodu a přidá se kyselina chlorovodíková při rychlosti 0,5 g / l vody. V okyselené vodě, dvou-tyč železo, odolává požadovanou koncentraci a míchá se k úplnému rozpuštění. Po rozpuštění dvoumetrového železa musí elektrolyyt stát po dobu 1 ... 2 hodiny, dokud nedojde světla zelená barva. Elektrolyt je pak testován pro kyselost. Normální kyselost by měla být pH 0,8 ... 1.2. V případě potřeby přidejte chybějící množství kyseliny v souladu s níže uvedenou hustotou.

Hustota kyseliny, g / cm3 1,14 1,15 1,16 1,17 1,18 1,19 1,20 Počet kyselin, g / l 20 19 18 17 16 15 14 Množství kyseliny, cm * / l ... ... 18 16.6 15.5 14.6 13.6 12.6 11.6

Elektrolyt připravený tímto způsobem by měl být vyvinut s proudem v hustotě 30 A / DM2 a poměr povrchů anod a katod SA: SK \u003d 2: 1 po dobu dvou hodin.

Konkrétní hmotnost elektrolytu (hustota) g / cm8 1,12 1,15 1,17 1,20 1.23 1.26 1.29 1.32 1.35

Koncentrace železa, g / l ... 200 260 300 350 400 450 500 550 600.

Elektrolytická regulace kyseliny může být prováděna za použití ukazatele RYFAN s pH 0,3 ... 2,2 nebo potenciometry LPU-01, LPM-60.