Části strojů: koncepce a jejich charakteristiky. Základní pojmy strojních součástí Požadavky na technické objekty

Odeslat svou dobrou práci do znalostní báze je jednoduché. Použijte níže uvedený formulář

Studenti, postgraduální studenti, mladí vědci, kteří využívají znalostní základnu při svém studiu a práci, vám budou velmi vděční.

Hostováno na http://www.allbest.ru/

ODBORNÁ ŠKOLA №22

Disciplína abstraktní

"Technická mechanika"

na téma: "Strojové části: koncepce a jejich vlastnosti"

Doplnil: Rozhko Svetlana

Saratov-2010

Základní definice a pojmy

Díl je výrobek získaný z materiálu homogenní jakosti bez montážních operací.

Montážní celek - výrobek získaný montážními operacemi.

Mechanismus je komplex částí a montážní jednotky, vytvořený za účelem provádění určitého typu pohybu hnaného článku s předem stanoveným pohybem vodícího článku.

Stroj je soubor mechanismů vytvořených k přeměně jednoho druhu energie na jiný nebo k vykonávání užitečné práce za účelem usnadnění lidské práce.

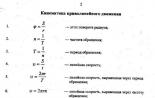

mechanické převody.

Ozubená kola jsou mechanismy určené k přenosu pohybu.

1. Podle způsobu přenosu pohybu:

a) ozubení (ozubené kolo, šnek, řetěz);

b) tření (tření);

2. Podle způsobu kontaktu:

a) přímý dotyk (zub, červ, tření);

b) pomocí přenosového spoje.

Ozubené kolo – skládá se z ozubeného kola a ozubeného kola a je určeno k přenosu rotace.

Výhody: spolehlivost a životnost, kompaktnost.

Nevýhody: hlučnost, vysoké nároky na přesnost výroby a montáže, prohlubně - koncentrátory napětí.

Klasifikace.

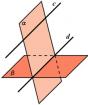

1. Válcový (osy 11), kuželový (osy křížené), šroubovicový (osy křížené).

2. Podle profilu zubu:

a) evolventní;

b) cykloidní;

c) s odkazem Novikov.

3. Podle způsobu zapojení:

a) vnitřní;

b) vnější.

4. Podle umístění zubů:

a) s rovnými zuby;

b) spirálový;

c) mevron.

5. Podle návrhu:

a) otevřené;

b) uzavřeno.

Používají se ve strojích, autech, hodinkách.

Šnekové kolo se skládá ze šneku a šnekového kola, jejichž osy jsou zkřížené. Slouží k přenosu otočným kolem.

Výhody: spolehlivost a životnost, schopnost vytvářet samobrzdný převod, kompaktnost, plynulost a nehlučnost provozu, schopnost vytvářet velké počty příslušenství.

Nevýhody: nízké otáčky, velké zahřívání převodovky, použití drahých antifrikčních materiálů.

Klasifikace.

1. Podle typu červa:

a) válcové;

b) globoidní.

2. Podle profilu zubu šneku:

a) evolventní;

b) kovolutní;

c) Archimedes.

3. Podle počtu návštěv:

a) jednosměrný;

b) Víceprůchodový.

4. Ve vztahu ke šneku ke šnekovému kolu:

a) se dnem;

b) s vrškem;

c) se stranou.

Používají se v obráběcích strojích, zdvihacích zařízeních.

Řemenový pohon se skládá z řemenic a řemenu. Slouží k přenosu rotace na vzdálenost až 15 metrů.

Výhody: plynulý a tichý chod, jednoduchá konstrukce, možnost plynulého nastavení převodového poměru.

Nevýhody: prokluz řemene, omezená životnost řemene, nutnost napínáků, nelze použít ve výbušném prostředí.

Používá se v dopravnících, pohonech obráběcích strojů, v textilním průmyslu, v šicích strojích.

Instrumentace.

Opasky - kožené, gumové.

Kladky - litina, hliník, ocel.

Řetězový pohon se skládá z řetězu a ozubených kol. Slouží k přenosu točivého momentu na vzdálenost až 8 metrů.

Výhody: spolehlivost a životnost, žádné prokluzování, menší tlak na hřídele a ložiska.

Nevýhody: hlučnost, vysoké opotřebení, prověšování, obtížné mazání.

Materiál - ocel.

Klasifikace.

1. Po domluvě:

a) nákladní automobily

b) napětí,

c) trakce.

2. Podle návrhu:

a) váleček

b) rukáv,

c) zoubkované.

Uplatňují se u jízdních kol, pohonů obráběcích strojů a automobilů, dopravníků.

Hřídele a nápravy.

Hřídel je část navržená tak, aby podpírala jiné části za účelem přenosu točivého momentu.

Během provozu dochází k ohybu a kroucení hřídele.

Náprava je část určená pouze k podepření ostatních na ní namontovaných částí, během provozu se náprava pouze ohýbá.

Klasifikace hřídele.

1. Po domluvě:

a) rovné

b) zalomený

c) flexibilní.

2. Podle tvaru:

a) hladké

b) stupňovitě.

3. Podle sekce:

a) pevné

Hřídelové prvky. Hřídele jsou často vyrobeny z oceli-20, oceli 20x.

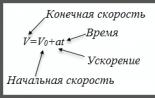

Výpočet hřídele: kr=|Mmax|\W<=[ кр] и=|Mmax|W<=[ и] Оси только на изгиб. W - момент сопротивления сечения [м3].

Spojky jsou zařízení určená ke spojení hřídelů za účelem přenosu točivého momentu a zajištění zastavení jednotky bez vypnutí motoru a také k ochraně provozu mechanismu při přetížení.

Klasifikace.

1. Neuvolnitelné:

Tvrdý

b) flexibilní.

Výhody: jednoduchost provedení, nízká cena, spolehlivost.

Nevýhody: lze připojit hřídele stejného průměru.

Materiál: ocel-45, šedá litina.

2. Spravováno:

a) ozubený

b) tření.

Výhody: jednoduchost provedení, různé hřídele, možnost vypnutí mechanismu při přetížení.

3. Samočinné:

a) bezpečnost

b) předjíždění,

c) odstředivé.

Výhody: spolehlivost v provozu, přenos rotace při dosažení určité rychlosti vlivem setrvačných sil.

Nevýhody: složitost konstrukce, velké opotřebení vaček.

Vyrobeno z šedé litiny.

4. Kombinované.

Spojky se vybírají podle tabulky GOST.

Trvalá spojení

Jednodílné spoje jsou takové spoje dílů, které nelze rozebrat bez zničení dílů v tomto spojení obsažených.

Patří sem: nýtované, svařované, pájené, lepené spoje.

Nýtové spoje.

Nýtové spoje:

1. Po domluvě:

a) trvanlivé

b) hustý.

2. Podle umístění nýtů:

a) paralelní

b) v šachovnicovém vzoru.

3. Podle počtu návštěv:

a) jeden řádek

b) víceřadé.

Výhody: dobře odolávají rázovému zatížení, spolehlivost a pevnost, poskytují vizuální kontakt pro kvalitu švu.

Nevýhody: otvory jsou koncentrátory napětí a snižují pevnost v tahu, činí konstrukci těžší, hlučná výroba.

Svařovací spoje

Svařování je proces spojování dílů jejich zahřátím na teplotu tání nebo plastickou deformací za účelem vytvoření celistvého spojení.

a) plyn

b) elektroda,

c) kontakt

d) laser,

d) zima

e) svařování výbuchem.

Svařované spoje:

a) roh

b) zadek,

c) překrývání

d) tričko,

e) bod.

Výhody: poskytuje spolehlivé hermetické spojení, možnost spojovat jakékoliv materiály libovolné tloušťky, bezhlučný proces.

Nevýhody: změna fyzikálních a chemických vlastností v oblasti svaru, deformace dílu, obtížná kontrola kvality svaru, jsou vyžadováni vysoce kvalifikovaní specialisté, nevydrží opakované proměnlivé zatížení, svar je koncentrátor napětí.

Lepené spoje.

Výhody: nečiní konstrukci těžší, nízké náklady, nevyžaduje odborníky, schopnost připojit jakékoli části jakékoli tloušťky, bezhlučnost procesu.

Nevýhody: "stárnutí" lepidla, malá tepelná odolnost, nutnost předčištění povrchu.

Všechna trvalá spojení jsou vypočtena pro smyk.

Тср=Q\A<=[Тср].

Vlákna (klasifikace)

1. Po domluvě:

a) spojovací materiál

b) běhání,

c) těsnění.

2. Za rohem nahoře:

a) metrický (60),

b) palec (55).

3. Podle profilu:

a) trojúhelníkový

b) lichoběžníkový,

c) tvrdohlavý

d) kulaté

e) obdélníkový.

4. Podle počtu návštěv:

a) jedním způsobem

b) vícevstup.

5. Ve směru šroubovice:

a) vlevo, detail mechanismu je jednodílný spoj

Jasný.

6. Podle povrchu:

a) venku

b) vnitřní,

c) válcové,

d) kuželové.

Závitové povrchy lze vyrobit:

a) ručně

b) na strojích,

c) na automatických válcovacích strojích.

Výhody: jednoduchost provedení, spolehlivost a pevnost, standardizace a zaměnitelnost, nízká cena, nevyžaduje specialisty, možnost spojovat jakékoli materiály.

Nevýhody: závit - koncentrátor napětí, opotřebení styčných ploch. Materiál - ocel, neželezné slitiny, plast.

Klíčová spojení.

Klíče jsou: hranolové, segmentové, klínové.

Výhody: jednoduchost designu, spolehlivost v provozu, dlouhé hmoždinky - vodítka.

Nevýhody: klíčová drážka - koncentrátor napětí.

Drážkové spoje.

Jsou: rovnostranné, trojúhelníkové, evolventní.

Výhody: spolehlivost v provozu, rovnoměrné rozložení po celém úseku šachty.

Nevýhody: obtížná výroba.

R=sqr(x^2+y^2) - pro pevné podpěry,

x - cos daného úhlu

o y - sin tohoto úhlu nebo cos (90-úhel)

je-li nejdelší strana trojúhelníku 2/3

pokud je malý, pak - 1/3

d'Alembertův princip: F+R+Pu=0

Literatura

Učebnice a studijní příručky

1. Yablonsky A.A., Nikiforova V.M. Kurz teoretické mechaniky. Díl 1, 2 Nakladatelství "Vysoká škola", M.: 1996

2. Voronkov I.M. Kurz teoretické mechaniky. Stát. nakladatelství technické a teoretické literatury. M: 2006

Hostováno na Allbest.ru

Podobné dokumenty

Klasifikace strojů. Popis uzlů klikového mechanismu, vačky, klikového posuvného mechanismu. Konstrukční řešení pro cylindrická kola. Základní požadavky na stroje. Zadání spojky. Koncepce uzlu a montážní jednotky.

prezentace, přidáno 22.05.2017

Charakteristika hlavních metod svařování. Nevýhody svarových spojů. Použití jednostranného a oboustranného švu při svařování dílů. Výpočet svarových spojů při stálém zatížení. Vlastnosti lepených a pájených spojů, jejich aplikace.

prezentace, přidáno 24.02.2014

Popis montážního celku - třetí hřídel třístupňové kuželočelní převodovky. Analýza hladkých válcových spojů. Výpočet uložení valivých ložisek, uložení pro perové, závitové a drážkové spoje, toleranční pole.

semestrální práce, přidáno 23.07.2013

Pojem a funkce závitových spojů, jejich klasifikace a odrůdy, podmínky a možnosti praktické aplikace, posouzení výhod a nevýhod. Spojovací materiál. Síly na taženém spoji, zásady jejich výpočtu. Nýtové spoje.

prezentace, přidáno 24.02.2014

Technický popis této montážní jednotky, její rozměrová analýza. Ložiska hladkých válcových, perových a závitových spojů, valivá ložiska. Volba univerzálních měřicích přístrojů. Kontrola přesnosti čelního ozubeného kola.

semestrální práce, přidáno 16.09.2010

Analýza servisního účelu dílu. Klasifikace povrchů, vyrobitelnost provedení dílu. Volba typu výroby a formy organizace, způsob získání obrobku a jeho provedení, technologické základy a způsoby opracování povrchů součásti.

semestrální práce, přidáno 7.12.2009

Rozdělení, druhy a uspořádání ručních strojů. Vrtačky a brusky. Technologické stroje s vestavěnými motory. Úhlové brusky. Elektrické řetězové pily. Stroje na řezání kovu a dřeva, montáž závitových spojů.

abstrakt, přidáno 06.05.2011

Popis účelu součásti a pracovních podmínek jejích hlavních povrchů. Popis druhu výroby a formy organizace práce. Analýza vyrobitelnosti dílu. Zdůvodnění volby podkladních ploch. Výpočet řezných podmínek a technických předpisů.

semestrální práce, přidáno 3.7.2011

Funkční účel montážní jednotky. Analýza vyrobitelnosti návrhu součásti. Vývoj technologického postupu pro mechanické zpracování části typu "sběratel" spalovacích prostorů motoru NK-33. Zdůvodnění způsobu tvarování součásti.

zpráva z praxe, přidáno 15.03.2015

Mytí (odmaštění) dílu. Čištění dílů od koroze. Příprava povrchu dílu pro navařování. Vypracování technologické cesty pro restaurování (opravu) části tiskového stroje. Hodnocení opravné vyrobitelnosti návrhu součásti.

V důsledku prostudování této části musí student:

znát

- metodické, normativní a poradenské materiály související s vykonávanou prací;

- základy navrhování technických objektů;

- problematika vytváření strojů různých typů, pohony, principy činnosti, technické vlastnosti;

- konstrukční vlastnosti vyvíjených a používaných technických prostředků;

- zdroje vědeckých a technických informací (včetně internetových stránek) o návrhu dílů, sestav, pohonů a strojů pro všeobecné použití;

být schopný

- aplikovat teoretické základy pro výkon práce v oblasti vědeckotechnické projektové činnosti;

- aplikovat metody provádění komplexní technické a ekonomické analýzy ve strojírenství pro správné rozhodování;

- samostatně porozumět normativním metodám výpočtu a osvojit si je k řešení problému;

- zvolit konstrukční materiály pro výrobu dílů pro všeobecné použití v závislosti na pracovních podmínkách;

- vyhledávat a analyzovat vědecké a technické informace;

vlastní

- dovednosti racionalizovat odborné činnosti za účelem zajištění bezpečnosti a ochrany životního prostředí;

- diskusní dovednosti na odborná témata;

- terminologie v oblasti projektování strojních součástí a výrobků pro všeobecné použití;

- dovednosti vyhledávat informace o vlastnostech konstrukčních materiálů;

- informace o technických parametrech zařízení pro použití v návrhu;

- dovednosti v oblasti modelování, provádění konstrukčních prací a navrhování přenosových mechanismů s přihlédnutím k dodržování podmínek zadání;

- dovednosti aplikovat získané informace při navrhování strojních součástí a výrobků pro všeobecné použití.

Studium elementární základny strojírenství (části strojů) - znát funkční účel, obraz (grafické znázornění), metody návrhu a ověřovacích výpočtů hlavních prvků a částí strojů.

Studium struktury a metod procesu navrhování - mít představu o invariantních konceptech procesu navrhování systému, znát fáze a metody navrhování. Včetně - iterace, optimalizace. Získání praktických dovedností v návrhu technických systémů (TS) z oboru strojírenství, samostatná práce (s pomocí učitele - konzultanta) na vytvoření projektu mechanického zařízení.

Strojírenství je základem vědeckotechnického pokroku, hlavní výrobní a technologické procesy provádějí stroje nebo automatické linky. V tomto ohledu hraje strojírenství vedoucí roli mezi ostatními průmyslovými odvětvími.

Použití strojních součástí je známé již od starověku. Jednoduché strojní součásti – kovové čepy, primitivní ozubená kola, šrouby, kliky byly známy již před Archimédem; byly použity lanové a řemenové převody, nákladní vrtule, kloubové spojky.

Leonardo da Vinci, který je považován za prvního výzkumníka v oblasti strojních součástí, vytvořil ozubená kola s protínajícími se osami, kloubové řetězy a valivá ložiska. S rozvojem teorie a výpočtů strojních součástí je spojeno mnoho jmen ruských vědců – II. L. Čebyšev, N. P. Petrov, N. E. Žukovskij, S. A. Chaplygin, V. L. Kirpichev (autor první učebnice (1881) o strojních součástech); Později byl kurz „Machine Parts“ vyvinut v dílech P. K. Khudyakova, A. I. Sidorova, M. A. Savsrina, D. N. Reshetova a dalších.

Jako samostatná vědní disciplína se kurz "Detaily strojů" zformoval do 80. let 18. století, kdy byl oddělen od obecného kurzu stavebních strojů. Ze zahraničních kurzů „Strojové díly“ se nejvíce uplatnily práce K. Bacha, F. Retschera. Disciplína „Strojní díly“ přímo navazuje na kurzy „Pevnost materiálů“, „Teorie mechanismů a strojů“, „Strojní grafika“.

Základní pojmy a definice. "Součásti strojů" je první z výpočtových a konstrukčních kurzů, ve kterých studují základy designu stroje a mechanismy. Jakýkoli stroj (mechanismus) se skládá z částí.

Detail -část stroje, která je vyrobena bez montážních operací. Díly mohou být jednoduché (matice, klíč atd.) nebo složité (klikový hřídel, skříň převodovky, lože stroje atd.). Detaily (částečně nebo úplně) jsou spojeny do uzlů.

Uzel představuje úplný montážní jednotka, skládající se z řady dílů, které mají společný funkční účel (valivé ložisko, spojka, převodovka atd.). Komplexní uzly mohou zahrnovat několik jednoduchých uzlů (poduzlů); například převodovka obsahuje ložiska, hřídele s ozubenými koly na nich namontovanými atd.

Mezi širokou škálou strojních součástí a sestav jsou takové, které se používají téměř ve všech strojích (šrouby, hřídele, spojky, mechanické převody atd.). Tyto díly (sestavy) se nazývají díly pro všeobecné použití a studium v předmětu "Detaily strojů". Všechny ostatní díly (písty, lopatky turbíny, vrtule atd.) jsou díly pro speciální účely a studovat ve speciálních kurzech.

Univerzální díly se ve strojírenství používají ve velmi velkém množství, ročně se vyrobí asi miliarda ozubených kol. Proto každé zlepšení metod výpočtu a konstrukce těchto dílů, které umožňuje snížit náklady na materiál, snížit výrobní náklady, zvýšit životnost, přináší velký ekonomický efekt.

auto- zařízení, které provádí mechanické pohyby za účelem přeměny energie, materiálů a informací, např. spalovací motor, válcovna, jeřáb. Počítač, přísně vzato, nelze nazvat strojem, protože nemá části, které provádějí mechanické pohyby.

výkon(GOST 27.002-89) jednotky a části strojů - stav, ve kterém je schopnost vykonávat stanovené funkce udržována v rámci parametrů stanovených regulační a technickou dokumentací

Spolehlivost(GOST 27.002-89) - vlastnost objektu (strojů, mechanismů a částí) vykonávat stanovené funkce, udržovat hodnoty stanovených ukazatelů v průběhu času v požadovaných mezích, odpovídajících stanoveným režimům a podmínkám použití , údržba, opravy, skladování a doprava.

Spolehlivost - vlastnost objektu nepřetržitě udržovat provozuschopnost po určitou dobu nebo určitou provozní dobu.

Odmítnutí - Jedná se o událost spočívající v narušení zdraví předmětu.

MTBF - provozní doba od jedné poruchy ke druhé.

Poruchovost - počet poruch za jednotku času.

Trvanlivost - vlastnost stroje (mechanismu, dílu) zůstat provozuschopný, dokud nenastane mezní stav při zavedeném systému údržby a oprav. Mezní stavem se rozumí takový stav objektu, kdy se další provoz stane ekonomicky nerealizovatelný nebo technicky nemožný (např. opravy stojí více než nový stroj, díl nebo mohou způsobit havarijní poruchu).

udržitelnost- vlastnost objektu, která spočívá v přizpůsobivosti k prevenci a zjišťování příčin poruch a poškození a odstraňování jejich následků v procesu oprav a údržby.

Vytrvalost - vlastnost předmětu zůstat funkční během a po skladování nebo přepravě.

Základní požadavky na konstrukci strojních součástí. Designová dokonalost dílu se posuzuje podle jeho spolehlivost a hospodárnost. Spolehlivost se rozumí vlastnost produktu zachovat si svůj výkon v průběhu času. Ziskovost je dána cenou materiálu, náklady na výrobu a provoz.

Hlavními kritérii pro výkon a výpočet strojních součástí jsou pevnost, tuhost, odolnost proti opotřebení, odolnost proti korozi, tepelná odolnost, odolnost proti vibracím. Hodnota toho či onoho kritéria pro danou součást závisí na jejím funkčním účelu a provozních podmínkách. Například pro montážní šrouby je hlavním kritériem pevnost a pro vodicí šrouby odolnost proti opotřebení. Při navrhování dílů je jejich výkon zajištěn především volbou vhodného materiálu, racionálním konstrukčním tvarem a výpočtem rozměrů podle hlavních kritérií.

Vlastnosti výpočtu strojních součástí. Aby bylo možné sestavit matematický popis výpočtového objektu a pokud možno jednoduše problém vyřešit, jsou reálné struktury v inženýrských výpočtech nahrazeny idealizovanými modely nebo výpočtovými schématy. Například při pevnostních výpočtech se v podstatě nesouvislý a nehomogenní materiál dílů považuje za spojitý a homogenní, idealizují se podpěry, zatížení a tvar dílů. V čem výpočet se stane přibližným. Při přibližných výpočtech má velký význam správná volba výpočtového modelu, schopnost vyhodnotit hlavní a vyřazené vedlejší faktory.

Nepřesnosti v pevnostních výpočtech jsou kompenzovány především bezpečnostními rezervami. V čem Volba bezpečnostních faktorů se stává velmi důležitým krokem ve výpočtu. Podhodnocená hodnota bezpečnostní rezervy vede ke zničení dílu a nadhodnocená hodnota vede k neodůvodněnému nárůstu hmotnosti výrobku a nadměrné spotřebě materiálu. Faktory ovlivňující míru bezpečnosti jsou četné a různé: stupeň odpovědnosti dílu, homogenita materiálu a spolehlivost jeho zkoušek, přesnost výpočtových vzorců a stanovení návrhových zatížení, vliv kvalita technologie, provozní podmínky atd.

V inženýrské praxi existují dva typy výpočtů: návrh a ověření. Návrhový výpočet - předběžný, zjednodušený výpočet prováděný v procesu vývoje návrhu dílu (sestavy) za účelem stanovení jeho rozměrů a materiálu. Kontrola výpočtu - rafinovaný výpočet známé konstrukce, prováděný za účelem kontroly její pevnosti nebo stanovení norem zatížení.

Odhadovaná zatížení. Při výpočtu strojních součástí se rozlišuje výpočtové a jmenovité zatížení. Odhadované zatížení, např. točivý moment T, je definován jako součin jmenovitého momentu T p na dynamickém koeficientu režimu zatížení K. T \u003d KT p.

Jmenovitý točivý moment T n odpovídá pasovému (designovému) výkonu stroje. Součinitel NA zohledňuje dodatečné dynamické zatížení spojené především s nerovnoměrným pohybem, rozjezdem a brzděním. Hodnota tohoto faktoru závisí na typu motoru, pohonu a poháněného stroje. Pokud je znám způsob provozu stroje, jeho elastické charakteristiky a hmotnost, pak hodnota NA lze určit výpočtem. V ostatních případech hodnota NA vybrat na základě doporučení. Tato doporučení jsou založena na experimentálních studiích a provozních zkušenostech různých strojů.

Výběr materiálu pro strojní součásti je kritickou fází návrhu. Správně zvolené materiál do značné míry určuje kvalitu dílu a stroje jako celku.

Při výběru materiálu se berou v úvahu především následující faktory: soulad vlastností materiálu s hlavním kritériem výkonu (pevnost, odolnost proti opotřebení atd.); požadavky na hmotnost a rozměry součásti a stroje jako celku; další požadavky související s účelem dílu a podmínkami jeho provozu (antikorozní odolnost, třecí vlastnosti, elektroizolační vlastnosti atd.); soulad technologických vlastností materiálu s konstrukční formou a zamýšleným způsobem zpracování dílu (tvařitelnost, svařitelnost, slévárenské vlastnosti, obrobitelnost atd.); cena a nedostatek materiálu.

A ZÁKLADY PROJEKTOVÁNÍ A KONSTRUKCE

Základní pojmy a definice

Detail- část stroje vyrobená z homogenního materiálu bez použití montážních operací. Detaily mohou být jednoduché (matice, klíč atd.) a složité (klikový hřídel, skříň převodovky, lože stroje atd.).

Podrobnosti jsou obecné a speciální.

Montážní jednotka - produkt získaný z dílů pomocí montážních operací.

Uzel- kompletní montážní celek, sestávající z dílů, které mají společný funkční účel (ložisko, nosná sestava).

Mechanismus- kinematický řetěz pro přenos a transformaci pohybu (například klikový mechanismus). Mechanismus se skládá z dílů a sestav.

auto- mechanismus nebo soubor mechanismů určených k provádění požadované užitečné práce (přeměna energie, materiálů nebo informací za účelem usnadnění práce). Každý stroj se skládá z motoru, převodovky a pohonu. Obsluha stroje vyžaduje přítomnost obsluhy.

Stroj- stroj, který pracuje podle daného programu bez obsluhy.

Robot- stroj, který má řídicí systém, který mu umožňuje samostatně rozhodovat o výkonu v daném rozsahu.

1.1.1 Klasifikace strojních součástí

Části strojů studijní detaily, uzly a mechanismy obecný účel(šrouby, šrouby, hřídele, nápravy, ložiska, spojky, mechanické převody atd.), tj. které se používají ve všech mechanismech.

Díly a součásti strojů jsou klasifikovány do typických skupin podle povahy jejich použití:

· Převody - přenášejí pohyb ze zdroje na akční členy;

Hřídele a nápravy - nesou otočné části převodů;

Podpěry - slouží k instalaci hřídelí a náprav;

Spojky - spojují hřídele dohromady a přenášejí krouticí moment;

Spojovací díly (spojky) - spojují díly k sobě.

Elastické prvky - změkčují vibrace, škubání a otřesy, akumulují energii, zajišťují konstantní stlačování dílů;

· Části karoserie - organizovat v sobě prostor pro umístění dalších částí a sestav, zajistit jejich ochranu.

1.1.2 Návrh a konstrukce

Proces vývoje strojů se nazývá projektování. Spočívá ve vytvoření prototypu objektu reprezentujícího v obecné rovině jeho hlavní parametry.

Pod projektování pochopit celý proces od nápadu až po výrobu stroje. Účelem a konečným výsledkem designu je tvorba pracovní dokumentace, podle kterého je možné výrobek vyrábět, provozovat, ovládat a opravovat bez účasti vývojáře.

Konstrukce stroje je kreativní proces. Hlavním úkolem designu je vytvářet produkty, které jsou z ekonomického hlediska nejvýnosnější. Tedy vytváření produktů, které zajišťují výkon určitých funkcí (užitečnou práci s požadovanou produktivitou), při nejnižších nákladech na jejich výrobu, provoz, údržbu a likvidaci těchto produktů po skončení jejich životnosti.

Na začátku návrhu musí designér jasně identifikovat tři pozice:

1. Počáteční údaje - jakékoli předměty a informace související s případem („co máme?“);

2. Cíl – očekávané konečné výsledky, hodnoty, dokumenty, objekty („co chceme získat?“);

3. Prostředky k dosažení cíle - metody návrhu, výpočetní vzorce, nástroje, zdroje informací, konstruktérské dovednosti, zkušenosti („co a jak dělat?“).

Důkladná analýza těchto informací umožní projektantovi správně sestavit logický řetězec „Úkol – Cíl – Prostředky“ a dokončit projekt co nejefektivněji.

Hlavní konstrukční vlastnosti:

· vícerozměrné řešení libovolné úlohy. Stejný konstrukční problém lze obvykle vyřešit mnoha způsoby. Je provedeno srovnání konkurenčních variant a vybrána jedna z nich - ta optimální na základě určitých kritérií (hmotnost, cena, vyrobitelnost);

koordinace rozhodnutí přijatých s obecnými a specifickými požadavky na design, jakož i s požadavky GOST (regulující nejen konstrukci, rozměry a použité materiály, ale také termíny, definice, symboly, systém měření, metody výpočtu atd.). );

· Koordinace přijatých rozhodnutí se stávající úrovní technologie výroby dílů.

Požadavky na konstrukci mohou být jak požadavky kladené zákazníkem, tak požadavky formulované na základě rozboru podmínek výroby, provozu, údržby, likvidace, jakož i požadavků regulačních dokumentů.

1.1.3 Základní požadavky na konstrukci strojních součástí.

Při návrhu stroje nebo mechanismu od konstruktéra, vyj funkčnost, je povinen poskytnout spolehlivost A ekonomika.

Funkčnost - schopnost plnit svůj účel. Kritéria funkčnosti: Výkon, výkon, účinnost, rozměry, spotřeba energie, spotřeba materiálu, přesnost, hladký chod atd.

Spolehlivost- vlastnost produktu zachovat si svůj výkon v průběhu času, tzn. schopnost plnit své funkce, udržovat stanovené ukazatele po stanovenou dobu. Spolehlivost může být pevnostní a tribologická (opotřebení).

ekonomika určují náklady na materiál, náklady na výrobu a provoz.

Hlavní kritéria spolehlivosti: pevnost, tuhost, odolnost proti opotřebení, odolnost proti korozi, tepelná odolnost, odolnost proti vibracím.

Hodnota toho či onoho kritéria pro danou součást závisí na jejím funkčním účelu a provozních podmínkách. Například pro upevňovací šrouby je hlavním kritériem pevnost, pro vodicí šrouby - odolnost proti opotřebení. Při návrhu dílů je jejich výkon zajištěn především volbou vhodného materiálu, racionálním konstrukčním tvarem a výpočtem rozměrů podle hlavních kritérií.

Síla je obvykle hlavním kritériem pro výkon většiny dílů. Díl se nesmí vlivem pracovního zatížení zbortit nebo trvale deformovat. Je třeba mít na paměti, že zničení částí stroje může vést nejen k prostojům, ale také k nehodám.

Pevnostní stav: Napětí v materiálu dílu nesmí překročit přípustné:

V některých případech je vhodnější zkontrolovat pevnost stanovením bezpečnostního faktoru:

Tuhost vyznačující se změnou velikosti a tvaru části pod zatížením. Výpočet tuhosti zajišťuje omezení pružných posunů součástí v mezích přípustných pro konkrétní provozní podmínky. Například nedostatečná tuhost hřídelů u převodovek vede k jejich průhybu, což zhoršuje kvalitu záběru ozubených kol a provozní podmínky ložiskových sestav.

Stav tuhosti: Pohyb bodů součásti (deformace) pod vlivem pracovního zatížení nesmí překročit povolenou hodnotu, která je dána podmínkami běžného provozu. Například šipka vychýlení paprsku by neměla překročit povolenou hodnotu:

Úhel natočení hřídele nesmí překročit přípustnou hodnotu:

Odolnost proti opotřebení. Opotřebení je proces postupné změny velikosti a tvaru dílů v důsledku tření. Zároveň se zvětšují mezery v ložiskách, vedeních, v ozubených kolech, ve válcích pístových strojů a tím se snižují kvalitativní charakteristiky strojů - výkon, účinnost, spolehlivost, přesnost. Díly, které jsou opotřebované více než je norma, jsou vyřazeny a vyměněny během opravy. Při současném stavu techniky selhává 85-90 % strojů v důsledku opotřebení a pouze 10-15 % z jiných důvodů.

Stav opotřebení: Tlak na třecí plochy nesmí překročit přípustnou hodnotu:

Odolnost proti korozi. Koroze je proces destrukce povrchových vrstev kovu v důsledku oxidace. Koroze je příčinou předčasného selhání mnoha konstrukcí. Vlivem koroze se ročně ztrácí až 10 % objemu vytaveného kovu. K ochraně proti korozi se používají antikorozní nátěry niklování, zinkování, modření, kadmium, lakování) nebo vyrábět díly ze speciálních korozivzdorných materiálů ( nerezová ocel, neželezné kovy, plasty).

Odolnost vůči teplu. Zahřívání strojních součástí může způsobit: snížení pevnosti materiálu a vznik tečení, snížení ochranné schopnosti olejových filmů, a tím i zvýšení opotřebení, změnu mezer v protilehlých částech, což může vést k zaseknutí nebo zadření. Aby se předešlo škodlivým důsledkům, provádějí se tepelné výpočty a v případě potřeby se provádějí příslušné konstrukční změny (například umělé chlazení).

Odolnost proti vibracím. Vibrace způsobují další střídavé namáhání a zpravidla vedou k únavovému selhání dílů. Vibrace v některých případech snižují kvalitu strojů, například přesnost obrábění obráběcích strojů a kvalitu obrobené plochy. Kromě toho je zde další hluk. Nejnebezpečnější rezonanční vibrace.

Kromě kritérií spolehlivosti během návrhu jsou na detaily kladeny následující požadavky:

ekonomika. Konstrukce stroje, tvar a materiál jeho částí musí být takové, aby zajistily minimální náklady na jeho výrobu, provoz, údržbu, likvidaci.

Vyrobitelnost. Tvar a materiál dílů musí být takový, aby výroba dílu vyžadovala minimální práci, čas a peníze.

Bezpečnostní. Konstrukce dílů musí zajistit bezpečnost personálu při výrobě, provozu a údržbě stroje.

Části strojů (z francouzského detailu - detail)

prvky strojů, z nichž každý je jedním celkem a nelze je bez zničení rozebrat na jednodušší součásti strojů. Strojírenství je také vědní disciplína, která se zabývá teorií, výpočty a konstrukcí strojů. Počet dílů ve složitých strojích dosahuje desítek tisíc. Provádění strojů z dílů je dáno především potřebou relativních pohybů dílů. Pevné a vzájemně pevné části strojů (články) se však vyrábějí i ze samostatných vzájemně propojených částí. To umožňuje použití optimálních materiálů, obnovení výkonu opotřebovaných strojů, výměnu pouze jednoduchých a levných dílů, usnadňuje jejich výrobu a poskytuje možnost a pohodlí montáže. D. m. jako vědní disciplínu považuje následující hlavní funkční skupiny. Části těla ( rýže. jeden

), ložiskové mechanismy a další součásti strojů: stroje na podpírání desek, sestávající ze samostatných jednotek; lůžka nesoucí hlavní součásti strojů; rámy dopravních vozidel; skříně rotačních strojů (turbíny, čerpadla, elektromotory); válce a bloky válců; pouzdra reduktorů, převodovek; stoly, saně, třmeny, konzoly, držáky atd. Ozubená kola - mechanismy, které přenášejí mechanickou energii na vzdálenost, zpravidla s transformací rychlostí a momentů, někdy s transformací typů a zákonů pohybu. Ozubená kola rotačního pohybu se zase dělí podle principu činnosti na ozubená kola, která fungují bez prokluzu - ozubená kola (viz. Ozubené kolo) (rýže. 2

, a, b), šnekové převody (viz. Šnekový převod) (rýže. 2

, c) řetězové i třecí převody - řemenové převody (viz. Páskování) a tření s tuhými články. Podle přítomnosti mezilehlého pružného článku, který poskytuje možnost značných vzdáleností mezi hřídelemi, se rozlišují převody pružným spojením (řemen a řetěz) a převody přímým kontaktem (ozubené kolo, šnek, tření atd.). Podle vzájemného uspořádání hřídelů - ozubená kola s rovnoběžnými osami hřídelů (válcové kolo, řetěz, řemen), s protínajícími se osami (kuželové kolo), s protínajícími se osami (šnekové, hypoidní). Podle hlavní kinematické charakteristiky - převodového poměru - existují převody s konstantním převodovým poměrem (redukcí, rychloběh) a s proměnným převodovým poměrem - stupňovité (převodovky (viz. Přenos)) a plynule ( Pohon s proměnnou rychlostí s). Ozubená kola převádějící rotační pohyb na kontinuální posuvný pohyb nebo naopak se dělí na ozubená kola šroub - matice (kluzná a valivá), ozubená tyč - ozubené kolo, ozubená tyč - šnek, dlouhá polomatice - šnek. Hřídele a nápravy ( rýže. 3

) slouží k podepření rotujících ozubených kol Existují ozubené hřídele, které nesou části ozubených kol - ozubená kola, řemenice, řetězová kola a hlavní a speciální hřídele, které kromě ozubených částí nesou pracovní části motorů nebo obráběcích strojů. Nápravy, otočné a pevné, jsou široce používány v dopravních prostředcích k podpoře například nepoháněcích kol. Rotující hřídele nebo nápravy jsou podepřeny o Ložisko A ( rýže. 4

) a postupně se pohybující části (stoly, třmeny atd.) se pohybují podél vodítek (viz. Průvodci). Kluzná ložiska mohou pracovat s hydrodynamickým, aerodynamickým, aerostatickým nebo smíšeným třením. Kuličková ložiska se používají pro malé a střední zatížení, válečková ložiska pro značná zatížení, jehlová ložiska pro stísněné rozměry. Nejčastěji se ve strojích používají valivá ložiska, vyrábí se v široké škále vnějších průměrů od jednoho mm až několik m a hmotnost z akcií G až několik T. Pro spojení hřídelí se používají spojky. (Cm. Spojka) Tuto funkci lze kombinovat s kompenzací výrobních a montážních chyb, dynamickým tlumením, řízením atd. Elastické prvky jsou určeny pro izolaci vibrací a tlumení energie nárazu, pro provádění funkcí motoru (např. hodinové pružiny), pro vytváření mezer a rušení v mechanismech. Existují vinuté pružiny, vinuté pružiny, listové pružiny, pryžové pružiny atd. Samostatnou funkční skupinou jsou spojovací díly. Rozlišujte: jednodílné spoje (viz. Trvalé připojení), které neumožňují oddělení bez zničení dílů, spojovacích prvků nebo spojovací vrstvy - svařované ( rýže. Pět

, ale), pájené, nýtované ( rýže. Pět

, b), lepidlo ( rýže. Pět

, c), válcované; konektory (viz Odnímatelné připojení), umožňující oddělení a prováděné vzájemným směrem dílů a třecích sil (většina rozebíratelných spojů) nebo pouze vzájemným směrem (např. prizmatické spoje Klíč mi). Podle tvaru spojovacích ploch se spoje rozlišují podle rovin (většina) a podle rotačních ploch - válcové nebo kuželové (hřídel - náboj). Svařované spoje našly nejširší uplatnění ve strojírenství. Z rozebíratelných spojů závitové spoje provedené šrouby, svorníky, svorníky, maticemi ( rýže. Pět

, G). Prototypy mnoha D. m. jsou známy již od starověku, nejranější z nich jsou páka a klín. Před více než 25 tisíci lety začal člověk používat pružinu v lucích pro vrhání šípů. První převod s pružným spojením byl použit v pohonu přídě pro rozdělávání ohně. Válce založené na valivém tření jsou známy již více než 4000 let. Mezi první díly, které se z hlediska pracovních podmínek přibližují moderním podmínkám, patří kolo, náprava a ložisko ve vozech. Ve starověku a při stavbě chrámů a pyramid, brána ami a Blok ami. Platón a Aristoteles (čtvrté století př. n. l.) ve svých spisech zmiňují kovové čepy, ozubená kola, kliky, válečky a řetězové kladkostroje. Archimédes použil šroub ve stroji na zvedání vody, zjevně známý dříve. Zápisky Leonarda da Vinciho popisují spirálová ozubená kola, ozubená kola s rotujícími čepy, valivá ložiska a kloubové řetězy. V renesanční literatuře jsou informace o řemenových a lanových pohonech, nákladních vrtulích, spojkách. D. návrhy byly vylepšeny, objevily se nové úpravy. Koncem 18. - začátkem 19. stol. nýtované spoje v kotlích a železničních konstrukcích byly široce používány. mosty atd. Ve 20. stol nýtované spoje byly postupně nahrazeny svařovanými. V roce 1841 vyvinul J. Whitworth v Anglii systém upevňovacích závitů, což byla první práce na normalizaci ve strojírenství. Použití pružných převodů (řemenových a kabelových) bylo způsobeno rozvodem energie z parního stroje po patrech továrny, s pohonem převodů atp. S rozvojem individuálního elektrického pohonu se pro přenos energie z elektromotorů a hnacích strojů v pohonech lehkých a středně velkých strojů začaly používat řemenové a lanové pohony. Ve 20. letech. 20. století Rozšířily se převody klínovými řemeny. Dalším vývojem převodů s pružným spojením jsou víceklínové řemeny a ozubené řemeny. Ozubená kola byla průběžně vylepšována: lucernové soukolí a ozubené kolo s rovným profilem se zaoblením byly nahrazeny cykloidními a následně evolventními. Zásadním krokem byl vzhled kruhového šroubového ozubení od M. L. Novikova. Od 70. let 19. stol. se začala široce používat valivá ložiska. Hydrostatická ložiska a vedení, stejně jako vzduchem mazaná ložiska, jsou široce používána. Materiály mechanických materiálů do značné míry určují kvalitu automobilů a tvoří významnou část jejich nákladů (například u automobilů až 65-70%). Hlavními materiály pro D. m. jsou ocel, litina a neželezné slitiny. Plastové hmoty se používají jako elektricky izolační, valivé a třecí, korozivzdorné, tepelně izolační, vysokopevnostní (sklolaminát) a také jako s dobrými technologickými vlastnostmi. Pryž se používá jako materiály s vysokou elasticitou a odolností proti opotřebení. Odpovědné D. m. (ozubená kola, silně namáhané hřídele atd.) jsou vyrobeny z kalené nebo vylepšené oceli. Pro D. m., jejichž rozměry jsou určeny podmínkami tuhosti, se používají materiály, které umožňují výrobu dílů dokonalých tvarů, například nekalená ocel a litina. D. m., pracující při vysokých teplotách, jsou vyrobeny ze žáruvzdorných nebo žáruvzdorných slitin. Na povrchu D. m. se vyskytují nejvyšší jmenovitá napětí od ohybu a krutu, místní a kontaktní napětí a opotřebení, proto D. m. D. m. musí být s danou pravděpodobností provozuschopné po určitou životnost při minimálních nutných nákladech na jejich výrobu a provoz. K tomu musí splňovat výkonnostní kritéria: pevnost, tuhost, odolnost proti opotřebení, tepelná odolnost atd. Výpočty pro pevnost D. m. variability provozního režimu. Za nejrozumnější lze považovat výpočet pro danou pravděpodobnost a bezporuchový provoz. Výpočet D. m. pro tuhost se obvykle provádí na základě podmínky uspokojivého provozu spojovacích dílů (absence zvýšených okrajových tlaků) a podmínek výkonu stroje, například získání přesných výrobků na stroji nářadí. Pro zajištění odolnosti proti opotřebení se snaží vytvořit podmínky pro fluidní tření, při kterém musí tloušťka olejové vrstvy přesáhnout součet výšek mikrodrsností a dalších odchylek od správného geometrického tvaru povrchů. Pokud není možné vytvořit kapalinové tření, jsou tlak a otáčky omezeny na hodnoty stanovené praxí nebo se opotřebení vypočítá na základě podobnosti podle provozních údajů pro jednotky nebo stroje stejného účelu. Výpočty dynamických měřičů se rozvíjejí v následujících oblastech: výpočtová optimalizace konstrukcí, vývoj počítačových výpočtů, zavádění časového faktoru do výpočtů, zavádění pravděpodobnostních metod, standardizace výpočtů a využití tabulkových výpočtů pro centralizovanou výrobu dieselmetrů. Základy teorie výpočtu mechanické dynamiky položily výzkumy v teorii ozubení (L. Euler, Kh. I. Gokhman), teorii tření závitů na bubnech (L. Euler aj.) a hydrodynamice. teorie mazání (NP Petrov, O. Reynolds, N. E. Žukovskij a další). Výzkum v oblasti D. m. v SSSR se provádí na Ústavu strojního inženýrství, Výzkumném ústavu strojírenské technologie Moskevské státní technické univerzity. Bauman; Vývoj designu dynamických materiálů probíhá v následujících oblastech: zvyšování parametrů a vývoj kvalitních dynamických materiálů, využití optimálních schopností mechanických s pevnými články, hydraulických, elektrických, elektronických a dalších zařízení, navrhování dynamických materiálů pro období do zastarávání strojů, zvyšování spolehlivosti, optimalizace forem v souvislosti s novými technologickými možnostmi, zajištění dokonalého tření (kapalina, plyn, válcování), těsnění rozhraní D. m., Zhotovování D. m., Práce v abrazivním prostředí, z materiálů, jejichž tvrdost je vyšší než tvrdost brusiva, standardizace a organizace centralizované výroby. lit.:Části strojů. Atlas staveb, ed. D. N. Reshetova, 3. vyd., M., 1968; Části strojů. Příručka, díl 1-3, M., 1968-69. D. N. Rešetov.

Velká sovětská encyklopedie. - M.: Sovětská encyklopedie. 1969-1978 .

Podívejte se, co je "Součásti stroje" v jiných slovnících:

Soubor konstrukčních prvků a jejich kombinací, který je základem konstrukce stroje. Strojní součást je část mechanismu, která se vyrábí bez montážních operací. Části strojů jsou také vědecké a ... Wikipedia

části strojů- — Témata ropný a plynárenský průmysl EN strojní součásti … Technická příručka překladatele

1) otd. součástky a jejich nejjednodušší spoje ve strojích, přístrojích, zařízeních, upínačích atd.: šrouby, nýty, hřídele, ozubená kola, pera atd. 2) Nauch. disciplína, která zahrnuje teorii, výpočty a design... Velký encyklopedický polytechnický slovník

Tento termín má jiné významy, viz Klíč. Montáž klíče do drážky hřídele Klíč (z polské szponka, přes ni Spon, Span sliver, klín, obložení) podlouhlý strojní a mechanizační část vložená do drážky ... ... Wikipedia