A.I. Podgorny Diagnosi e regolazione dello sterzo del veicolo

introduzione

1 Requisiti per le condizioni tecniche dei sistemi di sicurezza attiva

1.1 Requisiti per le condizioni tecniche dei sistemi di controllo dei freni

1.2 Condizioni per verificare le condizioni tecniche del comando del freno

1.3 Metodi per verificare il controllo del freno

1.3.1 Controllo dell'impianto frenante di servizio

1.3.2 Controllo dei sistemi di freno di stazionamento e di emergenza

1.3.3 Controllo del sistema frenante ausiliario

1.4 Requisiti per le condizioni tecniche dello sterzo

1.5 Metodi di prova dello sterzo

2 Caratteristiche del MUP “VPATP-7”

2.1 Materiale rotabile

2.2 Processo tecnologico TO-1 e TO-2, apparecchiature utilizzate

2.3 Zona TO-2. Posizione e attrezzatura disponibile

3 Apparecchiature utilizzate per la diagnosi dei sistemi di sicurezza attiva

3.1 Apparecchiature per la diagnosi degli impianti frenanti

3.2 Apparecchiature diagnostiche dello sterzo

3.2.1 Attrezzatura per la misurazione del gioco dello sterzo

3.2.2 Attrezzatura per la misurazione degli angoli di allineamento delle ruote

3.3 Apparecchiature diagnostiche offerte sul mercato

3.3.1 Prova freni

3.3.2 Cavalletti per allineamento ruote

Conclusione

Elenco della letteratura usata

introduzione

È impensabile immaginare una città moderna senza un sistema di trasporto urbano sviluppato. Il trasporto su strada è il più pericoloso in questo sistema. Nei primi quattro mesi nella regione di Volgograd si sono verificati più di 700 incidenti, quasi la metà dei quali con gravi conseguenze. In 40 casi su 100 la causa di un incidente è lo stato tecnico insoddisfacente delle automobili; più della metà di tutti gli incidenti e gli incidenti stradali causati da motivi tecnici sono dovuti a comandi difettosi dei freni e dello sterzo. Nelle condizioni PATP, quando la salute di un gran numero di passeggeri dipende dalla funzionalità dei sistemi di sicurezza attiva dell'autobus, è necessario prestare particolare attenzione alle condizioni tecniche dei sistemi di frenatura e sterzo.

A questo proposito, lo scopo di questo lavoro è quello di analizzare l'attrezzatura dell'Impresa Unitaria Municipale "VPATP-7" con l'attrezzatura diagnostica adeguata, la conformità di questa attrezzatura ai requisiti moderni e, in assenza dell'attrezzatura necessaria, di effettuare proposte per dotare la zona di manutenzione dell'impresa unitaria municipale "VPATP-7" con apparecchiature di una marca e modello specifici.

1 Requisiti per le condizioni tecniche dei sistemi di sicurezza attiva

1.1 Requisiti per le condizioni tecniche dei sistemi di controllo dei freni

Il sistema frenante delle auto, costituito dai meccanismi dei freni e dalla loro guida, è progettato per ridurre la velocità di movimento fino all'arresto completo con uno spazio di frenata minimo. Permette di mantenere una determinata velocità durante la guida in discesa, oltre a garantire che il veicolo rimanga fermo nei parcheggi. Pertanto, il sistema frenante caratterizza le proprietà di frenata del veicolo o la dinamica di frenata.

In conformità con i requisiti moderni, un'auto deve disporre di sistemi frenanti che svolgano varie funzioni. Il principale è il sistema di frenatura di servizio, progettato per ridurre la velocità di movimento fino all'arresto completo del veicolo. Il sistema del freno di stazionamento è progettato per mantenere il veicolo in posizione. Questi due sistemi dovrebbero essere strutturalmente indipendenti l’uno dall’altro. Inoltre, le auto sono dotate di un sistema frenante ausiliario e di riserva, che funge da funzionamento in caso di guasto di quest'ultimo.

Le prestazioni di frenata delle auto sono uno dei principali indicatori delle loro condizioni tecniche e idoneità all'uso. Le buone qualità di frenata delle auto garantiscono l'arresto tempestivo dell'auto senza sbandare, trattenendola in modo affidabile nel parcheggio e creando fiducia nel conducente durante la guida su strade con traffico intenso.

In conformità con GOST R 51709-2001, il sistema frenante di servizio viene controllato in base agli indicatori di efficienza frenante e stabilità del veicolo durante la frenata, e i sistemi frenanti di scorta, di parcheggio e ausiliari - secondo gli indicatori di efficienza frenante secondo le tabelle 1.1a e 1.1b.

Tabella 1a - Utilizzo degli indicatori di efficienza frenante e di stabilità del veicolo in frenata durante le prove su cavalletti a rulli.

Tabella 1b - Utilizzo degli indicatori di efficienza di frenata e di stabilità del veicolo in frenata durante le verifiche su strada

Nota alle tabelle 1.1a, 1.1b - Il segno “+” indica che per valutare l'efficienza frenante o la stabilità del veicolo in frenata deve essere utilizzato l'indicatore corrispondente; il segno “-” non deve essere utilizzato.

In condizioni stradali, quando si frena con il sistema di frenatura di servizio con una velocità di frenata iniziale di 40 km/h, il veicolo non deve lasciare nessuna parte del veicolo al di fuori del corridoio di traffico standard di 3 m di larghezza. Gli standard per l'efficienza della frenata dei veicoli che utilizzano il sistema del freno di servizio sono riportati nelle tabelle 1.2 – 1.4.

Il corridoio di movimento è una parte della superficie di appoggio, i cui confini destro e sinistro sono delimitati in modo tale che durante il movimento la proiezione orizzontale del veicolo sul piano della superficie di appoggio non li intersechi in nessun punto.

Durante le prove sui cavalletti, la differenza relativa nelle forze frenanti delle ruote di un asse (come percentuale del valore più alto) per gli assi di veicoli con freni a disco non può essere superiore al 20% e per gli assi con freni a tamburo non più del 25%.

Tabella 1.2 - Norme per l'efficienza frenante dei veicoli che utilizzano il sistema di freno di servizio quando testati su cavalletti a rulli.

Tabella 1.3 - Norme per l'efficienza frenante dei veicoli che utilizzano il sistema frenante di servizio in condizioni stradali utilizzando un dispositivo per il controllo dei sistemi frenanti.

Tabella 1.4 - Norme per l'efficienza frenante dei veicoli che utilizzano il sistema di frenatura di servizio in condizioni stradali con registrazione dei parametri di frenatura.

Il sistema del freno di stazionamento è considerato operativo se, una volta attivato, si ottiene quanto segue:

per i veicoli con un peso massimo tecnicamente consentito:

Oppure il valore della forza frenante specifica non è inferiore a 0,16;

Oppure lo stato fermo del veicolo su un piano di appoggio con pendenza del (16±1)%;

per i veicoli in ordine di marcia:

Oppure la forza frenante specifica calcolata, che è pari al minore tra due valori:

rapporto 0,15 tra il peso massimo tecnicamente ammissibile e il peso del veicolo durante la prova o rapporto 0,6 tra il peso a vuoto per asse/i interessato/i dal sistema del freno di stazionamento e il peso a vuoto;

Oppure un veicolo fermo su una superficie con pendenza del 23±1% per i veicoli delle categorie M1 - M3 e (31±1)% per le categorie N1 - N3.

La forza applicata al comando del sistema del freno di stazionamento per attivarlo non deve superare:

In caso di controllo manuale:

589 N - per veicoli di altre categorie.

In caso di comando a pedale:

688 N - per veicoli di altre categorie.

Sistema del freno di stazionamento con azionamento su camere a molla, separato dall'azionamento del sistema frenante di scorta, in caso di frenata su strada con una velocità iniziale di 40 km/h per veicoli delle categorie M2 e M3, in cui almeno 0,37 della velocità del veicolo la massa in ordine di marcia grava sull'asse o sugli assi, dotati di freno di stazionamento, devono garantire una decelerazione costante di almeno 2,2 m/s2.

Il sistema di frenatura ausiliario, ad eccezione del rallentatore del motore, durante la prova su condizioni stradali nell'intervallo di velocità compreso tra 25 e 35 km/h deve fornire una decelerazione costante di almeno 0,5 m/s2 per i veicoli con un peso massimo consentito e 0,8 m/s2 per i veicoli in ordine di marcia, tenendo conto del peso del conducente.

Il sistema frenante di riserva, dotato di un elemento di controllo indipendente dagli altri sistemi frenanti, deve garantire il rispetto delle norme relative agli indicatori di prestazione di frenatura del veicolo su un supporto secondo la tabella 1.5, o in condizioni stradali secondo la tabella 1.6 o 1.7. La velocità di frenata iniziale durante le prove su strada è di 40 km/h.

Tabella 1.5 - Norme sull'efficienza frenante dei veicoli che utilizzano un sistema frenante di riserva durante le prove al banco.

Tabella 1.6 - Norme per l'efficienza frenante dei veicoli che utilizzano un sistema frenante di riserva in condizioni stradali utilizzando un dispositivo per il controllo dei sistemi frenanti.

Tabella 1.7 - Norme per l'efficienza di frenatura dei veicoli che utilizzano un sistema frenante di riserva durante le prove su strada con registrazione dei parametri di frenatura.

È consentito abbassare la pressione dell'aria nell'azionamento del freno pneumatico o pneumoidraulico di non più di 0,05 MPa quando il motore non è in funzione durante:

30 min - con il comando dell'impianto frenante in posizione spento;

15 minuti - dopo che il controllo del sistema frenante è stato completamente attivato.

Il funzionamento dei sistemi frenanti di lavoro e di riserva deve garantire una diminuzione o un aumento graduale e adeguato delle forze frenanti (rallentando il veicolo) con una diminuzione o un aumento, rispettivamente, della forza esercitata sul controllo del sistema frenante.

I veicoli dotati di sistema di frenatura antibloccaggio (ABS), quando frenano in ordine di marcia ad una velocità iniziale di almeno 40 km/h, devono muoversi all'interno del corridoio di traffico in linea retta senza sbandare e le loro ruote non devono lasciare tracce di slittamento sul fondo stradale fino al disinserimento dell'ABS al raggiungimento di una velocità di guida corrispondente alla soglia di disattivazione dell'ABS (non superiore a 15 km/h). Il funzionamento delle spie dell'ABS deve corrispondere al suo buono stato.

1.2 Condizioni per verificare le condizioni tecniche del comando del freno

I veicoli vengono controllati con freni “freddi”. Il meccanismo del freno “a freddo” è un meccanismo del freno la cui temperatura, misurata sulla superficie di attrito del tamburo o del disco del freno, è inferiore a 100 °C.

I pneumatici del veicolo in prova presso lo stand devono essere puliti, asciutti e la pressione al loro interno deve corrispondere alla pressione standard stabilita dal produttore del veicolo nella documentazione operativa.

I controlli su stand e su strada (ad eccezione del controllo dell'impianto frenante ausiliario) vengono effettuati con il motore acceso e scollegato dalla trasmissione, così come le trasmissioni degli assi motori aggiuntivi e i differenziali di trasmissione sbloccati (se le unità specificate sono presenti in il design del veicolo).

I controlli delle condizioni stradali vengono effettuati su una strada diritta, piana, orizzontale, asciutta e pulita con superficie in cemento o asfalto. Le verifiche delle pendenze vengono eseguite su una superficie di appoggio dura, antiscivolo e priva di ghiaccio e neve. La frenatura da parte del sistema frenante di servizio viene effettuata nella modalità di frenata completa di emergenza applicando una singola azione al comando. Il tempo per l'attivazione completa del comando del sistema frenante non deve superare 0,2 s. La frenata di emergenza consiste nel frenare per ridurre la velocità del veicolo il più rapidamente possibile.

Non sono consentite azioni di controllo sullo sterzo del veicolo durante la frenata durante il controllo del sistema frenante di servizio in condizioni stradali. Se si è verificato un tale impatto, i risultati del test non vengono presi in considerazione.

Il peso totale delle apparecchiature tecniche diagnostiche installate sui veicoli per l'esecuzione di controlli sulle condizioni stradali non deve superare i 25 kg.

1.3 Metodi per verificare il controllo del freno

1.3.1 Controllo dell'impianto frenante di servizio

Quando si controlla l'efficienza di frenata dei veicoli in condizioni stradali senza misurare lo spazio di frenata, è consentito misurare direttamente gli indicatori di decelerazione a regime e il tempo di risposta del sistema di frenatura o calcolare l'indicatore dello spazio di frenata secondo il metodo specificato di seguito, in base al risultati della misurazione della decelerazione a regime, del tempo di ritardo del sistema frenante e del tempo di salita della decelerazione a una data velocità di frenatura iniziale.

Il calcolo dello spazio di frenata St (in metri) per la velocità di frenata iniziale in base ai risultati del controllo degli indicatori di decelerazione del veicolo durante la frenata viene effettuato utilizzando la formula:

![]() , (1)

, (1)

dov'è il tempo di ritardo del sistema frenante, s;

Tempo di salita della decelerazione, s;

Decelerazione costante, .

Durante il controllo sui banchi, la differenza relativa nelle forze frenanti delle ruote dell'asse viene calcolata utilizzando la formula (2) e il valore risultante viene confrontato con i valori massimi consentiti secondo GOST R 51709-2001. Misurazioni e calcoli vengono ripetuti per le ruote di ciascun asse del veicolo.

, (2)

, (2)

dove sono le forze frenanti sulle ruote destra e sinistra dell'asse del veicolo in prova, misurate simultaneamente nel momento in cui la prima di queste ruote raggiunge il valore massimo della forza frenante, N;

La maggiore delle forze frenanti specificate.

La stabilità del veicolo durante la frenata su strada viene verificata eseguendo la frenata all'interno del corridoio di traffico standard. Gli assi, i confini destro e sinistro del corridoio di traffico sono preliminarmente contrassegnati da segnaletica parallela sulla superficie stradale. Prima di frenare, il veicolo deve muoversi in linea retta con una velocità iniziale impostata lungo l'asse del corridoio. L'uscita del veicolo da qualsiasi parte di esso oltre il corridoio di traffico normativo è determinata visivamente dalla posizione della proiezione del veicolo sulla superficie di appoggio o da un dispositivo per il controllo dei sistemi frenanti in condizioni stradali quando lo spostamento misurato del veicolo in la direzione trasversale supera la metà della differenza tra la larghezza del corridoio di circolazione standard e la larghezza massima del veicolo.

Quando si controlla in condizioni stradali l'efficienza frenante del sistema frenante di servizio e la stabilità del veicolo durante la frenata, sono consentite deviazioni della velocità di frenata iniziale dal valore impostato di 40 km/h non più di ±4 km/h. In questo caso gli standard dello spazio di frenata dovranno essere ricalcolati utilizzando la formula (3):

![]() , (3)

, (3)

dove A è un coefficiente che caratterizza il tempo di risposta del sistema frenante.

In base ai risultati delle prove su strada o su cavalletti, vengono calcolati rispettivamente lo spazio di frenata (1) o la forza frenante specifica (4) e la relativa differenza nelle forze frenanti delle ruote dell'asse (2). Si ritiene che i veicoli abbiano superato il test di efficienza e stabilità della frenata durante la frenata con il sistema di frenatura di servizio se i valori calcolati di questi indicatori corrispondono agli standard indicati nelle tabelle 1-3 o, indipendentemente dalla forza frenante specifica raggiunta, tutte le ruote del veicolo sono bloccate sui rulli di un cavalletto non dotato del sistema di spegnimento automatico del cavalletto, o spegnimento automatico di un cavalletto dotato di sistema di spegnimento automatico, a causa dello slittamento di una qualsiasi delle ruote dell'asse lungo la rulli, con una forza sul comando di 686 N, secondo le tabelle 1-3, e per gli assi dei veicoli, nella cui trasmissione del freno è installato un regolatore delle forze frenanti, con una forza sul comando non superiore a 980 N.

dov'è la somma delle forze frenanti sulle ruote di un trattore o di un rimorchio (semirimorchio), N;

M – massa della motrice o del rimorchio (semirimorchio) al momento dell'esecuzione della prova;

g – accelerazione di caduta libera, .

1.3.2 Controllo dei sistemi di freno di stazionamento e di emergenza

Il controllo del sistema del freno di stazionamento in pendenza viene effettuato posizionando il veicolo su una superficie di appoggio con pendenza pari al 23±1% per i veicoli delle categorie M1 - M3, o altro valore per i veicoli di altre categorie in conformità con i requisiti della GOST R 51709-2001, frenando il veicolo con il sistema del freno di servizio, quindi - il sistema del freno di stazionamento con misurazione simultanea della forza del dinamometro applicata al controllo del sistema del freno di stazionamento e il successivo arresto del sistema del freno di servizio. Durante il controllo, viene determinata la possibilità di garantire uno stato stazionario del veicolo sotto l'influenza del sistema del freno di stazionamento per almeno 1 minuto.

La prova sul cavalletto viene eseguita facendo ruotare alternativamente la ruota con i rulli del cavalletto in una direzione o in direzioni opposte ed eseguendo la frenatura delle ruote dell'asse del veicolo, che è influenzata dal sistema del freno di stazionamento. Le ruote che non appoggiano sui rulli del cavalletto durante l'esecuzione della prova devono essere fissate con almeno due cunei per evitare che il veicolo rotoli fuori dal cavalletto. Al comando del sistema del freno di stazionamento viene applicata una forza non superiore a 589 N nel caso di un comando manuale e a 688 N nel caso di un comando a pedale. Sulla base dei risultati del test, la forza frenante specifica viene calcolata utilizzando la formula (4) e il valore ottenuto viene confrontato con lo standard calcolato. Per i veicoli delle categorie M2 e M3, in cui almeno 0,37 della massa del veicolo in ordine di marcia grava sull'asse o sugli assi dotati di freno di stazionamento, questo deve garantire una decelerazione costante di almeno 2,2 m/s2. Si ritiene che il veicolo abbia superato la prova di efficienza frenante del sistema di freno di stazionamento se le ruote dell'asse provato sono bloccate sui rulli di un cavalletto non dotato di sistema di spegnimento automatico, o del cavalletto dotato di sistema di spegnimento automatico il sistema di spegnimento si spegne automaticamente in caso di slittamento di una qualsiasi delle ruote dell'asse lungo i rulli sottoposti a forza sul comando, non superiore al valore standard, o se la forza frenante specifica non è inferiore al valore standard calcolato.

Il controllo del sistema del freno di stazionamento azionato dalle camere a molla in condizioni stradali viene effettuato in modo simile al controllo del sistema del freno di servizio, in conformità con i requisiti del fondo stradale. Sono consentite deviazioni della velocità di frenata iniziale dal valore impostato di 40 km/h entro ±4 km/h, previo ricalcolo degli standard dello spazio di frenata utilizzando la formula (3).

La conformità dei parametri del sistema frenante di scorta, dotato di un elemento di controllo indipendente da altri sistemi frenanti, con i parametri riportati nella tabella 4, viene verificata sugli stand utilizzando i metodi stabiliti per il controllo del sistema frenante di servizio.

1.3.3 Controllo del sistema frenante ausiliario

Il sistema di frenatura ausiliario viene testato in condizioni stradali azionandolo e misurando la decelerazione del veicolo durante la frenata nell'intervallo di velocità compreso tra 25 e 35 km/h. In questo caso la trasmissione del veicolo deve essere in una marcia che impedisca il superamento della velocità di rotazione massima consentita dell'albero motore.

Un indicatore dell'efficienza frenante del sistema di frenatura ausiliario in condizioni stradali è il valore della decelerazione a regime. Si considera che un veicolo abbia superato la prova di efficienza di frenatura del sistema di frenatura ausiliario se la decelerazione a regime è almeno 0,5 m/s2 per un veicolo con un peso massimo consentito e 0,8 m/s2 per un veicolo in ordine di marcia, tenendo conto conto del peso del conducente.

Durante le prove su strada è difficile valutare oggettivamente il funzionamento del freno di ciascuna ruota e la simultaneità del funzionamento e, quindi, determinare la natura e l'ubicazione di un possibile malfunzionamento. Inoltre, l'organizzazione del controllo del controllo dei freni nelle condizioni stradali nell'ambito dell'ATP è complicata dalla mancanza di territorio sufficiente. Pertanto, per la diagnosi dei sistemi frenanti, viene data preferenza ai supporti dei freni che utilizzano il principio di funzionamento inerziale, di forza o di forza inerziale.

1.4 Requisiti per le condizioni tecniche dello sterzo

In conformità con i requisiti di GOST R 51709-2001, i parametri delle condizioni tecniche dello sterzo devono soddisfare i requisiti indicati di seguito.

La variazione di forza quando si gira il volante dovrebbe essere graduale durante l'intero intervallo di rotazione. Non è consentita l'inoperabilità del servosterzo del veicolo (se presente sul veicolo).

Non è consentita la rotazione spontanea del volante con servosterzo dalla posizione neutra a veicolo fermo e motore acceso.

Il gioco totale dello sterzo non deve superare i valori limite stabiliti dal produttore nella documentazione operativa o, in assenza di dati stabiliti dal produttore, i valori limite specificati nella Tabella 1.8.

Tabella 1.8 – valori totali del gioco dello sterzo

La rotazione massima del volante dovrebbe essere limitata solo dai dispositivi previsti nella progettazione del veicolo.

I danni e l'assenza di parti di fissaggio del piantone dello sterzo e dell'alloggiamento della scatola dello sterzo, nonché una maggiore mobilità delle parti dello sterzo l'una rispetto all'altra o alla carrozzeria (telaio), non previsti dal produttore del veicolo (nella documentazione operativa), sono non autorizzato. I collegamenti filettati devono essere serrati e fissati nel modo specificato dal produttore del veicolo. Non è consentito alcun gioco nei collegamenti dei bracci dell'asse dello sterzo e dei giunti della barra dello sterzo. Il dispositivo di bloccaggio del piantone dello sterzo con volante regolabile deve essere funzionante.

Non è consentito l'uso di parti con tracce di deformazioni residue, crepe e altri difetti nel meccanismo dello sterzo e nella trasmissione dello sterzo.

Il livello del fluido di lavoro nel serbatoio del servosterzo deve soddisfare i requisiti stabiliti dal produttore del veicolo nella documentazione operativa. Non è consentita la perdita del fluido di lavoro nel sistema idraulico del servofreno.

1.5 Metodi di prova dello sterzo

I requisiti per le prestazioni del servosterzo vengono verificati a veicolo fermo confrontando le forze necessarie per ruotare il volante con il motore acceso e spento. I requisiti per la scorrevolezza della variazione di forza quando si gira il volante e per i limitatori dell'angolo di rotazione del volante vengono controllati su un veicolo fermo con il motore acceso ruotando alternativamente il volante all'angolo massimo in ciascuno direzione.

Il requisito che il volante con servosterzo non ruoti spontaneamente dalla posizione neutra quando il veicolo è fermo e il motore è in funzione viene verificato osservando la posizione del volante di un veicolo fermo con servosterzo dopo aver installato il volante in una posizione posizione corrispondente approssimativamente al movimento rettilineo e all'avviamento del motore.

Il valore del gioco totale dello sterzo viene controllato a veicolo fermo senza ruote sospese utilizzando strumenti per la determinazione del gioco totale dello sterzo, registrando l'angolo di rotazione del volante e l'inizio della rotazione delle ruote sterzanti.

Le parti di fissaggio del piantone dello sterzo e dell'alloggiamento della scatola dello sterzo, nonché i collegamenti filettati, vengono controllati dal punto di vista organolettico a veicolo fermo e con il motore spento applicando carichi ai componenti dello sterzo e maschiando i collegamenti filettati.

I movimenti reciproci delle parti della scatola dello sterzo, il fissaggio della scatola dello sterzo e le leve dell'asse dello sterzo vengono controllati ruotando il volante rispetto alla posizione neutra di 40 - 60° in ciascuna direzione e applicando una forza alternata direttamente allo sterzo parti di ingranaggi. Per valutare visivamente le condizioni dei giunti snodati, vengono utilizzati banchi prova per sterzo.

Le prestazioni del dispositivo per fissare la posizione del piantone dello sterzo vengono controllate mettendolo in azione e quindi facendo oscillare il piantone dello sterzo quando è in una posizione fissa applicando forze alternate al volante nel piano del volante perpendicolare a la colonna su piani reciprocamente perpendicolari passanti per l'asse del piantone dello sterzo.

La stabilità dell'auto durante la guida, la facilità di controllo, la normale resistenza al rotolamento dei pneumatici delle ruote anteriori e la loro usura, nonché il consumo di carburante per unità di corsa dipendono in gran parte dall'installazione delle ruote sterzanti (anteriori) dell'auto.

La stabilità di un'auto è la sua capacità di muoversi senza il pericolo di ribaltarsi e scivolare lateralmente sotto l'influenza di forze laterali. A seconda della direzione di ribaltamento e scorrimento, si distingue la stabilità longitudinale e laterale. Più probabile e pericolosa è la perdita di stabilità laterale, che si verifica sotto l'influenza della forza centrifuga, della componente trasversale della gravità del veicolo, della forza laterale e anche a seguito dell'impatto delle ruote su strade irregolari.

Gli indicatori della stabilità laterale di un'auto sono la velocità massima possibile lungo una curva e l'angolo della pendenza trasversale della strada (pendenza). Ciascun indicatore può essere determinato dalle condizioni di slittamento laterale delle ruote (slittamento) e ribaltamento del veicolo. Ciò si traduce in quattro fattori di stabilità laterale:

Velocità massima (critica) di un'auto in movimento lungo una curva, corrispondente all'inizio dello sbandamento, m/s;

Velocità massima (critica) di un veicolo che si muove lungo una curva, corrispondente all'inizio del suo ribaltamento, m/s;

Angolo di pendenza massimo (critico) corrispondente all'inizio dello slittamento trasversale delle ruote (slittamento), gradi;

L'angolo di inclinazione massimo (critico) corrispondente all'inizio del ribaltamento del veicolo, in gradi.

Le ruote anteriori, tenendo conto dei carichi sopportati dall'auto, sono installate con alcune deviazioni dal piano di movimento dell'auto. L'allineamento iniziale delle ruote anteriori viene interrotto durante il funzionamento ed è necessario un controllo e una regolazione sistematici degli angoli di allineamento delle ruote: angolo di convergenza, angolo di campanatura, angoli di inclinazione longitudinale e laterale dei perni di articolazione.

Per camion e autobus è regolabile solo il parametro dell'angolo di convergenza delle ruote anteriori. Gli angoli di convergenza sono necessari per garantire che le ruote assumano una posizione diritta durante lo spostamento. Un aumento dell'angolo di convergenza porta all'usura dei pneumatici anteriori sui cingoli esterni. Ridotto - lungo binari esterni. La posizione di funzionamento ideale per la ruota è verticale e diritta, in questo caso il pneumatico ha la migliore aderenza e la minima usura. In teoria, i parametri di convergenza dovrebbero essere selezionati in modo ottimale per ciascuna vettura.

In conformità con la documentazione tecnica, il controllo e la regolazione degli angoli di convergenza devono essere effettuati su ciascun TO-2. In pratica, a causa delle condizioni stradali insoddisfacenti, la regolazione degli angoli di allineamento del volante deve essere eseguita più spesso rispetto a ciascun TO-2.

A questo proposito, per poter diagnosticare lo sterzo e regolare gli angoli di allineamento delle ruote sterzanti in condizioni ATP, è necessario dotare le postazioni dell'area manutenzione di appositi supporti diagnostici.

2 Caratteristiche del MUP "VPATP-7"

2.1 Materiale rotabile

L'impresa unitaria comunale "Volgograd Passenger Motor Transport Enterprise No. 7" si trova nel distretto Kirovsky della città di Volgograd all'indirizzo: st. Generale Shumilov, 7a. MUP "VPATP-7" trasporta passeggeri su rotte urbane e rurali.

L'azienda dispone di 124 autobus nella sua flotta. L'età media degli autobus è di 8,6 anni, il che indica uno stato piuttosto usurato del materiale rotabile. La composizione qualitativa del parco è riportata nella Tabella 2.1. Una parte del materiale rotabile è immagazzinata in un locale chiuso e riscaldato progettato per 15 autobus. Gli autobus rimanenti sono parcheggiati in aree aperte. Le aree di stoccaggio aperte sono dotate di linee di riscaldamento a vapore per 74 autobus per facilitare l'avviamento del motore a freddo in inverno.

Tabella 2.1 - Composizione qualitativa della flotta dell'impresa unitaria comunale "VPATP-7"

Come risultato dell'attuazione delle misure per aggiornare il materiale rotabile delle imprese unitarie municipali di trasporto passeggeri a Volgograd utilizzando il leasing per il periodo 2007-2010. approvato con decisione della Duma della città di Volgograd del 18 luglio 2007 n. 48/1164 "Sulle misure per l'aggiornamento del materiale rotabile delle imprese municipali di trasporto passeggeri a Volgograd utilizzando il leasing per il periodo 2007 - 2010" nel 2008, la formazione municipale - il distretto urbano di Volgograd ha ricevuto 92 autobus da utilizzare sulle tratte cittadine.

Nel 2008, a seguito dell'attuazione delle misure per l'aggiornamento del materiale rotabile sulle rotte del trasporto pubblico di passeggeri mediante leasing, approvate con decisione della Duma della città di Volgograd del 18 luglio 2007 n. 48/1164, MUP “VPATP n. 7 ":

Sono state accettate per il servizio 8 tratte nazionali con il coinvolgimento aggiuntivo di 27 autobus;

È stato ripristinato il servizio su cinque linee di autobus: n. 2 dal 20 giugno 2008 (6 autobus); N. 21e dal 18 luglio 2008 (4 autobus); N. 23 dal 01/09/2008 (2 autobus); N. 55 dal 13 ottobre 2008 (2 autobus); N. 59 dal 01/12/2008 (4 autobus);

Il numero dei bus sulle tratte precedentemente servite è stato incrementato di 14 autobus;

Dal 01/07/2008 è stata messa in servizio la linea di autobus n. 88 (stazione ferroviaria - villaggio Maxim Gorky) con 10 autobus.

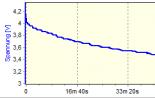

La Figura 2.1 mostra la dinamica dei cambiamenti della flotta di materiale rotabile per il periodo dal 2000 al 2009.

Riso. 2.1 – Modifica nella composizione della flotta MUP VPATP-7

2.2 Processo tecnologico TO-1 e TO-2, apparecchiature utilizzate

Lo scopo principale di TO-1 e TO-2 è ridurre il tasso di usura delle parti, identificare e prevenire guasti e malfunzionamenti attraverso l'esecuzione tempestiva di ispezione, diagnostica, lubrificazione, fissaggio, regolazione e altri lavori.

TO-1 consiste in un'ispezione esterna del veicolo e nell'esecuzione di lavori di ispezione, fissaggio, elettrici e di rifornimento nella misura stabilita dalla documentazione tecnica. TO-2 include un controllo più approfondito delle condizioni di tutti i meccanismi e strumenti. Durante il TO-2, le singole unità vengono rimosse dal veicolo per essere testate sugli stand.

La frequenza della manutenzione è stabilita dalle norme, dalla documentazione tecnica del materiale rotabile e viene inoltre adeguata in base al chilometraggio del veicolo. Quindi per l'autobus LiAZ-525625 TO-1 è obbligatorio ogni 5000 km. chilometraggio Se il chilometraggio medio mensile di un'auto è inferiore alla frequenza di manutenzione-1, questa viene eseguita almeno una volta al mese.

La manutenzione 2 deve essere effettuata ogni 20.000 km. Se il chilometraggio medio mensile è inferiore alla frequenza di TO-1, TO-2 viene effettuato almeno due volte l'anno.

La tabella 2.2 mostra un elenco delle operazioni e delle apparecchiature utilizzate durante la manutenzione-2 del bus LiAZ-525625.

Tabella 2.2 – Mappa tecnologica TO-2 del bus LiAZ-525625

| il nome dell'operazione | Luogo dell'esecuzione | Numero di luoghi di servizio | Intensità del lavoro persona-min | Attrezzature, dispositivi, strumenti | ||||||||||

| 1. Lavare l'autobus | Vano motore superiore, inferiore, interno e posteriore | - | 220 | Lavatrice per autobus, getto spazzola, lava getto, lavatrice, spazzola lavaggio | ||||||||||

| 2. verificare la tenuta del tratto d'aria aspirata |

il motore compartimento, in cabina attraverso il portello |

- | 25 | Dispositivo speciale, chiavi a forchetta 10, 13, 14, 17, 22 e 24 mm, cacciavite 8 mm | ||||||||||

| 3. Controllare le condizioni della frizione della ventola |

il motore |

1 | 8,4 | Chiavi aperte 12, 13, 14, 19, 22 e 24 mm. | ||||||||||

| 4. Controllare lo stato dei supporti della centralina |

il motore compartimento, in cabina attraverso il portello |

5 | 12 | Chiavi aperte 17, 19, 22, 24, 27 mm | ||||||||||

| 5. verificare lo stato delle tubazioni e dei collettori dell'impianto gas di scarico | Sotto e dietro il vano motore | - | 15,6 | Chiavi aperte 10, 12, 13, 14 e 17 mm, chiave a tubo 17 mm. | ||||||||||

| 6. Collegare l'alloggiamento della frizione al motore | Sotto e in cabina attraverso il portello | 1 | 12 | Chiave aperta 19 mm | ||||||||||

| 7. Controllare il gioco dei giunti e delle scanalature della trasmissione cardanica | Da sotto | 2 | 0,8 | |||||||||||

| 8. Fissare le flange dell'albero dell'elica | Da sotto | 2 | 8,6 | Chiavi aperte 14, 17 mm | ||||||||||

| 9. Regolare il gioco nei cuscinetti del mozzo della ruota posteriore | Destra e sinistra | 2 | 104 | Contenitore di scarico olio, chiave esagonale 12 mm, chiave a tubo 14 mm, punta, martello, chiave speciale per dadi dei cuscinetti, scalpello, chiave inglese, imbuto, siringa di riempimento | ||||||||||

| 10. Controllare la tenuta dell'asse posteriore | In basso, a destra e a sinistra | - | 1,2 | Chiave esagonale 12 mm, chiave a tubo 14 e 19 mm, chiave aperta 12, 14 e 17 mm, mandrino, vaschetta, punta, contenitore scarico olio, chiave speciale per dadi cuscinetti con supporto, chiave inglese, siringa di riempimento, imbuto | ||||||||||

| 11. verificare lo stato delle aste di reazione delle sospensioni posteriori e anteriori | Da sotto | 5 | 28,6 | Chiavi aperte 19, 32, 41, 46, 50 e 55 mm, chiave a tubo 19 mm, martello, punta, cacciavite 8 mm, pinza, metro a nastro | ||||||||||

| 12. Controllare la posizione corretta dell'asse posteriore | Destra e in basso, a sinistra | - | 19,4 | Chiavi aperte da 19 e 50 mm, chiave a tubo da 19 mm, cacciavite da 8 mm, metro a nastro, pinza | ||||||||||

| 13. Controllare le condizioni del giunto del telaio ad A anteriore | Da sotto | 1 | 4,8 | Chiavi aperte 24, 65 mm, martello, punta, pinza, cacciavite 8 mm. | ||||||||||

| 14. Controllare le condizioni del telaio ad A | Da sotto | 1 | 14,6 | Unità di saldatura TS-500, martello | ||||||||||

| 15. Controllare le condizioni delle ruote | - | 6 | 31 | Chiavi a forchetta da 12 e 15 mm, cacciavite da 8 mm, pinze, scatola di distribuzione dell'aria, manometro, dispositivo per gonfiare pneumatici, supporto per montaggio pneumatici, lame di montaggio | ||||||||||

| 16. Riorganizzare le ruote (se necessario) | In alto, a destra e a sinistra | 6 | 6 | Chiave per dadi ruota 32 mm, chiave aperta 12 mm, carrello scorrevole | ||||||||||

| 17. verificare lo stato degli ammortizzatori e dei loro organi di fissaggio | Sotto e in cabina attraverso le botole del pavimento | 6 | 18,6 | Chiavi aperte 12, 22, 24 e 80 mm, chiave ad anello 22 mm, martello, cacciavite 8 mm, dispositivo | ||||||||||

| 18. Regolare l'altezza del livello del corpo | Da sotto | 3 | 28 | Chiavi aperte da 10, 14, 17, 19 e 24 mm | ||||||||||

| 19. Controllare le condizioni dei giunti del perno | Destra e sinistra | 2 | 37,6 | Chiavi aperte 12, 19, 24, 32 mm, testa intercambiabile 27 mm, chiave con squadrette di collegamento, chiave a bussola 19 mm, chiave per dadi cuscinetto mozzo ruota anteriore 75 mm, martello, punta, cacciavite 8 mm, pinza, supporto, contenitore per lavaggio , martinetto idraulico, sollevatore, dispositivo per l'estrazione dei perni | ||||||||||

| 20. Controllare le condizioni dei cuscinetti del mozzo della ruota anteriore | Destra e sinistra | 4 | 82,8 | Sollevatore, chiave aperta 12 mm, martello, punta, cacciavite 8 mm, pinza, chiave a tubo 19 mm, testa intercambiabile 19 mm, chiave per dadi cuscinetto mozzo ruota anteriore 75 mm, lama di montaggio, estrattore cuscinetti, chiave inglese, spazzola | ||||||||||

| 21. Controllare le condizioni delle guarnizioni del mozzo della ruota anteriore | Destra e sinistra | 2 | 1,6 | Martello, punta, mandrino | ||||||||||

| 22. Regolare la convergenza delle ruote anteriori | Da sotto | 1 | 34,4 | Righello per il controllo dell'allineamento delle ruote, chiavi inglesi da 17 e 19 mm, chiave a tubo |

||||||||||

| 23. controllare il gioco delle scanalature e dei giunti dell'albero elica | 1 | 0,6 | Chiavi aperte 12 e 13 mm, pinze, misuratore di gioco | |||||||||||

| 24. Fissare l'alloggiamento della scatola dello sterzo e i bulloni di accoppiamento dell'adattatore che collega l'albero della scatola dello sterzo all'albero di prolunga | 1 | 7,6 | Chiave aperta 22 mm, chiave a tubo 24 mm | |||||||||||

| 25. Controllare le condizioni dei tamburi dei freni | Destra e sinistra con tamburi dei freni rimossi | 4 | 102 | Chiave aperta da 12 mm, chiave per dadi ruota da 32 mm, bulloni estrattore, cacciavite da 10 mm, martello, dispositivo per il fissaggio dei dadi delle ruote, lame di montaggio, punte | ||||||||||

| 26. Controllare lo stato delle pastiglie e delle guarnizioni di attrito | Destra e sinistra | 8 | 36,6 | Montaggio speciale, cacciavite da 8 mm, contenitore per lavatrice | ||||||||||

| 27. verificare il fissaggio delle sedi dei meccanismi di espansione alla pinza | 8 | 30,4 | Chiave speciale 10 mm, punta, martello, chiavi aperte 22 e 24 mm | |||||||||||

| 28. Controllare le condizioni del cuneo, dei rulli, dei pulsanti e delle coperture dei meccanismi di rilascio | Destra e sinistra | 8 | 31,6 | Cacciavite 8 mm, chiave 19 mm, martello | ||||||||||

| 29. Controllare lo stato delle molle di tensionamento e fissaggio delle pastiglie | Destra e sinistra | 8 | 3 | Montaggio speciale, chiave aperta 14 mm, cacciavite 8 mm | ||||||||||

| 30. Controllare lo stato degli anelli di trasmissione dell'ABS sui mozzi delle ruote | Destra e sinistra | 4 | 2,4 | Cacciavite 8 mm | ||||||||||

| 31. Regolare le distanze del sensore di velocità della ruota ABS | Destra e sinistra | 4 | 4,1 | Chiave aperta 13 mm | ||||||||||

| 32. Controllare il corretto funzionamento dell'ABS dopo la manutenzione. | Nella cabina di pilotaggio | - | 8,3 | - | ||||||||||

| 33. Controllare lo stato del cablaggio elettrico | - | - | 14,8 | Coltello, cacciavite da 6,5 mm, chiave quadra, spia di controllo | ||||||||||

| 34. Riportare alla normalità la densità dell'elettrolito nelle batterie | 2 | 3,8 | Areometro, sonda, chiavi aperte 12,13,14 e 19 mm | |||||||||||

| 35. Pulire la spirale della candeletta dai depositi carboniosi | A sinistra nel vano riscaldatore | 1 | 3,2 | Chiavi aperte da 27 e 41 mm, pennello | ||||||||||

| 36. Controllare lo stato delle guarnizioni della porta | Fuori e dentro | 3 | 11,8 | Cacciavite 8 mm, cacciavite Phillips | ||||||||||

| 37. Controllare le condizioni e il funzionamento dei portelli di ventilazione di emergenza | Nella cabina | 3 | 4,2 | Cacciavite 8 mm, pinza | ||||||||||

| 38. Controllare lo stato delle cerniere in gomma dei coperchi | Destra e sinistra | 8 | 12,8 | Chiave aperta da 10 mm, cacciavite da 8 mm | ||||||||||

| 39. Controllare lo stato del pavimento e dei chiusini | Dentro e sotto | - | 26,6 | Cacciavite da 8 mm, martello, trapano, set di punte, cacciavite a croce | ||||||||||

| 40. Controllare l'altezza delle ante | Dentro e sotto | 6 | 4,2 | Chiavi aperte 12, 13 e 19 mm, chiave esagonale 12 mm, pinza, cacciavite 8 mm, martello, scalpello | ||||||||||

| 41. Controllare le condizioni dei fermi dell'asse dei morsetti inferiori dell'anta della porta | Dentro e sotto | 6 | 4,2 | Chiavi aperte 10, 19 mm. Cacciavite 8 mm | ||||||||||

| 42. Fissare le staffe dei rulli guida della porta | Nel salone e nella cabina di pilotaggio | 6 | 8,6 | Chiave speciale 12 mm | ||||||||||

| 43. Fissare le guide dello scivolo a rulli della porta | Nel salone e nella cabina sopra | 6 | 5,4 | Chiave aperta 10 mm, chiave a bussola 10 mm | ||||||||||

| 44. Fissare gli assi dei rulli di guida della porta | Nel salone e nella cabina di pilotaggio | 6 | 3,6 | Chiavi aperte 10 e 19 mm, chiave a tubo 19 mm, chiave a bussola 10 mm | ||||||||||

| 45. Controllare lo stato del rivestimento del sedile e dei cuscini di sicurezza | Nel salone e nella cabina di pilotaggio | - | 9,2 | Cacciavite 8 mm | ||||||||||

| 46. Fissare i telai dei sedili e gli schienali | Nella cabina | - | 8,6 | Chiavi aperte 12 e 17 mm, cacciavite 8 mm | ||||||||||

| 47. verificare lo stato della base mobile delle batterie | A destra nel vano batterie | 1 | 4,4 | Chiave aperta 19 mm, siringa a leva, cacciavite 6,5 mm | ||||||||||

| 48. Fissare pilastri, corrimano e divisori delle porte | Nella cabina | - | 4,2 | Chiave aperta 12 mm, chiave esagonale 6 mm, cacciavite 10 mm, trapano, set di punte, cacciavite Phillips | ||||||||||

| 49. Fissare le staffe di protezione del vetro alle ante della porta | Nella cabina | 10 | 2,8 | Chiave speciale 17 mm | ||||||||||

| 50. Cambiare l'olio nel basamento GMT (quando il chilometraggio raggiunge i 60mila km, ma almeno una volta all'anno) | Nella cabina attraverso il portello e sotto | - | 29,4 | Chiave esagonale da 12 mm, contenitore scarico olio, distributore olio, imbuto | ||||||||||

| 51. Sostituire l'elemento filtrante di ricambio del filtro dell'olio GMP (quando si sostituisce l'olio GMP) | Dentro o sotto | 1 | 6,1 | Chiavi aperte 14, 36 mm, testa 36 mm, chiave inglese, contenitore per elementi filtranti usati | ||||||||||

| 52. Sciacquare il filtro grosso del carburante | Da sotto | 1 | 27,4 | Chiavi da 13 e 22 mm, chiave a tubo da 14 mm, contenitore per l'acqua | ||||||||||

| 53. Lubrificare le superfici di contatto delle nervature e dei pulsanti delle pastiglie dei freni | Destra e sinistra | 16 | 2,4 | Contenitore per grasso, spatola | ||||||||||

| 54. Lubrificare le superfici di lavoro delle parti del meccanismo di rilascio | Destra e sinistra | 8 | 12 | Contenitore per lubrificante, vasca per lavaggio pezzi, erogatore d'aria | ||||||||||

| 55. Lubrificare i cuscinetti del mozzo dell'assale anteriore | Destra e sinistra | 2 | 12 | Contenitore per lubrificante, vaschetta per lavaggio pezzi, spatola in legno | ||||||||||

L'intensità di lavoro totale è di 23,5 ore-uomo. Le operazioni TO-2 richiedono molto lavoro, ma non forniscono informazioni complete sull'efficienza dei sistemi di freno e sterzo, a differenza del controllo di questi sistemi sui supporti diagnostici. I test al banco richiedono molto meno tempo e allo stesso tempo forniscono informazioni dettagliate sullo stato del sistema sottoposto a diagnosi.

2.3 Zona TO-2. posizione e attrezzature disponibili

La zona TO-2 "MUP VPATP-7" si trova in un edificio separato, ha due ingressi e due uscite per il traffico di passaggio. Le dimensioni della zona TO-2 consentono di ospitare quattro autobus contemporaneamente. Lo schema della zona TO-2 e la posizione dell'apparecchiatura sono mostrati in Fig. 1

Riso. 1 – Schema della zona TO-2

1 – rivettatrice pneumatica; 2 – perforatrice verticale; 3 – banco da lavoro in metallo; 4 – macchina per la tornitura di pastiglie e tamburi dei freni; 5 – ascensore mobile; 6 – ascensore stazionario.

Dopo aver analizzato il diagramma della zona TO-2, si può vedere che questa sala di produzione dispone di spazio sufficiente per ospitare apparecchiature per la diagnosi dei sistemi di frenatura e sterzo.

La Tabella 2.3 mostra un elenco delle apparecchiature disponibili nella zona TO-2 e i suoi analoghi moderni.

Tabella 2.3 – Attrezzatura della zona TO-2 dell'impresa unitaria municipale “VPATP-7”

| Nome dell'attrezzatura | anno dopo anno | Conformità ai requisiti moderni | Analoghi moderni |

Sollevatore mobile PP-24. capacità di carico 24 t. 4 cremagliere con trasmissione ad ingranaggi, presa su ruote. |

2008 | corrisponde | Sollevatore mobile PP-20. capacità di carico 20 t. 4 cremagliere con trasmissione ad ingranaggi, presa su ruota |

Ascensore stazionario PS-16. capacità di carico 16 t. 4 cremagliere con trasmissione ad ingranaggi, sollevamento tramite piattaforme di sollevamento |

2006 | corrisponde | Ascensore stazionario PS-15. capacità di carico 15 t. 4 scaffalature, sollevate tramite piattaforme di sollevamento |

| Trapano verticale universale ZIL 2A135 | 1987 | obsoleto | Trapano verticale a ingranaggi JETGHD-27 |

| Macchina rivettatrice pneumatica | 1985 | obsoleto | Macchina rivettatrice idropneumatica Comec CC-30 |

| Macchina per la tornitura di pastiglie e tamburi dei freni prodotta dall'omonima fabbrica di macchine utensili di Gomel. CM. Kirov | 1983 | obsoleto | Macchina per la tornitura di dischi freno, tamburi e volani ComecTR 1500. Tornio per pastiglie freno ComecTCE 560 |

Dall'analisi delle attrezzature disponibili nella zona TO-2 dell'impresa unitaria municipale "VPATP-7" possiamo concludere che la maggior parte delle attrezzature utilizzate sono molto obsolete e non soddisfano i requisiti moderni di qualità e precisione della lavorazione delle parti. Ad esempio, le moderne macchine per la tornitura di tamburi e ganasce dei freni offrono una maggiore precisione di lavorazione e un migliore allineamento delle superfici di lavoro rispetto a quelle esistenti. Inoltre, nella zona TO-2 non sono presenti apparecchiature per la diagnosi dei sistemi di frenatura e sterzo responsabili della sicurezza attiva dell'auto. Data l'importanza di garantire un funzionamento affidabile e senza problemi dei sistemi di controllo dello sterzo e dei freni, è consigliabile dotare l'area TO-2 di apparecchiature diagnostiche adeguate

3 Apparecchiature utilizzate per la diagnosi dei sistemi di sicurezza attiva

Attualmente sono state identificate due direzioni nella diagnosi dei sistemi frenanti delle auto:

Diagnostica completa, che consente di valutare le condizioni tecniche dei freni del veicolo nel loro complesso in base al valore dei parametri (di uscita) stimati (distanza di frenata, decelerazione, forza frenante, tempo di risposta);

Diagnosi causale, durante la quale viene determinata una diminuzione dell'efficienza del freno determinando le condizioni tecniche delle singole unità ed elementi del sistema frenante.

La diagnostica completa è la fase principale; viene eseguita su supporti speciali in modo pianificato con una certa frequenza. In questo caso misurano:

Spazio di frenata di un'auto (la distanza percorsa da un'auto dal momento in cui si preme il pedale del freno fino all'arresto completo);

Rallentare l'auto in frenata;

Forza frenante su ciascuna ruota.

I parametri correlati possono essere il tempo di risposta del freno di ciascuna ruota (asse), la differenza nei valori dei parametri principali per le singole ruote.

Oltre ai parametri sopra menzionati delle condizioni tecniche dei freni, sui cavalletti è possibile determinare la forza di rotazione libera delle ruote, la forza frenante sviluppata da ciascuna ruota, la presenza di bloccaggio, cioè la presa delle ruote , la forza di pressione sul pedale del freno, l'usura irregolare (ellisse) dei tamburi dei freni.

La forza di rotazione libera delle ruote caratterizza la regolazione delle pastiglie dei freni e lo stato della trasmissione meccanica del veicolo (trasmissione). Con una regolazione ottimale delle pastiglie e l'assenza di difetti nella trasmissione meccanica, la forza di rotazione libera delle ruote del camion è compresa tra 300 e 400 N (30-40 kgf).

La forza frenante è la reazione della superficie di appoggio sulle ruote dell'auto, provocando la frenata. La frenata è il processo di creazione e modifica della resistenza artificiale al movimento del veicolo.

La forza frenante sviluppata da ciascuna ruota, a parità di pressione sul pedale, è un parametro importante che determina lo sbandamento dell'auto durante le frenate brusche. La normale distribuzione della forza frenante tra le ruote anteriori e posteriori è determinata dai costruttori del veicolo. La differenza tra le forze frenanti sviluppate dalle ruote destra e sinistra non è consentita superiore al 15-20%.

Un parametro di valutazione dell'efficacia dei freni in generale è il rapporto tra la forza frenante e il peso del veicolo. La forza frenante deve essere almeno pari al 65% del peso del veicolo.

La forza di pressione sul pedale caratterizza lo stato dell'azionamento del freno idraulico; non deve superare i 500 N (50 kgf) con le ruote bloccate.

L'usura irregolare dei tamburi dei freni attorno alla circonferenza è caratterizzata dall'instabilità delle letture della forza frenante, manifestata nelle oscillazioni dell'ago dello strumento in sincronia con la velocità della ruota (la misurazione viene eseguita meglio a basse velocità). L'ellisse consentita del tamburo del freno fa oscillare l'ago dello strumento entro i limiti determinati dalla struttura del supporto.

Ad esempio, sul supporto KI-4998 per un camion, l'oscillazione consentita dell'ago dello strumento è di 10 divisioni, ovvero 700 N (70 kgf).

Attualmente sono stati sviluppati diversi tipi di supporti per la diagnosi dei freni di automobili e camion:

Sta per prove statiche, in cui le forze frenanti vengono misurate con veicolo fermo e velocità delle ruote prossime allo zero;

Cavalletti per prove cinematiche, dove la vettura è ferma, le ruote ruotano tramite rulli del cavalletto (nastro mobile);

Sta per prove dinamiche, in cui un'auto guida ad una certa velocità sulle pastiglie del banco di prova e sui freni (l'auto e il cavalletto si influenzano a vicenda allo stesso modo dell'auto e della strada durante la frenata).

Le apparecchiature diagnostiche sono progettate per verificare le condizioni tecniche sia del veicolo nel suo insieme che dei suoi componenti e sistemi principali. Le condizioni tecniche nel loro insieme sono valutate in base al livello di sicurezza del traffico, impatto ambientale, trazione e caratteristiche economiche.

3.1 Apparecchiature per la diagnosi degli impianti frenanti

Secondo GOST 25478 - 82, l'efficienza dei freni viene verificata utilizzando metodi di prova su strada e su banco. Il metodo di prova su strada prevede che l'auto equipaggiata venga accelerata su una zona pianeggiante con una superficie di cemento asfaltato asciutto (coefficiente di adesione non inferiore a 0,6) ad una velocità di 40 km/h e il conducente aziona una frenata di emergenza. In questo caso vengono valutati lo spazio di frenata e la decelerazione del veicolo, i cui valori normativi sono stabiliti dalla norma in base al tipo di veicolo. Il sistema del freno di stazionamento viene valutato per garantire uno stato stazionario quando un veicolo (autotreno) passa su un cavalcavia inclinato con diversi valori di pendenza: per un veicolo con un peso lordo del 16%, per auto e autobus in ordine di marcia 23%, e per autocarri e autotreni funzionanti 31%.

Durante le prove su strada dei freni possono essere utilizzati decelerometri (dispositivi per determinare l'accelerazione), ma vengono utilizzati principalmente metodi di osservazione visiva, il che rende soggettiva la valutazione delle condizioni tecniche dei freni e, di conseguenza, non sufficientemente affidabile. A questo proposito, recentemente una crescente enfasi nell'organizzazione della diagnostica dei freni è stata trasferita ai metodi da banco che forniscono una valutazione oggettiva delle proprietà di frenata di un'auto. I supporti di frenatura si dividono in piattaforme e rulli, e questi ultimi in supporti inerziali e di potenza. Lo schema del banco prova freni a piattaforma è mostrato in Fig. 3.1.

Riso. 3.1 - Schema di un banco prova freni ad area.

1 – piattaforma; 2 – sensore; 3 – rullo; 4 – ruota; 5 – primavera;

Il metodo per diagnosticare i freni con il loro utilizzo consiste nell'accelerare l'auto fino a una velocità di 6 - 12 km/h e frenare bruscamente quando le ruote 4 entrano in collisione con l'area 1 del cavalletto. Se i freni sono inefficaci, le ruote dell'auto rotolano sulle aree dei cavalletti e queste ultime non si muovono. Se i freni sono efficaci, le ruote vengono frenate e bloccate e, sotto l'influenza delle forze d'inerzia e delle forze di attrito tra le ruote e la superficie delle piattaforme, l'auto si muove in avanti e porta con sé le piattaforme. Il valore dello spostamento di ciascuna piattaforma sui rulli 3, non limitato dalle molle 5, viene rilevato dai sensori 2 e registrato da strumenti di misura posti sulla consolle. I principali vantaggi degli stand in loco sono la velocità, il basso consumo di metallo ed energia. Gli stand più convenienti sono quelli per l'esecuzione del controllo ispettivo con l'emissione di una conclusione "pass or fail". Gli svantaggi di questi cavalletti includono, innanzitutto, la bassa stabilità delle letture dovuta a variazioni del coefficiente di aderenza delle ruote dell'auto alle pedane (le ruote sono bagnate, sporche, ecc.) e l'ingresso dell'auto con un disallineamento. È per questi motivi che la produzione in serie di questi stand non è stata ancora implementata.

Questi svantaggi non sono presenti negli stand con rulli scorrevoli (tamburi), diffusi in tutto il mondo. Nella fig. 3.2 mostra un diagramma schematico di un supporto del freno di tipo inerziale.

Strutturalmente è costituito da due coppie di tamburi collegati per evitare lo slittamento delle ruote dovuto alla trasmissione a catena. L'azionamento viene effettuato da un motore elettrico con una potenza di 55 - 90 kW attraverso un riduttore e giunti elettromagnetici, quando disconnessi i blocchi del tamburo diventano sistemi dinamici indipendenti. I tamburi funzionanti sono collegati alle masse volaniche.

Il significato fisico del controllo dell'efficacia dei freni su un supporto inerziale è il seguente. Se in condizioni reali sulla strada l'energia cinetica di un'auto in movimento in avanti viene estinta con l'aiuto dei meccanismi dei freni, quindi su un cavalletto dove l'auto è ferma, a causa dell'azione dei freni, l'energia di rotazione dei tamburi e del volano masse con le quali si estingue “la strada in movimento che scorre sotto la macchina”. Per garantire la simulazione delle condizioni reali, le masse del volano sono selezionate in modo tale che il loro momento di inerzia e i tamburi in movimento a una determinata velocità di rotazione forniscano energia cinetica corrispondente all'energia cinetica della massa in movimento traslazionale dell'auto per un asse.

Riso. 3.2 - Schema di un banco prova freni di tipo inerziale con tamburi funzionanti:

1 - volano; 2 - tamburi di supporto: .3 - trasmissione a catena; 4 - frizione elettromagnetica, 5 - cambio; 6 - motore elettrico

I vantaggi dei banchi prova freni di tipo inerziale sono l'alto grado di precisione e affidabilità nel determinare gli indicatori (garantendo un'elevata stabilità del coefficiente di aderenza tra le ruote dell'auto e i tamburi del cavalletto), la capacità di testare i freni in condizioni avvicinandosi a quelli reali, il che garantisce un elevato contenuto informativo del test. Tuttavia, i supporti di tipo inerziale sono ad alta intensità di metallo (con masse inerziali fino a 5 tonnellate) e ad alta intensità energetica. È consigliabile utilizzare supporti di questo tipo quando si effettua l'ispezione di accettazione delle auto allo scopo di una valutazione completa delle loro proprietà di frenatura.

I più diffusi attualmente sono i cavalletti frenanti del tipo elettrico, il cui diagramma schematico è mostrato in Fig. 3.3.

Riso. 3.3 - Schema di un banco prova freni a rulli di tipo power:

1 – cornice; 2 - rullo; 3 - trasmissione a catena; 4 - albero; 5 - motoriduttore; 6 - rullo di bloccaggio; 7 - ruota dell'auto; 8 - sensore di pressione.

Proprio come quelli inerziali, sono realizzati sotto forma di due coppie di rulli collegati da trasmissioni a catena. Ogni coppia di rulli è dotata di azionamento autonomo da parte di un motore elettrico con potenza di 4 - 13 kW ad esso collegato tramite albero rigido con riduttore incorporato (motoriduttore). Grazie all'utilizzo di riduttori di tipo epicicloidale con rapporti di trasmissione elevati (32 - 34), viene garantita una bassa velocità di rotazione dei rulli durante la prova dei freni, corrispondente a una velocità del veicolo di 2 - 4 km/h. I rulli del supporto hanno una tacca o uno speciale rivestimento in cemento asfaltato, che garantisce un'adesione stabile delle ruote ai rulli. Per garantire un design compatto e una facilità di installazione, i blocchi a rulli sono installati in un telaio comune. Il supporto deve essere dotato di un sensore di forza sul pedale del freno e fornire la possibilità di determinare la forza frenante massima e il tempo di risposta dell'azionamento del freno. I vantaggi dei supporti dei freni di tipo elettrico sono la loro precisione piuttosto elevata e la bassa velocità di rotazione dei rulli durante il test dei freni determina la loro elevata producibilità. Gli svantaggi degli stand includono il consumo di metallo e di energia. Questi supporti sono particolarmente convenienti quando si effettua il controllo operativo, quando vengono utilizzati per determinare l'efficacia dei freni, eseguire lavori di regolazione se necessario e ricontrollare la qualità delle regolazioni effettuate. Per gli stand di tipo elettrico, ci sono sviluppi per l'uso dell'automazione del processo diagnostico, che aumenta significativamente il contenuto informativo e l'affidabilità dei risultati diagnostici.

3.2 Apparecchiature diagnostiche dello sterzo

3.2.1 Attrezzatura per la misurazione del gioco dello sterzo

Lo sterzo nel suo insieme viene controllato con un dispositivo modello K-187. Il dispositivo K-187 è portatile, include un dinamometro con scala e misuratore di gioco, montato sul volante; La freccia del misuratore del gioco è montata sul piantone dello sterzo e consente di determinare il gioco totale (mediante l'angolo di rotazione del volante), nonché la forza di attrito totale, per la quale le ruote anteriori sono sospese per eliminare l'attrito degli pneumatici nella zona di contatto e la forza di rotazione del volante vengono misurati con uno speciale dinamometro.

Durante la manutenzione dei sistemi di sterzo dotati di servofreno idraulico, viene utilizzato inoltre il modello K465M, che consente di determinare la perdita di olio, la pressione della pompa idraulica e le prestazioni della pompa. L'usura del gruppo perno dell'asse anteriore di un camion viene controllata utilizzando un dispositivo modello T-1.

Esistono anche strumenti più accurati e facili da usare per misurare il gioco totale dello sterzo, sviluppati da scienziati nazionali. Ad esempio, un dinamometro con un misuratore di gioco idraulico su un disco per diagnosticare lo sterzo.

L'elemento di misurazione di questo dispositivo è una fiala trasparente sigillata contenente un liquido e una bolla d'aria rimasta al suo interno. Il prototipo è mostrato in Fig. 3.4.

Il dispositivo è costituito da tre parti strutturali collegate in un unico blocco: un dinamometro, un misuratore di gioco e un dispositivo di collegamento.

Il dinamometro a doppio effetto è dotato di due manopole dinamometriche 1 con scale 2 e ghiere di bloccaggio 7. Le sue molle sono alloggiate in un corpo cilindrico chiuso con coperchi 12.

Il misuratore di gioco è disposto sul disco 6 ed è un'ampolla trasparente sigillata 5 riempita con un liquido a basso congelamento (alcol) con una bolla d'aria rimasta 4. Questa fiala è graduata e combinata con la scala del misuratore di gioco 3, composta da due parti - rispettivamente con il punto di partenza da sinistra a destra e da destra a sinistra. Il disco 6 è installato nel manicotto 8 con la possibilità di ruotare sia a sinistra che a destra. Il movimento assiale del disco 6 è limitato da due grani 11.

Riso. 3.4 - Dispositivo per il controllo del comando dello sterzo DL-G (dinamometro idromeccanico-misuratore di giochi):

1 – maniglia di torsione; 2 – scala del dinamometro; 3 – scala del misuratore del gioco; 4 – bolla d'aria; 5 – ampolla; 6 – disco misuratore di giochi; 7 – anello di bloccaggio; 8 – boccola del disco; 9 – parentesi; 10 – vite di pressione; 11 – vite di fissaggio; 12 – coperchio del dinamometro.

Il dispositivo di collegamento è costituito da una staffa a forma di L 9 con un dado premuto al suo interno, in cui è avvitata una vite di pressione 10. Per assemblare il dispositivo in un'unità, il manicotto 8 è fissato rigidamente al cilindro del dinamometro dall'alto e la staffa 9 è collegato anche a questo corpo, ma dal basso.

Il principio di funzionamento di un dinamometro a gioco. Il dispositivo si fissa con la vite 10 al punto inferiore o superiore della corona del volante. In questo caso è auspicabile che il piano del disco 6 sia parallelo al piano di rotazione del cerchio specificato. Gli anelli di bloccaggio 7 vengono premuti contro le coperture 12. L'apparecchio è pronto per l'uso.

La forza sulla corona del volante (forza di attrito) viene controllata ruotando la corona mediante le manopole di reazione 1 da una posizione estrema all'altra. Le molle si deformano e, di conseguenza, le maniglie si muovono, così come gli anelli di bloccaggio si spostano lungo le maniglie specificate. Quando le maniglie vengono rilasciate, ritornano nella loro posizione originale e gli anelli vengono trattenuti su di esse per attrito. In base alla posizione della linea sottile sull'anello 7 rispetto ai tratti della scala 2 sulla maniglia 1, si ottiene il risultato della misurazione: la forza massima sulla corona del volante.

Per misurare il gioco totale, girare prima il volante, ad esempio, in senso orario, applicando una data forza (normalizzata) alla maniglia 1 e in questa posizione azzerare il misuratore di gioco ruotando il disco 6. In questo caso, il bordo sinistro della bolla d'aria 4 sia allineato con il segno zero della scala del misuratore di gioco – segno estremo sulla fiala 5. Quindi girare il volante nella direzione opposta, applicando la stessa forza all'altra maniglia. Quando il volante gira, la fiala esegue un movimento portatile e la bolla d'aria si muove nella sua cavità sotto l'azione di una forza di sollevamento. Pertanto, i risultati della misurazione non dipendono né dall'angolo di inclinazione della corona del volante rispetto al piano orizzontale né dal diametro della corona specificata. Con il movimento della bolla 4 rispetto alla scala corrispondente del misuratore di gioco - il segno sulla fiala 5, viene determinato il gioco del volante.

Se necessario ripetere la misurazione iniziando a girare la corona del volante in senso contrario. La diagnosi è completa. Allentare la vite 10 e rimuovere il dispositivo dal cerchio.

3.2.2 Attrezzatura per la misurazione degli angoli di allineamento delle ruote

La piattaforma drive-through o i supporti a cremagliera per il controllo degli angoli di allineamento delle ruote, il cui diagramma è mostrato nella Figura 3.5, sono progettati per la diagnosi rapida della posizione geometrica di una ruota di un'auto mediante la presenza o l'assenza di forza laterale nella zona di contatto.

Riso. 3.5 - Mezzi per il monitoraggio degli angoli di allineamento delle ruote in modalità dinamica: a - cavalletto con piattaforma carrabile; b - schema del supporto rack drive-through;

c - schema di uno stand con tamburi funzionanti; 1 - piattaforma per movimento trasversale; 2 - cremagliera di movimento trasversale; 3 - tamburo motore; 4 - tamburo guidato di movimento assiale.

Quando gli angoli di allineamento delle ruote non soddisfano i requisiti, nella zona di contatto si forma una forza laterale che agisce sulla piattaforma (rack) e la sposta in direzione trasversale. Lo spostamento viene registrato sul dispositivo di misurazione. Questi supporti non indicano quale angolo di allineamento delle ruote deve essere regolato. Se necessario, ulteriore manutenzione dei veicoli viene eseguita su stand funzionanti in modalità statica.

I supporti della piattaforma sono installati sotto un binario del veicolo, i supporti del rack - sotto due. Un'auto attraversa lo stand ad una velocità di circa 5 km/h.

I supporti con tamburi funzionanti sono progettati per misurare le forze laterali nei punti di contatto delle ruote motrici di un'auto con la superficie di appoggio del tamburo. Per misurare le forze laterali, l'auto viene posizionata su un supporto e vengono accesi i motori elettrici dei tamburi. Usando il volante, osservando gli strumenti, raggiungono l'uguaglianza delle forze laterali su entrambe le ruote. Se le letture non corrispondono alla norma, regolare la convergenza. Se non è stato possibile ottenere il risultato richiesto, viene eseguita un'ulteriore manutenzione del veicolo su stand funzionanti in modalità statica.

I cavalletti con tamburi funzionanti sono destinati principalmente alle auto che hanno solo la regolazione della convergenza. Questi supporti richiedono un uso intensivo di metallo e sono costosi, quindi è consigliabile utilizzarli solo nei grandi ATP.

I supporti (dispositivi) per il monitoraggio degli angoli di allineamento delle ruote in modalità statica consentono di misurare gli angoli di: inclinazione longitudinale e trasversale dell'asse del perno, camber, rapporto dell'angolo di rotazione, convergenza. Questi stand sono più diffusi per la loro semplicità di design e il basso costo. La funzionalità degli stand è più o meno la stessa, le differenze principali risiedono nel principio di misurazione.

Misurazione del livello. Il dispositivo è fissato alla ruota dell'auto e il suo “orizzonte” è impostato in base ai livelli del liquido (Fig. 3.6, a). Girando le ruote a destra e a sinistra, determini quale pendenza hanno ricevuto i livelli. L'entità di queste inclinazioni dipende dagli effettivi angoli di allineamento delle ruote. Il dispositivo domestico di questo tipo è M2142. Il principio della livella (o del filo a piombo) è incorporato nei sistemi di misurazione della maggior parte dei progetti moderni. La deviazione della ruota da queste posizioni di base viene letta visivamente e in alcuni modelli automaticamente e visualizzata su una scheda perforata o su un display.

Riso. 3.6 - Mezzi per il monitoraggio degli angoli di allineamento delle ruote in modalità statica:

1 - dispositivo con livelli; 2 - testa di misura con guide; 3 - aste di misurazione; 4 - disco di contatto per il montaggio su una ruota; .5 - proiettore; 6 - sorgente del fascio luminoso con scala di misurazione; 7 - riflettore a specchio.

Misurazione del contatto. Un disco metallico è fissato alla ruota di un'auto strettamente parallela al suo piano di rotazione. Un dispositivo con aste di misurazione mobili viene portato lungo le guide. Il valore degli angoli di allineamento delle ruote è determinato dalla quantità di rientranza delle aste (Fig. 3.6, b). Lo stand di questo tipo attualmente prodotto, K622, è progettato per le autovetture, ma può essere facilmente aggiornato per i camion ed è tecnologicamente conveniente per misurare gli angoli di convergenza e campanatura sulle linee di produzione di manutenzione.

Misura lungo il raggio proiettato. Un proiettore è fissato alla ruota di un'auto e invia una luce stretta o un raggio laser sullo schermo (Fig. 3.6, c). Modificando la posizione della ruota sulle apposite scale si misurano uno ad uno gli angoli di allineamento delle ruote e la geometria della base del veicolo. Un rappresentante di stand di questo tipo è il modello K111 per le autovetture e K62I per i camion.

Misura del raggio riflesso. Uno specchio riflettente triangolare è fissato alla ruota di un'auto, il cui specchio centrale dovrebbe essere parallelo al piano di rotolamento della ruota. Un raggio con un simbolo di avvistamento viene inviato allo specchio (Fig. 3.6, d). Modificando la posizione della ruota, gli angoli della ruota vengono determinati a loro volta dalla posizione del mirino sulle scale corrispondenti. Stativi di questo tipo sono ampiamente utilizzati presso ATP (modello 1119M), poiché sono affidabili, hanno un'elevata precisione di misurazione e sono facili da utilizzare e manutenere. Per misurare solo l'angolo di convergenza, utilizzare un righello speciale (modello 2182), universale e adatto a tutte le auto. L'uso del righello è giustificato solo in assenza di altre attrezzature, poiché la precisione da esso fornita è circa 2-4 volte inferiore a quella dei supporti fissi, il che non è sufficiente per le auto moderne.

3.3 Apparecchiature diagnostiche offerte sul mercato

3.3.1 Prova freni

Attualmente, il mercato offre una gamma abbastanza ampia di supporti per la diagnosi dei freni. Gli stand di tipo Power sono i più diffusi. Esistono modelli con supporto fisso e mobile. Nelle condizioni dell'impresa unitaria municipale "VPATP-7", con un programma di manutenzione della produzione abbastanza ampio, nonché per comodità di diagnosticare il controllo dei freni prima di andare in linea, dovrebbe essere installato un banco prova freni stazionario.

Supporto STS-10U-SP-11

Stand STS-10U-SP-11 è un banco di prova universale stazionario per il monitoraggio dei sistemi frenanti di automobili e camion, autobus e autotreni con un carico per asse fino a 10 tonnellate. I risultati della misurazione vengono elaborati su un personal computer e visualizzati sul schermo. Misura il carico sull'asse, la forza frenante su ciascuna ruota, la forza sui comandi, visualizza i diagrammi dei freni. Determina i parametri di progettazione secondo GOST R 51709-2001: forza frenante specifica, differenza relativa nelle forze frenanti delle ruote dell'asse, tempo di risposta asincrono della trasmissione del freno dei collegamenti dell'autotreno. Inoltre può misurare il tempo di risposta del sistema frenante. La tabella 3.1 mostra i principali parametri tecnici dello stand.

Tabella 3.1 – Parametri tecnici dello stand Stand STS-10U-SP-11

| Diametro delle ruote dell'auto, mm | 520 - 1300 |

| Larghezza rulliera, mm | 880 - 2300 |

| Velocità di frenata iniziale simulata sul cavalletto, km/h, non inferiore | 4,4 / 2,2 |

| 1 – 6 / 3 - 30 | |

| 100 - 1000 | |

| Limite dell'errore ridotto consentito, % | 10000 |

| 0 – 1,5 | |

| 15 | |

| 8 | |

| Zona attrezzature | 6,5*15 |

Riso. 1 – Posizionamento dell'attrezzatura in posizione di lavoro

1 - dispositivo di supporto destro; 2 - dispositivo di supporto sinistro; 3 - armadio elettrico; 4 - armadio per strumenti; 5 – fotorivelatore; 6 - supporto di controllo; 7 - presa per il collegamento del supporto di controllo

Supporto STM-8000

Lo stand è progettato per monitorare l'efficacia dei sistemi frenanti di automobili, camion, autobus, nonché veicoli a trazione integrale multiasse con un carico per asse fino a 8000 kg, una carreggiata di 960-2800 mm.

Lo stand può essere utilizzato presso le stazioni di servizio dei veicoli, le aziende automobilistiche, le stazioni di ispezione tecnica statale per monitorare i sistemi frenanti in funzione, durante la produzione sulla linea, nonché durante l'ispezione tecnica annuale utilizzando strumenti diagnostici. I principali parametri tecnici dello stand sono riportati nella Tabella 3.2.

Lo stand prevede la determinazione dei seguenti parametri:

Peso dell'asse;

Forza frenante specifica;

Ovalità delle ruote dell'asse diagnosticato.

Tabella 3.2 – caratteristiche tecniche del supporto STM-8000

| Diametro delle ruote dell'auto, mm | 520 - 1300 |

| Larghezza rulliera, mm | 800 - 2300 |

| 3,0 / 2,3 | |

| Intervallo di misurazione della forza frenante su ciascuna ruota dell'asse testato, kN | 0 - 25 |

| Limite dell'errore ridotto consentito, % | |

| Campo di misurazione della forza sul controllo, N | 0 - 1000 |

| Limite dell'errore ridotto consentito, % | 8000 |

| Intervallo di misurazione del tempo di risposta del sistema frenante, s | 0 – 1,5 |

| Tempo per stabilire la modalità operativa, minimo, non di più | 15 |

| Tempo di funzionamento continuo, h, non di meno | 8 |

| Zona attrezzature | 6*15 |

Supporto Cartec BDE 3504-10t (spec CeSi)

Il supporto CartecBDE 3504-10t (specCeSi) è un banco prova freni a rulli computerizzato per camion, autobus e autotreni con un carico per asse fino a 10 tonnellate. I rulli del supporto hanno un rivestimento in ceramica-silicio che imita il manto stradale. Il supporto ha due rulli di tracciamento. Il banco prova freni si accende solo quando entrambi i rulli inseguitori sono abbassati (cioè il veicolo si trova sul banco prova freni), ciò impedisce l'avviamento accidentale e fornisce ulteriore sicurezza. Il supporto viene fornito con un telaio fondamentale, che facilita notevolmente la preparazione della fondazione della linea diagnostica e riduce la probabilità di errori durante l'installazione dell'attrezzatura.

Per ricreare condizioni di prova al banco più vicine alle condizioni stradali reali, le auto devono essere diagnosticate in condizioni di carico. A tal fine l'attrezzatura dello stand comprende un dispositivo per la simulazione del carico su un'auto. È costituito da due cilindri idraulici installati in una fossa di ispezione e fissati tramite catene al telaio o all'asse del veicolo. La forza creata dai cilindri idraulici preme le ruote dell'auto contro i rulli e simula così il caricamento dell'auto. Nella tabella 3.3 sono riportate le caratteristiche tecniche dello stand.

Il supporto misura i seguenti parametri:

Peso dell'asse;

Forza di controllo;

Differenza relativa delle forze frenanti su un asse;

Forza frenante specifica;

Tempo di risposta del sistema frenante;

Ovalità delle ruote dell'asse diagnosticato;

La forza di rotazione libera delle ruote.

Tabella 3.3 – Caratteristiche tecniche del supporto CartecBDE 3504-10t

| Diametro delle ruote dell'auto, mm | 520 - 1300 |

| Larghezza rulliera, mm | 850 - 2300 |

| Velocità di frenata simulata sul cavalletto, km/h | 2,8 / 2,2 |

| Intervallo di misurazione della forza frenante su ciascuna ruota dell'asse testato, kN | 0 – 6 / 0 - 30 |

| Limite dell'errore ridotto consentito, % | |

| Campo di misurazione della forza sul controllo, N | 0 - 1000 |

| Limite dell'errore ridotto consentito, % | 10000 |

| Intervallo di misurazione del tempo di risposta del sistema frenante, s | 0 – 1,5 |

| Tempo per stabilire la modalità operativa, minimo, non di più | 15 |

| Tempo di funzionamento continuo, h, non di meno | 10 |

| Zona attrezzature | 5*15 |

I risultati dell'analisi comparativa dei popolamenti considerati sono riportati nella Tabella 3.4.

Tabella 3.4 – Caratteristiche comparative dei banchi prova freni

Confrontando i tre cavalletti freno selezionati, possiamo concludere che il cavalletto Cartec, a differenza degli altri considerati, oltre ai parametri del sistema frenante richiesti da GOST R 51709-2001, determina inoltre l'ovalità dei tamburi freno dell'asse diagnosticato e la forza di rotazione libera delle ruote. Importante è anche la possibilità di simulare il carico di un veicolo, che consente di valutare il funzionamento dell'impianto frenante dell'autobus durante la guida con passeggeri. Pertanto, questo supporto è il più preferibile per l'installazione nell'impresa unitaria municipale "VPATP-7".

3.3.2 Cavalletti per allineamento ruote

Consideriamo i supporti diagnostici per la regolazione degli angoli di allineamento delle ruote, che sono più richiesti sul mercato delle apparecchiature diagnostiche.

Supporto KDS-5K T

Il supporto diagnostico computerizzato KDS-5K T è progettato per regolare gli angoli del volante di camion e autobus. I parametri misurati dallo stand, i limiti e gli errori delle misurazioni sono riportati nella Tabella 3.5.

Tabella 3.5 – Caratteristiche dello stativo KDS-5K T

Il prezzo dello stand KDS-5K T è di 270 mila rubli.

Supporto Techno Vector 4108

Cavalletto per assetto ruote computerizzato progettato per qualsiasi vettura con diametro del cerchio da 12 a 24 pollici. Le caratteristiche dei parametri misurati dallo stand sono riportate nella Tabella 3.6.

Tabella 3.6 - Caratteristiche dello stand Techno Vector 4108

I risultati della misurazione prima e dopo la regolazione vengono visualizzati sul display e sul dispositivo di stampa.

Il prezzo dello stand è di 250mila rubli.

Il supporto HunterPA100 è un supporto per computer con sensori a infrarossi per la regolazione degli angoli di allineamento delle ruote. Il supporto è dotato di impugnature per ruote autocentranti progettate per diametri di cerchioni da 10 a 24 pollici. I sensori a infrarossi consentono di misurare gli angoli di convergenza con una precisione di 1’. Una particolarità di questo supporto è l'assenza di un disco rigido. Il software è costruito sulla piattaforma del sistema operativo Linux; come supporto di memorizzazione viene utilizzata una scheda flash, per cui è quasi impossibile disattivare il supporto tramite software. Il nome e l'accuratezza dei parametri misurati dallo stand sono riportati nella Tabella 3.7.

Tabella 3.7 – Caratteristiche dello stand HunterPA100

Il prezzo dello stand è di 295mila rubli.