Възли на спирачната система. Спирачен възел и аварийно спиране и метод за използване на спирачен възел

Хидравличният тип спирачна система се използва върху леки автомобили, джипове, микробуси, малки камиони и специално оборудване. Работната среда е спирачната течност, 93-98% от които са полигликоли и етери на тези вещества. Останалите 2-7% са добавки, които предпазват течностите от окисление и части и компоненти от корозия.

Схема на хидравличната спирачна система

Композитни елементи на хидравличната спирачна система:

- 1 - спирачен педал;

- 2 - централен спирачен цилиндър;

- 3 - резервоар с течност;

- 4 - вакуум усилвател;

- 5, 6 - транспортен тръбопровод;

- 7 - дебеломер с работещ хидравличен цилиндър;

- 8 - спирачен барабан;

- 9 - регулатор на налягането;

- 10 - ръчен спирачен лост;

- 11 - централен ръчен спирачен кабел;

- 12 - Странични кабели на ръчни спирачки.

За да разберете работата, по-подробно разгледайте функционалността на всеки елемент.

Спирачен педал

Това е лост, чиято задача е да прехвърля усилия от водача към буталата на главния цилиндър. Натискането на захранването влияе върху налягането в системата и скоростта на спиране на автомобила. За да се намалят необходимите усилия, върху съвременните автомобили има усилватели на спирачки.

Главен цилиндър и течен резервоар

Централен спирачният цилиндър е хидравличен тип монтаж, състоящ се от корпус и четири камери с бутала. Камерите са пълни с спирачна течност. Когато кликнете върху педала, буталата увеличават налягането в камерите и силата се предава чрез тръбопровода към челюстите.

Над главния спирачен цилиндър е резервоар с резерв "Торосухи". Ако спирачната система тече, нивото на течността в цилиндъра се намалява и течността от резервоара започва да го въвежда. Ако нивото на "torrosuhi" падне под критичната марка, индикаторът за ръчна спирачка ще мига на таблото. Критичното ниво на течността е изпълнено с провал на спирачките.

Вакуум усилвател

Спирачният усилвател стана популярен благодарение на въвеждането на хидравлика в спирачните системи. Причината е да спрете колата с хидравлични спирачки, които имате нужда от повече усилия, отколкото в случай на пневматика.

Вакуумният усилвател създава вакуум с помощта на всмукателен колектор. Получената среда пресича спомагателното бутало и значително увеличава налягането. Усилвателят улеснява спирането, прави шофиране удобно и лесно.

Тръбопровод

В хидравличните спирачки четирима пътища са една за всеки дебеломер. В тръбопровода течността от главния цилиндър влиза в усилвателя, който увеличава налягането и след това в отделни схеми се доставят към челюстите. Метални тръби с дебеломер Свържете гъвкави гумени маркучи, които трябва да се свържат с подвижни и фиксирани възела.

Спиране на подкрепата

Възелът се състои от:

- корпус;

- работен цилиндър с едно или повече бутала;

- помпени фитинг;

- засаждане подложки;

- крепежни елементи.

Ако възелът е подвижен, тогава буталата са разположени от едната страна на диска, а вторият блок натиска подвижната скоба, която се движи по водачите. Импобилните бутала са разположени от двете страни на диска в твърда сграда. Калипливът е прикрепен към главината или към въртящ се юмрук.

Задна спирачна челюст с ръчна спирачна система

Течността влиза в работния цилиндър на дебеломер и притиска буталата, като натискат подложките към диска и спиране на колелото. Ако освободите педала, течността се връща и тъй като системата е херметична, се връща и се връща на мястото на буталата с подложки.

Спирачни дискове с подложки

Диск - спирачният елемент, който е свързан между главината и колелото. Дискът е отговорен за спиране на колелото. Подложките са плоски части, които са разположени на местата за кацане в дебелотовете от двете страни на диска. Подложките спират диска и колелото с помощта на силата на триене.

Регулатор на налягането

Регулатор на налягането или, както се наричат \u200b\u200bв хората, "магьосник" е застрахователен и регулиращ елемент, който стабилизира автомобила по време на спиране. Принципът на работа - когато водачът рязко натиска педала на спирачката, регулаторът на налягането не позволява всички колела на колата да се забавят едновременно. Елементът предава усилие от главния спирачен цилиндър към задните спирачни възли с малко закъснение.

Този принцип на спиране осигурява по-добра стабилизация на автомобила. Ако всичките четири колела ще се забавят по едно и също време, ще донесе кола с много вероятност. Регулаторът на налягането не позволява да се вкара в неконтролируема вода дори с остър стоп.

Ръчна или ръчна спирачка

Ръчната спирачка държи колата, докато спира на неравна повърхност, например, ако водачът спря на наклона. Механизмът на ръчната спирачка се състои от дръжка, централната, дясната и лявата кабела, десните и левите лостове на ръчната спирачка. Ръчните спирачки обикновено са свързани с задните спирачни възли.

Когато водачът издърпва лоста на ръчната спирачка, централният кабел дърпа дясната и лявата кабела, които са прикрепени към спирачните възли. Ако задните спирачки са барабан, тогава всеки кабел е прикрепен към лоста вътре в барабана и натиска подложките. Ако спирачките са диск, лостът е прикрепен към вала на ръчната спирачка вътре в буталото на дебеломер. Когато лостчето на ръчната спирачка в работното положение, валът е удължен, натиска въртящата се част на буталото и натиска подложките към диска, блокирайки задните колела.

Това са основните точки, които трябва да знаете за принципа на работа на хидравличната спирачна система. Останалите нюанси и характеристики на функционирането на хидравличните спирачки зависят от марката, модела и модификациите на превозното средство.

Изобретението се отнася до областта на електротехниката, по-специално към спирачните устройства, предназначени за спиране на електрически машини с ниска скорост на вала. Спирачният възел съдържа електромагнит, спирачна пружина, спирачни дискове, единият от които е твърдо фиксиран на вала, а другият се движи само в аксиалната посока. Спиране и спиране се извършва от спирачни дискове, конюгираните повърхности са направени под формата на радиално разположени зъби. Профилът на профила на един диск съответства на профила на пакетите на друг диск. Постига се намаляване на общите размери и маса на спирачния възел, намаляване на електрическата енергия на електромагнит, подобряване на надеждността и живота на спирачния възел. 3 IL.

Изобретението се отнася до областта на електротехниката, по-специално спирачните устройства, предназначени за спиране на електрически машини с ниска честота на въртене на вала.

Известен само-плач синхронен двигател с аксиално възбуждане (като USSR № 788279, H02K 7/106, 29.01.79), съдържащ статор с навиване, ротор, корпус и лагерни щитове от магнитно провеждащ материал, на първия от който е оборудван с оборудван пръстен на диагнетичната вложка, спирачният блок се засилва под формата на котва, пружинно натоварена до спирачната единица с триеща уплътнение, където да се увеличи скоростта, електрическият двигател е снабден с проводим пръстен на късо съединение, инсталиран от ротора, коаксиално на втория лагер.

Електромоторът е известен (Patent RU №2321142, H02K 19/24, H02K 29/06, H02K 37/10, приоритет 14.06.2006). В близост до решението за втора алинея на формулата на този патент. Електрически мотор за задвижване на електрически задвижващи механизми и устройства, съдържащи зъбния магнитния ротор и статора, направен под формата на магнитна тръбопровод с полюси и сегменти и - редуващи се около обиколката с тангенциално намагнитни постоянни магнити, намотките на М- Фазовата намотка се поставя върху поляците, постоянните магнити със същото име са в непосредствена близост до всеки сегмент. Полярността, броят на сегментите и стълбовете са множествени 2 m, зъбите на сегментите и ротора са направени с еднакви стъпки, осите на съседните сегменти се изместват под ъгъл от 360/2 m. Степен, намотките на всяка фаза са направени от последователна връзка на намотки, разбърквани върху полюсите, разположени един върху друг на М-1 полюс, когато електромагнитната спирачка с триещ елемент е поставен върху статора, подвижната част на която е Свързани с моторния вал, спирачната намотка е включена в работата едновременно с намотките на електрическия двигател.

Известен електромотор с електромагнитна спирачка, произведен от LLC Esco, Република Беларус, http // www.esco-motors.ru / Двигатели PHP. Електромагнитната спирачка, фиксирана на задния лагер на електрическия двигател, съдържа корпус, електромагнитна намотка или набор от електромагнитни намотки, спирачни пружини, котва, която е антифрикционна повърхност за спирачен диск, спирачен диск с триене разпръснати накладки. В състояние на почивка, двигателят е инхибиран, буталния пружини закрепване, който от своя страна поставя натиск върху спирачния диск, причинява блокиране на спирачния диск и създава спирачна точка. Ваканцията на спирачката се появява чрез захранване на напрежението към бобината на електромагнита и привличане на котва с възбуден електромагнит. Ликвидирани по този начин бутнете котвите на спирачния диск причиняват ваканцията му и свободното въртене с електрически вал на двигателя или устройство, работещо заедно с спирачка. Възможно е да се оборудват спирачки с лост за ръчен отпуск, като осигурява задвижването да превключи задвижването в случай на напрежение, необходимо за напускане на спирачките.

Известно е, че спирачният възел е вграден в електрически двигател, произведен от CJSC Беларус, Република Беларус, http://www.belrobot.by/catalog.asp?sect\u003d2&subsect\u003d4. Спирачният възел, фиксиран на задния лагер на електрическия двигател, съдържа корпус, електромагнит, пружини, котва, инсталационен диск, спирачен диск с двустранни линейни облицовки, регулиране на спирачния момент. При липса на напрежение на електромагнита, пружината премества котва и натиска спирачния диск към настройка на диска, свързващ ротора на двигателя и тялото му през повърхността на триене. Когато напрежението е подадено, електромагнитът се движи закотвя, притискаща пружините и освобождава спирачния диск и с него на вала на двигателя.

Общите недостатъци на избраното по-горе устройства са износването на спирачните дискове, голяма консумация на енергия на електромагнит за преодоляване на налягането на пружината и, в резултат на това, големи габаритни размери и тегло.

Целта на претендираното изобретение е да се намалят общите размери и маса на спирачния комплект, намаляването на електрическата енергия на електромагнита, подобряване на надеждността и живота на спирачния възел.

Посочената цел се постига чрез факта, че в спирачния възел, съдържащ електромагнит, спирачна пружина, спирачни дискове, единият от които е твърдо фиксиран върху вала, а другият подвижен само в аксиалната посока, съгласно изобретението, спиране, спиране и фиксирането на останките се извършва от спирачни дискове, които се сравняват под формата на радиално разположени зъби, като профилът на зъбите на един диск съответства на профила на прорезите на друг диск.

Изобретението е илюстрирано чрез чертежи.

Фигура 1 - Общата диаграма на електрическата машина с спирачния възел.

Фигура 2 е изглед на твърда фиксирана дискона възела.

Фигура 3 е изглед на спирачния възел, който се движи в аксиалната посока.

Спирачният блок съдържа електромагнит 1, спирачната пружина 2, спирачен диск (твърд диск) 3 твърд на вала, коаксиално разположен спирачен диск (подвижен диск) 4 и фиксиран върху водачите на лагерите 5, който движи движещ се диск 4. Конюгираните повърхности на спирачните дискове са направени под формата на радиално разположени зъби. Количеството, геометричните размери и якостта на спирачните дискове 3 и 4, както и силата на водачите 5 се изчисляват по такъв начин, че да издържат на усилията, произтичащи от координиращата спирка на въртящия се вал. За гарантиран ангажимент, когато твърд вал за набиране се върти, жлебовете на ширината на твърдия диск, значително по-голяма ширина на подвижния диск и пружинната сила трябва да осигурят необходимата скорост на зъбите в жлебовете. Трябва да се отбележи, че конюгираните повърхности могат да бъдат направени под формата на слотове или подобни елементи, което не е значима характеристика, но профилът на един диск трябва да съответства на профила на другия дисков жлеб за свободното влизане.

За по-удобно разглеждане на фиг. 2 и 3 се показва специален случай на местоположението на зъбите върху повърхностите на чистата на спирачните дискове. На фиг. 2, твърд диск 3 има 36 зъба 6, и на фигура 3, подвижният диск има 3 зъба 7. Профилът на зъбите от 7 от подвижния диск 4 съответства на профила на твърдите дискови канали 3.

Спирачният възел работи по следния начин

При липса на напрежение върху електромагната на 1, пружината 2 държи подвижния диск 4, така че зъбите му 7 са в жлебовете, разположени между платното 6 на твърдия диск 3, образувайки зацепването, надеждно заключващ вал.

Когато напрежението се подава към електромагнит 1, движещ се диск 4 под действието на електромагнитните сили се движи по водача 5 към електромагнит 1 и, компресиране на пружината 2, освобождава вала.

В случай на внезапно изключване на захранващото напрежение изчезва електромагнитната връзка между соленоида 1 и подвижния диск 4, пружината 2 премества подвижния диск 4 и неговите зъби 7 в жлебовете на твърдия диск 3, оформящи гола, надеждно Заключващ вал.

За специалистите в областта е очевидно, че спирането с спирачни дискове, имащи радиално разположени зъби върху конюгираните повърхности, в сравнение с спиране открива с наслагвания, изисква по-малка пружинна сила, която в този случай преминава само подвижния диск, но не създава Спирачният момент при прекарване на значително по-малко електрическа енергия, като по този начин се намалява общите размери и масата на спирачния възел. Ангажирането на спирачните дискове "зъб в жлеба" осигурява надеждност на спирането на стоп, а не позволява да се проверява валът, а изключването на спирачните дискове увеличава живота на спирачния възел и цялата електрическа машина.

Спирачният възел, съдържащ електромагнет, спирачна пружина, спирачни дискове, едната от които е твърда фиксирана върху вала, а другата се движи само в аксиалната посока, характеризираща се с това, че спирачките и спирането на спирането се извършват чрез спирачка Дискове, конюгираните повърхности на които са направени под формата на радиално подредени зъби, и профилът на зъбите на един диск съответства на профила на прорезите на друг диск.

Спирачен възел

Спирачен механизъм на предното колело:

1. Спирачен диск;

3. дебеломер;

4. Спирачни челюсти;

5. цилиндъра;

6. бутало;

7. празна аларма за износване;

8. О-пръстен;

9. Защитно покритие на водещия пръст;

11. Защитно обвивка.

Спирачният механизъм на предното колело диск, с автоматично регулиране на пролуката между подложките и диска, с плаващ по-чист и сигнализация на спирачната челюст. Скобата се образува от дебеломер 3 и цилиндри на колела 5, които се изтеглят от болтове. Подвижната скоба е прикрепена към болтовете към пръстите 10, които са монтирани в отворите на 2-те подложки. Смазката е положена в тези отвори, гумени покрития 9 са монтирани между пръстите и направляващите подложки. Спирачките 4 се подават в жлебовете на водача, от които вътрешният има вътрешна подплата.

В цилиндъра 5, буталото 6 е монтирано с уплътнителен пръстен 8. Поради еластичността на този пръстен, оптималната междина между подложките и диска се поддържа.

Следните изисквания са представени на спирачни механизми:

· Ефективност на действията;

· Стабилност на ефективността на спиране, когато скоростта се променя, броя на спирането, температурата на триещите повърхности;

· Висока механична ефективност;

· Гладко действие;

· Автоматично възстановяване на номиналната междина между триещите повърхности;

· Висока издръжливост.

Предимство на механизмите за дискови спирачки:

· По-малко пропуски между дисковете и подложките в неограничено състояние и следователно по-висока скорост;

· Над стабилност при производствения коефициент на триене;

· По-малко маса и габаритни размери;

· Изключително износване на фрикционните подложки;

· По-добри условия на радиатора.

Недостатъците на механизмите за дискови спирачки включват:

· Трудността да се осигури запечатване;

· Намаляване на износването на подложките за триене.

Предна спирачен диск

Описание на детайлите

Като задача е издадена подробна чертеж от 2110-3501070-77 "предна спирачка". Детайлът е направен от чугун GH 190. Видът на производството е масивен. Детайлът е комбинация от цилиндрични повърхности: 2 външни O137 +0.5 mm и O239.1 ± 0.3 mm и 3 вътрешни O58.45 mm, O127 mm, O154 макс.

На външната цилиндрична повърхност 137 + 0,5 има 4 монтажни отвора 13 ± 0.2 mm и 2 монтажни отвори 8.6 ± 0.2 mm. Вътре в цилиндричната повърхност 239.1 ± 0.3 има 30 ребра от твърдост, дебелина 5 + 1 mm и се намирате един спрямо друг под ъгъл от 12 0 до разстояние от 47 mm от общата ос на диска. Ребрата на сковаността не са еднакви по дължина: те се разпределят на разстояние 83.5 и 77 mm от общата ос на диска.

Технически изисквания

Точност на размерите

Степента на точност на размерите не е голяма. Повечето от размерите са направени в рамките на 12-14 качества. Най-точните размери са направени от 10 пояснения: 58.45.

Точност на формата

Точността на формуляра се определя от следните условия:

1. Толеранс на плоскостта, равна на 0.05: отклонение на крайните повърхности 1 и 9 не повече от 0.05 mm.

Точност на взаимното местоположение

Точността на относителната позиция се регулира от следните допустими отклонения: \\ t

2. Допустимостта на паралелизма е 0.05: отклонение от паралелно на крайната повърхност 3 по отношение на крайната повърхност 11 е не повече от 0.05 mm.

3. Паралелен прием е 0.04: отклонение от паралелизма на крайната повърхност 1 спрямо крайната повърхност 9 с не повече от 0.04 mm.

4. В зависимост от допускането на положение, равно на 0,2 mm на диаметър: отклонение на положението на оста на цилиндричните повърхности 13 ± 0.2 и 8.6 ± 0.2 по отношение на оста на цилиндричната повърхност 58.45 не повече от 0.2 mm;

5. Достъпност Токсиум е 0.35 на диаметър: несъответствие на оста на цилиндричната повърхност 239.1 ± 0.3 mm с оста на цилиндричната повърхност от 58.45 mm не повече от 0.35 mm.

Обща форма Допускане и взаимно местоположение

· BackBeat, равен на 0.05: разстоянието от действителните профилни точки на крайната повърхност 9 към равнината, перпендикулярно на основната повърхност 11, е не повече от 0.05 mm.

Грапавост на повърхността

Малката грапавост има крайните повърхности 1 и 9 Ra1.6 с кръгли и радиални видове посока на микроника. Останалите индикатори за грапавост са в рамките на RZ 20- RZ 80.

Хидравличният спирачващ диск на автомобила е хидростатичен, т.е., в който предаването на мощност се извършва чрез течно налягане. Принципът на работа на хидростатичното задвижване се основава на имота на неизбежността на течността, която е сама, предава налягането, създадено във всяка точка на всички останали точки по време на затворен обем.

Схематична диаграма на работната спирачна система на автомобила:

1 - спирачен диск;

2 - Спирачен механизъм;

3 - предна контура;

4 - главен спирачен цилиндър;

5 - резервоар с авариен датчик на нивото на спирачната течност;

6 - вакуум усилвател;

7 - тласкач;

8 - педал на спирачката;

9 - превключвател на спирачната светлина;

10 - спирачни накладки задни колела;

11 - задни колела на спирачния цилиндър;

12 - заден контур;

13 - обвивката на задния мост;

14 - пружина за натоварване;

15 - регулатор на налягането;

16 - задни кабели;

17 - еквалайзер;

18 - предна (централен) кабел;

19 - Лост за паркиране;

20 - алармен авариен спад в нивото на спирачната течност;

21 - Предупредителен превключвателен превключвател за паркиране;

22 - предно колело на спирачната обувка

На фигурата е показана спирачната хидравлична схема. Задвижването се състои от главния спирачен цилиндър, чието бутало е свързано с спирачния педал, цилиндрите на колелото на предните и задните колела, тръбопроводите и маркучите, свързващи всички цилиндри, педали за управление и усилвателя на движещата сила.

Тръбопроводи, вътрешни кухини на главната спирачка и всички цилиндри, пълни с спирачна течност. Контролерът и модулаторът на спирачната сила, показан на фигурата и модулатора против заключване, когато са инсталирани на автомобила, също са включени в хидравличната линия.

Когато педалът е натиснат, буталото на главния спирачен цилиндър измества течността в тръбопроводи и колесни цилиндри. В колесните цилиндри спирачната течност прави всички бутални се движи, в резултат на което спирачните капки са притиснати срещу барабаните (или дискове). Когато са избрани пропуските между подложките и барабаните (дискове), изместването на течността от главния спирачен цилиндър в колелата ще стане невъзможно. С по-нататъшно увеличаване на натискащата сила върху педала в задвижването, налягането на течността се увеличава и започва едновременното спиране на всички колела.

По-голямата сила се прилага върху педала, толкова по-висока е налягането, генерирано от буталото на главния спирачен цилиндър към течността и по-голямата сила действа през всяко бутало на колелния цилиндър върху блока на спирачния механизъм. Така, едновременният отговор на всички спирачки и постоянното съотношение между силата на спирачния педал и задвижващите сили на спирачките се осигурява от принципа на работа на хидравличната линия. Модерните задвижвания имат течно налягане по време на аварийно спиране, може да достигне 10-15 MPa.

Когато педалът на спирачката се освободи, той се движи в първоначалното си положение под действието на възвратната пружина. В първоначалното положение на своята пружина, буталото на главния спирачен цилиндър също се връща, свързващите извори на механизмите се отстраняват от барабаните (дискове). Спирачната течност от колесните цилиндри през тръбопроводите се измества в главния спирачен цилиндър.

Предимства на хидравличното задвижване са скоростта на задействане (поради неразпределеност на течността и високата скованост на тръбопроводите), висока ефективност, тъй като загубата на енергия е свързана главно с движението на нискокачествена течност от един обем в друга, простота на дизайна, Малка маса и размери поради голямото налягане на задвижването, удобството на оформлението на устройства задвижвания и тръбопроводи; Възможността за получаване на желаното разпределение на спирачните усилия между осите на автомобила поради различните диаметри на буталата на бутилките на колелата.

Недостатъците на хидравличната линия са: Необходимостта от специална спирачна течност с висока точка на кипене и ниски температури на сгъстяване; възможността за повреда по време на депресия поради изтичане на течност по време на повреда или повреда в задвижването на въздуха (образуването на парни тапи); значително намаляване на ефективността при ниски температури (под минус 30 ° C); Трудност употреба на пътни влакове за директно контролиране на спирачките на ремаркето.

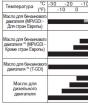

За използване в хидравлични задвижвания се произвеждат специални течности, наречени спирачки. Спирачните течности са произведени на различни основи, като алкохол, гликолова или мазна. Те не могат да бъдат смесени помежду си поради влошаване на свойствата и образуването на люспи. За да се избегне унищожаването на гумени части, спирачните течности, получени от петролни продукти, могат да се използват само в хидравлични препратки, в които тюлените и маркучите са изработени от каучук, устойчив на масло.

Когато използвате хидравличното задвижване, тя винаги се извършва от две верига, а работата на един контур не зависи от състоянието на втория. С такава схема, с една неизправност, не всички устройства се провалят, а само дефектен контур. Добрата верига играе ролята на резервна спирачна система, с която спиралата спира.

Методи за разделяне на спирачния диск на две (1 и 2) независими контури

Четири спирачен механизъм и техните колесни цилиндри могат да бъдат разделени на две независими схеми по различни начини, както е показано на фигурата.

В диаграмата (Фиг. 5А), първата част на главния цилиндър и цилиндрите на колелото на предните спирачки се комбинират в една верига. Вторият контур се формира от втория участък и цилиндри на задните спирачки. Такава диаграма с аксиално разделяне на контурите се използва например на автомобили Wez-3160, GAZ-3307. Диагонална схема за разделяне на контура (фиг. Б) се счита за по-ефективна, в която колесните цилиндри на дясната предна и лявата задни спирачки са комбинирани, а във втората верига - колесните цилиндри на двата други спирачни механизми (Vaz -2112). С тази схема, в случай на неизправност, винаги можете да спирате един отпред и едно задно колело.

В останалите схеми, представени на фиг. 6.15, след неуспеха, три или всички четири спирачни механизми запазват работата, която допълнително увеличава ефективността на резервната система. Така че, хидравличният двигател на автомобилните спирачки на Москвич-21412 (фиг. Б) се прави с помощта на двупозиционен апарат на дисковия механизъм на предните колела с големи и малки бутала. Както може да се види от схемата, ако един от контурите е отказан, обслужването на резервната система работи или на големи бутала на предния спирачен апарат, или върху задните цилиндри и малки бутала на предната спирачка.

В схемата (фиг. D), един от контурите, които съчетават колесните цилиндри на две предни спирачки и една задна част (Volvo Car) остава добра. Накрая, на фиг. 6.15D показва диаграма с пълно дублиране (Zil-41045), в което всеки от контурите носи спирането на всички колела. Във всяка схема е задължително наличието на два независими главни спирачни цилиндри. Конструктивно най-често това се случва с двоен цилиндър от тип тандем, с последователно подредени независими цилиндри в един случай и задвижва от педала с един прът. Но на някои автомобили се използват два обикновени основни цилиндри, монтирани паралелно с устройството от педала през евентуалния лост и двете стъбла.

Спирачната система е предназначена за контролирана промяна в скоростта на автомобила, нейната стоп, както и запазване на място за дълго време поради използването на спирачна сила между колелото и скъпо. Спирачната сила може да бъде създадена от колесен спирачен механизъм, автомобилен двигател (т.нар. Спирачка за двигателя), хидравлична или електрическа лента за забавяне в трансмисията.

За да приложите тези функции, на автомобила се монтират следните видове спирачни системи: Работен, резервен и паркинг.

Работна спирачна система Осигурява контролирано намаляване на скоростта и спиране на автомобила.

Резервна спирачна система Използвани в неуспех и неизправност на работната система. Той изпълнява подобни функции като работна система. Резервна спирачна система може да бъде реализирана като специална автономна система или част от работната спирачна система (една от веригите спирачни задвижвания).

В зависимостта от дизайна на триенето, барабанните и дисковите спирачни механизми се отличават.

Спирачният механизъм се състои от въртящи се и фиксирани части. Като въртяща се част от барабанния механизъм се използва спирачният барабан, стационарната част е спирачният подложки или ленти.

Въртящата се част на дисковия механизъм е представена от спирачния диск, фиксираните спирачни накладки. Отпред и задна ос на съвременните леки автомобили са установени, като правило, механизми за дискови спирачки.

Дисков спирачен механизъм Състои се от въртящ се спирачен диск, две стационарни подложки, монтирани вътре в дебелотовете от двете страни.

Калъп Закрепени на скобата. В жлеба на дебеломер са монтирани работници цилиндри, които при спиране се натискат спирачни накладки към диска.

Спирачен диск Дебелината е много гореща. Охлаждането на спирачния диск се извършва чрез въздушен поток. За по-добро отстраняване на топлината върху повърхността на диска се извършват отвори. Такъв диск се нарича вентилиран. За повишаване на ефективността на спиране и осигуряване на резистентност към прегряване на спортни автомобили, се прилагат керамични спирачни дискове.

Спирачни накладки Кликнете върху дебеломер с пролетни елементи. Към подложките са прикрепени подложки за триене. На модерни автомобили спирачните накладки са оборудвани с сензор за износване.

Спирачно устройство Осигурява контрол на спирачните механизми. Следните типове спирачни задвижвания се използват в спирачните системи: механични, хидравлични, пневматични, електрически и комбинирани.

Механично устройство Използва се в системата за паркиране. Механичното устройство е система от тяга, лостове и кабели, свързващи лоста за паркиране с спирачни механизми на задните колела. Тя включва лоста за задвижване, кабелите с регулируеми съвети, кабелен еквалайзер и лостове за задвижване на подложки.

На някои модели на автомобили системата за паркиране се задвижва от педал за крака, т.нар. Ръчна спирачка с крак. Наскоро електрическото задвижване се използва широко в системата за паркиране и самото устройство се нарича електромеханична ръчна спирачка.

Хидравлично задвижване Това е основният тип устройство в работната спирачна система. Дизайнът на хидравличното задвижване включва спирачен педал, спирачен усилвател, главно спирачно цилиндър, колесни цилиндри, свързващи маркучи и тръбопроводи.

Спирачният педал предава усилия от крака на водача към главния спирачен цилиндър. Спирачният усилвател създава допълнително усилие, което се разширява от спирачния педал. Най-голямото приложение на автомобили намери вакуумно усилвател.

Пневматично устройство Използва се в спирачната система на камиони. Комбинирано спирачно устройство Това е комбинация от няколко типа задвижване. Например, електропневматично задвижване.

Принцип на експлоатация на спирачната система

Принципът на спирачната система се разглежда при примера на хидравличната работна система.

Когато кликнете върху педала на спирачката, товарът се предава на усилвател, който създава допълнителна сила на главния спирачен цилиндър. Буталото на главния спирачен цилиндър инжектира течността през тръбопроводите към цилиндрите на колелото. Това увеличава налягането на течността в спирачния диск. Буталата на колесните цилиндри преместват спирачните накладки на дискове (барабани).

С по-нататъшното натискане на педала, налягането на течността се увеличава и спирачните механизми се задействат, което води до забавяне на въртенето на колелата и вземане на спирачните сили в точката на контакт на гумите с пътя. По-голямата сила се прилага към спирачния педал, толкова по-бързо и по-ефективно се извършва чрез спирачни колела. Налягането на спирачната течност може да достигне 10-15 mPa.

В края на спирането (освобождаване на педала на спирачката), педалът под влиянието на възвратната пружина се премества в първоначалното си положение. В изходно положение се премества буталото на главния спирачен цилиндър. Пролетните елементи премахват подложките от дискове (барабани). Спирачната течност от колесните цилиндри през тръбопроводите се измества в главния спирачен цилиндър. Налягането в системата пада.

Ефективността на спирачната система е значително увеличена чрез прилагане на активните системи за безопасност на автомобила.